多元料浆气化炉在线倒炉操作及其优势分析

2022-02-17崔道辉

崔道辉

(安徽六国化工股份有限公司,安徽 铜陵 244023)

0 引 言

安徽六国化工股份有限公司(简称六国化工)氮肥厂“28·30”项目(280kt/a合成氨、300kt/a尿素,尿素装置消纳不完的液氨用于磷铵生产)气化装置采用西北化工研究院的多元料浆加压气化专利技术,多元料浆气化工艺是以纯氧和水煤浆(多元料浆)为原料,采用气流床反应器,在加压无催化剂条件下进行部分氧化反应,生成以CO和H2为有效成分的粗合成气。六国化工多元料浆气化装置以烟煤为原料,采用激冷流程、三级闪蒸工艺,气化装置分为制浆工段(12工段)、气化工段(13工段)、渣水工段(14工段)三部分。在气化工段,水煤浆和氧气通过工艺烧嘴进入气化炉反应,生成的粗合成气中夹带的灰尘在进入变换系统之前除去,气化炉排出的溶渣在激冷室中冷却,粗渣经锁斗排至炉外,细渣则在渣水工段中予以除去,系统中的灰水循环使用。

六国化工共有3台气化炉(简称A炉、B炉、C炉),正常操作条件下两开一备,设计单炉投煤量750t/d,有效气(H2+CO)产量为87500m3/h(干基)。多元料浆气化炉工艺烧嘴工作在高温(炉膛内温度约1250℃)高压的苛刻条件下,烧嘴承受高温火焰舔舐,加之回火、氧气与物料混合及水煤浆的高速冲刷,会使工艺烧嘴产生不同情形的烧损;气化炉炉膛内的耐火砖也可能因块状剥落、烧蚀损伤、冲蚀损伤和机械损坏等需定期进行更换(一般耐火砖的使用寿命约12000h);激冷环和气化黑水管线由于黑水中灰渣的冲刷、磨损,会出现泄漏,且黑灰水管线在运行一段时间后会出现结垢现象,结垢严重时需停炉清洗等。上述这些方面的原因均会导致气化炉需进行周期性检修,亦即需对气化炉进行倒炉操作,现阶段六国化工气化炉倒炉周期约为80d。目前,水煤浆气化炉倒炉操作方式主要有两种,第一种为非在线倒炉,即先对待停气化炉进行停车操作,然后对备用炉进行开车操作;第二种为在线倒炉,即先对备用炉进行开车操作,然后对待停气化炉进行停车操作。六国化工气化装置2012年12月试车至2014年2月,采用的是非在线倒炉操作方式;2014年3月至今,采用的是在线倒炉操作方式。六国化工的运行实践表明,在线倒炉具有诸多优越性。以下就多元料浆气化炉在线倒炉操作有关事宜作一简介。

1 在线倒炉操作瓶颈问题分析及解决

采用在线倒炉时,各系统之间的协调配合不同于常规操作(非在线倒炉),六国化工在线倒炉时存在3台气化炉同时运行的情况,操作难度加大,对操作人员的技能要求更高,操作调节也需更加精细与规范,现场操作人员和中控(人员)的配合需更加默契。针对六国化工在线倒炉时存在3台气化炉同时运行的状况,在借鉴业内在线倒炉操作经验的基础上,结合企业自身的实际情况,经分析与梳理,认为主要须解决以下几个方面的瓶颈问题。

1.1 空分装置的产氧量能否满足要求

六国化工空分装置最高产氧量为38000m3/h,正常生产情况下2台气化炉满负荷运行时的总氧量为33000m3/h,而备用气化炉投料时为半负荷运行,其氧气需求量约9700m3/h,即在线倒炉3台气化炉同时运行所需的总氧量为42700 m3/h,超出空分装置的最高产氧量。要使3台气化炉同时运行时的总氧量控制在38000m3/h,只需在备用炉投料前将待停气化炉的负荷减一部分即可,一般将待停气化炉+继续运行气化炉负荷减至总氧量为27000m3/h,加上备用气化炉投料的氧气需求量约9700m3/h,此时3台气化炉同时运行所需的总氧量为36700m3/h,空分装置产氧量即可满足气化装置所需。

1.2 烧嘴冷却水泵供水量能否满足要求

六国化工3台气化炉使用1套烧嘴冷却水系统,配置2台烧嘴冷却水泵(一开一备),单台烧嘴冷却水泵的额定流量为60m3/h,单台烧嘴冷却水的实际流量为18m3/h,故单台烧嘴冷却水泵的供水量能满足3台烧嘴同时运行所需。

1.3 高压灰水泵供水量能否满足要求

高压灰水泵 (P1406)的额定流量为360 m3/h,主要给3台碳洗塔供水及锁斗充压,单台碳洗塔的设计供水量为114m3/h,实际进水量为100~120m3/h,2台气化炉正常运行时高压灰水泵出口流量约260m3/h;在线倒炉第3台气化炉建立灰水大循环时,对应的碳洗塔进水量应为120m3/h,这样的话高压灰水泵出口流量约需380m3/h,可能会超过高压灰水泵的额定流量,使其因电机过流跳车。为解决该问题,可采用减少运行炉对应碳洗塔进水量和排水量的方法来减少系统水循环量,即将运行炉对应碳洗塔的进水量调至85~95m3/h、排水量调至30~45m3/h;同时,将运行炉锁斗系统充压时间错开,防止在第3台气化炉建立灰水大循环后锁斗同时充压致使高压灰水泵因其电机过流而跳车。

1.4 2台碳洗塔排水走一条管线能否满足要求

碳洗塔排水总管有2条,2台运行气化炉对应的碳洗塔排水各自走一条,在线倒炉第3台气化炉开车后,其碳洗塔需要排水时,必须与运行的某台碳洗塔排水共走一条总管,可能会影响碳洗塔的排水。通过计算与实际测算可知,单台碳洗塔的最大排水量可达81m3/h,此期间将单台碳洗塔的排水量控制在30~45m3/h即可。

2 在线倒炉操作步骤

在线倒炉之前,确认备用炉烘炉已完成,前期操作均已完成:气化炉开停车安全联锁试验运行3遍,并确认联锁阀门动作无误;高压煤浆泵水压试验已完成,确认其运行良好,无泄漏,流量、压力正常;阀门、盲板已按《气化炉投料现场确认表》确认并签字,仪表阀门已调试完成。气化车间技术员对阀门、盲板再次进行确认,确认完成后,正式开始在线倒炉操作。现以A炉、B炉正常运行,C炉为备炉,B炉倒C炉为例,介绍在线倒炉操作步骤。

2.1 B炉减负荷

通知调度,气化炉在线倒炉,B炉减负荷,为C炉预留约9700m3/h的氧气量;中控根据“少量多次”、“先减氧气量,后减煤浆量”的原则,将B炉减负荷至系统总耗氧量在27000m3/h左右。减负荷过程中中控密切注意气化系统工况的波动以及变换系统工况的波动,及时做好调整,确保系统运行稳定。

2.2 C炉烧嘴冷却水投用

确认运行炉烧嘴冷却水系统运行正常,通知设备人员将C炉烧嘴冷却水进出口软管与工艺烧嘴连接,对C炉氧气管线的法兰、法兰面进行脱酯。

(1)确认C炉系统阀门:三通切至软管,软管出口手阀开,硬管进口手阀关,烧嘴冷却水进出口阀(XV1318C、XV1319C)关。

(2)供水:现场操作人员在气化框架七楼缓慢开软管进口手阀,中控密切注意烧嘴冷却水的总管压力,最终将烧嘴冷却水量稳定控制在18m3/h左右。

(3)投用烧嘴冷却水分离器 (V1304C):开气化框架七楼V1304C低压氮气手阀,投用CO报警仪(AIA1305C)。

2.3 C炉更换工艺烧嘴

确认C炉预热至1150℃,恒温4h以上,确认渣口没有堵塞,C炉烧嘴冷却水走软管并运行稳定,工艺、设备人员已就位,具备烧嘴更换条件。

(1)熄火:气化框架七楼现场人员确认具备熄火条件,通知中控关天然气阀(FV1318C),七楼现场人员关FV1318C前手阀,C炉熄火,设备人员将预热烧嘴拔出更换为工艺烧嘴,中控结合现场人员反馈通过蒸汽阀(HV1326C)控制好抽引蒸汽量,在保证炉膛负压正常的情况下,尽量降低抽引量,防止C炉炉温下降过快。

(2)烧嘴软管切至硬管:待工艺烧嘴安装完成后,气化框架七楼现场人员确认C炉烧嘴冷却水软管与硬管具备切换条件,通知中控开烧嘴冷却水进出口阀(XV1318C、XV1319C),七楼现场人员缓慢全开XV1318C前手阀,先将烧嘴进口三通切至硬管,并与中控联系,确认烧嘴冷却水量稳定后,再将烧嘴出口三通切至硬管,然后关软管进出口手阀,切换过程中中控密切注意烧嘴冷却水的压力和流量。

(3)停抽引:工艺烧嘴安装完成后,气化框架六楼现场人员关抽引大阀,中控关蒸汽阀(HV1326C),停开工抽引蒸汽,通知设备人员倒抽引大阀后盲板为“盲”。

(4)烧嘴冷却水联锁投用:C炉烧嘴冷却水软管切至硬管后,中控在SIS系统上启用C炉系统烧嘴冷却水四选二联锁。

(5)开阀:烧嘴更换完成后,七楼现场人员开煤浆炉头阀、氧气炉头阀、高压氮气前手阀、氧气放空阀(XV1305C)后手阀。

2.4 C炉氮气置换

中控全开碳洗塔出口放空阀(HV1305C)、碳洗塔出口压力调节阀(PV1311C1/C2),现场人员开气化框架七楼氧管低压氮气手阀、五楼激冷室低压氮气手阀进行置换;通知分析人员至五楼平台粗合成气出口取样管线取样分析氧含量,氧含量<0.2% (体积分数)为合格;氧含量合格后,现场人员关低压氮气置换手阀,通知设备人员倒2个氮气置换盲板为“盲”。

2.5 C炉煤浆循环建立

(1)阀门确认:按下“阀门确认”按钮,确认煤浆回流阀(XV1301C)、煤浆切断阀(XV1302C)、氧气切断阀(XV1303C/1304C)、氧气放空阀(XV1305C)、氧管高压氮气吹扫阀(XV1320C)、煤浆管线高压氮气吹扫阀(XV1321C)、中心氧管高压氮气吹扫阀(XV1325C)关,碳洗塔到合成气总管调节阀(HV1304C)关,氧气管线密封氮气阀(XV1306C)开。

(2)系统初始化:按下“初始化”按钮,煤浆回流阀(XV1301C)、氧气放空阀(XV1305C)开,氧气管线密封氮气阀(XV1306C)关。

(3)高压煤浆泵启动:中控按下“高压煤浆泵允许启动”按钮,现场启动高压煤浆泵(P1301C),待变频信号传到中控后,中控人员按下 “复位”按钮,氧气管线密封氮气阀(XV1306C)开;煤浆流量调节阀(FV1307C)可调;碳洗塔到合成气总管调节阀(HV1304C)可调;故障信号消除。

(4)建立煤浆循环:待现场启动高压煤浆泵(P1301C)且运行稳定后,中控将“就地”打到“远程”,通过调节P1301C转速控制煤浆流量为25m3/h,观察并确认煤浆压力正常、循环通畅。C炉投料前调节P1301C转速将煤浆流量减至21m3/h。

2.6 C炉建立灰水大循环

中控确认A炉、B炉系统碳洗塔总进水量已降至80m3/h,碳洗塔排水阀(FV1304C)已关闭,转入建立C炉灰水大循环阶段,具体操作如下。

(1)碳洗塔(C1301C)建液位:现场人员至气化框架一楼C1301C旁缓慢关闭高压灰水泵(P1406A/B)至C1301C管线上原水导淋,开原水双阀,向C1301C供水建液位,待C1301C液位升至60%以上时,关原水双阀,打开阀间导淋,通知设备人员将C1301C原水盲板倒“盲”。

(2)启动激冷水泵(P1305E/F):中控人员微开文丘里洗涤器 (Z1303C) 进水阀(FV1314C),现场确认P1305E/F进出口阀开,启动P1305E/F,中控确保P1305E/F电机电流正常,调节FV1314C阀位,P1305E/F自循环。

(3)测试激冷水量:碳洗塔(C1301C)旁现场人员缓慢开高压灰水泵(P1406A/B)至碳洗塔(C1301C)两道手阀,中控缓慢开大激冷水流量调节阀(FV1310C),关小文丘里洗涤器进水阀 (FV1314C),测试激冷水量达到240 m3/h以上为合格。

(4)预热水切至激冷水:待激冷水量测试合格后,中控人员缓慢开大激冷水流量调节阀(FV1310C),关小文丘里洗涤器进水阀(FV1314C),同时气化框架五楼现场人员缓慢关预热水阀,直至预热水阀全关,将激冷水量控制在120m3/h左右,停预热水泵(P1306C),预热水切至激冷水操作结束,通知设备人员将预热水盲板倒“盲”。此过程中中控应密切注意激冷水量,保证激冷环不断水。

(5)C炉激冷室提液位:中控关小气化炉排水阀 (FV1312C1/C2),将激冷室液位提至50%左右。在此期间,密切注意渣池液位,若渣池泵(P1304)单泵打量过小,可开备泵,运行2台渣池泵以控制渣池液位稳定。

2.7 C炉引氧

(1)中控确认高压氮气压力>10MPa,开氧气放空阀(XV1305C),现场人员确认气化框架七楼XV1305C后手阀开、六楼高压氮气进氧气支管开车补压阀(HV1349C)前手阀开以及现场人员已撤离。

(2)中控将单炉烧嘴中心氧流量调节阀(HV1315C)阀位给定为30%,缓慢开高压氮气进氧气支管开车补压阀(HV1349C),待C炉氧管压力(PIA1330C)与总管压力(PIA1302)接近时,关闭HV1349C,现场人员关气化框架六楼HV1349C前手阀。

(3)中控人员开单系统氧气切断阀(HV1324C),待压力稳定后,缓慢开煤浆流量调节阀 (FV1307C),引氧气经氧气放空阀(XV1305C)放空,放空量在9700m3/h左右,引氧过程中密切注意氧气总管压力,防止氧气总管压力波动过大而影响运行炉炉况稳定。

2.8 C炉投料

(1)确认气化框架现场人员已撤离。

(2)中控确认现场确认单已反馈,按《气化炉投料总控确认表》确认阀门阀位正确,按《气化联锁确认单》确认联锁投用正确。

(3)上述事项确认完成后,中控在SIS系统上按下“投料”按钮,中控按照《开停车时序图》确认各阀门开关时序及阀位指示正确,确认投料时间在50s内,气化炉温度先下降后上升、激冷室液位下降、气化炉压力上升,表明投料成功。

2.9 C炉投料后的操作

(1)中控确认各点温度、压力及气化炉液位指示正常;调节单炉烧嘴中心氧流量调节阀(HV1325C)使中心氧占总氧比例在15%左右,调节煤浆流量调节阀(FV1307C)以达到规定氧煤比,调节文丘里洗涤器进水阀(FV1314C)使激冷水循环量在80m3/h。现场人员至气化框架七楼关氧气放空阀(XV1305C)后手阀。

(2)清洗煤浆循环管线:氮气吹扫——气化框架七楼现场人员关原水阀间导淋,开氮气手阀将管道内煤浆吹至大煤浆槽;原水冲洗——七楼现场人员关氮气手阀,煤浆槽顶现场人员关循环管线至大煤浆槽手阀,开至地沟手阀,七楼现场人员开原水第一道手阀,清洗煤浆管线排水至地沟,一楼现场人员观察煤浆管线冲洗干净后关原水双阀,打开阀间导淋。通知设备人员,将煤浆回流阀(XV1301C)后盲板倒“盲”。

(3)系统升压,热紧查漏:中控逐渐提高碳洗塔出口压力(PICA1311C)的设定值,确认碳洗塔出口压力调节阀(PV1311C1/C2)逐渐关小,以小于0.1MPa/min的速率升压(升压过程中现场及时查漏,并将查漏结果及时报至中控室,中控根据查漏结果判断是否继续升压),升压结束后将PICA1311C设定为6.1MPa。

2.10 C炉并气及系统加负荷

(1)并气:当C炉系统粗合成气出口压力略高于运行炉出口粗合成气压力且碳洗塔粗合成气水气比达到0.7时,向变换系统并气,现场人员至气化框架五楼平台开C炉系统碳洗塔至合成气总管调节阀(HV1304C)后手阀及均压阀,中控一个人边开大HV1304C、边关小碳洗塔出口压力调节阀(PV1311C1/C2),另一个人打开B炉系统碳洗塔 (C1301B)合成气放空阀(HV1305B),配合关小碳洗塔至合成气总管调节阀(HV1304B),边开碳洗塔出口压力调节阀(PV1311B1/B2),待HV1304C全开、HV1304B全关时,并气结束。并气过程一定要配合下游系统操作缓慢进行,防止粗合成气气量波动太大而影响后续系统的生产,同时密切注意变换系统工况的波动情况,及时调节。

(2)加负荷:系统稳定运行后,联系后工段,若需要加负荷,需遵循“少量多次”、 “先加煤浆量,后加氧气量”的原则,逐渐将C炉负荷提升至后工段所需。在此过程中,中控应密切注意气化炉温度、炉壁温度、烧嘴压差、系统压力、水气比、激冷室液位与碳洗塔液位的变化,及时调整中心氧量及水系统平衡,另外还应注意变换系统变换炉催化剂床层温度、变换废锅液位以及煤气分离器液位,及时作出调整。

3 在线倒炉操作模式的优势

2014年3月14日,六国化工氮肥厂气化车间首次成功实现在线倒炉,并沿用至今,与非在线倒炉操作模式相比,在线倒炉操作主要具有以下几方面的优势。

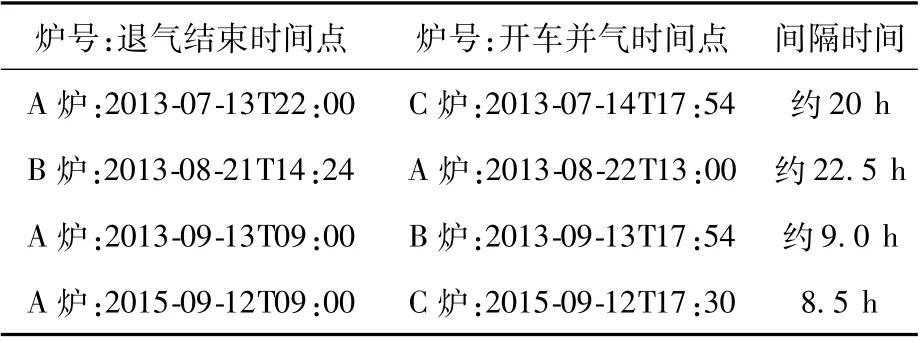

3.1 缩短倒炉时间

采用非在线倒炉操作时,待停炉退气结束至备用炉开车并气,系统一直处于单台气化炉运行状态,理论上至少需要4h,实际操作中由于交接班、现场漏点等原因,一般会远远超过4h。六国化工非在线倒炉模式下退气结束至开车并气耗时情况见表1(注:2015年9月12日采用的是非在线倒炉,原因是当时空分装置出现设备故障,供氧量只能满足2台气化炉运行)。

表1 非在线倒炉模式下退气结束至开车并气耗时情况

由表1可知,非在线倒炉模式下,当停炉和开炉不在同一天进行时,待停炉退气结束至备用炉开车并气需要20h左右;当停炉和开炉在同一天进行时,待停炉退气结束至备用炉开车并气需要9h左右,即单炉负荷(煤浆量)达39m3/h需要9h左右。而在线倒炉模式下,不存在单炉运行状态,双炉负荷(煤浆量)至少有62m3/h。当然,由于气化炉开车和停车过程现场需要开关的阀门较多,若待停炉退气结束至备用炉开车并气间隔时间与理论计算时间(4h)越接近,对操作工的业务素养及体力要求就越高,现场实操也比较混乱。

3.2 缩短系统并气时间

备用炉投料成功后,当粗合成气水气比达到0.7以上且稳定后,必须将粗合成气并入合成氨系统。采用非在线倒炉,由于空速、水气比等对变换反应的影响,使得并气速率不可过快,否则很容易引起变换催化剂床层超温,正常情况下并气需要1h;而采用在线倒炉,由于备用炉和待停炉负荷基本相同,且备用炉粗合成气需进合成氨系统而待停炉粗合成气需退出合成氨系统,同时进行并气和退气操作,一般只需10min,并气效率大大提高。

3.3 稳定整个生产系统的运行

非在线倒炉模式下,由于存在单炉运行状态,六国化工气化系统最低负荷只有52.7%,导致氨产量和CO2产量严重不足,下游尿素装置在此期间必须减负荷至70%,且液体CO2装置(液体CO2为六国化工产品之一,其设计产能为200kt/a)还必须进行停车处理;而在线倒炉模式下,气化系统最低负荷有83.8%,氨产量和液体CO2产量足够,尿素装置不需要减负荷,液体CO2装置也不需要停车,整个生产系统的运行更加稳定。

3.4 增加氨产量和尿素产量

在线倒炉模式,由于不存在单炉运行时间,且并气时间也较短,故倒炉时的氨产量和尿素产量均比非在线倒炉时要高。非在线倒炉与在线倒炉当日氨产量和尿素产量的对比见表2(非在线倒炉选择的产量数据为停车和开车均在一天进行且倒炉耗时在9h左右的数据,在线倒炉选择的产量数据为倒炉前满负荷生产状态下的数据)。

由表2可知,在线倒炉模式下,倒炉当天氨产量减少45t左右,当日尿素产量基本无影响;非在线倒炉模式下,倒炉当天氨产量减少190t左右,尿素产量减少84t左右。由之前的生产统计数据可知,生产1t尿素需要0.58t氨(纯度按100%计),生产84t尿素所需的氨量为48.7t,可见,每次在线倒炉比非在线倒炉可多产氨约93.7t、多产尿素约84t。

3.5 变换废锅副产蒸汽量足够

变换系统3台废锅的蒸汽产量与并入整个合成氨系统的合成气量直接相关,合成气量多则3台变换废锅的蒸汽产量增加,反之则变换废锅的蒸汽产量减少,变换废锅产汽量减少时,为满足整个生产系统用户所需,锅炉系统须加大9.8 MPa高压蒸汽产量。非在线倒炉模式下,由于存在单炉运行状态,合成氨系统负荷较低,变换废锅产汽量不足,锅炉系统9.8MPa高压蒸汽产量需增加10t/h;在线倒炉模式下,由于不存在单炉运行时间,整个生产系统负荷较高,变换废锅产汽量足够,锅炉系统不需要增加9.8MPa高压蒸汽的产量。

3.6 节能减排

非在线倒炉模式下,合成氨系统负荷由满负荷减至半负荷,致使变换催化剂床层温度波动大,合成气压缩机防喘振阀开度增加,能耗增加;同时,变换废锅和合成废锅产汽量降低,锅炉系统必须提高高压蒸汽的产量才能满足生产所需,这就增加了动力煤的消耗,不仅增加了生产成本,还增加了锅炉烟气的排放。而在线倒炉模式,向变换系统并气时间短,工艺气放空时间短,原料煤消耗低。

4 结束语

实践表明,相较于非在线倒炉操作模式,在线倒炉操作模式具有诸多优越性:备炉开车和待停炉停车同时进行,整个倒炉过程仅需3~4h,并气过程仅需几分钟,大大缩短倒炉时间,减少时间成本;由于总气量较稳定,后续系统不需作大幅度的调整,有利于整个生产系统的稳定运行;由于不存在单炉运行时间,不仅增加了氨和尿素的产量,变换废锅副产蒸汽量也足够(锅炉系统不需要增加9.8MPa高压蒸汽产量),可获得良好的经济效益。当然了,相较于“先停后开”的非在线倒炉,气化装置在线倒炉对岗位人员操作的精细度要求高,对员工的业务能力及气化车间的工艺管理也提出了更高的要求,尚需不断加强员工和管理人员的业务素质提升和业务技能锻炼。