煤气化装置真闪气余热利用项目运行小结

2022-02-17文培娜

赵 韵,文培娜

(新乡中新化工有限责任公司,河南 获嘉 453800)

0 引 言

煤气化装置生产过程中会产生大量的黑水,在水激冷流程气流床煤气化系统中,黑水处理单元多采用两级或三级闪蒸工艺来实现黑水的减压闪蒸和细灰沉降,从而达到去除灰渣、回收热量以及黑水再生循环利用的目的。黑水闪蒸系统中,由于黑水闪蒸气夹带大量超细煤灰,品质很差,一般高压闪蒸气(简称高闪气)用于汽提塔,与除氧灰水逆流接触回收热量和部分水汽;真空闪蒸气(简称真闪气)品质十分低下,含灰量>20mg/m3,现行主流工艺设计均是通过真空闪蒸罐顶冷凝器用循环水对真闪气直接冷却降温,真闪气相变产生的气液混合物经分离后实现水汽的回收和不凝气的放空,不仅大量的余热未得到回收利用,而且通常运行一段时间后真空闪蒸罐顶冷凝器还会出现不同程度的结垢堵塞,严重影响真空闪蒸系统的正常运行。简言之,在水激冷流程气流床煤气化系统中,能量损耗主要是在黑水闪蒸系统中,因此,如何充分利用黑水闪蒸气的余热,成为提高煤气化装置能量综合利用率、实现减排增效的重要手段。

1 黑水闪蒸系统概况

某煤化工企业建设有1套300kt/a甲醇装置,其煤气化系统采用HT-L粉煤加压气化工艺,配置2台750t/h的航天炉;煤气化系统之渣水处理单元采用水激冷流程液态排渣及黑水两级闪蒸工艺(高压闪蒸+真空闪蒸),高压闪蒸产生的闪蒸气去汽提塔,高压闪蒸罐底部的黑水减压后排至真空闪蒸罐。正常生产时,有约250 t/h、温度为158℃的高压闪蒸黑水通过真空闪蒸罐闪蒸出压力为-0.05MPa、温度约85℃的真闪气25~30t/h,此真闪气通过真空闪蒸罐顶冷凝器经循环水降温至45℃后排至沉降槽,即真闪气的热量被循环水带走而未被有效利用。

2 真闪气余热利用方案

为有效利用真闪气的余热,经调研分析,该企业决定新增2台900kW 的超低压汽轮机组(1#汽轮机和2#汽轮机),拖动现场原有2台长期停用的高压异步电动机发电,发出的电能通过已有的高压电缆和已有的高压开关柜直接返送至企业用电系统,以冲减生产系统的用电量。

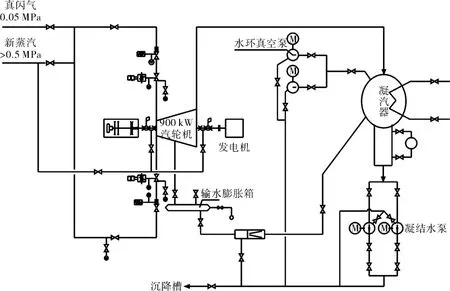

真闪气余热利用系统工艺流程简图见图1。在真闪气通往原真闪冷凝器的管线上增加隔离阀,真闪气通过新增管线进入超低压汽轮机组(由于真闪气夹带有大量的超细煤灰,且真闪气中还含有H2S等腐蚀性气体,因此需提前对汽轮机转子、速关阀等关键部位进行防腐处理),汽轮机拖动2台高压异步电动机发电,汽轮机排汽进入凝汽器,凝汽器配有真空泵,凝汽器降温采用原真闪冷凝器所用的循环冷却水,45℃的凝结水通过凝结水泵排入沉降槽中。

图1 真闪气余热利用系统工艺流程简图

3 真闪气余热利用项目运行简况

2020年10月,真闪气余热利用项目完成技改,项目随即投入试运行,通过不断的优化和调整,目前基本上实现稳定运行,单台机组小时发电量达750kW·h,冲抵自用电后单台机组小时净发电量为600kW·h,2台汽轮机组小时净发电量达1200kW·h,按年运行7200h计算,全年可实现利用劣质废热蒸汽净发电864×104kW·h,执行电价按0.67元/(kW·h)计算,全年产生的直接经济效益为578.88万元。可见,真闪气余热利用项目将原来需要消耗大量循环水冷却的劣质废热蒸汽通过能量转换变成了可回收利用的清洁电能,不仅实现了煤气化装置的减排增效,而且缓解了真空闪蒸罐顶冷凝器长期积灰堵塞无备用设备的运行难题。

4 真闪气余热利用系统运行问题及解决措施

该企业的真闪气余热利用项目,利用超低压汽轮机发电技术实现真闪气的余热回收利用,属业内首套应用系统,运行过程中出现了一些问题,最终通过不断的技术攻关基本上实现了系统的稳定运行,达到了预期目标。

4.1 汽轮机转子裙带积灰结垢问题

汽轮机原设计采用四级叶轮转子,前三级为闭式叶轮,末级为开式叶轮,此设计原本是为了提高蒸汽利用率,但实际运行中存在如下问题:1#汽轮机在调试24h后停机检查并消缺,处理完再次恢复开车期间,汽轮机冲转时振动大,转速未过临界值就出现振值高联锁跳车,反复排查仍解决不了问题,最后停机拆缸检查发现前三级叶轮裙带积灰结垢严重,确认是黑水闪蒸气夹带的细灰黏结在裙带上,由于积灰不对称和灰垢部分脱落,转子动平衡被破坏,造成汽轮机冲转时异常振动而致转速无法过临界值的情况发生。

这一问题出现后,初期该企业采用15MPa的高压射流水对转子裙带进行冲洗,但由于裙带倾角问题,冲洗效果不明显,后不得不采用人工方式对转子裙带进行清理。清理后,回装转子进行冲转测试,转速能够顺利过临界值,但振值仍偏高,基本保持在40μm以上(跳车联锁值为70μm),发电机投用后振值最低降为19μm。

为彻底消除汽轮机转子裙带积灰结垢的问题,随后择机将2台汽轮机转子返厂改造,改造的主要内容是取消前三级叶轮裙带并重新做动平衡。改造后,运行测试显示实际发电效率未见明显下降,也不再发生转子裙带积灰结垢问题。

4.2 汽轮机进气管路速关阀积灰问题

汽轮机进气管路速关阀组合件是专门为电液保护系统设计的,主要包括供油装置、液压蓄能器、电磁控制阀、机械控制阀、安全溢流阀、液位计、显示和控制仪表以及管路附件等,当汽轮机组故障信号出现时,速关阀油压失压,速关阀在0.5s内迅速关闭,切断进气,防止发生安全事故,可以最大限度地为汽轮机的正常运行提供安全保障。

原设计汽轮机为双进气管路,一路为电动阀控制,一路为手阀控制。开车初期,考虑到便于真闪气气量调控分配,主要采用电动阀调节进气量,手阀未投用。实际生产中,在2#汽轮机停机过程中速关阀发生未完全关到位的异常情况,拆检速关阀发现手阀侧进气管路和速关阀轴承处积灰严重,导致速关阀未能彻底关闭,且1#汽轮机也同样出现过此种现象。

为解决这一问题,采取了如下措施:一是对速关阀本体进行改造,引0.5MPa低压蒸汽至速关阀轴承处,运行期间利用蒸汽吹扫速关阀轴承,避免轴承处积灰,确保速关阀动作灵活不卡涩;二是在汽轮机运行期间将手动进气侧阀门最少保持20%的开度,确保蒸汽(真闪气)稳定流动,以免在进气管道和速关阀腔处积灰;三是定期(每10日进行1次)开展速关阀在线试验,试验时2套速关翻板阀分别进行,以确保汽轮机组的稳定运行。速关阀在线试验的具体操作为,先将一端的调节阀关闭,前手阀确认关闭,然后降低汽轮机运行负荷,将该端速关翻板阀用逐渐开启泄压阀的方法试验其是否能够关闭,若能关闭,则将泄压阀关闭,速关翻板阀恢复正常开启状态,再将调节阀开启即可;一端的试验完成后,对另一端进行同样的试验。需注意的是,速关阀在线试验时,须严格控制发电负荷,可将超低压蒸汽紧急放空阀打开,确保发电机组在较低负荷时完成速关阀在线试验,防止因操作失误引起突然跳车而对厂用电网造成较大冲击。

4.3 黑水系统热负荷大幅波动的问题

生产中,1#汽轮机在气化炉单炉停车后恢复生产的过程中发生跳车事故,跳车原因为气化炉投煤后黑水系统热负荷骤升,闪蒸气量突变及带水引起汽轮机组振值高联锁跳车,汽轮机跳车后速关阀未能彻底关闭(此时1#汽轮机速关阀和转子尚未改造),进而引发持续振动,导致润滑油进油管路上就地压力表松动脱落,发生跑油事故,最终由于润滑油供给不足造成汽轮机烧瓦,且由于持续的剧烈振动,导致汽封损坏、转子拉缸等设备损坏事故的发生。经分析,本次事故的根本原因在于黑水系统热负荷大幅波动。

为避免此类事故再次发生,在超低压汽轮机组运行期间而遇到气化炉单炉开停车时,机组降负荷运行,同时手动将超低压蒸汽紧急放空阀打开,将汽轮机进气阀关小至15%,待气化炉投煤升至高负荷运行1h后,再逐步打开汽轮机进气阀,观察汽轮机振值、轴瓦温度、绕组温度、排气压力的变化,如无异常,缓慢恢复超低压汽轮机组至正常发电负荷。

4.4 真空闪蒸系统换热器堵塞的问题

真闪气余热利用系统投运初期,计划将超低压汽轮机组与原真空闪蒸系统同时投运,以确保汽轮机组在故障状态下真空闪蒸系统压力的稳定。实际运行中,考虑到真空闪蒸系统原换热器循环水消耗及系统压力对发电机功率的影响,决定停运原真空闪蒸系统真空泵,若真空闪蒸系统的压力和温度未出现较大波动便长期停运,结果在其后的气化炉双炉停车欲恢复真空闪蒸系统运行时发现其换热器已严重堵塞,造成真空泵不能将真空闪蒸系统抽至负压状态。因此,为防止长期不投用换热器引发堵塞,将原真空闪蒸系统的换热器清洗后及时恢复投运真空泵。

4.5 细灰沉降系统水温偏高的问题

真闪气余热利用系统投运初期,由于2台超低压汽轮机组处于调试阶段,不能同时连续稳定运行,导致在气化炉双炉高负荷运行工况下无法实现全部真闪气的回收,引起真空闪蒸系统真空度超出正常范围,最高达到-40kPa,继而导致细灰沉降系统水温偏高,不利于细灰沉降,循环灰水浊度升高,给气化系统的稳定运行带来一定影响。后期通过调整,2台超低压汽轮机组陆续进入稳定运行阶段,这一现象得到明显改善。

5 超低压汽轮发电机组发电负荷的影响因素

实际生产中,影响超低压汽轮机组发电负荷的因素较多,真空闪蒸系统压力、温度、组分的变化以及气化系统运行质量等都会引起超低压汽轮机组发电负荷的波动。通过分析与梳理,发现影响发电负荷最直接的因素是汽轮机的进、排气压差,压差越大,能量转化越多,发电负荷越高,而影响汽轮机进、排气压差的因素主要有以下几个方面。

5.1 汽轮机凝汽器循环冷却水流量

汽轮机凝汽器循环冷却水的流量直接影响其真空度,循环冷却水流量大,凝汽器冷却效果好,汽轮机进、排气压差大,真空泵负压可以得到保障;若循环冷却水流量不足,则真空泵负压难以维持,汽轮机做功效率低,发电功率低。通过实际测量,目前汽轮机凝汽器循环冷却水用量在500m3/h左右,不足以维持2台超低压汽轮机组满负荷运行,需对循环冷却水系统进行改造,提升汽轮机凝汽器循环冷却水流量。

5.2 真空闪蒸系统压力

真空闪蒸系统压力是影响超低压汽轮机组发电负荷的重要因素之一。真闪气压力高,汽轮机进、排气压差大,汽轮机做功效率高,发电负荷就高,因此维持真空闪蒸系统压力稳定极为关键。原设计气化系统捞渣机沉渣池低温灰水间断性进真空闪蒸系统,该股灰水温度约45℃,其在入口与高闪黑水混合后进入真空闪蒸系统,会对真空闪蒸系统起到降压降温的作用,不利于真空闪蒸系统压力的稳定。后来通过技改,将该股灰水切回沉降槽,由此确保了真空闪蒸系统压力的稳定。

5.3 真空泵的运行质量

汽轮机排气压力的高低直接决定着汽轮机进、排气压差,进而影响着超低压汽轮机组的发电负荷,而汽轮机排气压力的高低与真空泵的运行质量和凝汽器的效率密切相关。为提高真空泵的运行质量,即提高真空泵的抽真空能力,在真空闪蒸系统现有水环式真空泵的基础上串联了1台罗茨真空泵,投运后凝汽器真空度从-90kPa升至-95kPa,汽轮机排气压力略有下降。

5.4 黑水系统的水循环量

黑水系统的水循环量对超低压汽轮机组发电负荷的影响较大。气化炉开车初期,由于气化炉压力较低,气化炉外排的黑水需进入压力较低的真空闪蒸系统建立水循环,待气化炉压力提升至0.5MPa后再切向高压闪蒸系统;在真空闪蒸系统建立水循环期间,若黑水系统水循环量较大,会造成真闪气量减少,汽轮机组最直观的表现是排气温度的变化,排气温度可以从49℃升高至79℃且波动较大,排气温度升高后,现场真空泵排出气体的温度较高,随之排气压力降低,进而造成超低压汽轮机组发电负荷波动且较低。

5.5 黑水系统的热负荷

黑水系统热负荷的变化主要体现在气化炉开停车阶段。气化炉投煤后,黑水系统热负荷逐渐增大,闪蒸气量逐渐增大,汽轮机进、排气压差随之增大,超低压汽轮机组发电负荷提升。需要注意的是,气化炉热负荷增大即黑水系统热负荷增大时,真闪气会存在水沫夹带现象,需防范其对超低压汽轮机组稳定运行造成的影响。

5.6 黑水中溶解的不凝气

黑水中溶解的不凝气,是指与呈气态但通过适当改变外部条件就能冷凝的气体相比较在一定的条件下、在某些气体组合中不能冷凝的气体。气化炉排出的高温高压黑水中溶解有一定量的CO2、H2S、CO、H2、N2、CH4等,在两级闪蒸过程中,这些气体会随真闪气进入超低压汽轮机组,这些不凝气的存在会对汽轮机的排气压力带来不利影响,如果真空泵的最大抽吸能力不足以抽取这些不凝气,则超低压汽轮机组发电负荷会下降。所以,分析计算溶解在黑水中的不凝气量以及真空泵抽吸能力的选择十分重要。

6 结束语

综上所述,该企业针对气化黑水处理单元真空闪蒸系统真闪气(劣质蒸汽)余热未得到回收利用的问题,在业内首次采用超低压汽轮机拖动异步电动机发电技术,实现了真闪气能量的有效转换,把原本需要通过冷却降温处理的劣质蒸汽转换成了清洁电能,既实现了真闪气的资源化利用,取得了良好的经济效益和社会效益,又达到了替代原真空闪蒸系统的目的(气化系统故障状态下超低压汽轮机组与原真闪冷凝器系统可以实现应急切换),提高了煤气化装置运行的稳定性,项目的成功实施起到了很好的示范效应,在业内极具推广应用价值。