CO2 汽提法尿素装置解吸废液减排技改小结

2022-02-17王付生

王付生

(安徽六国化工股份有限公司,安徽 铜陵 244023)

1 概 述

安徽六国化工股份有限公司(简称六国化工)300kt/a尿素装置采用CO2汽提工艺。尿素生产中,原料NH3、CO2分别通过高压液氨泵和CO2压缩机加压送入尿素合成塔,在尿素合成塔内反应生成NH3、CO2、NH4COONH2、CO(NH2)2、H2O组成的五元系气液混合物,其中,CO(NH2)2、H2O为生成物,NH3、CO2、NH4COONH2为未反应物;尿素合成塔出液中的未反应物NH3、CO2、NH4COONH2在分离和回收工序被分离出来,余下的生成物CO(NH2)2、H2O常常称之为尿液[通常尿液的组分(质量分数,下同)为尿素约68%、H2O约30%、NH3约1.5%、CO2约0.5%],进入尿液槽;尿液槽中的尿液由尿液泵加压送入蒸发系统,在负压下加热将尿液中的水分蒸发出来,尿液提浓至99.7% (质量分数)送入尿素造粒塔顶部的造粒机;在造粒塔内,尿液经喷头喷洒自上而下坠落,与自下而上的冷空气传质传热,尿素液滴逐渐冷凝形成尿素颗粒,最终收集到造粒塔底部的皮带再送入尿素包装工序;尿液在蒸发系统蒸发出来含少量氨和尿素的水蒸气,自蒸发分离器顶部的出气管进入蒸发表面冷凝器,冷凝成含NH34% ~6%、尿素约1%的氨水收集到氨水槽中。

2 解吸水解系统工艺流程

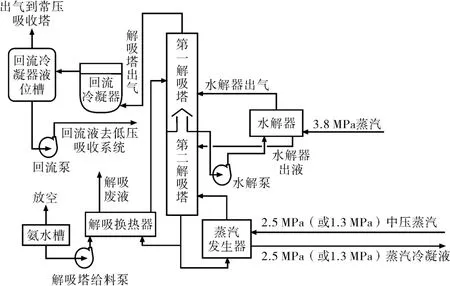

氨水槽中的氨水由解吸塔给料泵加压,经解吸换热器利用解吸废液热能预热后进入第一解吸塔顶部;在第一解吸塔内,氨水自上而下穿过填料(塔板)段,与自下而上来自解吸塔底部的热气体传质传热,氨水温度逐渐升高,在加热和汽提共同作用下,氨水中的部分NH3被分离出来;穿过第一解吸塔填料(塔板)的氨水汇集到第一解吸塔底部 (第一解吸塔液位控制在40%~70%),经水解泵加压送入水解器。在水解器内,氨水通过3.8MPa的蒸汽加热至200~250℃以促使氨水中的尿素水解生成NH3和CO2,水解器出气(通过水解器出气调节阀控制水解器出气压力在2.0~2.5MPa)进入第一解吸塔底部;水解器出液(通过水解器出液调节阀控制水解器液位在30% ~60%)进入第二解吸塔顶部,由于压力的降低闪蒸出部分水汽和NH3后通过填料(塔板)段下落到第二解吸塔底部。在第二解吸塔底部液体中通入0.5MPa的加热蒸汽,将液体加热到该压力下的沸点,在加热和汽提的双重作用下促使液体中的NH3分离出来,确保第二解吸塔排出的解吸废液中NH3含量<5×10-6、尿素含量<5×10-6。第二解吸塔底部加热产生的含NH3水汽、水解器出液进入第二解吸塔顶部,闪蒸产生的含NH3水汽、水解器出气进入第一解吸塔,与第一解吸塔的含NH3水汽汇集,一起在第一解吸塔内作为氨水的加热和汽提介质,然后从第一解吸塔出气管进入回流冷凝器进行浸没式冷凝吸收形成气液混合物,气液混合物进入回流槽进行气液分离,分离出的回流液由回流泵加压送入低压系统作为吸收液回收利用,分离出的气体从回流槽顶部的出气管进入常压吸收塔回收NH3后放空。

3 解吸水解系统运行问题及技改目标

六国化工CO2汽提法尿素装置每生产1t尿素产生约0.60t的氨水,氨水需在解吸水解系统中处理成NH3含量<5×10-6、尿素含量<5×10-6的合格废液排出,原设计解吸废液排入脱盐水站回收利用。但实际生产中,经解吸水解系统处理后的合格解吸废液回收到脱盐水站后,造成脱盐水离子过滤器膜失效较快,分析认为是解吸废液中残留的微量氨和尿素所致,后来将解吸废液作为上游合成氨装置多元料浆气化系统冲洗水和渣水系统补水,剩余部分(加氨)配制成氨水供锅炉系统脱硫脱硝以及补入循环冷却水系统。另外,六国化工尿素装置解吸水解系统中,0.50MPa低压蒸汽直接加入第二解吸塔底部的氨水中,低压加热蒸汽产生的蒸汽冷凝液与解吸废液混在一起,一方面增加了解吸废液的排放量、加重了企业的环保压力,另一方面低压加热蒸汽产生的蒸汽冷凝液难以回收,浪费了蒸汽冷凝液,增加了尿素装置的生产成本。

针对现有尿素装置氨水处理方式存在的不足,有必要探究一种投资小、实施易的尿素装置氨水处理方法和工艺流程,避免加热蒸汽直接加入第二解吸塔底部氨水中,从而解决加热蒸汽产生的蒸汽冷凝液与解吸废液混合在一起的问题。

4 技改方案

六国化工现有尿素装置解吸水解系统有氨水槽、解吸塔给料泵、解吸换热器、第一/第二解吸塔、回流冷凝器、回流槽、回流泵等设备设施。现解吸水解系统第二解吸塔底部0.50MPa的加热蒸汽管道和调节阀等保留不变,在第二解吸塔底部(下方)外置蒸汽发生器,从第二解吸塔底部的解吸废液管上配管到蒸汽发生器进液管口,将一部分解吸废液引入蒸汽发生器内;外来2.5MPa(或1.3MPa)中压蒸汽从蒸汽发生器顶部进入,加热蒸汽发生器内的解吸废液产生二次低压蒸汽,二次低压蒸汽进入第二解吸塔底蒸汽分布器加热解吸废液到该压力下的沸点,在加热和汽提的双重作用下第二解吸塔底部废液中的NH3被分离出来,达到解吸塔排出废液NH3含量<5×10-6、尿素含量<5×10-6的环保排放指标要求;蒸汽发生器加热蒸汽产生的蒸汽冷凝液从底部排出,通过疏水器回收到尿素装置蒸汽冷凝液系统中循环利用。技改后解吸水解系统工艺流程简图见图1。

图1 技改后解吸水解系统工艺流程简图

5 技改后解吸水解系统的操作

5.1 解吸水解系统的开车

解吸水解系统开车初期操作与增设蒸汽发生器前相同。第一/二解吸塔预热、解吸水解系统开车初期均采用原0.5MPa低压蒸汽,此时蒸汽发生器2.5MPa(或1.3MPa)中压蒸汽阀关闭;接着,将解吸废液调整到循环状态,全开回流冷凝器出气调节阀,缓慢稍开第二解吸塔底部0.5MPa低压蒸汽阀,用少量蒸汽将解吸塔预热到各点温度90~100℃;全开水解器出气阀,缓慢稍开水解器底部3.8MPa(或1.3MPa)中压蒸汽阀,用少量蒸汽将水解器预热到各点温度90~100℃。

5.2 蒸汽发生器的投用

解吸水解系统开车正常后,缓慢将部分解吸废液引入蒸汽发生器,缓慢开进蒸汽发生器的2.5MPa(或1.3MPa)中压蒸汽阀,逐渐产生的二次蒸汽进入第二解吸塔底部,此时据第二解吸塔底部温度情况缓慢关小0.5MPa低压蒸汽阀、加大进蒸汽发生器的2.5MPa(或1.3 MPa)中压蒸汽阀开度以增加二次蒸汽量,直至0.5MPa低压蒸汽阀全关。

5.3 解吸水解系统的停车

打开解吸废液循环阀,关闭废液外排阀,逐渐关小直至关闭进入解吸塔的氨水流量调节阀,逐渐关小直至关闭进入蒸汽发生器的2.5MPa(或1.3MPa)中压蒸汽流量控制阀。

6 技改后解吸水解系统运行情况及效益分析

6.1 运行情况

本项技改于2020年6月利用尿素装置大修机会予以实施,2020年7月尿素装置大修结束开车后正式投运,截至投稿之时运行已有1a多。实际运行情况表明,技改后的解吸水解系统操作简洁、运行平稳,解吸废液NH3含量、尿素含量稳定且达标,蒸汽发生器壳侧加热中压蒸汽产生的蒸汽冷凝液清洁无污染,其指标完全符合回收至蒸汽冷凝液系统的要求。

6.2 效益分析

技改前后六国化工300kt/a尿素装置解吸水解系统主要运行数据见表1。可以看出,技改前后解吸水解系统氨水处理量相同(25t/h)的情况下,低压蒸汽消耗量均为6t/h,但技改后所需低压蒸汽不再外供,而是由增设的蒸汽发生器产生,且技改后解吸废液排放量由25t/h减至20t/h、蒸汽冷凝液回收量由0t/h增至5t/h,减排的蒸汽冷凝液得到回收利用。

表1 技改前后解吸水解系统主要运行数据

(1)技改后,第二解吸塔外来的2.5MPa(或1.3MPa)中压蒸汽冷凝液得到回收利用,蒸汽冷凝液价格按15元/t、全年有效生产时间300d计,全年蒸汽冷凝液回收带来的效益为5×24×300×15÷10000=54万元。本技改项目设计出图及设备管道等购置、施工、安装费用总计约160万元,3a即可收回投资。可见,本技改项目有着不错的经济效益。

(2)尿素装置排放的解吸废液虽是合格废水,但毕竟是含微量氨与尿素的废水,长期积累将给自然生态环境带来潜在的危害。技改后解吸废液排放量由25t/h减至20t/h,减排5t/h,相较于直接外排解吸废液,按全年有效生产时间300d计,全年可减排解吸废液5×24×300=36000t,环保效益显著。

7 结束语

六国化工CO2汽提法尿素装置解吸废液减排技改项目的实施,改变了传统尿素装置氨水采用外来加热蒸汽直接加入解吸塔底部的工艺处理方式,使加热蒸汽冷凝液不与解吸废液混合排出,从而实现了降低废液排放量、减轻企业环保压力、无污染高品质蒸汽冷凝液回收利用的目标,有力地推动了尿素装置的节能减排。