LDO 失效分析及改善

2022-02-17胡敏

胡 敏

(乐山无线电股份有限公司,四川乐山 614000)

1 引言

快速增长的移动消费电子市场对电源管理类IC需求巨大,以手机为例,摄像头、屏下指纹等均需要各种低压差线性稳压器(Low Dropout Regulator,LDO)。在IC 封测流程中,焊线是质量控制的重要工序之一,其目的是连接IC 芯片和引线框架,实现IC 电路逻辑功能。区别于分立器件,IC 芯片需要的光刻板层数多,导致其引线焊接区域下面多有电路,不恰当的铜线焊接会导致虚焊或焊接区下电路损伤,引起测试失效或潜在的可靠性问题。文献[1-7]介绍了铜线焊接及层间电介质层(Interlayer Dielectric,ILD)裂纹,但对如何检测ILD 裂纹、如何系统性避免这类问题没有说明。本文的目的是针对实际ILD 失效分析,系统性探讨LDO焊接出现的低良率和可靠性问题,以及如何避免、检测、筛选这类不合格产品。

2 LDO 产品测试失效问题描述

2.1 LDO 静态电流失效

LDO 广泛应用于手机及穿戴电子产品,测试LDO 的静态电流,通过静态电流判断LDO 是否失效,失效品读数400 μA,良品读数小于4.8 μA。对失效品开盖,去铜球、金属焊盘,没有发现弹坑。弹坑是焊线过程中对芯片硅造成了物理损伤形成的坑,弹坑结构如图1 所示。

图1 弹坑

2.2 LDO 静态电流测试原理

LDO 测试静态电流如图2 所示,在Vin施加电压,Vout悬空,测试Vin流入器件的电流为静态电流。

图2 LDO 静态电流测试示意图

3 失效分析

3.1 LDO 芯片结构

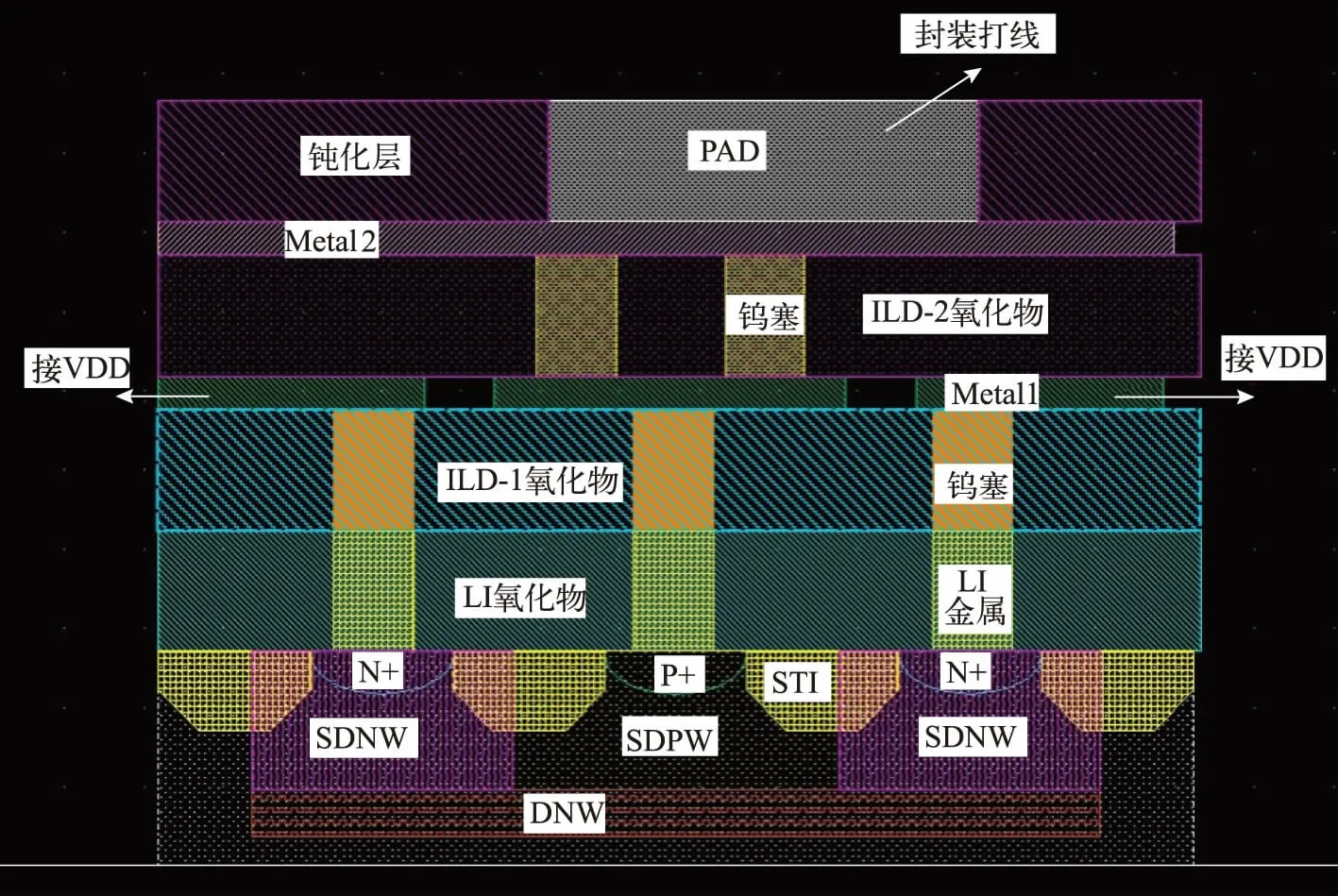

IC 芯片的特点是光刻层数多,普通小型号三极管如40 V、0.2 A NPN 为5 层,普通MOSFET 如60 V、0.1 A、1.8 Ω 为8 层,典型的LDO IC 一般为20 层左右。IC 在狭小的空间内聚集了众多光刻层,故区别于三极管、MOSFET,IC 在焊盘下面一般有电路层。图3是LDO 芯片剖面图,图中PAD 是焊线的焊盘,材质是厚度2.7 μm 的AlCu,与其连接的金属下面是ILD 层。

ILD 一般是SiO2或者SiN,目的是隔离不同层的金属,起绝缘作用,同时阻挡水气,保护芯片内部结构。如果Vin焊盘或GND 焊盘下面的ILD 由于焊接的机械应力产生裂纹,图3 中的Metal1 和Metal 2 两层金属将不能很好地绝缘,裂纹越大,绝缘性越差,就会导致2.1 节中提到的静态电流失效。文献[2-3]均显示了铜线焊接导致ILD 层失效的现象。

图3 LDO 芯片剖面图

3.2 观察ILD 层裂纹

液晶检查发现热点在焊球附近,根据以往MOSFET ILD 层观察经验,总结后给失效分析工程师试验,开盖去掉铜球后,再去掉焊盘金属,成功地发现了失效品焊盘下ILD 层的裂纹(见图4)。

图4 焊盘ILD 层裂纹

4 分析与讨论

确定焊接参数,需确认初始球、焊球大小和厚度、拉力及弹坑。建议重新确认焊接参数,优化焊接窗口,解决ILD 层裂纹问题。过大的焊接参数(特别是超声波能量)会导致芯片焊盘下面的ILD 层产生裂纹,进而影响产品的电特性及可靠性。2020 年金线与铜线的价格差20 倍以上,消费类IC 多用铜线焊接。铜线焊接需要含氢气的保护气体以避免氧化,铜线的硬度(FAB Hardness)高于金线,焊接时对芯片焊盘的冲击力大,这导致铜线的焊接参数窗口比金线窄。对于确定铜线焊接窗口的研究很多,大多做3~4 个步骤,受设备、环境限制,很多关键的步骤被忽略了,导致测试低良率时才显现出铜线的焊接问题。

总结确定铜线焊接窗口的合理步骤,依靠该步骤完成新产品焊线参数窗口的确认,避免产品出现ILD裂纹的质量风险,提高产品可靠性,在产品最终电参数测试及可靠性筛选方面也总结出相应的建议。

5 确定铜线焊接窗口

5.1 确定铜线焊接参数窗口的主要工具和方法

受设备、环境的限制,很多焊线工程师在确定铜线焊接窗口会省略某些步骤,这里介绍几个主要工具和方法。

1)通过表面轮廓仪测量去掉铜球后焊盘的轮廓,以三维形式描述铜线焊接力度,图5 是测量焊盘的形貌。

图5 轮廓仪测量芯片焊盘形貌

2)普通光学显微镜很难看到细微裂纹,通过扫描电子显微镜(SEM)可以很好地观察。

3)采用金属间化合物(Intermetallic Compound,IMC)检查方法,包括化学配方、温度控制等。

5.2 铜线焊接参数确定流程

焊线工程师确定铜线焊线参数,一般步骤如下。

1)验证初始球(Fab)大小、形状、颜色,至少3 批次各10 个数据,以匹配焊盘大小及预计的焊球大小;

2)焊球大小及厚度至少测量3 批次各30 个数据;

3)测量线的拉力及断开模式、焊球的推力及推后模式以及线弧高度,至少测量3 批次各30 个数据;

4)测量焊盘金属移位(Pad Metal Displacement),针对所有焊盘测3 批次各2 个产品,测量设备为表面轮廓仪;

5)通过SEM 观察焊接颈部及脚部,焊球切面和脚部切面,得到2 个数据,各3 个批次;

6)通过弹坑测试3 个批次各50 个数据;

7)通过IMC 检查3 个批次各10 个数据;

8)通过镊子拉线测试50 粒数据;

9)检查弹坑和ILD 层是否破裂。

5.3 观察ILD 层裂纹的方法和步骤

IDL 层用于IC、MOSFET 等器件,由于芯片种类繁多,制造工艺和所选材料各异,一个方法很难适用于所有的芯片ILD 层。以下方法/步骤被证实可以观察IDL 层裂纹。

1)用发烟硝酸和浓硫酸去掉塑封料;

2)用缓冲氧化物刻蚀液(氢氟酸与水混合,Buffered Oxide Etch,BOE)去除芯片表面钝化层;

3)发烟硝酸在室温下去除铜球;

4)通过光电发射电子显微镜(PEM)或液晶热点检测技术[8]观察失效点;

5)用盐酸去掉铝层;

6)在500 倍以上光学显微镜下观察焊盘;

7)用王水(Aqua Regia,浓盐酸HCl 和浓硝酸HNO3按体积比为3∶1 组成的混合物)去掉金属层;

8)通过SEM 观察裂纹。

6 测试筛选废品

6.1 PAT 测试

PAT 是参数异常测试(Parameter Abnormality Test)或者参数平均测试(Parameter Averaging Test),目的是从正常分布中筛选掉异常器件,无论其是否满足规范,以达到高质量要求,减少客户投诉。

图6 黄色区域是不满足规范(SPEC)筛选掉的不合格品,蓝色区域是满足规范但不满足PAT 被筛选掉的产品。分布在PAT 范围内的产品失效概率被大大降低。

图6 PAT 测试

PAT 的范围设定通过收集历史样本数据,计算其均值和标准偏差得出。PAT 上下范围设定为均值加减几个标准差,即均值±A×标准偏差,其中A 为倍数,根据不同要求,做不同设定:

1)通常一开始A 设定为6,PAT 范围是均值±6 个标准偏差,如果样本分布为正态分布,那落在PAT 范围之外的PAT 废品的比例是总样本比例的2×10-9,即十亿分之二,完全不会影响其正常合格率。

2)当一个产品成熟后,如生产2 年,需要收集1000 个以上封装批次、50 个以上芯片批次来计算PAT 范围。将A 设定为4,那落在PAT 范围之外的PAT 废品比例是总样本比例的0.0064%,也几乎不影响正常合格率。均值±4 个标准偏差是美国汽车电子委员会的要求。

6.2 加速老化失效

铜焊线导致焊盘下电路ILD 层产生裂纹,可考虑加速老化让裂纹生长,到达一定程度可在产品终测时被筛选出来,加速老化方法各异,这里列举2 种,原理是通过热胀冷缩让裂纹快速生长:

1)测试前进行红外线回流焊(IR Reflow),模拟客户上板,温度高达260 ℃。

2)塑封后进行温度循环,温度范围-55~150 ℃,循环50~100 个周期。

7 结论

LDO 铜线焊接导致的器件失效不仅影响产品良率,更影响产品质量可靠性。对于铜线焊接窗口的确定,需要严格按照科学的流程和方法,省略部分流程,不正确的焊接会导致质量风险。

焊线对ILD 层的损伤要考虑在工艺设定中,本文详细列出了对ILD 的观察方法和步骤,供焊线工程师和失效分析工程师参考。