基于矩阵变压器的高降压比高效率LLC谐振变换器设计

2022-02-17邓孝祥刘浩男张伟杰

邓孝祥, 刘浩男, 张伟杰

(黑龙江科技大学 电气与控制工程学院, 哈尔滨 150022)

0 引 言

近年来,随着光伏、储能、新能源汽车、绿色数据中心等产业的兴起,对开关电源的效率和功率密度要求越来越高,极大推动系统供电朝高频化、高效率和高功率密度的方向发展[1-3]。在我国提出碳达峰、碳中和的背景下,提升供电系统的效率是十分必要的。由于传统的DC-DC变换器工作在硬开关状态,不利于高频化的设计,且EMI噪声较大,需要考虑效率与功率密度之间的平衡。LLC谐振变换器工作在谐振状态,可以利用滞后电流实现开关管的零电压开通,降低开关损耗,有利于高频化设计。新型的宽禁带半导体GaN器件具有开关速度快、无反向恢复、封装小的特点,具有很低的引线电感,相比于传统的Si器件,前者拥有十分优异的高频特性[4-7]。笔者结合实际需求,设计一款基于GaN器件的LLC谐振变换器,采用矩阵式变压器平分副边的电流应力,设计380~400 V输入,12 V/42 A输出的高频高效DC-DC变换器。

1 半桥LLC工作原理

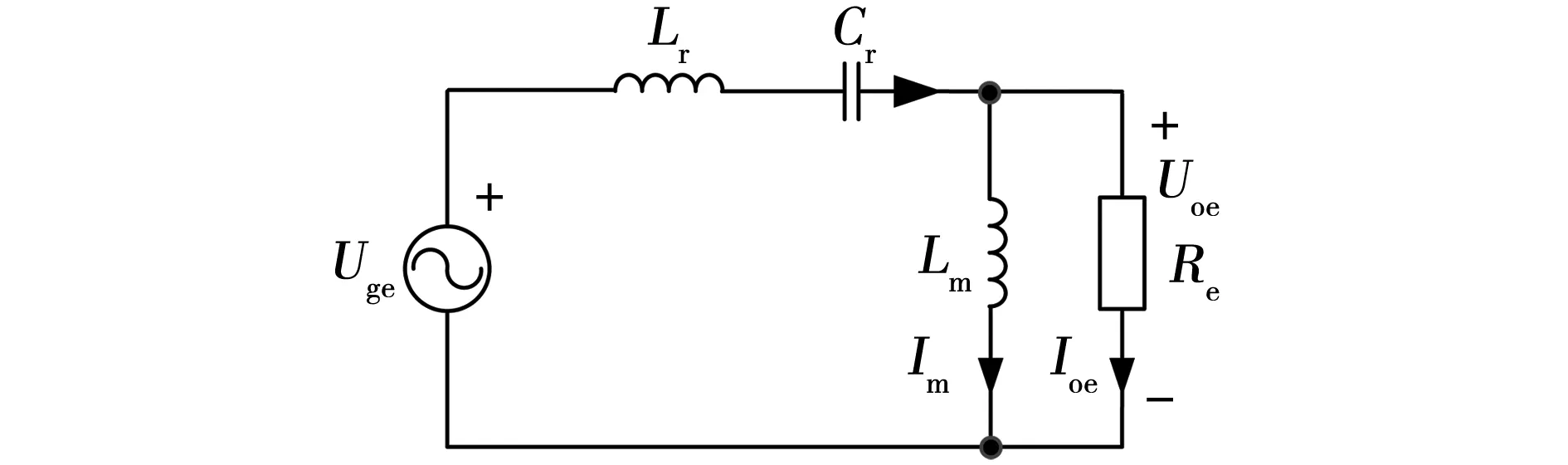

半桥LLC拓扑如图1所示。其由开关网络、谐振网络和整流网络三部分组成。开关网络由两个开关管组成半桥结构,产生方波激励,开关管Q1和Q2互补导通,占空比为50%,需要留有一定的死区时间防止桥臂直通,同时,为实现开关管零电压开通提供条件[8-9]。谐振网络由谐振电容Cr、谐振电感Lr和变压器励磁电感Lm组成,变压器提供电气隔离以及降压功能,变比为n∶1∶1。整流网络将变压器输出的交流电转换为直流电,经滤波电容后对负载RL供电。两只二极管组成全波整流,也可以采用桥式整流,二极管D1和D2在输出电流较大时,可以改为MOSFET,实现同步整流以降低导通损耗。

图1 半桥LLC拓扑Fig. 1 Half-bridge LLC topology

LLC变换器通常采用PFM控制,通过调节开关频率fSW,使Lr和Cr的交流阻抗随开关频率改变,进而稳定输出电压。LLC谐振变换器有两个谐振点,在开关管导通时,原边向副边传递能量,由于整流二极管导通,变压器原边励磁电感Lm被钳位,Lm不参与谐振,谐振频率为

在死区时间内,整流二极管不导通,励磁电感Lm失去钳位,Lm参与谐振,谐振频率为

传统的建模方法已经不适用LLC拓扑,考虑到LLC变换器工作在谐振点附近,谐振电流近似为正弦波,将谐振网络等效为一个低通滤波器,将输入谐振网络的方波电压进行傅里叶分解,除基波以外的谐波分量均被滤除,尽管这不是足够精确,但是对于实际应用来说是完全可行的,其误差可以忽略。将原电路等效为正弦交流电路,利用其基波分析正弦稳态电路,这就是基波分析法(FHA)。只要LLC变换器工作时与谐振点偏差不大,将会得到准确的分析结果。图1的半桥LLC拓扑可以等效为图2所示电路。

图2 FHA等效电路Fig. 2 FHA equivalent circuit

将开关网络产生的单极性方波电压进行傅里叶分解,由于谐振回路中的电容具有通交流隔直流的作用,因此,仅有交流分量流过谐振回路,且谐振回路工作在谐振点附近,可视为其对其他高次谐波具有高阻抗,分解后的基波为

其有效值为

由于副边整流二极管导通时将变压器绕组电压钳位,副边整流网络的输入波形可近似为方波,其基波分量为

式中,φ1——uoe与uge之间的相位差。

uoe的有效值为

输出电流可等效为

式中,φ2——ioe与uoe之间的相位差。

ioe的有效值为

将负载电阻折算到变压器原边,得到交流等效负载电阻为

根据等效电路,可以得到交流增益为

为方便处理,定义

则M可归一化为

(1)

由式(1)可以看出,此时增益M是电感比k、品质因数Q、归一化开关频率fn的函数,而在电路参数设计好以后,k为固定值,Q根据负载电阻的大小而变化,M主要受fn控制。为研究其增益变化,分别固定k和Q,观察增益曲线变化。设k=3,得到不同Q下的增益曲线如图3所示,随着增大负载,Q会逐渐增大。

图3 不同Q值下的增益曲线Fig. 3 Gain curves at different Q values

当Q=1时,得到不同k值下的增益曲线如图4所示。

图4 不同k值下的增益曲线Fig. 4 Gain curves at different k values

由图4可以看出,在同样的频率变化范围内,k值越小,增益变化范围越大,反之越小。如果输出电压需要在较宽的范围内调节,就可以选择相对较小的k值,调节更容易,但需要增加频率的调节精度,通常变换器为恒压输出,k值取3~6为宜。

2 GaN器件在LLC中的优势

相比于Si器件和SiC器件,GaN器件具有诸多优点。目前,GaN器件在硬开关应用中已经显示出巨大优势[10-12]。针对LLC软开关拓扑,GaN器件也拥有优异的表现,但是目前应用较少,LLC拓扑通常用在电源的DC-DC级,将前级PFC输出的高压直流电变换为所需要的电压,并提供电气隔离,通过将电路的杂散参数参与谐振,可以实现高效率、低EMI等。尤其在高频和高效高密电源中,如数据中心的电源模块、车载充电机(OBC)、站点能源等方面,效率的提升可以明显提高效益。

LLC工作时,谐振腔电流由变压器的励磁电流和经过折算后的负载电流组成,励磁电流通过建立磁场并不向负载传递能量,在每个死区时间内,励磁能量反向流动至供电侧,在这个过程中,首先会对开关管的漏源极间的寄生电容放电,电容放电接近0 V为开关管的ZVS开通提供了条件,励磁电流在原边循环将会产生额外的通态损耗,因此,减小开关器件漏源极间的寄生电容将有助于效率的提升。此外,开关器件在高频下工作时,驱动损耗也不容忽视,Ciss(输入电容)越小则驱动损耗越小。相比之下,GaN器件的时间相关有效输出电容CO约低于普通Si器件的10倍,并且栅极电荷更少,在高频下更具有优势。GaN HFET与Si MOSFET的栅极电荷对比如图5所示,由图5可以看到,在相同的RDS(ON)(导通电阻)下,GaN HFET的栅极电荷量更少。

提高开关电源的频率后,可以使用更小的电感、电容和变压器,功率密度提升明显。最小死区时间tmin可以表示为

tmin≥16COfSWLm。

图5 GaN HFET与Si MOSFET栅极电荷对比Fig. 5 Gate charge comparison of GaN HFET and Si MOSFET

3 实验验证

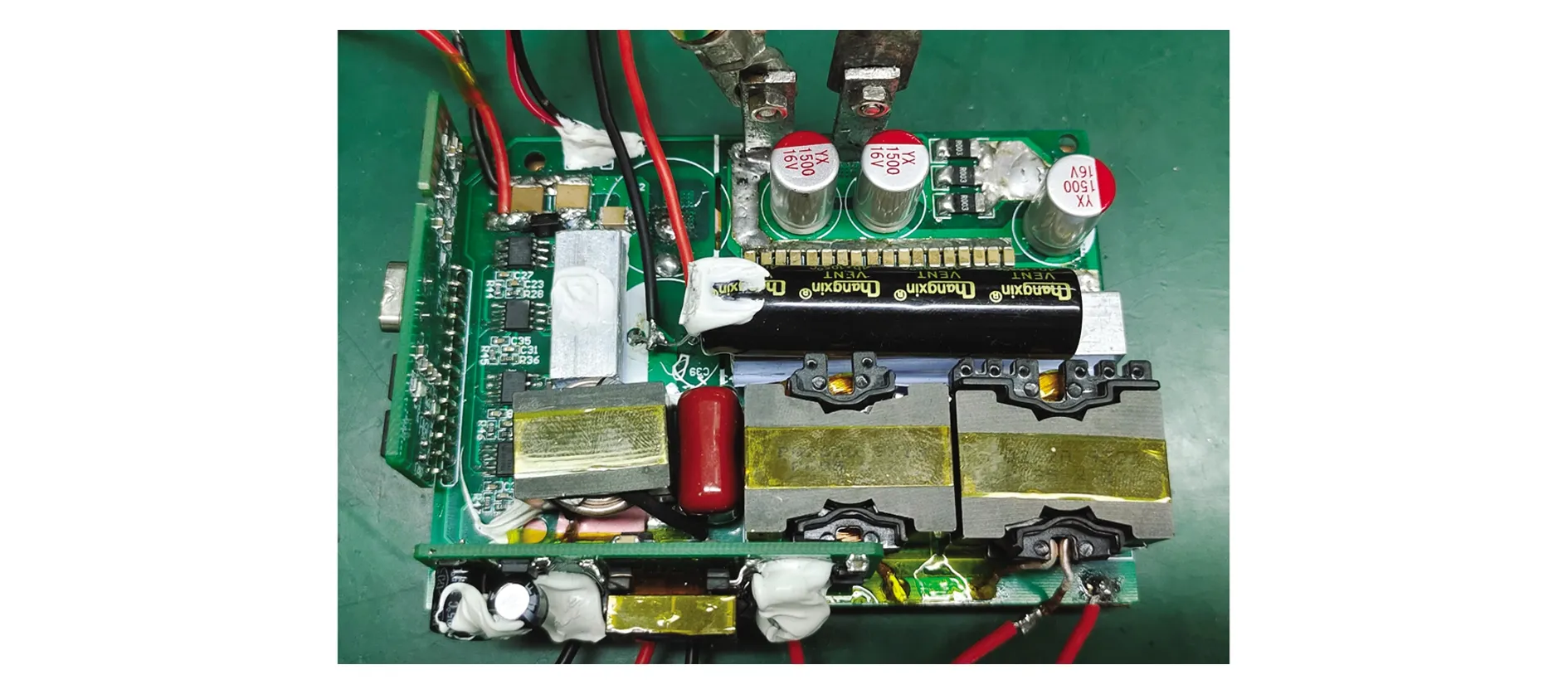

基于以上分析,设计了一款额定功率500 W的实验样机,如图6所示。样机参数谐振电感为36 μH,谐振电容为8.2 nF,谐振频率为293 kHz,总励磁电感52 μH,变压器数量为2个,每个变压器变比为8∶1∶1。输入电压380~400 V,输出电压额定12 V,输出电压可在10~14 V调节,最大输出电流50 A,功率密度为3.01 W/cm3。

图6 样机实物Fig. 6 Prototype object

主控选用TI公司的C2000系列定点DSP,型号为TMS320 F28027。该DSP集成了丰富的外设功能,主要用到的有ADC和ePWM模块。并且该DSP专门为开关电源进行了优化,具有HRPWM(高分辨率PWM)功能,样机正常工作在谐振点附近,在如此高的频率下进行PFM控制,普通的控制芯片无法输出所需的调频精度,而HRPWM功能恰好能够提供足够的精度,使用高精度周期控制,可以做到精确的电压步进以及稳压效果。

由于输出电流较大,在设计磁性元件时需要考虑变压器副边绕组的电流应力,同时,还要兼顾变压器的体积与高度,较大的峰值电流也对后级的整流电路提出了挑战,额外增加了导通损耗,不利于提高效率。因此,文中最终采用矩阵变压器设计,将原变压器参数一分为二,两只变压器参数相同,单只变压器的变比为8∶1∶1,励磁电感为26 μH,磁芯选择PQ2620,材质为铁氧体PC95,手工绕制。结构上将两只变压器原边串联,副边整流后并联,等效变比为16∶1∶1,励磁电感为52 μH。主电路拓扑如图7所示。

图7 主电路拓扑Fig. 7 Main circuit topology

由图7可见,开关管S1和S2为GaN Systems公司生产的GaN器件,型号为GS66508T。在电流由源极流向漏极时,由于其没有体二极管,而是流经内部2DEG(二维电子气层),在第三象限导通时会有较大的压降,增加了通态损耗,故在S1和S2两端各并联一个超快恢复二极管,提供续流通路。

在低压大电流输出时,若采用肖特基二极管整流,虽然其压降较低,但是在流过非常大的有效值电流时,产生的导通损耗也非常可观,导致变换器效率低,通常需要较大的散热器,不利于高功率密度设计。因此,设计选用同步整流方案,在变压器副边,利用MOSFET代替整流网络的二极管,如图7中Q1~Q4。考虑到变压器副边为带有中心抽头结构,每个MOSFET承受电压为输出电压的两倍,再保留一定的裕量,因此,选用耐压为40 V的MOSFET即可满足,最终选用的是英飞凌IRFH7804,导通电阻0.95 mΩ,耐压40 V。其PQFN封装具有体积小、低引线电感的优点,极低的导通电阻有效降低了导通损耗,通过漏极将热量传递到PCB,节省了散热器的体积。同步整流控制芯片选用UCC24162-2,最高开关频率为800 kHz,芯片内置稳压器,可以兼容5~28 V电压,因此,可以直接从变换器输出端取电,简化了设计。仿真结果如图8~12所示。

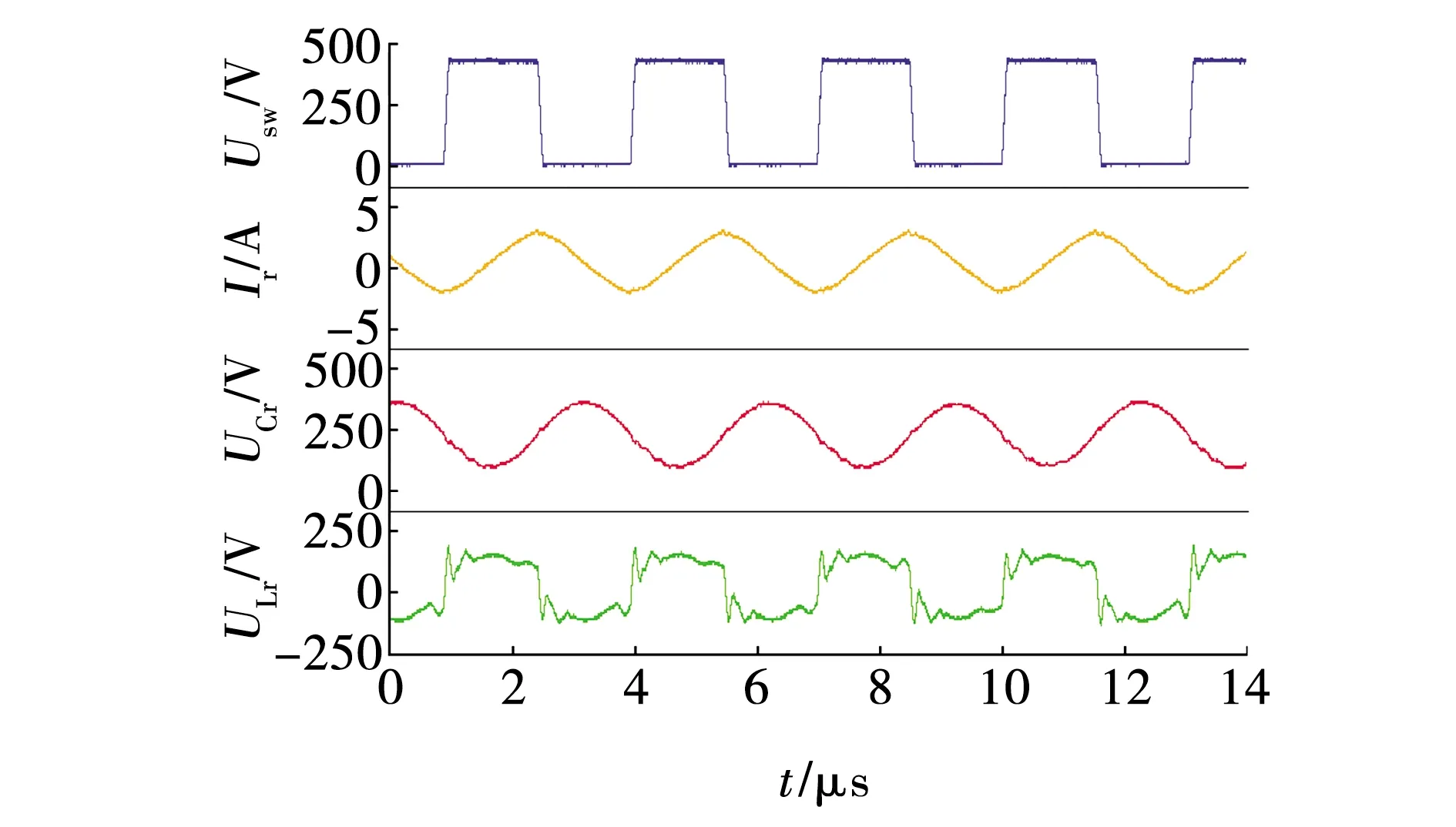

图8为变换器在轻载时的开关节点USW波形、谐振腔电流Ir波形、谐振电容电压UCr波形和谐振电感电压ULr波形。由图8可以看出,轻载时开关管S1和S2依然可以实现软开关,谐振电容电压为直流分量和交流分量的合成。由于输出电流几乎为零,因此,谐振腔电流主要为变压器的励磁电流,近似为三角波。

图8 变换器轻载波形Fig. 8 Waveform of converter under light load

图9 变换器半载波形与工作温度Fig. 9 Half load waveform and operating temperature of converter

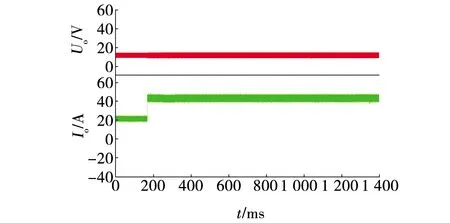

图10 变换器负载阶跃波形Fig. 10 Waveform of converter at load step

图11 变换器输入电压跳变波形Fig. 11 Waveform of converter at input voltage step

图12 样机效率曲线Fig. 12 Efficiency for prototype

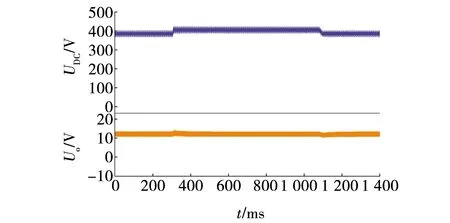

由图9a变换器半载时各节点波形可以看出,此时谐振腔电流接近正弦。由图9b变换器半载工作时热像仪图形可以看出,P0~P3的温度分别为谐振电感35.0 ℃,谐振电容37.1 ℃,变压器T1为33.5 ℃,T2为35.0 ℃。很明显,两只变压器温度不同,考虑到变压器制作时励磁电感由于误差略有不同,因此在使用矩阵变压器时尽量选择参数一致性好的变压器,尤其在高频时由于参数误差会导致温度差更大。由图10的变换器在半载与满载切换时的输出电压波形和输出电流波形可以看出,系统在半载到满载切换过程中,输出电压较为稳定,动态响应良好。由图11输入电压在380 V到400 V跳变时的输入输出电压波形可以看出,输出电压略有波动,但整体比较稳定,满足要求。由图12实验样机的效率曲线可见,轻载时效率较低,随着功率的增加,最高效率达到96.2%。

4 结 论

(1) 提出了一种适用于低压大电流直流供电应用中的高降压比高效率LLC谐振变换器的优化设计方法,分析了不同品质因数Q和电感比k对变换器增益的影响,实现了谐振参数的优化设计。原边采用新型GaN器件实现了高频化,对称式矩阵变压器满足低压大电流的输出要求,分散了副边同步整流管的电流应力,进一步降低导通损耗。

(2)设计搭建了一台额定功率500 W半桥LLC谐振变换器实验样机,在输入电压380~400 V直流时,输出电压12 V直流,峰值效率96.2%,系统功率密度3.01 W/cm3。实验表明,在全负载范围内,原边开关器件均能实现零电压开通,实现了高频化、高效率与高功率密度,具有良好的动态特性,在此基础上,后续将考虑采用平面变压器实现系统性能的进一步提升与优化。