棉花坑矿井采场爆破工艺优化研究

2022-02-17马运超

赵 磊,王 伟,马运超

(中核韶关锦原铀业有限公司,广东 韶关 512329)

中核韶关锦原铀业有限公司棉花坑矿井,采用的采矿方法为上向水平分层干式充填法[1-3],作业人员直接暴露在采场顶板下,利用YT-28型风动凿岩机凿岩布孔,每人每班布40孔左右,当班布孔当班爆破,工作效率低,安全风险大。从安全和采矿效率考虑,自2019年以来开始对棉花坑矿井-150 m中段4个采场及-150 m中段以下深部采场实施无轨机械化开采技术改造,并同步调整采场回采工艺,采用集中布孔、集中爆破模式,经过2个多月实践发现,多次爆破存在矿块不均匀、顶板高低不平、拒爆、劳动强度大、火工品消耗大等问题。

为了改善采场爆破效果,降低安全风险,减轻劳动强度,节约成本,开展“棉花坑矿井采场爆破工艺优化研究”。以12-2采场为主要研究对象,从采场地质构造、炮孔倾角、孔间距、排间距、爆破网络选择等方面开展研究,以期借鉴12-2采场的研究结果,推动整个棉花坑矿井各采场爆破工艺改进。

1 12-2采场地质概况

12-2采场位于棉花坑矿床9号矿体的中部,棉花坑矿床位于诸广岩体扬子准地台与华夏古陆之间的加里东褶皱带;岩体位于闽赣后加里东隆起南缘与湘桂粤北海西—印支坳陷的刚柔地块结合部[4-7]。区内已探明的矿体主要有9号、7号等,矿体主要赋存在由糜棱岩和碎裂花岗岩所组成的破碎带内,具有比较普遍的绢云母化、硅化、赤铁矿化和高岭土化现象[8]。

12-2采场地质构造在9号矿体中具有代表性、普遍性,分布在-150 m中段的25#~33#勘探线之间,岩石结构完整,矿体品位稳定,矿石较硬(坚固系数f>14),矿体平均宽度超过4 m,北部矿体宽度相对较窄,含水裂隙带小,含水量、含泥沙量较少。

2 爆破工艺优化试验结果与讨论

2.1 顶板炮孔倾角试验

由三角函数公式可得Q=S×H×sinα,式中:Q—单位面积回采矿量,t;S—回采面积,m2;H—钻孔深度,m;α—钻孔倾角度数,(°)。可以看出爆破高度越高,回采矿量越多。需通过试验获得合理的倾角取值,尽可能增加爆破高度。

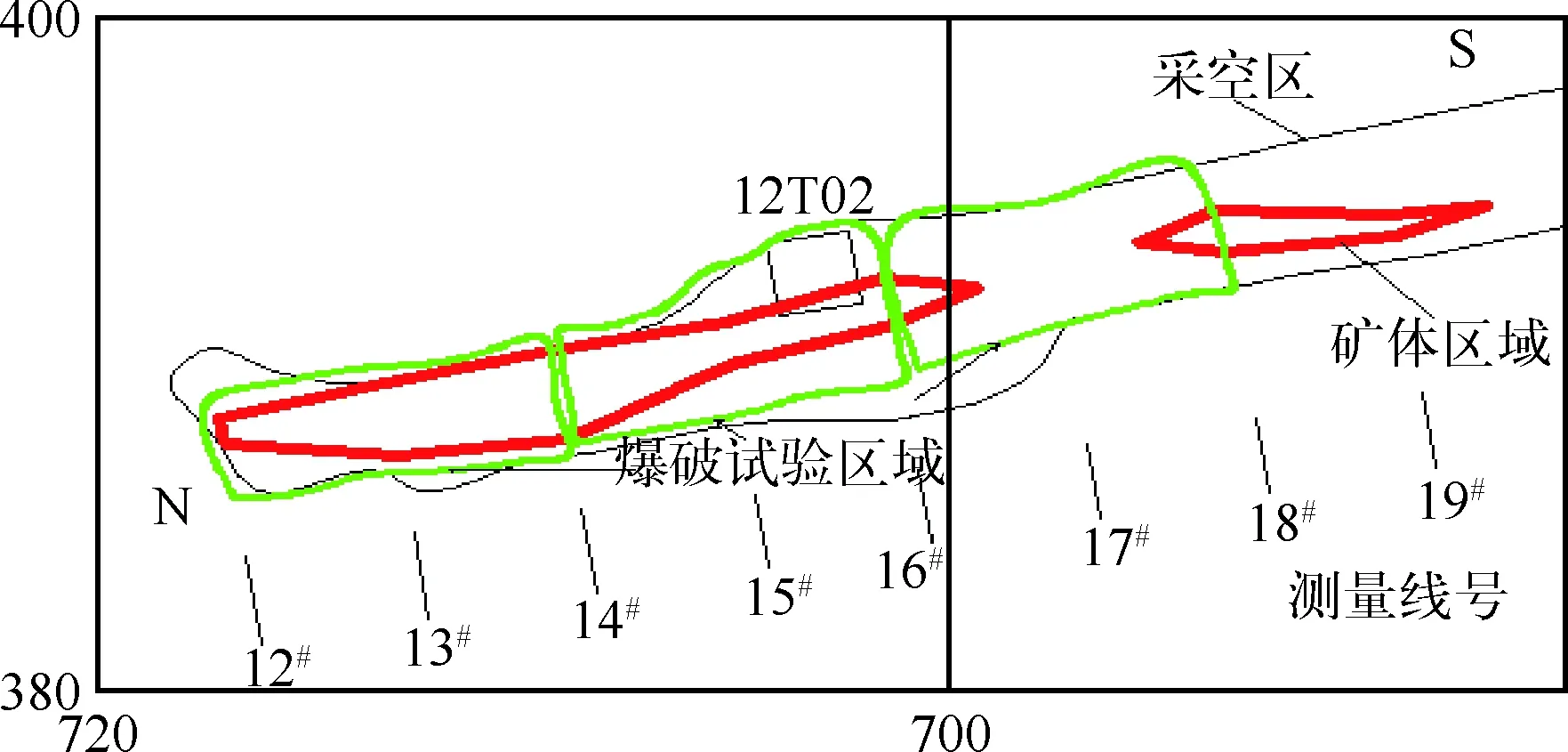

该试验在12-2采场第四分层进行,该段矿体平均宽2.5 m,施工70°、80°、88°炮孔倾角,分别对应12#~14#,14#~16#,16#~18#;每段布孔42个,孔深1.9 m,采用孔内MS13段、孔外MS2段毫秒延时爆破网络,具体试验数据见表1,12-2采场第四分层北部平面如图1所示。

表1 12-2采场第四分层试验基础数据Table 1 Basic data of the fourth layer in stope 12-2

图1 12-2采场第四分层北部爆破试验平面示意图Fig. 1 Sketch plan of blasting test in the north of the fourth layer in stope 12-2

试验表明,在孔深、间距、排距一致的情况下,接近垂直布孔的顶板眼,除残孔深度略有增加外,其爆破高度更高,落矿量更多,爆破成本更低,经济效益更高,爆破效果更好;同时垂直布孔,台车布孔钻头进眼速度更快,效率更高。

2.2 炮孔孔间距、排间距试验

2.2.1 孔间距、排间距选取分析

浅孔落矿时,若平行布孔则最小抵抗线(W)与炮孔排间距(b)通常采用同值[9]。而炮孔间距(a)的大小对爆破影响很大,一般来说,最小抵抗线和炮孔间距取值偏大时,爆破后大块增多;如果取值偏小时,则矿石会被过度破碎,且无形增加了炮孔数,浪费材料[10]。

通常,W和a可按经验公式W=(25~30)d,a=(1.0~1.5)W取值,式中:d—炮孔直径,mm;a—孔间距,mm;b—排间距,mm。公式中的系数依岩石坚固系数而定,岩石坚固取小值,反之取大值[11]301-303。一般平行布孔情况下b=W。

棉花坑矿井采场布孔,所用钻孔钎头直径为40 mm,炮孔直径为40 mm,因此最小抵抗线取1 m;考虑到岩石坚固系数及大块产出率,a取0.8 m,b取0.7 m。在理论研究基础上,进行孔间距、排间距试验,总结适合12-2采场的孔间距和排间距参数。

2.2.2 12-2采场孔间距试验

12-2采场的矿脉属于采幅较宽的矿脉,岩石较硬,坚固系数>14,采场顶板孔采用平行排列布置。在排间距、倾角、孔深相同条件下,选用膨化硝铵炸药[11]56-57,采用连续耦合柱状装药结构,每孔装药8节,每节20 cm长、装药0.15 kg,单孔装药量1.2 kg,采用柱状黄泥沙堵孔0.4 m,选取12-2采场的3个区域进行孔间距试验,爆破网络采用孔内MS13段、孔外MS2段毫秒延时。

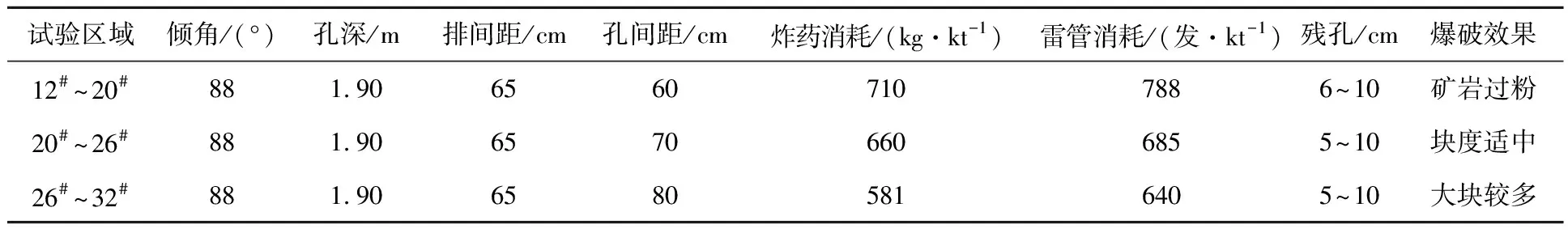

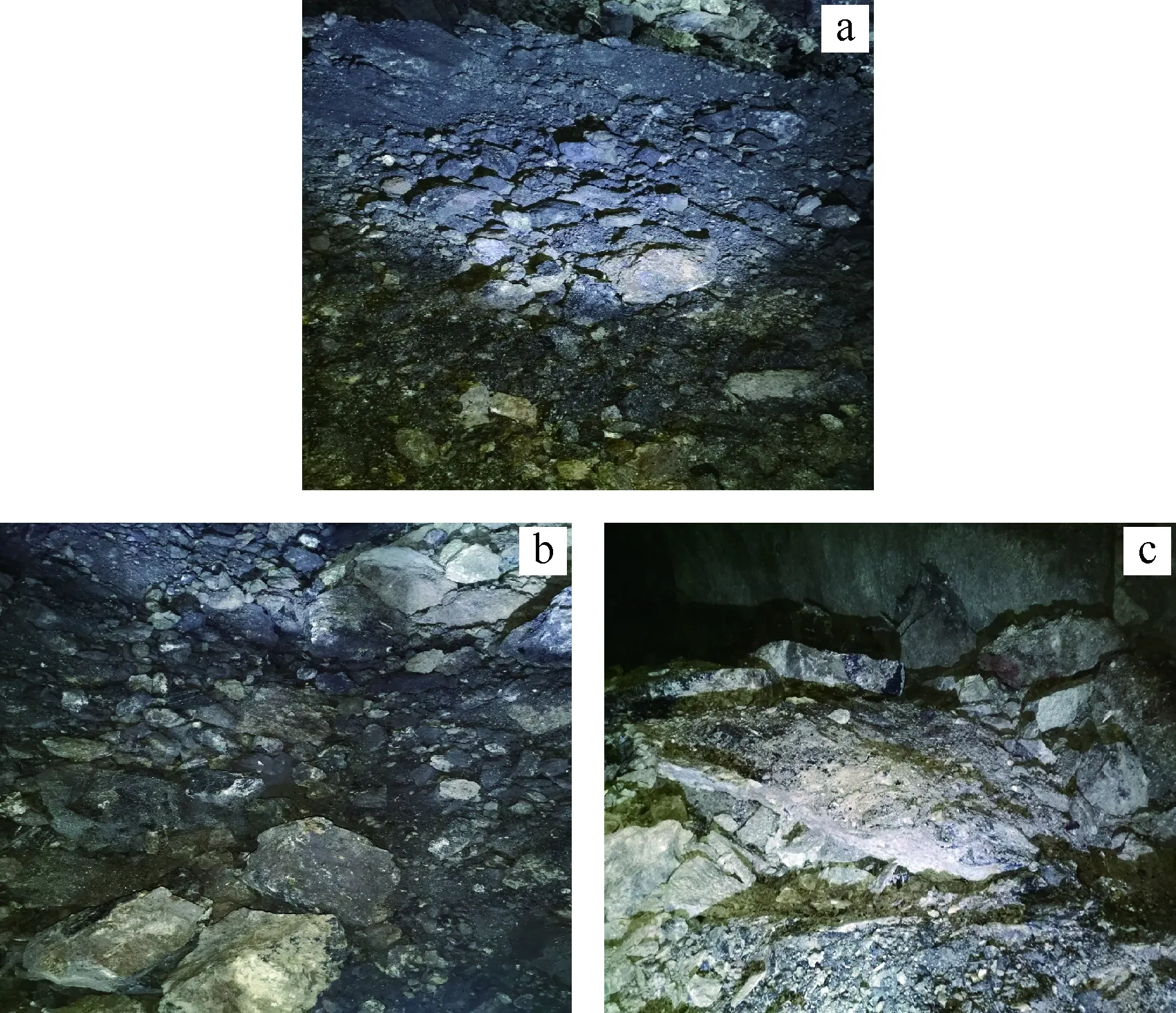

2020年3月6日,第1次孔间距试验在采场12#~20#进行,孔间距控制在60 cm;2020年3月10日,第2次孔间距爆破试验在采场26#~32#进行,孔间距控制在80 cm;2020年3月20日,第3次孔间距试验在采场20#~26#进行,孔间距控制在70 cm。12-2采场第五分层爆破试验平面如图2所示,3次孔间距爆破试验结果见表2。

表2 12-2采场3次孔间距爆破试验结果Table 2 Blasting test results of three hole spacing in stope 12-2

图2 12-2采场第五分层爆破试验平面示意图Fig.2 Sketch plan of blasting test in the fifth layer in stope 12-2

从表2的实际爆破效果可知,12-2采场的孔间距实际布孔选取在70 cm比较合适。孔间距偏小,火工品成本增加;孔间距偏大,二次破碎频率增加,人工劳动强度增大。现场爆破试验效果如图3所示。

a—第1次试验;b—第2次试验;c—第3次试验。图3 12-2采场3次孔间距试验爆破效果Fig. 3 Blasting test effect of three hole spacing in stope 12-2

2.2.3 12-2采场排间距试验

在同样孔间距、倾角、孔深、选用膨化硝铵炸药条件下,采用连续耦合柱状装药结构,每孔总装药共8节,每节20 cm长、装药0.15 kg,单孔装药量1.2 kg,采用柱状黄泥沙堵孔0.4 m,选取12-2采场第六分层的3个区域进行排间距试验,爆破网络采用孔内MS13段、孔外MS2段毫秒延时。

2020年5月28日,第1次排间距试验在采场12#~20#进行,排间距控制在55 cm。2020年5月31日,第2次排间距试验在采场20#~26#进行,排间距控制在65 cm。2021年6月3日,第3次排间距试验在采场26#~33#进行,排间距控制在75 cm。12-2采场第六分层爆破试验平面如图4所示,3次排间距爆破试验结果见表3。

图4 12-2采场第六分层爆破试验平面示意图Fig. 4 Sketch plan of blasting test in the sixth layer in stope 12-2

从表3可看出,针对12-2采场类型构造及矿体宽度相对较宽的矿体,排间距选取在65 cm比较适中。在该排间距下,爆破效果良好,能保证采场块度适中;火工品成本与理论计划相符,节约材料成本;可减少破碎大块及装药的劳动强度,降低二次破碎的频率。

表3 12-2采场3次排间距爆破试验结果Table 3 Blasting test results of three row spacing in stope 12-2

试验计划炸药消耗为600 kg/kt,雷管消耗为500 kg/kt。从网络的安全性考虑,试验中排与排的延时采用双雷管连接,因此雷管消耗高于计划量。实际上若采用单雷管传爆网络,雷管消耗已低于计划要求。12-2采场3次排间距试验爆破效果如图5所示。

a—第1次试验;b—第2次试验;c—第3次试验。图5 12-2采场3次排间距试验爆破效果图Fig. 5 Blasting test effect of three row spacing in stope 12-2

3 爆破网络分析

2018年10月前棉花坑矿采场爆破为当班布孔、当班爆破,采用导爆管雷管起爆网络,即接力式簇联网络,用1发或者2发电雷管引爆若干发捆绑导爆管雷管,再由捆绑导爆管雷管引爆炮孔中的雷管,用普通起爆器起爆[11]348。2018年10月以后棉花坑矿转无轨开采后,原来的爆破模式满足不了采场集中爆破、集中出矿的要求,因此井下采场爆破网络选取毫秒孔内延时或毫秒孔外延时进行试验研究,以选择适合棉花坑矿井采场爆破的爆破网络。

3.1 爆破器材选取

孔内延时采用2~17段毫秒延时,导爆索传爆,爆速为5 000~6 200 m/s[11]74;孔外延时采用2段雷管毫秒延时传爆,各段别导爆管雷管的延期时间[11]122,见表4。

表4 各段别导爆管雷管的延期时间Table 4 Delay time of different detonators

孔内延时,通过导爆索传爆,按延期时间计算,完全能保证网络稳定性。孔外延时,孔内13段、孔外2段,按正常延期时间传爆第一排炸药雷管点燃,孔外已传爆至顶板26排雷管,约18 m距离,再加上毫秒13段雷管本身误差,存在网络炸断风险;但从传爆距离及延迟时间考虑,毫秒13段基本满足孔外延时的网络要求。

3.2 孔内延时爆破网络

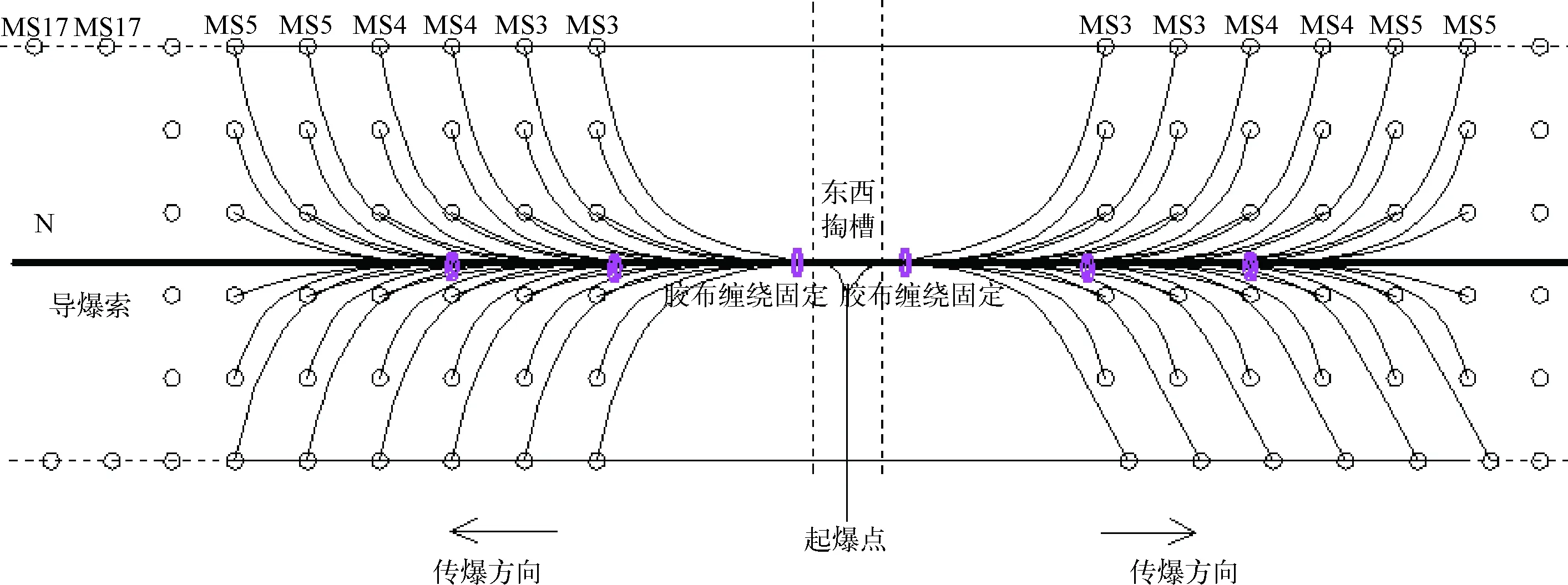

爆破网络模式:孔内延时,导爆索传爆,自由面开始南北方向,每两排用同段毫秒雷管,依次累加(MS3~MS17段),其中考虑到雷管延时时间存在误差,故采用3~17段毫秒雷管。起爆网络如图6所示,现场网络如图7所示。

图6 孔内延时爆破起爆网络示意图Fig. 6 Detonating network of delay blasting inside the hole

图7 孔内延时爆破现场网络图Fig. 7 Field network diagram of delay blasting inside the hole

采用孔内延时爆破网络,在爆破结束后发现采场顶板松石较少,比较平整,残孔浅,爆破效果好;但装药和组网时间较长,劳动强度大。

3.3 孔外延时爆破网络

爆破网络模式:孔内M10段,孔外MS2段延时传爆,正常情况由自由面向一个方向起爆,考虑到雷管延时存在误差以及孔内高段雷管跳段现象,故采用孔内M10段毫秒雷管、孔外MS2段。起爆网络如图8所示,现场网络如图9所示。

图8 孔外延时爆破起爆网络示意图Fig. 8 Detonating network of delay blasting outside the hole

图9 孔外延时爆破现场网络图Fig. 9 Field network diagram of delay blasting outside the hole

采用孔外延时爆破网络,在爆破结束后发现采场顶板松石较多,顶板平整度不够,残孔相对较深,爆破效果略差;但装药和组网简单,时间短,劳动强度小。

3.4 爆破网络优劣及适用性对比

孔内延时爆破网络优点:1)爆破网络安全性高,雷管不易被炸断;2)爆破过程形成2个自由面,残孔浅,爆破效果更好;3)爆破后松石较少,顶板平整。缺点:1)雷管段数多,装药组网复杂;2)集中爆破,装药时间长,劳动强度较大;3)布孔要求相对较高。

孔外延时爆破网络优点:1)装药效率高,对人员技能水平要求低;2)网络连接简单;3)劳动强度较小,装药组网时间短。缺点:1)有炸断网络的风险,网络稳定性比孔内延时差;2)爆破过程只有1个自由面,爆破效果稍差,松石相对较多。

综合考虑安全、网络、生产、储存等因素,确定采用孔内延时爆破网络。

4 结论

对棉花坑矿12-2采场的研究表明,随顶板孔倾角增大,残孔深度虽有所增加,但爆破高度更高,落矿量更多,爆破成本更低,爆破效果更好;适宜的孔间距为70 cm、排间距为65 cm;适宜的爆破网络为孔内延时爆破网络。