非等距螺旋管壳式相变系统的蓄热性能研究

2022-02-16毛前军曹燕

毛前军,曹燕

(武汉科技大学 城市建设学院,湖北 武汉,430065)

可再生能源将进入大规模、高比例、市场化阶段,进一步引领能源生产和消费革命的主流,发挥能源清洁低碳转型的主导作用,为实现“碳达峰、碳中和”目标提供重要支撑。太阳能作为一种清洁的可再生能源,其储存手段得到广泛研究。应用相变材料(phase change material,PCM)进行潜热蓄热具有密度大且体积小等优点,这使得相变材料在太阳能利用和余热回收方面都有广阔的应用空间。然而,相变材料导热率低,限制了其在各领域中的应用,无法达到理想的系统的蓄/放热效率[1-3]。

许多学者从多维度研究了强化相变材料换热。加强换热的方法一般有优化蓄热系统结构和添加导热材料。目前研究较多的是添加铜、铝等金属肋片[4-6]、使用胶囊封装[7-8]等达到优化蓄热结构的目的,或者通过配制高性能复合相变材料来提高导热率,例如添加纳米粒子[9-10]、金属颗粒[11-13]提高系统换热效率。螺旋热流管具有结构紧凑、传热面积大和热应力小等优点,被广泛应用于强化传热[14-16]。李培涛等[17]实验研究了螺旋盘管相变储能装置在不同入口水温及入口流量时的蓄热性能,发现传热流体入口温度对石蜡熔化速率影响较大,且入口温度越高,石蜡的传热性能越不稳定;AHMADI等[18]以相同长度水平放置的螺旋管为对象,模拟研究了热流管在不同直径和不同中心距时潜热蓄热系统的热行为,发现螺旋线圈直径对相变材料的加载时间影响更大,较大管径甚至会延长熔化时间;MAHDI等[19]对比了应用普通螺旋线圈与锥型螺旋线圈的蓄热单元,发现锥形螺旋线圈至少使PCM 的熔化时间缩短20%;MISSAOUI等[20]对比研究了普通盘管与变螺距盘管对于冷凝器热效率的影响,模拟结果表明与普通盘管相比,变螺距螺旋盘管冷凝器的平均传热系数提高了36.48%。

综上所述,使用螺旋热流管可以显著增加与PCM的换热面积,提高相变蓄热单元的储能效率,减少系统的完全加载时间,是一种有效的强化换热手段。热流管的形状结构与安装位置影响着系统加载时间,将螺旋管安装在靠近容器底部位置可以促进PCM 熔化进程。然而,国内外学者大多集中在对比不同操作参数对系统蓄/放热过程影响,只有少数研究涉及螺旋管结构的变形与修改,没有对比研究不同压缩比螺旋管应用于蓄热系统时的表现以及确定最佳压缩比。为此,本文控制热流管与PCM 传热面积恒定,将线圈向下压缩,建立3种非等距螺旋结构三维模型;通过实验数据验证模拟结果的准确性后,数值研究不同压缩比对PCM 熔化过程的影响,计算并对比不同配置下系统的热性能。

1 系统描述与数值模型

1.1 物理模型

图1所示为潜热蓄热系统流程图。蓄热单元是螺旋管壳式热交换器,热流管是顺时针旋转的垂直螺旋盘管。外壳直径为250 mm,高度为 360 mm。切片石蜡用作蓄热材料,填充在螺旋管与外壳形成的空腔中,其热物理性质如表1 所示[21]。此外,在罐体内部设置温度监控点来反映PCM 的熔化进程,所有测点安装在同一竖直平面上。系统中的热源由热水箱提供,热水经管道运输后到达垂直螺旋热流管中,热量通过管壁传递给相变材料。经过热传导与对流换热后PCM 完全熔化,视为蓄热单元加载完成。

图1 潜热蓄热系统原理图Fig.1 Schematic diagram of latent heat storage system

表1 石蜡热物性参数Table 1 Thermophysical values of paraffin wax

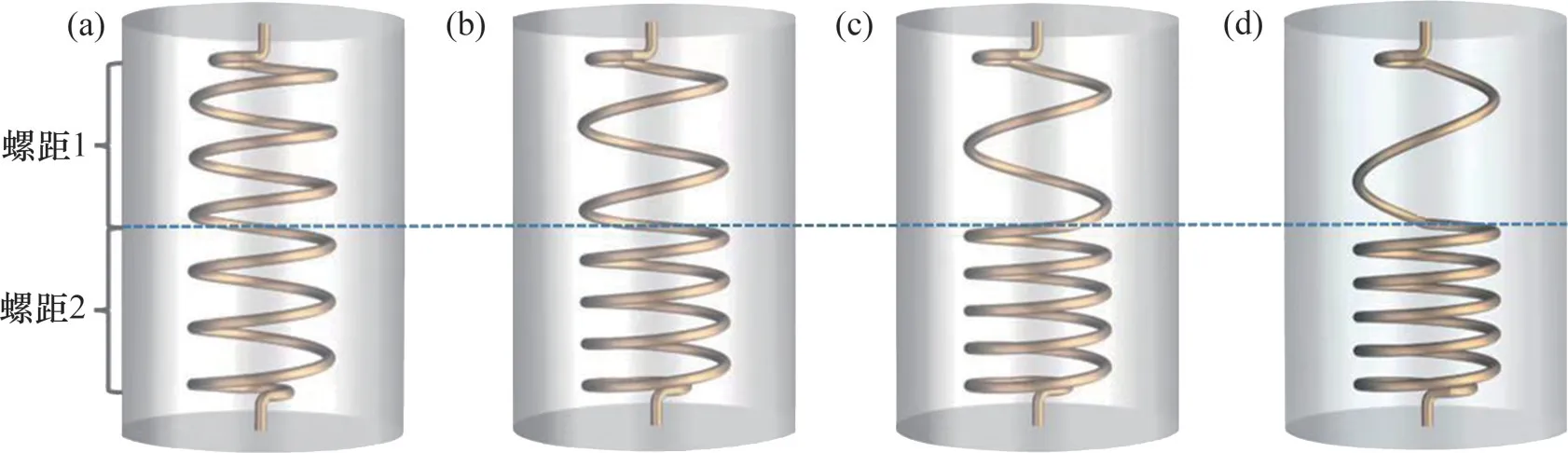

在换热管总长为2.56 m,直径为10 mm,中心距为120 mm,表面积恒定为80 000 mm2时,建立了4种不同的几何形状,如图2所示。各蓄热罐中换热管的尺寸参数如表2所示。定义压缩比为螺距2 与螺距1 长度的比值,数值模拟不同压缩比时PCM 的热行为,同时对比不同配置下的蓄热性能。

表2 不同换热管尺寸参数Table 2 Geometric specifications of different thermal exchange tubes

图2 不同蓄热罐3D建模Fig.2 3D modeling of different energy storage tanks

1.2 控制方程

相变界面的追踪是数值模拟时需要解决的关键问题,固定网格焓-孔隙率法不需要明确设置相变界面的条件。因此,其是最合适的方法。为了得到最优的模拟结果,对数学模型做出以下假设:

1) 材料在各阶段都是均匀且各项同性。

2) 液态相变材料在熔化过程中的流动视为不可压缩、非定常流动和层流。只考虑密度变化产生的浮力,忽略相变过程中PCM体积增大,因此,密度梯度采用Boussinesq近似。

3) 忽略PCM 与外壳内壁、外壳外壁与环境的热交换,即假设外壳是绝热的。

4) PCM 液相分数与温度线性相关,传热流体和PCM的热物理性质与温度无关。

基于以上假设,控制方程可以简化如下。

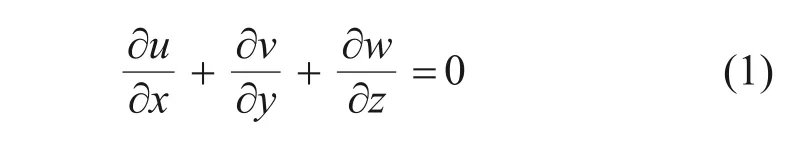

1) 连续性方程[22]:

式中:u,v和w分别为流体在x,y和z轴方向上的分速度。

2) 动量守恒方程[23]:

式中:v为流体流速;ρ为石蜡密度;P为压力;μ为流体动力黏度;g为重力加速度;T为温度;Tref为参考温度;S为动力源项。

孔隙率法是将糊状区视为多孔介质,孔隙度为该单元的液相分数。单元为固体时,孔隙率为零,动力源项也为零。考虑自然对流时产生的相变,作为源项的达西定律阻尼项加入动量方程中,定义如下:

式中:C为糊状区常数,取值范围为105~108[24],本研究假设为105;ε是一个很小的数字,为了防止产生数学奇点,取0.001;f为计算域内液相分数,在0(固相)到1(液相)之间变化,

式中:Tsolidus为PCM 固相线温度(301.52 K);Tliquidus为PCM液相线温度(322.13 K)。

3) 能量守恒方程[25]:

式中:k为石蜡导热系数;H比焓是显热焓hsens与潜热hlat之和,

式中:Cp为相变材料比热容;href为参考温度Tref时的参考焓。

为了定量对比不同压缩比时蓄热单元的蓄热效果,本文引用以下参数。

1) 定义量纲一傅里叶数Fo为

式中:α为热扩散系数;t为加载时间;H为相变材料高度。

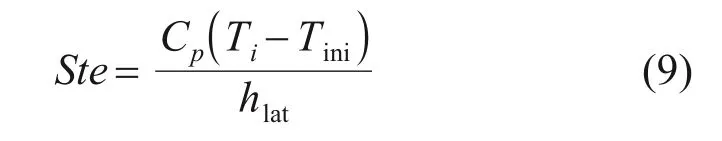

2) 定义量纲一斯蒂芬数Ste为

式中:Ti为i时刻PCM 平均温度;Tini为PCM 初始温度(303 K);hlat为相变材料的熔化潜热。

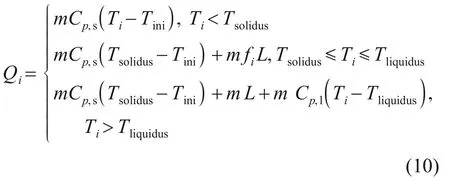

3) 对应相变材料3 种蓄热阶段,定义i时刻的储热量Qi为

式中:m为PCM质量(14 kg);Cp,s和Cp,l分别为PCM 固体(313 K)和液体(353 K)时的比热容;fi为i时刻PCM液相分数。

4) 定义i时刻储能速率φi为

1.3 边界及初始条件

根据以上假设及实验实际参数,设置模拟初始条件如下:换热流体入口温度为353 K,流速为2 L/min,流动过程中换热流体温度与流速恒定;换热流体出口为压力出口边界;PCM 与热流管的界面设置成耦合无滑移;外壳设置为绝热无滑移;整个区域初始温度为303 K,与实验时环境温度一致。

在本研究中,使用ANSYS Fluent 2020 软件对三维瞬态模型进行数值研究。采用能量方程和凝固-熔化模型,设置上述控制方程、边界及初始条件,选择k-ε模型模拟换热流体流经热流管的流动特性。使用具有预测-校正技术的SIMPLE 算法耦合压力-速度方程。采用二阶迎风格式处理动量方程和能量方程,压力修正方程设为PRESTO!格式。压力、动量、能量和密度欠松弛因子分别设置为0.3,0.7,1.0和1.0。

2 结果与讨论

2.1 网格独立性及模型准确性验证

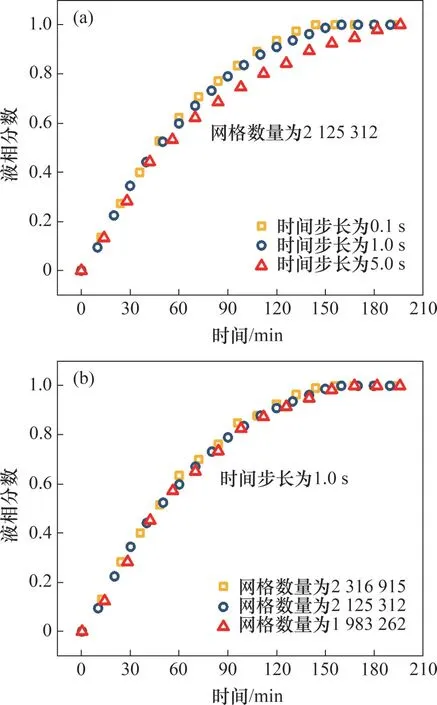

模拟结果通常取决于时间步长及网格离散化,为了验证数值模型及数学方法的准确性,计算3 种时间步长(0.5,1.0 和5.0 s),3 种数量网格(2 316 915,2 125 312 和1 983 262)对模拟结果的影响。图3所示为不同时间步长及网格数量下液相分数随加热时间的变化。从图3 可知:各设置下PCM 体积液相分数随时间变化的差异不大。为了减少模拟所需时间,采用1.0 s 时间步长及 2 125 312个网格足以达到模拟的精度需求。

图3 模拟准确性验证Fig.3 Simulation accuracy verification

系统加载实验在环境温度303 K下进行,热流体进口温度为353 K,流速为2 L/min。蓄热单元组装在1个温度可控的环境空腔中,避免了太阳直射及与空气强烈自然对流。考虑到相变材料熔化后体积膨胀,在顶部预留部分空间以确保液体相变材料不会逸出。在实验过程中,所用K 型热电偶测量精度为±0.10 ℃,Fluke2638A型数据采集仪测量精度为±0.15 ℃。计算可得本实验温度测量的不确定度为±0.18 ℃[26]。

将实验得到的测点3和测点7的温度与模拟导出的温度进行拟合,结果如图4 所示。由图4 可见:温度实验结果与模拟结果吻合良好,测点温度与模拟最大相对误差为8.7%,这表明数值模拟结果具有可信度。

图4 实验与模拟测点温度结果对比Fig.4 Comparison of thermocouple temperatures between experiment and simulation

2.2 温度场演化

图5所示为不同压缩比结构在不同加热时间时横截面温度分布云图。PCM 最初置于环境温度并与热流管紧密接触,充分的传热导致热流管周围的PCM 急剧升温。随着蓄热过程推进,由于基准蓄热单元(蓄热罐1)PCM 趋向于沉降在容器底部,导致导热微弱和加载时间延长。将螺旋盘管限制在底部,可以有效减小沉降的影响。然而,蓄热罐4由于上半部分较大的热流管间隙与有限的换热面积,造成PCM 在该位置累积,在熔化后期产生了更多“硬熔区”。对于蓄热罐2与蓄热罐3,适当的压缩比可使罐体上部PCM 均匀熔化。在多数熔化过程中,固态PCM 聚集在垂直蓄热单元底部,微弱的自然对流发生在熔化死角,这导致了垂直管壳式蓄热系统的效率低。而将螺旋换热管适当压缩后,固态PCM 聚集在容器顶部,这是因为底部换热剧烈而顶部的换热区域有限。在这种配置下,下部的固态PCM沉降更少,而上部固体PCM向下沉降时会被下部的传热区域高效熔化。此外,随着熔化过程在底部剧烈开展,热量在相变材料固-液密度差产生的浮力以及固-液转变时体积膨胀的共同作用下向上传递。对比基准蓄热罐,蓄热罐2,3 和4 内部的温度分布更加均匀,这意味着优化后的非等距螺旋管可以有效减少垂直方向上的热分层现象,改善基准蓄热单元的传热性能。

图5 截面温度分布云图Fig.5 Cloud plot of temperature distribution of cross section

2.3 固-液界面变化

图6所示为螺旋管不同压缩比结构在不同加热时间时熔融前沿的变化。从图6 可见:固-液界面首先出现在换热管附近,并随着加热时间增加而向下推移。这是由于:

图6 蓄热单元固-液界面变化Fig.6 Solid-liquid interface changes in heat storage unit

1) 固态与液态PCM 之间的密度差导致热量向上传递,浮力的作用克服了黏性的阻力;

2) 固态转变为液态,PCM 的体积变化强化了浮力引起的自然对流。

因此,蓄热罐顶部先形成液体石蜡层。

在PCM 熔化前期(50 min 之前),液体在热流管壁聚集,逐渐向径向扩散。增大压缩比导致相同加热时间下,蓄热罐顶部液体面积减小。基准蓄热单元(蓄热罐1)拥有完全扩展的恒定螺距热流管配置,在以固体PCM 的热传导为传热机制的时期,熔化表现较好。

50 min 之后,更多的液体PCM 形成,自然对流成为主导传热机制。在密度差作用下,温度较高的熔融PCM 克服重力作用向顶部移动,温度较低的固态PCM在底部聚集。

经过前期的热量累积,在70 min 时观察到靠近外壳的石蜡层变透明,在螺旋线圈开始压缩处形成了液体相变材料层。

在90 min 时,对比基准蓄热单元,配置压缩螺旋管蓄热罐中的固-液界面表现出更快速度演化。

2.4 蓄热性能对比

图7(a)所示为不同螺旋管结构的蓄热单元中液相分数f随量纲一时间Fo的变化规律。PCM 整个加载过程按照熔化时间分为3个阶段。

1) 熔化初始阶段,不同压缩比的液相分数曲线相差不大,此时,螺旋管的结构参数对PCM 的熔化进程影响较小。这是由于各案例中,不同压缩比的换热管都拥有相同的管长及表面积,在导热为主导的换热机制的情况下,压缩后的优势未能体现出来。

2) 随着熔化时间推移,曲线的差异逐渐显现,此时对流换热为主导换热机制。蓄热罐2和3曲线稳步上升并与蓄热罐1拉开距离,直观体现了压缩后的螺旋管对液体PCM内部自然对流的强化作用。然而,对于压缩比为5的蓄热罐4来说,剧烈的自然对流仅发生在蓄热罐下部,蓄热罐上部还残留部分固体PCM,阻碍了整个蓄热罐中的自然对流,因此,它的液相分数曲线斜率始终最小。

3) 熔化后期,热源与固-液分界面距离增加,曲线差距基本固定,PCM 液相分数的增长速率变小。

图7(b)所示为不同蓄热罐相变材料熔化过程中Ste随量纲一时间Fo的变化趋势。斯蒂芬数Ste表征相变材料显热与潜热的比,它与PCM 的平均温度成正比。随着Fo增加,Ste近似呈线性变化,直至PCM完全熔化。从图7(b)可见:各案例前期Ste变化趋势几乎重合,曲线差距随着Fo增大而增加,显热所占比例持续上升;在各蓄热单元中的PCM加载完成后,曲线斜率仍未减小,这是由于液体PCM 与换热流体之间的温度梯度使得热量通过管壁传递给PCM,相变材料持续吸收热量并储存。

图7 各蓄热罐内熔化特性对比Fig.7 Comparison of melting characteristics of each heat storage tanks

为了进一步探究不同压缩比螺旋换热管对相变系统蓄热性能影响,定量计算了各蓄热罐中PCM 熔化时间、平均熔化速率及完全熔化时的储热量,结果如图8所示。从图8可见:随着压缩比增大,PCM 的总熔化时间呈现先减小后升高的趋势;基准蓄热罐的完全加载时间消耗为157 min,压缩比为2 和3 的蓄热单元加载完成时间分别为141 min 和131 min;基准蓄热罐平均储能速率为20.70 kJ/min,压缩比为2和3的蓄热单元平均储能速率分别为24.03 kJ/min和25.37 kJ/min。然而,当压缩比达到5时,对比基准蓄热罐,加载时间延长到163 min,而平均储能效率下降至19.79 kJ/min,与最初优化等距螺旋管壳式蓄热系统的目的背道而驰。

图8 各蓄热罐内储热特性对比Fig.8 Comparison of thermal storage characteristics of each heat storage tanks

相变材料的潜热、比热容和熔点都是固定的,在蓄热前期各蓄热罐的显热与潜热储存是一个定值,最终储热量取决于相变材料在熔化后期所达到的平均温度。蓄热罐2 和3 具有较大的储热量,蓄热罐1的储热量次之,蓄热罐4的储热量最少。

3 结论

1) 当螺旋管的长度及换热面积一定时,在热传导为主要换热机理的早期阶段,不同结构蓄热罐在PCM熔化中的效果几乎相同。

2) 对流换热在PCM 熔化过程中起着更重要的作用,对比基准蓄热单元出现的顶部PCM 过热而底部不熔现象,压缩螺旋换热管的应用可以有效增强蓄热罐底部自然对流强度,减轻温度垂直分层现象,加快PCM的熔化进程。

3) 设计合适压缩比的螺旋换热管可以提高螺旋管壳式相变蓄热系统的蓄热性能,当压缩比过大时会得到相反的效果。在本研究中,最合适的压缩比应控制在2~3之间,此时,对比等距螺旋管蓄热单元,当压缩比为2和3时,PCM完全加载时间分别减少10.2%和16.6%,平均储能速率分别增加16.1%和22.6%。