精砂粉悬浮冶炼反应塔闪速炼铁工况优化研究

2022-02-16程本军刘隽宜姚灿梁效诚

程本军,刘隽宜,姚灿,梁效诚

(1.中南大学 能源科学与工程学院,湖南 长沙,410083;2.辽宁科技大学 材料与冶金学院,辽宁 鞍山,114051)

我国钢铁产量已经连续25 年位居全球第一,据国家统计局发布,2020 年我国生铁产量增长至8.9亿t[1],预计未来一段时间内钢铁供给依然稳中上升。在如此庞大的生铁产量中,高炉炼铁工艺起了很大的作用。然而,传统高炉炼铁工艺对环境和能源利用都存在不足之处,目前使用的高炉炼铁已经难以适应“碳达峰、碳中和”的要求,炼铁工艺朝着绿色转型势在必行。自20 世纪下半叶以来,熔融还原技术(如COREX工艺[2]、FINEX工艺[3]、HIsarna工艺[4]、HIsmelt工艺[5])、直接还原技术(如Energiron 工艺[6]、煤基直接还原技术[7])等新型炼铁工艺得到了一定的研究和发展。其中,FIT(flash ironmaking technology,闪速炼铁技术,又称粉状铁精砂悬浮冶炼技术)是一项由SOHN等[8]提出的新型炼铁技术,铁精砂悬浮在反应器的高温还原气氛中快速还原成熔融铁。相对于传统高炉炼铁工艺,闪速炼铁技术在现有生产实践中具有短流程、能耗低、排放少等优点,成为未来炼铁工业的重要发展方向,因此,对闪速炼铁技术进行深入研究具有重大意义。由SOHN等[8]提出的闪速炼铁技术及围绕其展开的研究多数使用天然气、CH4、CO、H2等作为还原剂,铁精矿原料为磁铁矿或者赤铁矿。WANG等[9]研究了1 423~1 673 K的温度范围内磁铁精矿颗粒在氢气氛中闪速还原的反应动力学,得到了成核与生长的动力学表达。CHEN等[10]将对原料的研究拓展到赤铁矿铁精砂上,具有广阔的发展前景和较大实用价值。CHEN等[10]提出的以Avrami 参数n为1.0 的成核生产速率方程能很好地描述赤铁矿还原动力过程。基于我国当前煤为主要能源的现状,使用还原气作为闪速炼铁的还原剂不是最佳选择。为此,我国学者基于中国能源结构,提出以煤粉为还原剂进行闪速炼铁的实际方案。CHENG等[11]运用Eular-Lagrange 模型和UDF(User Defined Function,用户自定义函数)模型研究了在使用煤粉作为还原剂的情况下闪速炼铁炉反应塔内的速度场、温度场、气体浓度分布及颗粒轨迹等多物理场特征,为实际生产提供重要参考。YANG等[12]提出了中试规模的煤气化-闪速炼铁耦合流程,将粉煤气化与闪速炼铁耦合,为闪速炼铁技术在国内应用推广提供了重要的支撑。目前,粉煤闪速炼铁技术在国内已经有关节设备和软件包的原型设计[13],对国内闪速炼铁的研究及应用推广已有重要基础。为研究闪速炼铁炉反应塔内情况,使塔内模糊的化学反应和各物理场可视化,本文作者以某生产机构的闪速炼铁炉为对象,按其尺寸建立1∶1物理模型,根据炼铁炉反应塔内熔炼特点,建立并计算了描述塔内各物理场的数值模型。本文选择Ansys Fluent 18.0 作为模拟平台,运用Eular-Lagrange模型描述气粒两相流,添加用户自定义函数辅助计算反应模型,对闪速炼铁炉反应塔内冶炼过程进行数值模拟,包括气粒两相间热量和质量传递、煤的燃烧以及铁精矿还原成熔融铁。同时,在原有CJD 喷嘴的基础上,结合塔内工况对喷嘴进行结构优化,以期更利于生产。以上可为闪速炼铁炉的工业结构设计、优化操作参数提供理论参考。

1 模型描述

1.1 物理模型建立

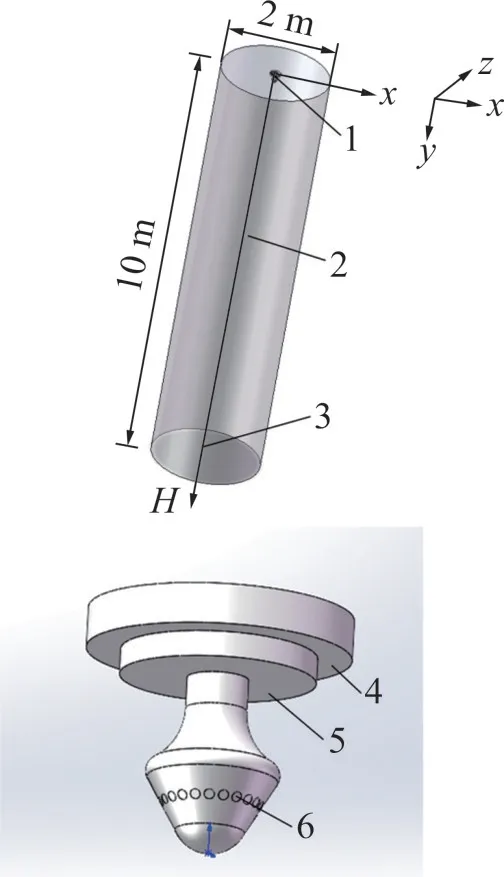

根据装置对应工艺,将炼铁闪速炉分为反应塔、沉淀池和烟气收集室3部分。因炼铁最主要过程发生在反应塔中,故本文仅对反应塔建模计算,暂不考虑沉淀池对反应塔下部气流和颗粒运动的影响。反应塔内的空间形状近似于高为10 m、直径为2 m 的圆柱体,运用Solidworks 2020 软件建模,反应塔模型及喷嘴结构图如图1所示。将反应塔内区域离散化,在兼顾计算精度和计算力的情况下,选择四面体网格对其进行划分;为捕捉新型喷嘴的几何特征和速度、压力、温度梯度的变化,对入料口、中央氧和侧氧入口进行网格拓扑。反应塔内区域共分成763 852 个互不重叠的子区域,共计138 106个节点。以反应塔顶部喷嘴的中心为原点建立如图1所示的坐标轴,反应塔内部水平截面距原点的垂直距离表示为高度H。

图1 悬浮冶炼反应塔物理仿真模型及中央喷嘴结构图Fig.1 Physical simulation model of the reaction shaft and structure of central nozzle

1.2 数学模型建立

由于反应塔内流场复杂,化学反应耦合强度大,存在很大的物质、动量、热量交换,需要合适的数学模型进行精确描述,同时需要对模型进行合理简化,以在不影响结果精度的情况下降低计算难度。本文采用Eular 法求解气相方程,采用Lagrange 法求解颗粒相方程,湍流模型采用标准k-ε双方程湍流模型描述,辐射模型采用P1 辐射模型进行模拟。

1.2.1 基础假设

对闪速炉模型进行如下假设:

1) 模型中的煤粉颗粒和铁矿粉颗粒均视为颗粒粒径为7.4×10-5m、形状系数为1的球形。

2) 固相包含煤粉、氧化铁颗粒、氧化亚铁颗粒、四氧化三铁颗粒和铁单质颗粒。气相包含挥发分、氧气、一氧化碳、二氧化碳、水蒸气、二氧化硫和氮气。其他固相、气相均视为惰性物质。

3) 反应过程不考虑炉渣对炉体的影响。

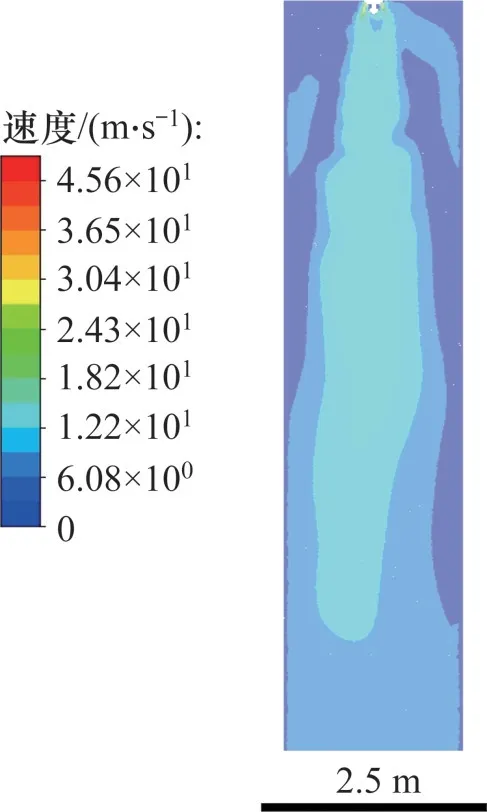

1.2.2 化学模型

本文模型中采用扩散控制反应速率模型模拟焦炭燃烧过程[14]。煤粉颗粒进入反应塔后,依次经过水分蒸发、挥发分挥发、挥发分燃烧以及固定碳燃烧等过程。在高温气体对流换热和高温炉壁辐射换热下,煤粉颗粒被加热,当煤粉颗粒温度高于280 ℃时,挥发分开始由煤粉颗粒析出。当挥发分从煤粉颗粒中进入气相后,煤粉的燃烧反应立即开始,煤粉颗粒燃烧过程化学反应方程式见式(1)和(2)。析出的挥发分与不充分燃烧生成的一氧化碳,在反应塔内形成还原性气氛。铁精矿的还原反应还原产物仅考虑Fe2O3,Fe3O4,FeO和Fe,在高温条件和还原性气氛下Fe2O3逐渐被还原成Fe3O4和FeO,最终被还原成Fe。铁精砂还原过程化学反应方程式[15-17]分别见式(3),(4)和(5)。

1.2.3 边界条件

入口边界条件:由于中央氧和侧氧为不可压缩流体,以一定流量进入反射塔,故将入口设置为速度入口(velocity-inlet),Y方向的绝对速度随工况条件改变而改变;煤粉和铁精矿颗粒从喷嘴入口进行表面射流,Y方向的绝对速度随工况条件改变而改变;由于反应塔内为充分发展的不可压缩流体,将烟气出口边界条件设为自由出口(outflow);将反应塔壁简化为无滑移绝热壁面(no slip),温度为室温。在基本工况下,工业氧质量分数为98%,中央氧速度为70 m/s,侧氧速度为 38 m/s,煤粉投入量为2.88 t/h,铁矿投入量为6.48 t/h,喷嘴入口物料及工业氧温度为300 K。

1.3 数值求解

为精确模拟求解上述模型,本计算使用 Ansysfluent 18(Pittsburgh,PA,USA)软件求解。采用PISO 以耦合压力和速度。各组分输运方程选择一阶迎风离散选项,其他方程选择二阶迎风离散选项。计算时,先激活能量模型和标准湍流k-ε模型,求解出稳定流场后,再与离散相和组分输运进行耦合计算。当动量方程残差在10-3以下,其余方程残差限制10-6以下时,计算结束。

1.4 数值仿真模型的验证

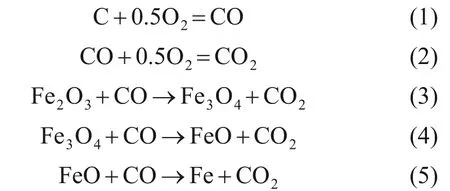

考虑到测量温度的稳定性,选取反应塔壁面作为测量点,采用铂热电偶测量得出实验炉内温度。由表1 可知:实测点温度与仿真温度相比偏高,这是由于在实际工业生产中,反应塔内存在着一定热量损失,同时,物料燃烧效率略低于仿真的理论值,从而出现仿真结果计算值大于实测值的情况。

表1 数值仿真结果与实测结果Table 1 Results of numerical simulation and experimental measurement

对比结果表明,仿真得到的反应塔壁面温度与实验炉内实测温度之间最大误差约为4.67%,最小误差约为3.15%,可初步证实本研究中所建立的数值仿真模型结果具有一定的参考价值,可用于后续研究。

2 结果与分析

2.1 气相仿真结果分析

2.1.1 气相速度分布

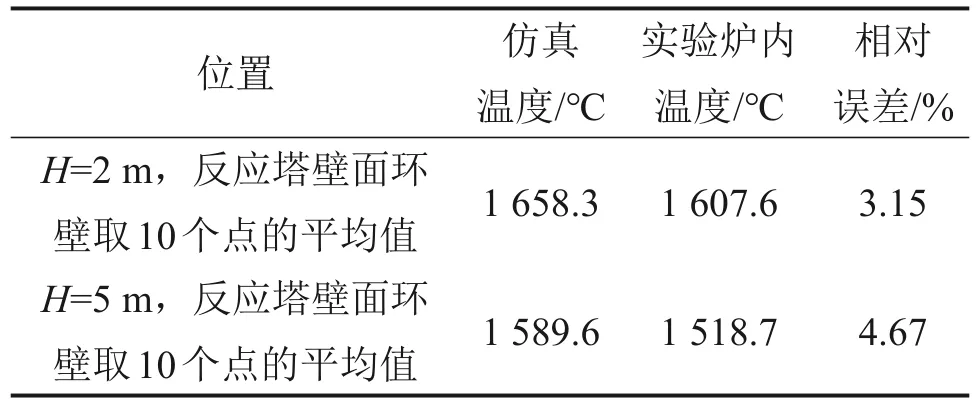

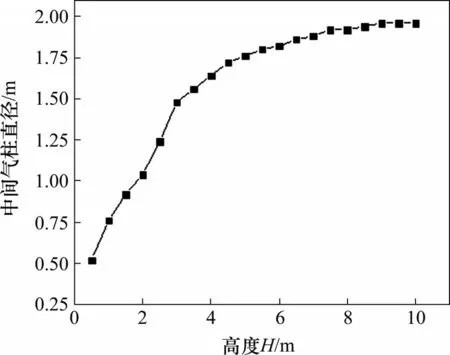

图2 所示为反应塔内中心截面流场分布云图,可知反应塔内流动基本沿中心轴线呈对称分布。在中央氧的分散作用下,气流存在水平方向的运动分量,气流运动方向与中心轴线呈一定夹角,在喷嘴下部呈现出两侧速度较大并半环抱中间低速区域的现象,外围气流向中心汇合并一同向下运动。在向下运动过程中,气体逐渐膨胀,反应塔内中间气柱直径随高度H的增大而增大,形成一个明显的钟罩状气柱。中间气柱直径随高度H的变化见图3。从图3 可知:在0~4 m 高度范围内中间气柱直径增大趋势较显著,高度4 m后受到反应塔壁面的限制作用,气体在向下运动过程中能量逐渐衰减,其分布趋于均匀化。高度6 m左右气体流动趋于稳定。稳定后,中间气柱直径略小于反应塔直径,这与中心截面流场分布云图所呈现的气流变化趋势类似。

图2 中心截面流场分布云图Fig.2 Velocity contour on symmetry plane

图3 中间气柱直径高度H的变化曲线Fig.3 Diameter of intermediate stream column versus height H

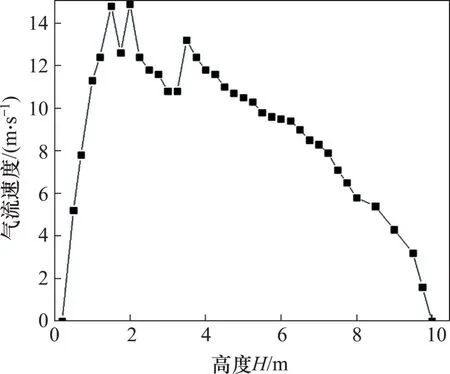

中心线气流速度随高度H变化见图4。从图4可以看出:喷嘴出口正下方受漩涡涡流的影响,气体流动的速度为零;在0~2 m高度范围内,随着高度H增加,外围气流向气柱中心汇合并趋于稳定,中心线气流速度迅速增大,H=2 m 处中心线气流速度达到最大值14.9 m/s。同时,此处受到2个相互错开的小涡流的影响,中心线气流速度产生波动,随后又趋于稳定。气流速度达到最大值后,继续向下运动,气流竖直方向的动量损失逐渐增大,同时,随着化学反应的进行,气相成分发生本质上的变化,中心线气流速度逐渐下降。

图4 中心线气流速度随高度H变化曲线Fig.4 Stream velocity on centerline versus height H

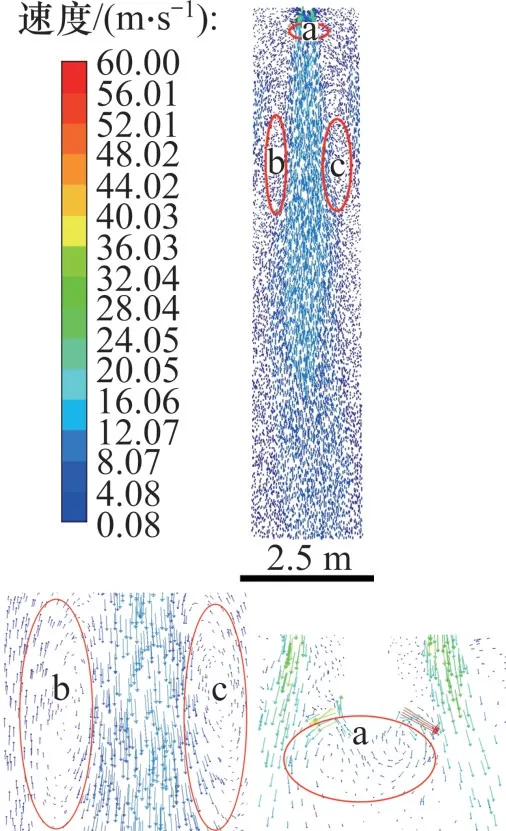

图5 所示为中心轴面速度矢量图及局部放大图。从图5可以看出:在流场中a,b和c区域出现回流涡旋。依据速度矢量图可以确定在喷嘴下方a区域存在2个小回流,这是部分中心氧沿着喷嘴下方的弧形流动最终汇合所致,属于气体流动形成的正常现象。其优点是其扰动可以使喷嘴中心轴线下的气流速度混合均匀,但扰动过大会影响反应塔内整体气流的运动,导致喷嘴中心轴线下方的速度分布初期震荡较严重,并使主体气柱整体出现弯曲。图5 中b 和c 区域存在对称的回流,其是主体气柱边缘气流向水平方向的膨胀过程中遇到反应塔塔壁阻碍所致。回流的存在可以将下方的高温气体卷携到反应塔上部,加热反应塔上部的冷气体和物料颗粒,促进煤粉燃烧和铁精砂还原反应进行,具有一定的节能作用。但回流将其下方的颗粒物卷起,在向上运动过程中冲刷反应塔内壁面,加剧对该部位内衬材料的磨损,缩短反应塔的使用寿命,因此,在耐火材料的选择和设计中,要求该处内衬材料具有较好的抗冲刷性。

图5 中心轴面速度矢量图及局部放大图Fig.5 Streamline diagram on symmetry plane and local enlarged diagram

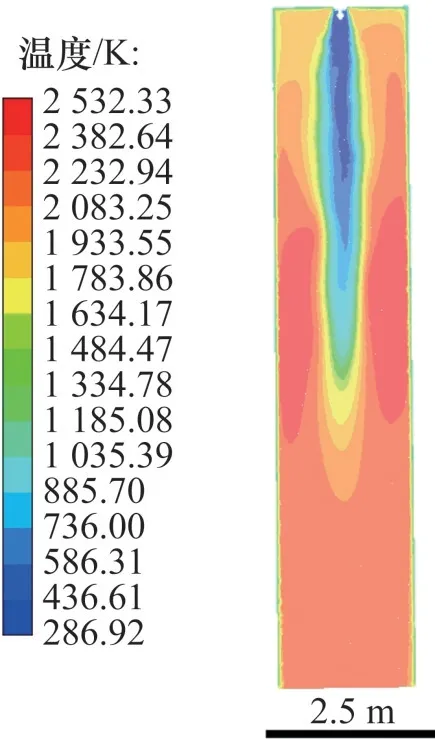

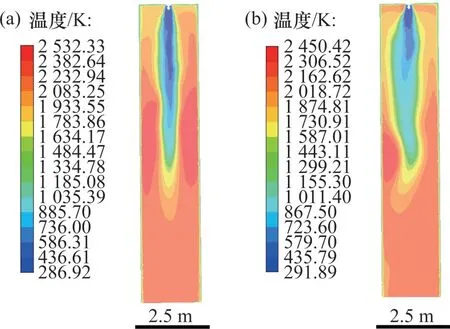

2.1.2 气相温度分布

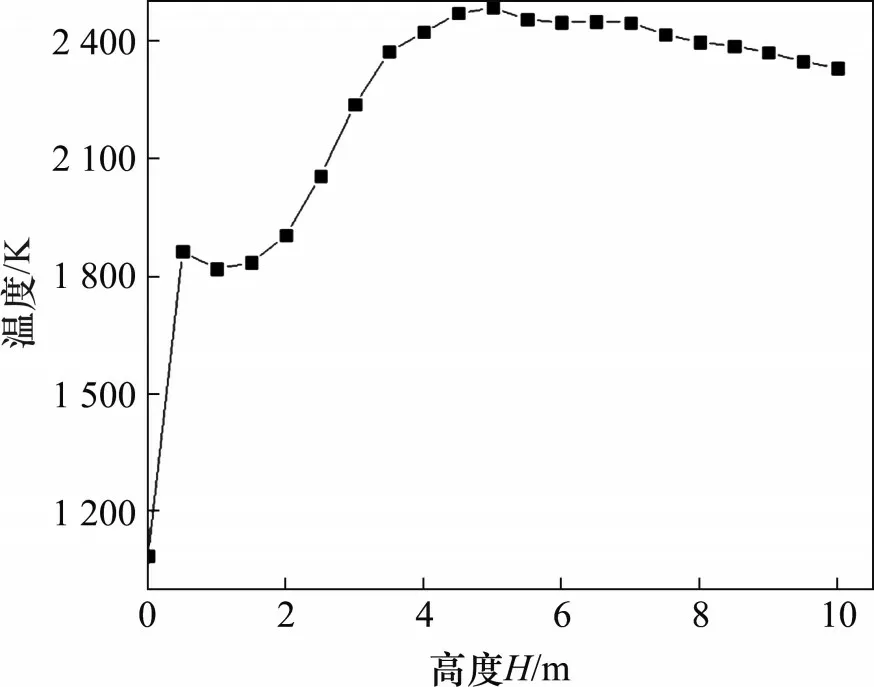

图6 所示为反应塔中心轴面气体温度分布云图。从图6可以看出:反应塔内气相温度呈中心对称分布,高温区域呈翅翼形状。图7所示为气相平均温度度随高度H的变化曲线。从图7 可以看出:气相平均温度先上升后下降,峰值温度出现在H=5 m 处,为2 500 K;由于物料颗粒和工业氧的投入,喷嘴入口处区域温度较低,为初始温度300 K;在0~0.5 m 高度范围内,在高温气体对流和辐射的共同作用下,气流被迅速加热;物料颗粒逐渐升温至着火点,达到着火条件后煤粉颗粒迅速燃烧,反应塔内温度急速上升至1 840 K。在0.5~1.5 m 高度范围内,温度出现微小波动,呈现高—低—高的变化趋势,其原因可能是铁精砂升温后分解,吸收部分热量导致温度降低,或在喷嘴出口涡流的作用下,高温气体和低温颗粒发生剧烈混合,颗粒吸收热量,在1.5~3.5 m 高度范围内,煤粉与空气混合较均匀,生成CO 反应剧烈进行,随着高度增加,气相温度迅速上升;在3.5~5.0 m高度范围内,煤粉基本反应完全,生成的CO一部分参与铁精砂的还原反应,剩余部分CO与O2进一步反应生成CO2并放出热量,反应塔内温度进一步升高达到峰值温度。反应塔内气相温度达到峰值后,随着CO消耗,放热反应速率减小,同时,还原反应持续将热能转化为化学能,反应塔下部温度逐渐下降。

图6 反应塔中心轴面气体温度分布云图Fig.6 Gas temperature contour on symmetric surface

图7 气相平均温度随高度H的变化曲线Fig.7 Gas average temperature versus height H

在生产过程中,需要控制工况条件避免形成局部高温区,导致高温下热力型氮氧化物生成量增加,不利于后续气体污染物的处理。在一定范围内适当降低氧质量分数,可以降低反应塔内最高温度,减少高温下氮氧化物的生成,同时,可以增长耐火材料的使用寿命。

2.1.3 气相浓度分布

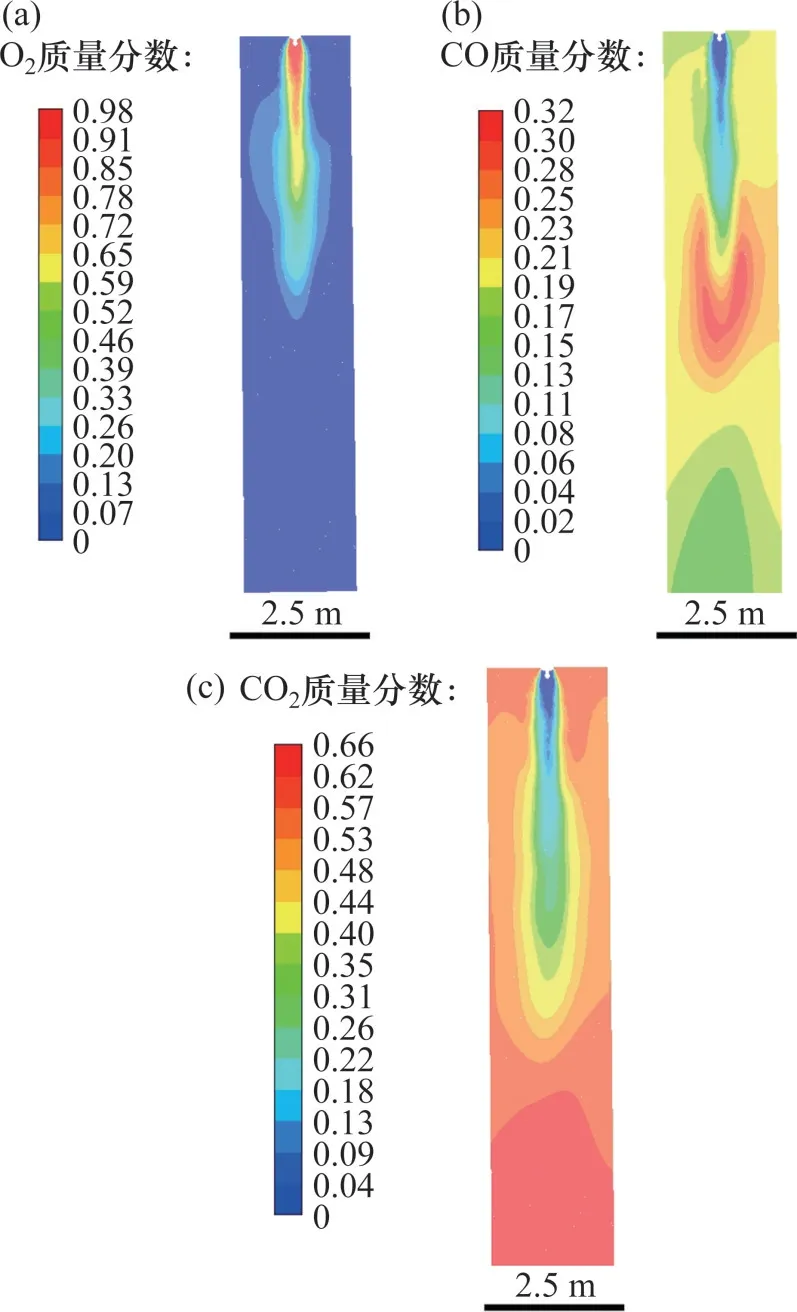

图8(a),(b)和(c)所示分别为反应塔中心轴面O2,CO和CO2的质量分数分布云图。

从图8(a)可以看出:氧气主要分布在0~5 m高度范围内,且主要分布于中心线周围未扩散至反应塔壁面;在喷嘴附近,煤粉在富氧环境发生剧烈燃烧,氧气质量分数快速下降;在H=5 m 处氧气质量分数下降至0.07,可认为此时氧气基本反应完全;此后,区域内化学反应及温度变化不再受氧气的影响。

从图8(b)可以看出:除喷嘴入口处局部区域外反应塔内均为一氧化碳还原性气氛,且一氧化碳质量分数呈现从上到下先增大后减小的趋势,最大值约为0.32。

从图8(c)可以看出:二氧化碳在反应塔上半部分核心气流的外围和反应塔的下半部分质量浓度较高,且与一氧化碳质量分数变化紧密联系。由于喷嘴出口处为富氧环境,在0~1 m高度范围内煤粉燃烧主要产物为二氧化碳。随着氧气被不断消耗,煤粉不完全燃烧加剧,反应生成一氧化碳的量增大,一氧化碳浓度迅速上升并在H=4.5 m处达到最大值。此后,随着高度H进一步增大,一氧化碳的生成反应结束而参与的还原反应继续进行,质量分数逐渐下降。而在4~7 m高度范围内,二氧化碳作为氧化产物其生成量较大;在6~8 m高度范围内,还原反应逐渐进行完全,二氧化碳质量分数增大趋于稳定,在H=8 m 处达到最大值,约为0.66。

图8 反应塔中心轴面主要气相质量分数分布云图Fig.8 Gas mass fraction on symmetry plane of reaction shaft

根据主要气相质量分数变化,由于煤粉集中在反应塔中心线附近,反应生成的CO在中心线富集,而CO2分布在气柱外侧,在中心区域形成一氧化碳富集带,有利于铁矿粉的还原。为维持反应塔内还原性气氛,生成的CO在满足还原反应的情况下存在剩余,过量的CO以及生成的CO2从反应塔底排出。在生产实践过程中,通过在一定范围内适当提高中央氧和侧氧速度配比,可以在保证铁精矿还原效率的同时,促进CO 向CO2的转化,从而减少CO的排放。

2.2 颗粒相仿真结果分析

2.2.1 颗粒轨迹

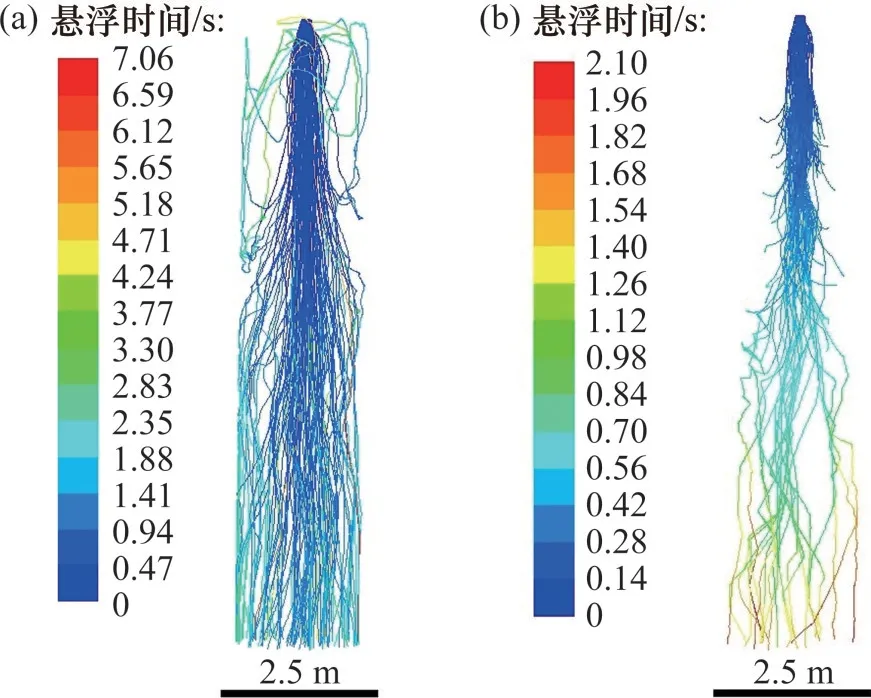

图9所示为反应塔内铁精砂颗粒和煤粉颗粒的运动轨迹。在中央氧的分散作用下,铁精砂和煤粉颗粒运动轨迹向外扩张,运动轨迹出现膨胀的趋势。从图9(a)可知:在0~3.5 m 高度范围内,铁精砂颗粒运动较稳定,有向反应塔壁面扩张的趋势;在H>4 m 区域,铁精砂颗粒扩张至反应塔壁面,且部分颗粒产生回流向反应塔顶方向运动。从图9(b)可知:煤粉颗粒虽然在一定程度上受到气体水平方向运动分量的影响,但向反应塔壁扩张的速度较慢,主要分布在中心轴线附近,因此,煤粉燃烧反应主要在反应塔中心线附近进行,反应产物浓度在同一高度截面上中间高四周低,从中间向四周扩散。通过计算得出铁矿粉颗粒和煤粉颗粒在反应塔内平均悬浮时间分别为1.67 s 和0.69 s,表明悬浮冶炼炉可在短时间内完成煤粉燃烧和铁精矿还原。

图9 反应塔内颗粒运动轨迹图Fig.9 Particle trajectories diagram in reaction shaft

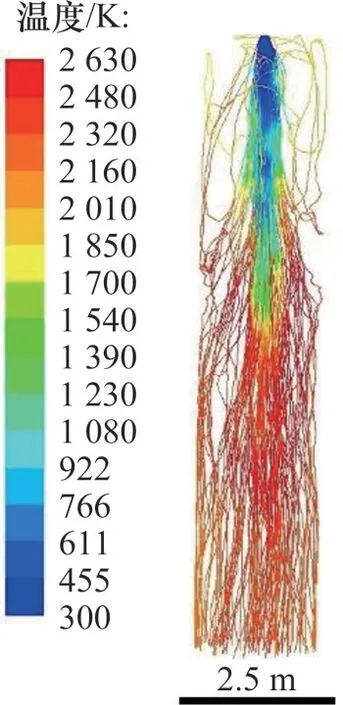

2.2.2 颗粒温度

图10 所示为物料颗粒轨迹温度分布。从图10可以看出:在下落过程中,物料颗粒温度逐步升高,在H=5 m 处达到最高温度,为2 630 K;物料颗粒进入反应塔后,在喷嘴下方0~1 m范围内存在低温区,最低温度为300 K,即物料投入时的初始温度。这是由于物料及工业氧进入反应塔时温度较低,且尚未达到煤粉着火点。随着下落高度增加,高温气体对流换热和炉壁辐射量不断累积,且物料中的煤粉燃烧形成热源,物料颗粒的温度迅速升高;在H=3 m 处,物料颗粒温度存在明显变化,表明在此区域内铁矿成分发生转化;在H>5 m区域,颗粒温度有缓慢下降趋势,表明还原反应持续进行并不断吸收反应塔内热量。

图10 物料颗粒轨迹温度分布图Fig.10 Particle trajectories and temperature distribution in reaction shaft

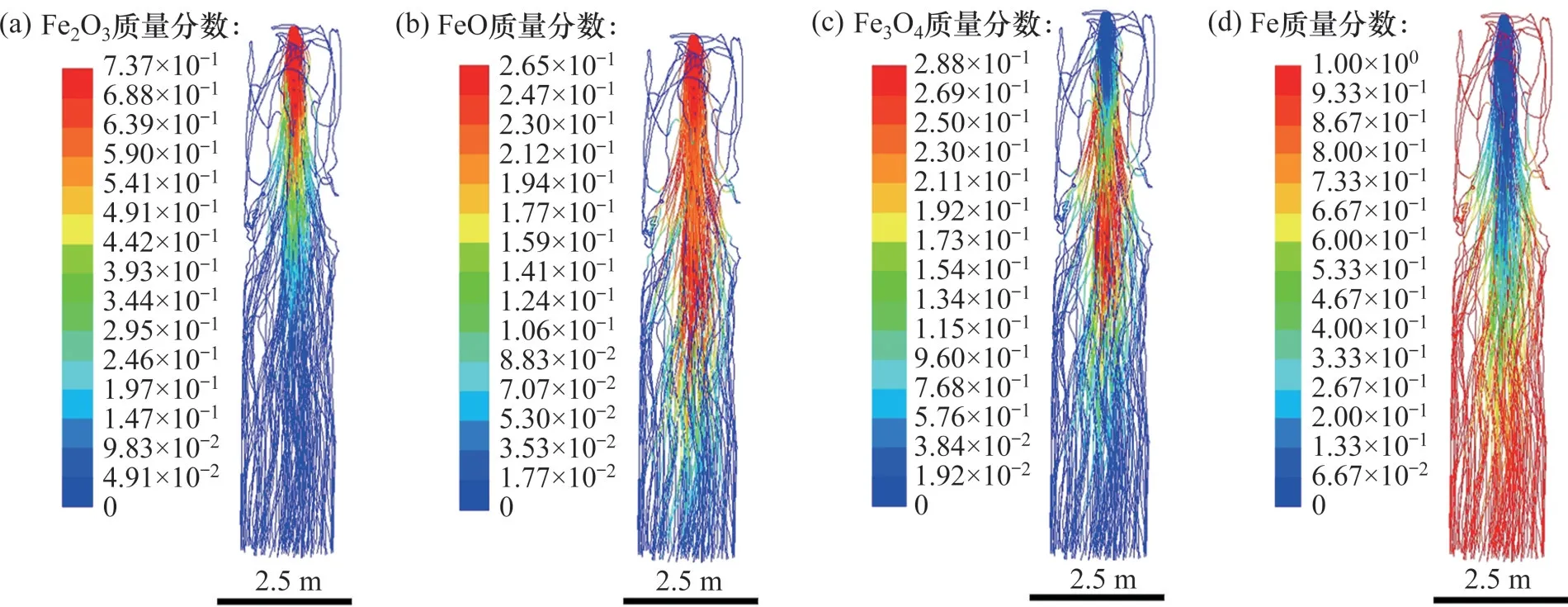

2.2.3 铁精砂中主要成分的反应情况

图11所示为铁精砂主要成分的质量分数分布。从图11 可以看出:在颗粒下落过程中,铁精砂中Fe2O3质量分数逐渐下降,在H=5 m 处下降至0.05以下;Fe3O4质量分数由0升高至0.288后下降,在3~5 m高度范围内较大;FeO质量分数在H=7 m处快速下降,同时Fe 质量分数不断上升,在H=7.5 m 处Fe 质量分数达到0.95 并趋于稳定。随着碳粉与氧气反应生成CO,在1.5~4 m 高度范围内铁精矿中的Fe2O3遇到高温的CO 气体被初步还原成Fe3O4,该反应在H=5 m 处基本结束,这时95%的Fe2O3被初步还原。生成的Fe3O4在CO还原作用下进一步转化为FeO,最终被还原成Fe,在基本工况下,在H=7.5 m处铁精矿基本还原完成。

图11 铁精砂颗粒主要成分的质量分数分布轨迹图Fig.11 Particle trajectories and component mass fraction in reaction shaft

3 正交实验

3.1 正交实验结果与分析

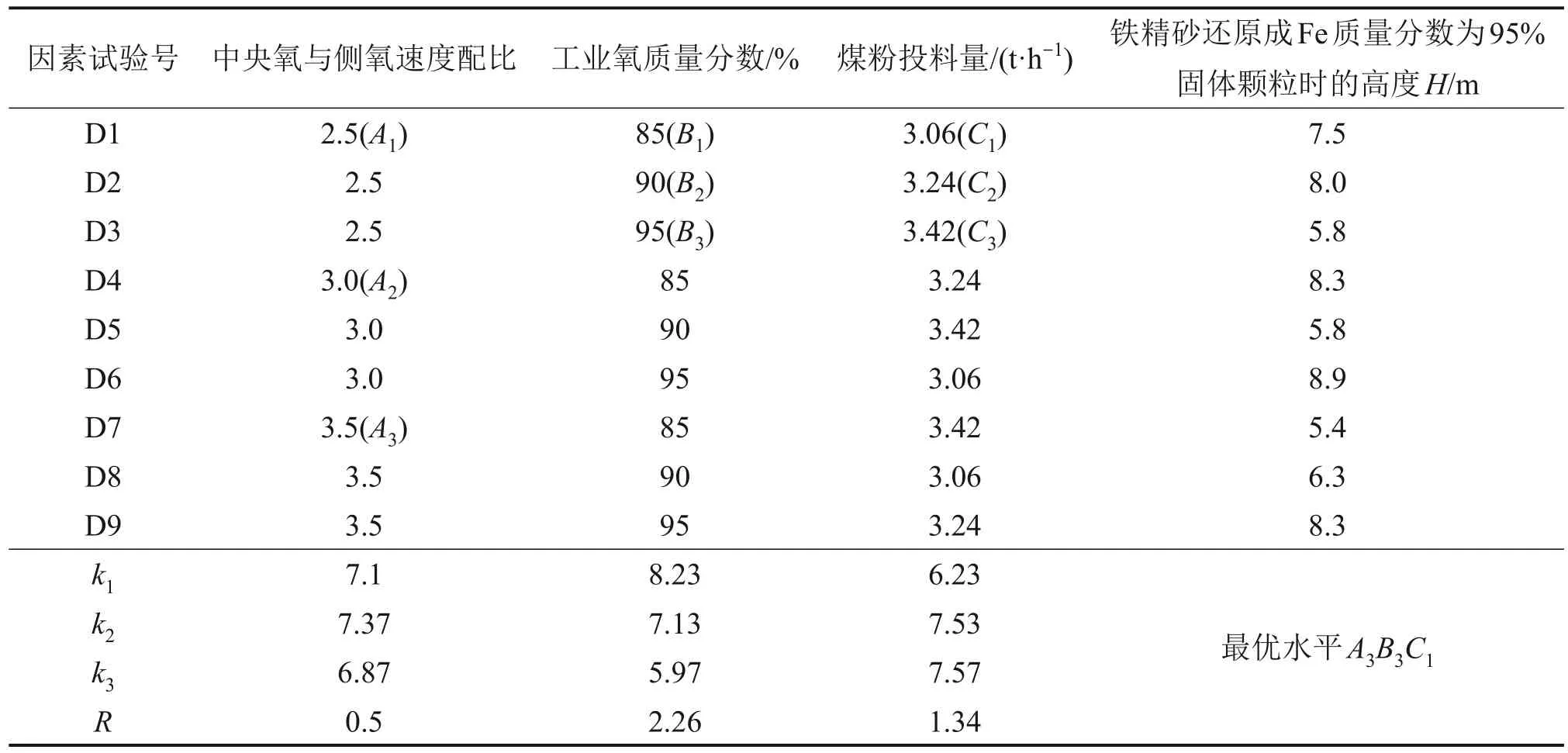

在对粉状铁精砂悬浮冶炼炉反应塔评价过程中,首先要考虑铁精矿的还原率,以铁精砂还原成Fe 质量分数为95%固体颗粒时的高度H作为考核依据,采用三因素三水平的正交实验,选取中央氧和侧氧速度配比(A)、工业氧质量分数(B)及煤粉投放量(C)作为正交试验因素,不考虑各因素间的相互作用关系,探究各因素对铁精矿还原情况的影响主次关系。各因素的取值范围根据铁精砂的还原效果确定,幅度为5%,正交试验结果如表2所示。

表2 正交试验设计及试验结果Table 2 Design conditions and results of orthogonal test

保持铁精矿投入量、喷嘴入口物料温度等因素一定,根据正交实验表,对实验号对应的工况进行数值仿真实验,得到以铁精砂还原成Fe 质量分数为95%固体颗粒时的高度H作为评价指标时的计算结果。通过对极差R进行比较可知,本实验所考虑因素对评价指标影响的重要性顺序为工业氧质量分数、煤粉投放量、中央氧与侧氧速度配比。铁精砂还原成Fe 质量分数为95%的固体颗粒时的高度H越小则证明还原效率越高,由表2和图12 可知最优水平为A3B3C1,此时,中央氧与侧氧速度配比为3.5,工业氧质量分数为95%,煤粉投放量为3.06 t/h。

图12 变量与优化指标的关系图Fig.12 Relation diagram and optimization index

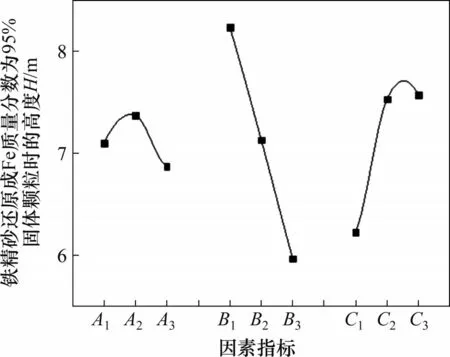

3.2 优化工况与基本工况对比

图13 所示为2 种工况下中心轴面温度分布云图。从图13 可知:在2 种工况下,在喷嘴正下方区域均存在低温区,优化工况低温区较小,仅存在于距喷嘴下方0~2.5 m处;在H=5 m处存在高温区域,优化工况中反应塔中心轴面最高温度为2 450 K,低于基本工况反应塔中心轴面最高温度2 532 K。相比基本工况,优化工况喷嘴入口工业氧浓度降低,同时,中央氧与侧氧速度配比增大,中央氧对颗粒分散作用增强,煤粉和氧气的混和更加充分均匀,其放热反应过程随着物料的向下运动依次进行。而在基本工况中,工业氧质量分数较高且煤粉和氧前期混合不均匀,导致后期反应积攒,呈现出爆发式氧化燃烧反应,大量热量在局部区域内释放,使反应塔内局部温度迅速上升。通过对比2个工况温度分布可以看出:优化工况的温度均匀性较好,高温区温度降低且低温区缩小,低温区缩小提高了物料升温速率,有利于铁精矿还原反应充分进行,可以提高生产效率,且铁精砂冶炼时间减少,可以缩短生产周期;高温区温度较低可以延长反应塔使用寿命,选用反应塔内衬材料时对耐火度参数的要求可以适当降低。

图13 中心轴面温度分布云图Fig.13 Temperature contour on symmetric surface

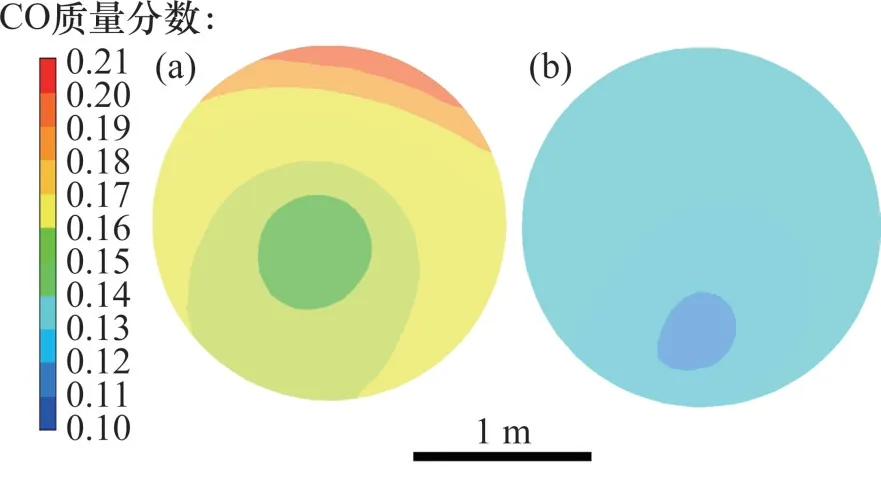

图14 所示为反应塔出口CO 分布情况。从图14 可见:在2 种工况下,CO 质量分数均呈现由中心至壁面逐渐升高的趋势;反应塔内中心线附近的铁精砂分布较集中,铁精砂还原所消耗的CO量较大,因此,出口中心CO质量分数较低;优化前反应塔出口气相中CO质量分数为0.21~0.16,平均质量分数为0.178;优化后出口气相中CO 质量分数为0.13~0.10,平均质量分数为0.121。经优化,出口CO 平均质量分数减少0.057,说明优化后铁矿还原量增大。同时,从反应塔出口CO分布的情况来看,优化后CO质量分布更加均匀,进一步说明反应塔内的颗粒分散性较好,与图14 所显示的计算域下方反应较平稳的趋势基本一致。对工况进行优化后,CO的排放量有所降低,节约了后续CO处理的成本。

图14 反应塔出口CO分布情况Fig.14 CO distribution at the ourlet surface

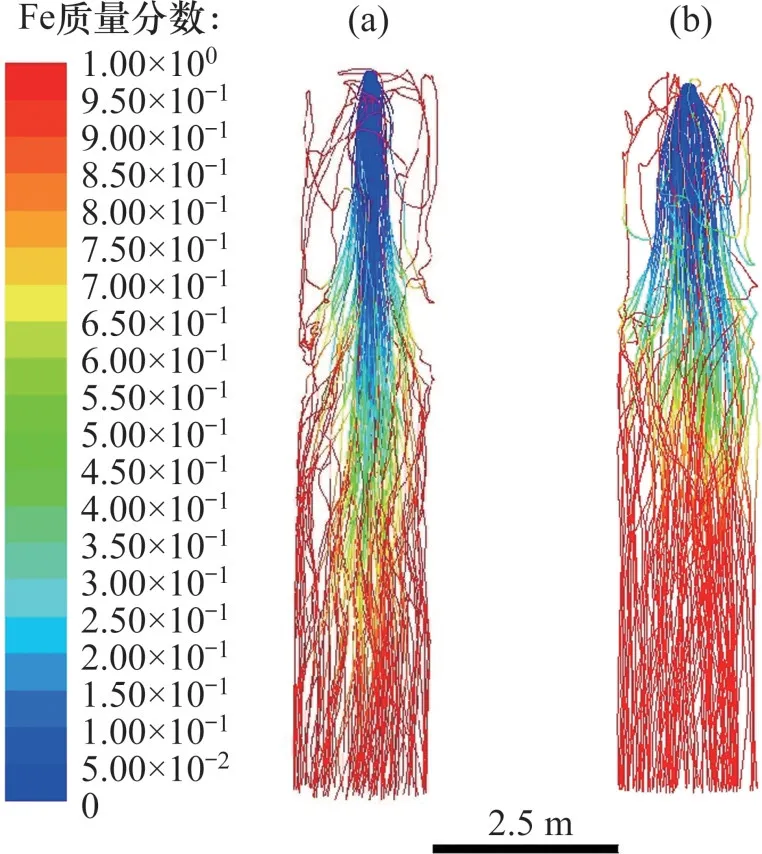

铁的投入产出比决定了反应塔的生产效率,是生产过程中的关键指标。铁矿轨迹中Fe 质量分数的变化情况见图15。从图15 可知:在2~4 m 高度范围内,优化工况下颗粒中Fe 的质量分数比基本工况的高;在H=5 m 处,优化工况中铁矿已经基本被还原成Fe,所需高度小于基本工况中的H=7.5 m,表明在优化工况下铁矿还原速度加快,铁精矿还原反应进行得更加充分,在单位铁产出下可以减小铁精矿的投入量,有助于节能降耗。

图15 铁精砂颗粒轨迹中Fe质量分数分布图Fig.15 Fe mass fraction in powdered iron concentrate trajectory

3.3 悬浮冶炼炉优化工况与传统高炉对比

从能源消耗看,优化工况下煤粉投入量为0.85 kg/s,生铁产量为1.27 kg/s,对尾部烟气进行余热回收及煤气燃烧发电后,分别以余热回收率45%和燃气发电机组发电效率35%对炼铁能耗进行核算,得出在优化工况下吨铁可比能耗为504 kgce(千克标准煤),与白永强[18]核算出的2017年吨铁可比能耗525 kgce相比具有明显优势。从污染物排放角度看,相比于传统的高炉炼铁工艺,悬浮冶炼炉减少了烧结、焦化、球团的生产工序。根据李莎[19]核算出的某钢铁厂大气污染物排放情况可知,钢铁行业有组织排放包括主要排放口颗粒物、SO2和氮氧化物的排放等,以上三项排放量最大的均是烧结工序,其次是焦化工序。悬浮冶炼炉通过利用煤粉直接还原铁精矿,有效降低了能源消耗和前期工序中大气污染物及颗粒物的排放,从而符合节能环保降耗的要求。此外,悬浮冶炼工艺在项目建造初期通过减小冶炼设备建设规模,能够减少建筑耗材和辅助设备的投入;在项目投产期间通过避免长流程中能量耗散的问题,降低辅助设备的使用能耗,能够进一步实现节能降耗的目标。

4 结论

1) 以某机构的悬浮冶炼塔为对象,建立了粉状铁精矿悬浮冶炼反应塔内气粒两相流动、传热和传质的数值仿真模型。通过基本工况数值模拟,得出反应塔内气相速度场、温度场和浓度场,颗粒运动轨迹及颗粒成分变化情况。

2) 反应塔内气流形成钟罩状气柱,最高气相温度为2 590 K;在H=7.5 m 处铁单质的质量分数达到最大,此时,铁精砂基本冶炼完成;铁精砂和煤粉在塔内平均停留时间为1.67 s 和0.69 s,体现了悬浮冶炼炉反应快、流程短的特点。

3) 通过正交实验得到的优化工况参数如下:中央氧与侧氧速度配比为3.5,工业氧质量分数为95%,煤粉投放量为3.06 t/h。与基本工况相比,在优化工况下反应塔内温度均匀性提高,出口CO排放量降低,铁精砂分散性较好,铁精砂还原反应更加充分,单位铁矿Fe生成率提高。

4) 与传统高炉炼铁相比,悬浮冶炼降低了吨铁可比能耗和大气污染物及颗粒物的排放,从而满足节能环保降耗的要求。