纤维素纳米晶的柔性光子晶体复合膜制备及性能分析

2022-02-16仲珍珍孟灵灵黄新民严忠杰丁世杰李维浩

仲珍珍,孟灵灵,黄新民,严忠杰,丁世杰,李维浩

(盐城工学院 纺织服装学院,江苏 盐城 224051)

0 引 言

随着环境污染及能源紧缺问题的加重,人们越来越重视可再生资源的开发与研究。纤维素[1-2]是一种植物纤维,是用作纺织品、建筑材料、服装服饰、造纸工业等的可再生资源。RANBY等首次发现采用酸水解能够制备可再生、生物可降解的纤维素纳米晶体(CNC)[3];DONG等发现纤维素纳米晶悬浮液可以形成稳定的胆甾型液晶也称为手性向列型液晶,再干燥后可展现虹彩效果[4]。利用虹彩效果[5]的CNC晶体膜[6]可用于光学防伪、光电材料等领域[7-8]制作新型环保高分子材料[9-10],来源绿色[11]可再生且价格低廉。但由于硫酸水解[12]制备的CNC不够稳定且晶须尺寸不均匀,CNC悬浮液蒸发诱导自组装制备的纯CNC薄膜中的大量羟基组成复杂的内部刚性氢键结构,导致薄膜韧性很差,弯曲易碎。其次CNC耐水性差,易溶解,易失色。所以对CNC薄膜进行改性,提高其柔韧度及耐水性[13]等,对拓展薄膜的应用领域有极其重要的作用。

为了调控CNC薄膜的颜色[14],CHEN等采用真空抽滤法在12 h之内制备了CNC 晶体膜,但需使用超声波对CNC悬浮液进行预处理才可以制备薄膜[15],且超声时间[16]、悬浮液质量[17]、真空度等会影响CNC 虹彩薄膜最后呈现的色彩。针对CNC晶体膜脆性以及耐水差的问题,一些学者通过加入聚合物[18-19]如聚乙烯醇、聚硅氧烷、聚几内酯、聚环氧乙烷等作为增塑剂[20]制备性能优异的复合膜。制备CNC与聚合物的复合方式包括浇铸成膜、层层沉积法、双螺杆挤出法、溶胶凝胶法、电纺丝法等,其中浇筑成膜[21]是制备复合膜最简单有效的方式。WANG等利用共混自组装方式,通过添加PVA 改善与CNC之间的氢键提高薄膜柔韧性[22]。但是,加入的聚合物极易破坏CNC自组装行为,而且水溶性聚合物与CNC都具有良好的吸湿性,环境湿度变化时导致复合膜容易发生脆韧转变。因此,提高CNC晶体膜的柔韧性仍是研究重点。碱处理广泛应用于纤维素材料中,ABE曾经将CNC水凝胶在浓碱条件下处理制备极高韧性的CNC凝胶[23]。碱处理改性[24]可提高CNC晶体膜的柔韧性、耐水性,使CNC聚集态结构由高结晶度的I 晶型转变为低结晶度的II晶型。

本文通过硫酸水解甲基反应对纸浆进行处理提取CNC,对CNC悬浮液进行浓度处理后以蒸发诱导自组装方式得到内部具有手性向列结构的CNC光子晶体薄膜;研究不同质量分数的CNC、超声时间对CNC光学性能的影响;再分析添加PVA以及碱处理改性对CNC光学性能、柔韧性、亲水性的影响。

1 实 验

1.1 材料与仪器

1.1.1 材料

98%浓硫酸(江苏彤晟化学试剂有限公司);定性滤纸(杭州特种纸业有限公司);氢氧化钠(江苏彤晟化学试剂有限公司);聚乙烯醇(国药集团化学试剂有限公司);蒸馏水(盐城工学院后勤集团);无水乙醇(国药集团化学试剂有限公司)。

1.1.2 仪器

RE-201D旋转式蒸发仪(郑州科泰实验设备有限公司);HC-3018台式高速离心机(安徽中科中佳科学仪器有限公司);SHZ-D循环水式真空泵(浙江黄岩求精真空泵厂);DF-101S集热式恒温加热磁力搅拌器(河南省予华仪器有限公司);UV-1800PC紫外可见分光光度计(日本 Hitachi公司);VERTEX 70红外光谱仪(FT-IR,德国BRUKER公司);Multimode8原子力显微镜(AFM,德国BRUKER公司);JC200D3接触角测量仪(西安明克斯检测设备有限公司);CMT4304 微型控制电子万能试验机(美特斯工业系统有限公司)。

1.2 实验过程

1.2.1 材料制备

1)CNC悬浮液制备。首先剪碎滤纸并用沸水煮烂,再用打浆机磨成纸浆,将纸浆干燥。称取4 g纸浆加入质量分数为64%硫酸进行45 ℃恒温搅拌水解1~2 h,溶液颜色发黄后停止搅拌,加入去离子水终止反应。待溶剂冷却至室温后在10 000 r/min转速下离心。离心后将上层酸液倒掉,对下层沉淀继续重复上述步骤直至离心管中液体变浑浊,不再有分层现象,初步得到CNC悬浮液。将悬浮液倒入透析袋每隔一段时间换一次水,直至pH值呈中性结束透析;旋转蒸发到指定浓度再超声分散,得到CNC悬浮液。

2)光子晶体复合膜的制备。以制备的CNC悬浮液为原料,经稀释得到不同质量分数的悬浮液。光子晶体膜结构色的形成所需溶液质量分数偏高,作为对照,本实验采用的质量分数为5%、8%、10%。

①纯CNC膜的制备。首先将CNC悬浮液置于超声波清洗机中超声分散不同时间,使内部团聚现象消失。然后将溶液倒入培养皿,在30 ℃的自然环境下或放于30 ℃烘箱中烘干成膜。

②CNC/PVA柔性光子晶体复合膜的制备。首先称取一定量的PVA并在高温下溶解后加入到CNC悬浮液中制备共混液,控制PVA的质量分数分别为0%、10%、25%、40%、50%。然后将共混液搅拌5 min并超声均匀分散2 min。最后倒入培养皿中,在30 ℃的烘箱中干燥得到CNC/PVA柔性复合光子晶体膜。

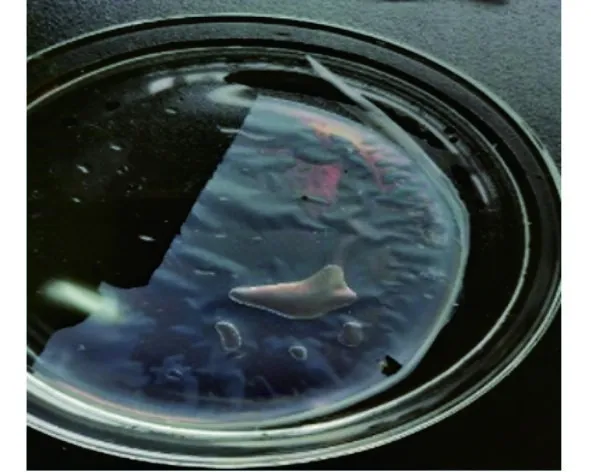

③ 碱处理后的膜。CNC悬浮液不透析,pH值调到3左右直接为光子晶体膜。将酸性膜放入质量分数为12%的NaOH溶液中高温煮0~9 h,之后取出薄膜在自来水下将碱液冲净,再自然风干。

1.2.2 表征与测试

1)试样光学表征。对CNC悬浮液及CNC光子晶体膜进行光学性能分析,本实验采用光学照片和生物显微镜观察方法,光学照片通过拍摄不同角度获得。

2)原子力显微镜(AFM)。对制备的光子晶体膜表面进行扫描成像,观察样品表面粗糙度,通过表征获得样品表面的2D及3D成像。

3)傅里叶红外光谱(FT-IR)。将制备的光子晶体膜与KBr充分研磨并干燥,取粉末压制成样放入红外光谱仪里,使用带有衰减的总反射附件的光谱仪,记录薄膜的红外光谱。扫描范围为400~4 000 cm-1,分辨率为4 cm-1。

4)紫外可见分光光度计(UV-Vis)。将悬浮液稍微稀释,防止溶液相对黏度过大。超声不同时间的悬浮液放入比色皿,用紫外分光光度计测试其透光性。测试过程使用的光波范围是300~900 nm,采样间隔为1 nm,扫描速度定为中速。

5)X射线衍射仪(XRD)。将制备的光子晶体膜放入XRD测试仪中,参数设置分别为速度5(°)/min,范围5°~50°,衍射角2θ用Cu靶照射。

6)吸水性测试。在密闭容器中放置一定量的饱和硫酸铜溶液营造98%的湿度环境,将CNC复合薄膜放入密闭容器中,每隔一定时间拿出称其质量。

7)接触角测试。在薄膜表面加蒸馏水观察薄膜变化情况,得到蒸馏水对光子晶体膜的浸润性。角度范围设置在0°~180°、分辨率0.01°,精度0.1°。将液滴滴在薄膜表面,相机拍摄外形图像并保存,导入图像分析计算出接触角。

8)力学性能分析。用万能试验机测试CNC复合光子晶体膜的力学性能。将复合薄膜裁成10 mm(长)×20 mm(宽)哑铃型样条,每组复合膜裁2个试样,进行测试并记录数据,间距为40 mm,拉伸速度为50 mm/min。

2 结果与讨论

2.1 超声时间对CNC的影响

分别提取质量分数为5%、8%、10%的悬浮液,研究不同超声时间对CNC悬浮液自组装后光学性能的影响,超声功率200 W,调节超声时间为10、20、30 min,结果如图1所示。

(a)未超声 (b)超声10 min

从图1可以看出,在超声波处理过程中,悬浮液逐渐变清澈并呈微微淡蓝色,且超声时间越长,悬浮液就越清澈,透光性越好。未超声时CNC悬浮液内部会发生CNC粒子的团聚,随着超声时间的延长,CNC纳米晶体分散,导致悬浮液越来越清澈且透光性提高。

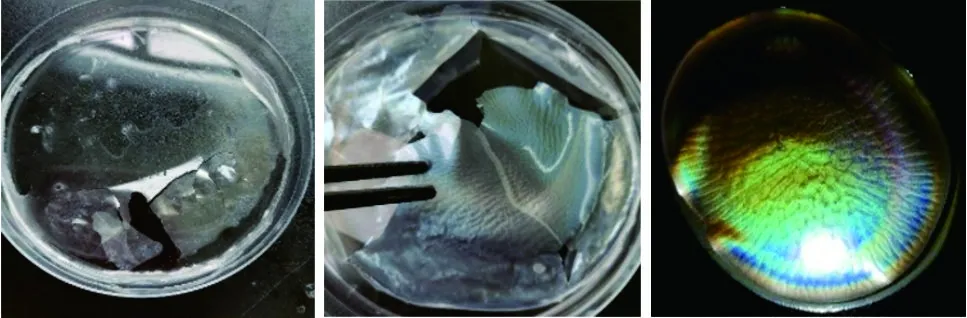

将超声不同反应时间的CNC悬浮液倒入培养皿中放置于30 ℃环境下进行2~3 d的蒸发诱导自组装行为,制成CNC薄膜。不同质量分数CNC膜及超声不同时间的膜样品如图2所示。

(a)5% (b)10% (c)8%

可以看到,质量分数为5%的CNC膜呈透明色,无法呈现虹彩效应;质量分数为10%的CNC膜呈现虹彩色,但不明显;而质量分数为8%的CNC悬浮液干燥形成的膜可观察到明显结构色,即CNC光子晶体膜。由于水的蒸发CNC悬浮液浓缩,形成凝胶或较粘稠的液体,当CNC浓度较高时,发生动力学停滞,降低CNC粒子各向异性的迁移率,锁定在固定位置,当水完全蒸发后,形成虹彩色CNC晶体薄膜。图2(d)~(f)是质量分数为8%的CNC悬浮液超声不同时间后呈现的色彩。可以看出,随着超声时间的增加,红色区域增多,蓝色区域减少,超声时间为10 min的光子晶体膜色彩总体偏蓝,超声30 min的虹彩膜色彩总体偏红。这是由于成膜前能量不断输入,CNC晶体膜内部螺距结构增大,导致CNC晶体膜颜色红移。

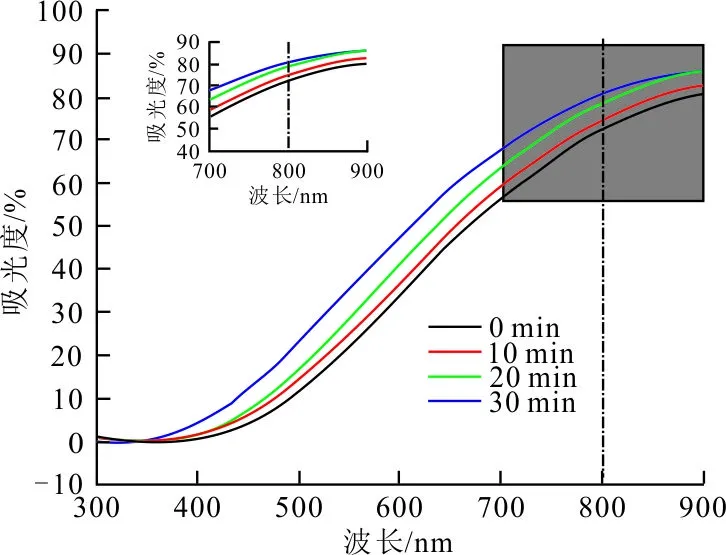

经过紫外可见分光光度计在可见光波范围(300~900 nm)内测试的不同超声时间CNC悬浮液透光率如图3所示。

图3 不同超声时间CNC悬浮液UV-Vis曲线

可以看出,CNC悬浮液表现出优异的透明度,在800 nm波长下,超声0、10、20、30 min,透光率分别为72.2%、74.6%、78.6%、80.5%。随着超声反应时间的增加,波长也随之增加,薄膜颜色红色区域增加。这可能因为输入超声波能量产生的机械破碎作用而产生更多小粒径的CNC,但是表面电荷总值不会发生变化,所以减小CNC的表面电荷密度,增大CNC内部螺距结构,导致CNC薄膜颜色红移。

2.2 改性后CNC复合膜对光学性能影响

聚乙烯醇(PVA)是一种高温下可降解且溶于水的聚合物,具有较好的胶黏作用,可作为增韧改性剂。加入不同含量PVA制备的CNC/PVA柔性光子晶体复合膜如图4所示。

(a)0%PVA (b)10%PVA (c)25%PVA

可以看出,相较于纯CNC膜,CNC/PVA柔性光子晶体复合膜更加柔软,表面平整且力学性能提升。这是因为PVA可以在CNC棒状粒子间起润滑和黏合作用,在悬浮液状态下PVA在CNC之间防止氢键结合过强;但随着PVA含量的增加,CNC/PVA柔性复合光子晶体膜的光学特性变差,过多含量的PVA会降低虹彩色。

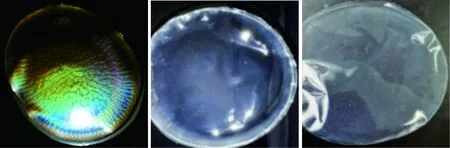

生物显微镜下不同含量的PVA制备的CNC/PVA柔性光子晶体复合膜的光学照片如图5所示。

(a)未加PVA (b)25%PVA (c)40%PVA

从结构色膜的外观可以看出,纯CNC光子晶体膜色彩比较艳丽,复合膜也呈现彩色,但色彩效果随着PVA的含量不同而变化,结构色膜的颜色逐渐由红色向蓝色转移。在加入少量PVA时自组装后结构色膜仍然呈现较明显的红色,在加入25%的PVA后结构色膜呈现蓝绿色,当PVA加入量达到40%时结构色膜变成黄色。加入PVA后光子晶体聚集形成多畴结构且随着PVA含量的增加,粒子间的空隙变小,颜色饱和度下降,导致CNC复合膜颜色红移。

使用NaOH碱处理后的CNC/PVA光子晶体膜如图6。利用含有强Na+的碱中和CNC晶体膜表面的硫酸盐,提升溶液离子的强度,提高CNC光子晶体膜柔韧性,且膜的完整性较好。相较于空白组,碱处理后的CNC/PVA光子晶体复合膜的色彩先红移后蓝移。原因是Na+与CNC晶体膜的相互作用,屏蔽了他们之间的表面电荷并降低库仑排斥的影响,即初始状态晶体转变导致膜的螺距变大,薄膜颜色红移;随着NaOH处理的时间越长,CNC继续降解,减小了CNC悬浮液中粒子间距,自组装时的螺距变小,薄膜颜色蓝移。

图6 碱处理CNC/PVA光子晶体膜

2.3 改性前后CNC复合膜尺寸及形貌图

图7为纯CNC光子晶体膜和CNC/PVA光子晶体复合膜AFM的2D图像。

(a)纯CNC膜 (b)CNC/PVA复合膜

从图7(a)可以看出,CNC呈棒状,且为纳米级别,粒子高度分布在5~12 nm之间,其形状为中间粗、两头尖的针状各向异性材料。由图7(b)可以看出,PVA作为填充剂和黏合剂,填进CNC粒子间隙,但尺寸变化不清晰。这因为薄膜样品表面被AFM探针影响,CNC薄膜质地柔软,而探针是质地坚硬的云母片在敲击样品时轻微挤压,导致观察尺寸变化不清晰。

图8为纯CNC光子晶体膜和CNC/PVA光子晶体复合膜AFM的3D图像。

(a)纯CNC膜

从图8(a)可以发现,CNC纳米粒子有堆叠团聚的现象,这是因为CNC粒径小,比表面积较大,氢键作用力导致团聚现象。从图8(b)可知,加入PVA后CNC内部团聚现象得到缓解,促进了CNC的分散,这是由于PVA本身是一种水溶性聚合物,高温下在水中能很好地分散。但当PVA加入到CNC中,它会包裹在CNC表面,CNC粒子间刚性氢键的作用会被削弱,进而棒状粒子间团聚会降低。

2.4 改性处理后CNC光子晶体膜红外特性

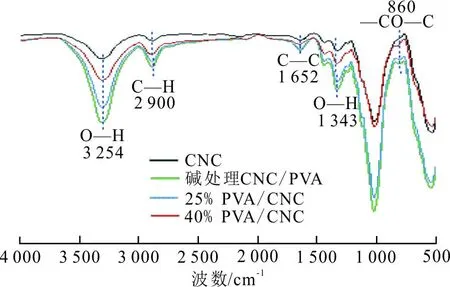

为了更加清晰地了解纤维素改性前后官能团是否发生变化,对纯CNC膜以及碱处理前后不同含量CNC/PVA复合光子晶体膜进行红外分析,结果如图9所示。

图9 不同处理光子晶体膜的FT-IR图

通过对比改性前后的特征峰发现,特征峰基本吻合,表明纤维素改性前后的化学结构没有发生变化。在3 254、2 900、1 343、860 cm-1处表现出明显的峰值,在3 254 cm-1和860 cm-1的峰值则是Ⅰ型晶体的代表峰值,860 cm-1处是不对称环伸缩振动峰,其峰值变化可以区别纤维素I和II晶型。由图可知,随着PVA含量的增加,峰位向波长短方向移动。因为PVA与CNC分子间的羟基连接形成氢键,羟基减少,分子间氢键增多,CNC光子晶体膜的脆性降低,柔韧度增强。经过碱处理,纤维素的晶型由I型向II型转变,O—H伸缩振动区域变宽,随着处理时间的延长,CNC的结晶度降低。

2.5 改性处理对CNC光子晶体膜结晶度的影响

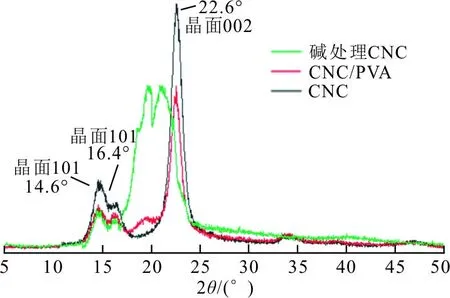

纯CNC膜、碱处理前后CNC/PVA复合光子晶体膜的XRD结果如图10所示。

图10 不同处理光子晶体膜XRD分析

可以看出,纤维素的Ⅰ型晶在14.6°、16.4°、22.6°出现吸收峰,分别对应(101)、(101)、(002)晶面,加入PVA光子晶体膜不会改变CNC晶型。经过一定碱处理后的CNC,其纤维素长链发生部分折叠,结晶度下降,纤维素晶型变为热稳定性更好的Ⅱ晶型。在质量分数12%NaOH溶液高温浸泡下,特征峰出现位置与Ⅰ型没有多大变化。

2.6 改性处理后CNC光子晶体膜耐水性能

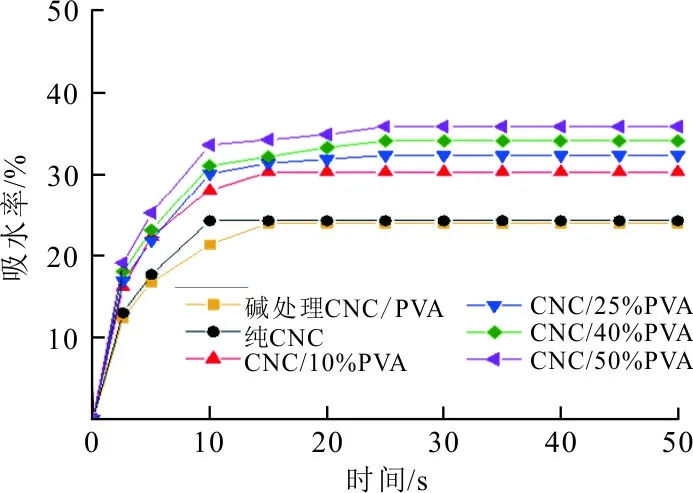

改性前后CNC光子晶体膜的吸水率随时间的变化如图11所示。

图11 改性前后CNC光子晶体膜的吸水率

可以看出,由于PVA的加入CNC光子晶体膜的吸水率增加且CNC薄膜在前15 h变化幅度较大,在24 h后薄膜的吸水性基本平衡。当PVA质量分数分别为10%、25%、40%、50%时,CNC/PVA复合薄膜的吸水率分别为30.3%、32.35%、34.1%、35.8%。随着PVA含量的增加,吸水性越大,这是因为PVA膜制备过程中,湿气会影响PVA的完整性。而碱处理后CNC晶体膜的吸水率为23.9%,比纯的CNC晶体膜吸水率低,表明碱处理之后的复合薄膜耐水性比纯CNC薄膜要高。

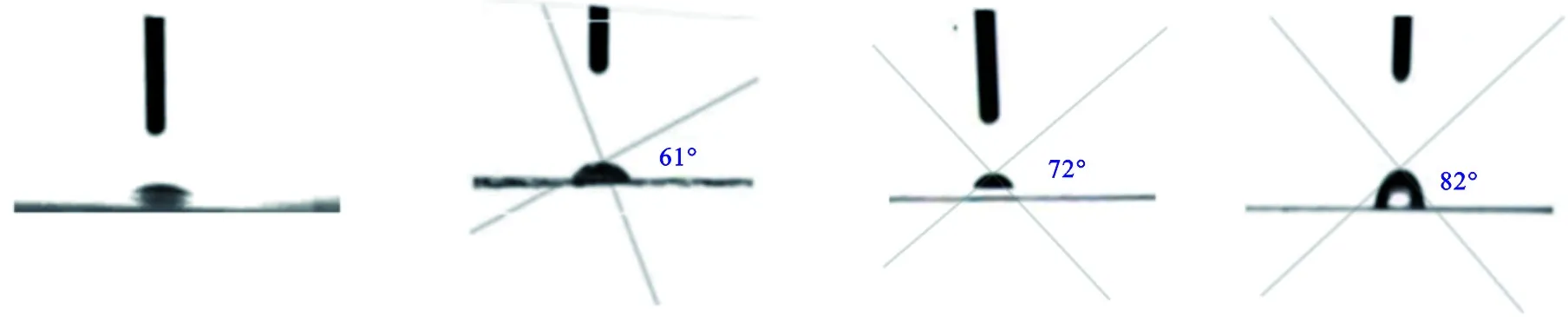

为了进一步说明改性前后的耐水性能,对CNC复合薄膜进行接触角测试,结果如图12所示。

(a)纯CNC膜 (b)溶解2 min (c)溶解3 min (d)溶解4 min

从图12(a)可以看到,液滴滴在纯CNC光子晶体膜表面后迅速被吸收渗透进膜内且薄膜发生溶解,说明CNC膜有较强的亲水性。图12(b~d)为CNC/PVA复合光子晶体膜接触角测试结果,可以看到仍有部分液滴融于薄膜但溶解时间长,接触角的角度较大,但相较于纯CNC膜的强亲水性,加入PVA后亲水性稍有降低,接触角分别为61°、72°、82°,说明CNC复合薄膜具有良好的耐水性能。

2.7 改性前后CNC光子晶体膜力学性能变化

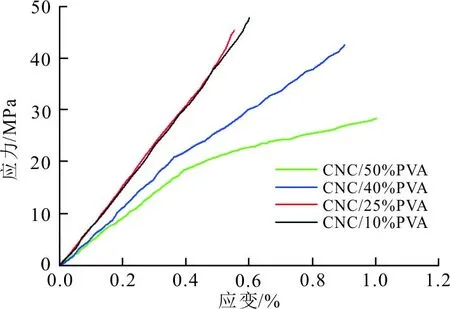

改性处理对CNC光子晶体膜力学性能的影响如图13所示。

(a)应力应变曲线图

由于纯CNC薄膜的开裂以及翘曲现象,其力学性能很难测试,PVA的加入有效抑制了CNC薄膜的脆性,增加了柔韧性。由图13(a)可以发现,PVA的加入可以提高CNC晶体膜的韧性,但却不能大幅度提升其力学性能;当PVA增加至50%时复合膜有较好的力学性能,却不显现颜色。从图13(b)可以知道,CNC/10%PVA、CNC/25%PVA、CNC/40%PVA、CNC/50%PVA复合薄膜的拉伸强度/断裂伸长率分别为47.8 MPa/0.6%、45.3 MPa/0.55%、42.6 MPa/0.9%、28.2 MPa/1%。随着PVA含量的增加,复合薄膜的抗张强度降低,断裂伸长率增加,其柔韧性得到改善。不同碱处理时间对CNC/PVA复合光子晶体膜力学性能影响结果如图13(c)、(d)所示。可以看出,当质量分数12%的NaOH处理CNC/PVA复合光子晶体膜,其柔韧性大大提高。处理0、3、6、9 h时,复合薄膜的拉伸强度/断裂伸长率分别为35.2 MPa/0.38%、85.6 MPa/5.05%、95.7 MPa/6.7%、91 MPa/8.3%;碱处理时间越长,其断裂伸长率越大,可能原因是未处理的CNC晶体膜受力后CNC棒被抽出,有明显的断裂现象,而碱处理后CNC棒粘连在一起,CNC之间边界模糊,可保留CNC膜有序的层层结构,且随着处理时间的延长,层与层之间更加融合从而提高了CNC晶体膜的力学性能。

3 结 论

1)酸水解法制备的CNC悬浮液质量分数为8%时,通过超声时间的长短蒸发溶剂后可得到不同色彩效果CNC光子晶体薄膜。

2)加入不同含量的PVA以及碱处理改性后的复合膜,色彩会发生明显变化,且CNC薄膜的柔韧性以及薄膜的耐水性有一定提高。