刀具顶角对三维编织复合材料钻孔质量及力学性能的影响

2022-02-16马静妍贺辛亥梁军浩梁欢欢周光瑞郭金磊王龙跃

马静妍,贺辛亥,梁军浩,梁欢欢,周光瑞,郭金磊,王龙跃

(西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

三维碳纤维增强复合材料[1-2](3D carbon fiber reinforced composites,3D-CFRP)较传统二维复合材料具有结构整体性的优点,克服了分层缺陷的产生,在航空航天等领域得到广泛了应用[3-4]。现代飞机结构中碳纤维复合材料的连接方式仍然以机械紧固为主。钻孔会对碳纤维增强复合材料零件的机械性能造成损伤,钻孔刀具影响复合材料开孔质量及应力分布,而应力集中将导致复合材料的缺口处拉伸强度显著降低[5]。

近年来,许多学者研究了3D-CFRP钻孔加工工艺。郭玲等就高速切削CFRP过程中出现的刀具磨损问题,总结出如何选用刀具材料,并对刀具的结构、几何参数进行优化以减少分层产生[6];刘汉良等将加工刀具分类,探索了不同钻头和铣刀对芳纶纤维加工质量的影响[7];段宝等就钻头材料及加工参数等几个方面分析了钻孔参数对复合材料加工质量的影响,得出硬质合金钢钻头加工过程中复合材料磨损较少[8];李晶等研究加工参数对钻削轴向力的影响,发现钻削轴向力受主轴转速、进给量的影响显著[9];ENEYEW等用金刚石八面钻对碳纤维复合材料钻孔,研究了材料的加工损伤与表面质量,发现纤维拔出区域和刀具进给速度有关[10];张明辉和刘畅等通过实验数据并结合数值模拟,发现分层后层合板疲劳强度只有静强度的67%~77%[11-12]。上述研究发现,在碳纤维层合板钻孔工艺中,选用合理的加工刀具及加工参数能有效提高加工精度。但层合板加工过程中不可避免发生分层问题,材料强度也大为降低。针对这些问题,文献[13-14]研究发现,三维编织结构有良好的损伤容限性能,能有效避免钻孔时材料的分层现象;梁双强等研究开孔三维编织复合材料强度,发现所有三维编织复合材料开孔后均能保持75%及以上的拉伸强度[15-16];GUO等分析开孔板渐进损伤,发现孔边应力集中主要分布在经纱上,孔边并未有分层缺陷,主要失效模式为经纱断裂和拔出[17];TURKI等对比了钻孔对2D和3D碳/环氧复合材料性能的影响,测试了2种钻孔几何形状下的钻孔缺陷,发现使用短钻头产生的缺陷较小[18];CADORIN等研究了加工参数对3D编织复合材料的加工质量的影响和磨损机制,发现磨损机制由孔侧面的磨损现象驱动,与取芯钻相比,麻花钻更具耐磨性[19-20]。

目前,关于机械加工方式对碳纤维复合材料钻孔质量及力学性能影响的研究多集中于层合板,而三维编织结构使得复合材料能在加工后保留更大强度,避免了层合板分层问题。为了评价开孔刀具结构的加工能力,基于三维编织技术本文选用顶角分别为118°、135°的2种麻花钻对复合材料进行孔加工,通过分析开孔后的拉伸性能、出口缺陷及断裂形貌,检测三维编织复合材料加工质量,研究不同刀具的钻孔缺陷对三维编织复合材料加工质量及力学性能的影响。

1 实 验

1.1 材料与试样

所用纤维为日本东丽碳纤维(CF)T300-6K,增强纤维的性能参数为断裂强度3.5 GPa,拉伸模量230 GPa,密度1.76 g·cm-3;树脂为双组份环氧树脂YT-CC302S,昆山易拓复合材料有限公司产,性能参数为黏度200~300 mPa·s,抗压强度320 MPa,弯曲强度230 MPa。

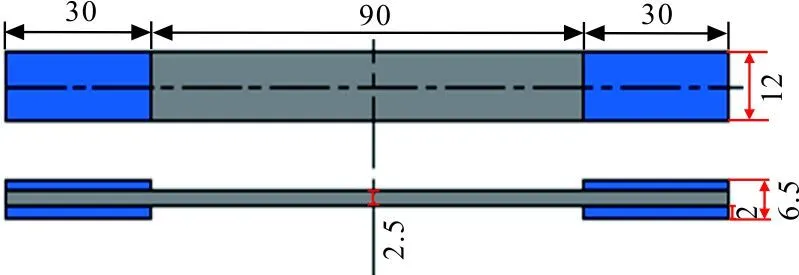

使用Edwards RV12真空泵(东莞皓日机电设备有限公司),采用真空导入成型工艺(VIP),在真空负压条件下,利用树脂流动和渗透对密闭可加热模具内的三维编织织物增强材料浸渗,制备了3D-CFRP复合材料[21-23]。根据GB/T33613—2017制备标准试件。无孔和有孔试样的尺寸如图1(a)、(c)所示,实际试件如图1(b)、(d)所示,试件尺寸单位为mm。

(a)无孔试样尺寸

1.2 仪器与设备

本实验所用加工刀具分别为高速钢(HSS)麻花钻和硬质合金钢(TS)麻花钻(美国巴赛特有限公司)。其中HSS钻头顶角为118°,TS顶角为135°,分别记为HSS118及TS135。采用Proxxon FF230精密台式钻床(德国普颂德科贸易有限公司)钻孔,采用UTM5504型万能试验机(深圳三思试验设备有限公司)测试复合材料的拉伸性能。复合材料的加工缺陷用超景深显微镜VHX-5000观察;断面形貌则使用扫描电子显微镜QUANTA-450-FEG(美国FEI公司)观察。

1.3 性能测试

按照ASTM D5766标准测试3D-CFRP复合材料试样的拉伸性能,加载速度为2 mm/min,每组数据取3个有效值,并求平均值。拉伸强度根据式(1)计算。

σt=F/(b×h)

(1)

式中:F为屈服载荷,N;b为试样宽度,mm;h为试样厚度,mm。

2 结果与讨论

2.1 拉伸强度

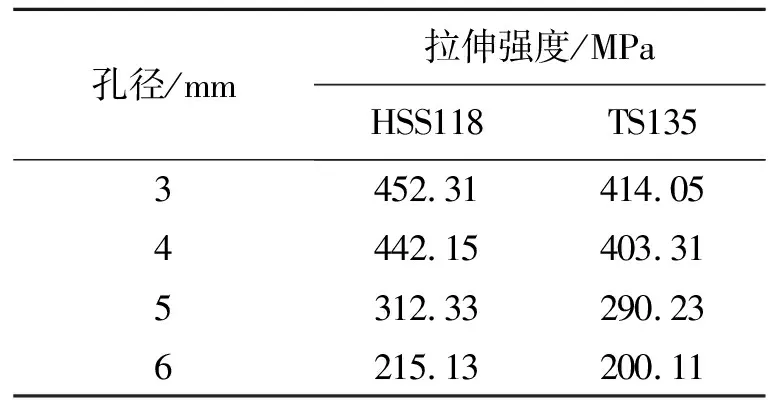

2种刀具加工的不同孔径3D编织复合材料拉伸强度如表1所示。

表 1 2种刀具加工的3D-CFRP拉伸强度

从表1可以看出:当切削刀具为HSS118时,3D-CFRP在加工孔径为3、4、5、6 mm时的拉伸强度都比切削刀具为TS135时的强度要高。在孔径为4 mm时,两者强度差距最大,HSS118钻削下的强度比TS135的高9.63%;其他孔径下,前者强度皆比后者高7.51%~9.18%。

可见,在相同加工工况下,HSS118加工的复合材料损伤容限比TS135加工的复合材料高,材料所受破坏程度更小,破坏后保留的拉伸强度更高。在实验中,同时测试了无开孔的拉伸试样,其拉伸强度为580.01 MPa。与无开孔试样拉伸强度对比,开孔后三维编织试样的强度下降22%~30%,而层合板结构件开孔后强度下降42%~55%[17]。因此,三维编织结构相较于层合板有更好的损伤容限。

复合材料的拉伸应力-应变曲线如图2所示,图例中前面的字母与数字代表刀具型号,最后一位数字代表孔径大小(mm)。

图2 2种3D-CFRP准静态下的应力-应变曲线

从图2可知:3D-CFRP由于开孔缺陷,应力-应变未呈线性变化,但在拉伸载荷下仍发生了典型的脆性断裂,表现为随着应变增加到一定数值后应力直接降低,不存在屈服阶段。通过拉伸应力-应变曲线也可以看出,开孔刀具的不同也对拉伸性能产生了一定的影响。从图2还可以观察到,用HSS118加工的材料的损伤容限更好,其加工后的材料相较于TS135加工后的材料刚度更大,强度更高,因而能够承受更大应力,产生更小变形。

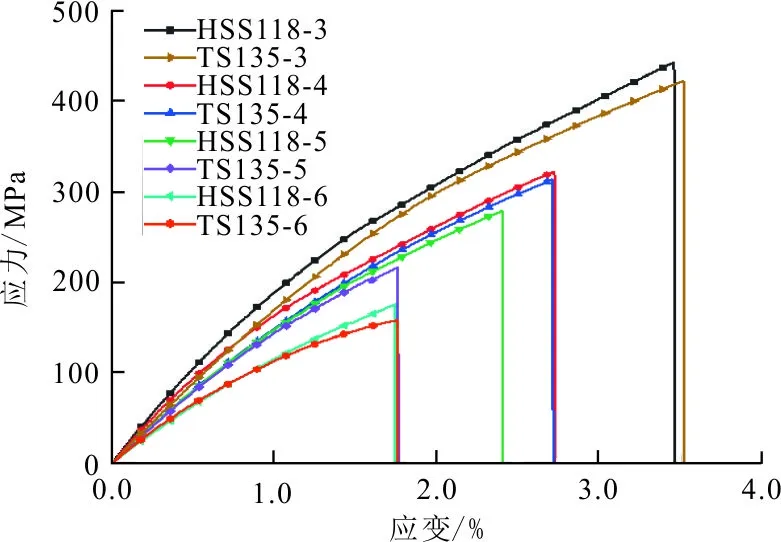

出现这种情况的原因是钻削过程中轴向力不同。影响钻削轴向力的因素很多,如刀具材料与几何结构、钻削参数和冷却液等,其中刀具几何结构影响最大[24]。在钻削过程中,钻削力主要来源于切削过程中纤维材料和树脂基体对刀具产生的回弹抗力、刀具与切屑、孔壁表面之间的摩擦力等,如图3所示。

图3 钻削力示意图

由于钻头的对称性,主副切削刃产生的径向分力大小相等方向相反而相互抵消,其余力则合成为轴向力FZ。轴向力对材料进行切削作用,即有

FZ=FZ1+FZ2+FZ3

(2)

FX2=FX3

(3)

式中:FZ1为横刃力;FZ2为主切削刃力;FZ3为副切削刃力;FX2、FX3分别为主副切削刃径向分力。

HSS118顶角为118°,在同种加工参数下,钻头产生的主切削刃力FZ2比TS135的要大,材料去除率更高,使得钻削过程更快更顺利,减少了钻削过程中材料碎屑对孔壁的摩擦破坏时间,对材料的破坏程度更低。TS135钻头顶角大,使总轴向力FZ增大,过大的轴向力引起钻削过程的不稳定。钻头顶角的减小使得钻头前角减小,单位长度切削刃的轴向力减小,使切削更稳定,造成的破坏更小,使材料能够更大程度保持其原有性能。

2.2 复合材料破坏分析

2.2.1 加工质量

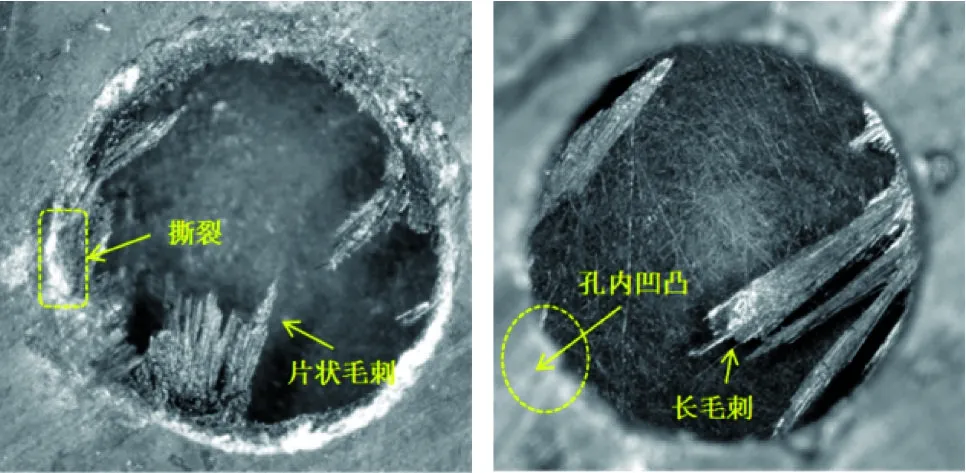

3D-CFRP在钻削加工中易出现毛刺、撕裂及表面质量差等加工损伤。加工损伤过大会严重破CFRP 构件质量,危害构件的服役性能,缩短构件的服役期限[25]。即使三维编织技术有效解决了CFRP层合板加工中出现的分层问题,在钻削实验中试样仍出现了不同程度的其他加工损伤。其中最为明显的是毛刺和撕裂缺陷。用超景深显微镜VHX-5000观察孔周围加工情况,放大倍率50倍,复合材料开孔内部形貌如图4所示。

(a)HSS118 (b)TS135

图4(a)是HSS118加工后孔的毛刺和撕裂图。从图4可以看出,HSS118加工损伤主要为出口处片状毛刺和试样入口处的撕裂。图4(b)是TS135开孔的损伤形貌图。与HSS118不同的是,它的毛刺多为细毛刺,孔入口处并无明显撕裂,但可以观察到孔内出现了内表面凹凸不平的情况。

毛刺通常出现在复合材料的钻削出口处。对毛刺缺陷的评价,存在一维和二维评价方法。一维评价方法只考虑毛刺长度的影响,无法对毛刺缺陷进行全面地描述和评价。因而,采用二维面积法评价毛刺缺陷。毛刺缺陷的严重程度通过毛刺因子δ量化,可表示为

δ=A0/A

(4)

式中:A0为毛刺面积;A为加工孔的公称面积。首先用Photoshop软件勾勒出毛刺实际轮廓,如图4(c)、(d)所示,再用ImageJ软件测量出毛刺缺陷面积。通过上述方法可以得到HSS118钻孔毛刺因子δ1=0.136 7,TS135钻孔δ2=0.140 4。

可见,δ1<δ2。相较于TS135加工后的试样,HSS118加工后产生的毛刺较少,加工质量较高,对构件的破坏程度更低。在钻削过程中,随刀具旋转,切削角φ在0°~180°之间循环变化。当φ位于0°~90°之间,刀具会对工件材料产生负方向的剪应力。因此可将加工过程分为2个阶段,切削角为锐角时称为正剪切,切削角为钝角时称为负剪切。从材料力学理论分析:正剪切相当于在纤维方向上受到拉应力,而横向受到压应力;负剪切时,纤维方向上受到压应力,而横向受到拉应力。碳纤维复合材料纤维方向的抗拉强度大于抗压强度,而横向的抗压强度大于抗拉强度,因此工件处于负剪切时更容易被切断。因而,正剪切时,材料不易被剪断,容易形成毛刺缺陷。TS135顶角较大,顶角增大时,钻头的锋利程度就会减小,耐磨性增大。在正剪切区域内循环时,不易钻透最后一层材料,产生的毛刺、撕裂缺陷会更加明显。

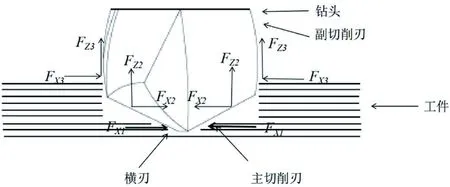

2.2.2 断口破坏形态

未钻孔的3D-CFRP试样在拉伸试验过程中并未出现明显的形变和声响。随着拉力的不断增大,试样到达应力极限发生断裂,在断裂同时发生巨大声音,且断裂不总是发生在样品中间位置,表现出脆性材料的破坏特性。主要是由于树脂开裂和碳纤维断裂所导致。钻孔后的试样在受拉初期,在孔边界区域有细小裂纹;随着裂纹的逐步扩展,最后在孔周边发生脆性断裂。可能是由于拉伸载荷作用下,裂纹会沿着孔周边和编织角方向扩展,导致试样失效。在拉伸载荷作用下,孔周边应力集中点应位于孔边界与外部所施载荷方向的相交之处,因此缺陷必然会先从该应力集中点发生,并在应力集中区域内扩展。随着缺陷的逐渐增大,破坏结构件的整体性,致使试样完全失效。

2种刀具加工下的试样断裂样貌也略有不同。图5为2种试样断口形貌图,其中1~3为TS135加工试样,4~6为HSS118加工试样。

图5 2种3D编织复合材料断口形态

TS135加工试样裂纹多沿着编织角方向横向扩展,最终失效,断口平整;而HSS118加工试样有明显的裂纹,裂纹则沿着编织角方向纵向扩展,最终失效,断口较为不规则。两者都符合上述失效方式,但TS135加工缺陷更长,所以裂纹会在应力集中处随较长缺陷延展,造成断口平整的现象;而HSS118加工有撕裂缺陷,所以断裂时会在撕裂处发生“扯断”,造成断口不平整现象。

根据其结构特点可知,三维编织复合材料拉伸失效主要表现为纤维拉拔和纤维断裂。由于其编织结构的特点会伴随着局部区域的纤维“扭折”,有利于减缓试样的失效[26]。试样断口的扫描电镜照片如图6所示。

(a)HSS118开孔断口形貌(×200) (b)标准HSS118开孔断口形貌(×1 000)

图6(a)、(b)是HSS118开孔断口处的形貌。试样在拉伸载荷作用下,纤维的破坏以纤维拔出断裂为主,断面不平整,有较多纤维拔出。从图6(b)还可以观察到,拔出纤维的表面并不光滑,附着有浸渗的树脂基体,说明纤维的拔出不是由于基体与纤维界面结合不良问题引起。图6(c)、(d)是TS135开孔断口处的形貌。TS135开孔的试样在拉伸力作用下以纤维整束剪切断裂为主,只有少量的纤维拔出,纤维束断裂面较为平整。造成两者差异的原因是试样在拉伸载荷下失效时,TS135加工缺陷较为细长,裂纹在应力集中处随较长缺陷延展,所以纤维束断裂平整;而HSS118加工试样有撕裂缺陷,呈块状,断裂时会在撕裂处发生纤维“扯断”,出现上述纤维拔出现象。

3 结 论

1)同种加工工况下,HSS118加工后材料的损伤容限比TS135刀具加工的材料更好,所受破坏程度更小,拉伸性能更好,能更大程度保留试样原有的刚度和强度。HSS118钻削下的材料拉伸强度比TS135的高7.51%~9.63%。

2)相同加工工况下,两种刀具加工后的孔周边都出现了不同程度的加工损伤,TS135刀具加工下的毛刺因子比TS118的大2.01%。HSS118加工后的缺陷多为片状毛刺,毛刺面积较小,且出口处伴有轻微的撕裂现象;TS135加工后的缺陷多为细毛刺,毛刺长度较长,分布区域较广,且孔内伴有凹凸不平的缺陷。

3)TS135加工试样无较长裂纹且断口与断面略微平整,而HSS118加工试样则有裂纹产生,断口呈不规则撕裂状。2种刀具加工下的复合材料的失效形式均为沿孔周边向外扩展,致使试样失效。