不同位移幅值对钴基涂层高温微动磨损性能的影响

2022-02-16曹晓英

曹晓英, 张 强

(东方汽轮机有限公司, 四川 德阳 618000)

0 前 言

涡轮转子是航空发动机和重型燃气轮机的核心部件,透平是推动转子旋转极其关键的零部件,叶片高温部件摩擦副接触部位采取紧度设计,为简洁高效的干摩擦阻尼结构[1]。 在高温、气动力、轴向力、周向力、机械振动等条件的耦合交互作用下,摩擦副接触部位在高速旋转时发生磨损,随时间推移使接触部位持续摩擦和碰磨,严重时将导致透平部件发生磨损失效及断裂而造成严重事故。 因此,提高透平高温部件摩擦副工作面耐高温微动磨损性能显得尤为重要。 CoMoCrSi系涂层是一种高Co、高Mo、高Cr 的合金涂层,涂层硬度高、摩擦系数低[2],具有优异的耐腐蚀、抗氧化和耐磨损的高温性能[3],在透平高温部件摩擦副工作面处采用热喷涂工艺制备钴基耐高温微动磨损涂层是提高燃气轮机高温部件服役寿命行之有效的方法,已被国外航空发动机及重型燃气轮机主机厂采用,并对我国实施了技术封锁,因此,开展透平高温部件钴基耐高温微动磨损性能研究工作具有重大战略意义。 国内主要在等离子喷涂CoMoCrSi 系涂层制备工艺方面开展了试验研究工作,对涂层耐高温微动磨损性能研究较少,本工作采用氧气助燃超音速火焰喷涂工艺制备了CoMoCrSi系涂层,并对比了在不同微动磨损试验条件下磨损性能的差异。

1 试 验

1.1 涂层制备

本试验采用氧气助燃超音速火焰喷涂工艺在In738 试样表面制备钴基高温微动磨损涂层,试样(静止件)规格为10 mm×10 mm×20 mm,喷涂面为10 mm×20 mm,喷涂前进行喷砂粗化处理。 采用团聚烧结工艺制备的喷涂粉末,名义成分为Co17.5Mo4.5CrSi,粉末粒径10~45 μm,粉末松装密度4.2~4.8 g/cm3,粉末流动性(50 g)17~22 s。 喷涂参数:氧气873.20~920.40 L/min,燃油0.30~0.33 L/min,载气9.91~10.85 L/min,送粉转速5.0~5.5 r/min,喷涂距离370~380 mm,涂层厚度0.2~0.3 mm。 喷涂完成后,采用800 号砂纸抛磨处理,再进行微动磨损试验。

1.2 高温微动磨损试验

在自制高温微动磨损试验机上进行涂层高温微动磨损性能试验,试验过程为上试样(运动件)在一定载荷和循环次数条件下,按设定的位移幅值在下试样(静止件)表面进行往复式滑动。 试验设计接触面应力为20 MPa,法向加载载荷为20 N,往复循环次数为105次,设计对摩副为涂层/涂层,依据接触应力和试验载荷设定值,上试样(运动件)接触面积设计为1 mm2。 试验温度400 ℃,接触应力20 MPa,循环次数为105次,位移幅值30,60,90 μm。

1.3 测试分析

采用DMI5000M 光学显微镜观察涂层表面、截面金相组织;并采用HVS-1000 型维氏硬度计测试涂层硬度,随机测试6 个点,载荷3 N,保持10 s。

通过高温微动磨损试验机采集数据获取摩擦系数曲线。 采用ContourGT-X3 型白光干涉扫描仪测量磨痕(下试样)的三维磨损体积,并计算了磨损率。 磨损率(W)的定义是单位法向载荷下,单位长度的磨损体积,即W=V/(F×L)[4]。 式中:V为磨损体积,mm3;F为法向载荷,N;L为总位移行程,m。 采用JSM-6610LV型扫描电镜(SEM)及X-MAX50 INCA-250 能谱仪(EDS)观察磨痕表面形貌及分析元素成分。 采用X’Pert PRO MRD/XL 型X 射线衍射仪(XRD)对磨痕表面进行了物相分析。

2 结果与讨论

2.1 涂层金相组织及硬度

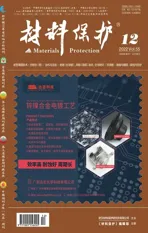

采用超音速火焰喷涂工艺制备的涂层组织致密,孔隙率小于1%;厚度约0.3 mm;涂层与基体界面无分离。 涂层截面(喷涂态)和表面(磨损试验前)金相组织见图1。 随机测试6 点,硬度值分别为690,779,727,857,635,636 HV3N。

图1 涂层金相组织Fig. 1 Micro-structure of coating

2.2 摩擦系数

图2 是涂层与涂层为对摩副,分别以30,60,90 μm的位移幅值循环对摩的摩擦系数曲线。 从摩擦系数曲线可以看出,当位移幅值为30 μm 和60 μm 时,摩擦系数呈波动上升趋势,循环次数分别达到1 000 次和4 000次时,摩擦系数稳定于0.35 和0.55左右并保持至105次循环次数; 当位移幅值增加到90 μm 时, 摩擦系数一直处于波动状态,摩擦系数先增加到0.72,在30 000次循环次数时达到最大值0.77,又逐渐降低至0.55~0.75 范围内波动,最终保持在0.75 至105次循环结束。

图2 不同位移幅值对摩条件下的摩擦系数曲线Fig. 2 Friction coefficient curves at different displacement amplitudes

2.3 磨损率

图3 是涂层与涂层为对摩副,分别以位移幅值30,60,90 μm 循环对摩后的磨痕三维轮廓,并通过专用软件测定磨损体积值。

图3 不同位移幅值对摩条件的涂层表面三维轮廓Fig. 3 Three - dimensional profile of coating surface at different displacement amplitudes

从图3 可以看出,在不同位移幅值测试条件下,随位移幅值增加,由于磨痕深度不同则试样表面的峰、谷深度不同,涂层三维形貌由星点状凹坑逐渐向断续浅凹坑、连续深凹坑发展;位移幅值为30,60,90 μm 分别对 应 的 磨 损 体 积 为 75 880.883, 162 689.172,294 622.938 μm3。

通过公式计算,30,60,90 μm 位移幅值条件下的磨损率分别是3.16×10-4,3.39×10-4,4.09×10-4mm3/(N·m)。 可以看出,随位移幅值增加,涂层磨损率增加;位移幅值越大,凹坑越深,摩擦系数波动越大。

2.4 磨损形貌及微区成分

图5 位移幅值60 μm 循环对摩后的磨痕SEM 形貌及能谱Fig. 5 SEM morphology and energy spectrum at displacement amplitude of 60 μm

图4~图6 是涂层与涂层为对摩副,分别以位移幅值30,60,90 μm 循环对摩后的磨痕SEM 形貌及微区能谱。 从磨痕形貌可以看出,当位移幅值为30 μm 时,磨痕表面相对平整,磨痕呈分散块状分布,无明显犁沟形貌; 由于轻微塑性变形导致的层状堆叠,涂层表面剥落, 磨损机理主要为轻微的塑变及剥层。 当位移幅值为60 μm 时,磨痕表面接触面积增加且连成片状区域,出现大量犁沟形貌和显著的黏着磨损塑变区域,由于轻微塑性变形导致的层状堆叠,涂层轻微变形,磨损机理主要为磨粒磨损和黏着磨损[5]混合机制。 在黏着磨损初期(温度逐渐升温),由于氧化现象的产生,金属元素软的特性及润滑作用使表面延展性更好,磨损均匀稳定[6],摩擦系数平稳;在黏着磨损后期,黏着磨损区域脆化而形成脆性断裂[4]。 当位移幅值为90 μm 时,磨痕表面较粗糙,并且出现了大量犁沟形貌(主要)和显著的黏着塑变磨损、裂纹、剥落,结合摩擦系数波动现象分析,粗糙的表面和大量的犁沟是摩擦系数波动的主要因素,磨损机理主要为磨粒磨损[7]伴黏着磨损机制,黏着磨损区域脆化而形成裂纹。 总体而言,随位移幅值增加,磨损机制从轻微塑变向磨粒磨损及黏着磨损混合机制、磨粒磨损伴黏着磨损机制发展。 从EDS 图可以看出,Co,Mo,Cr,Si,O 5 种元素峰值明显,是微区的主要成分。 在3 种位移幅值条件下,O 元素含量都大量存在,氧化现象在最小位移幅值试验条件下已发生,O 元素在60 μm 时含量达到最大,90 μm 时O 元素含量下降。 SEM 形貌及微区成分比例可以看出,在不同的磨损机制影响下,随位移幅值增加,涂层表面由于表面的氧化、摩擦导致了表面材料剥落-再氧化-再剥落的规律演变过程[8]。

图4 位移幅值30 μm 循环对摩后的磨痕SEM 形貌及能谱Fig. 4 SEM morphology and energy spectrum at displacement amplitude of 30 μm

图6 位移幅值90 μm 循环对摩后的磨痕SEM 形貌及能谱Fig. 6 SEM morphology and energy spectrum at displacement amplitude of 90 μm

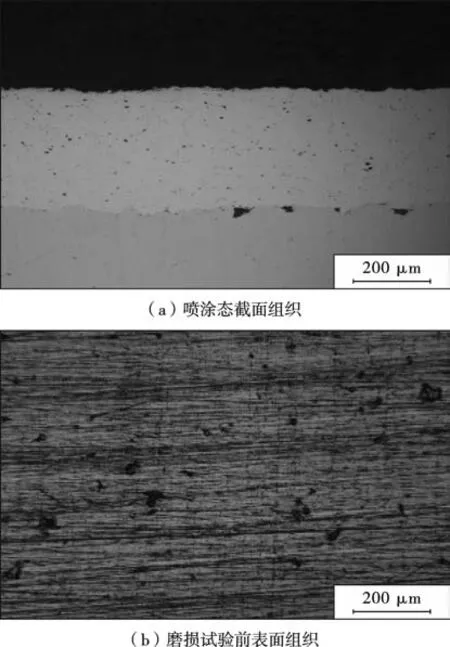

2.5 物 相

图7 是涂层与涂层为对摩副,分别以位移幅值30,60,90 μm 循环对摩后的磨损区域XRD 谱。

图7 不同位移幅值对摩条件下磨痕XRD 谱Fig. 7 XRD patterns of wear marks at different displacement amplitudes

从XRD 谱中可以看出,由于超音速火焰喷涂工艺制备涂层的过程是快速冷却非平衡凝固的过程[9],钴基涂层的结晶度比较低,呈现非晶态。 不同的位移幅值循环对摩,涂层的主要组成相无变化,主要由Co7Mo6、Co3Mo 及Co3Mo2Si相组成,未检测到氧化物相产生;由于T800 是钴基T 系合金的代表,T800 合金在制备态的组织应为钴基固溶体,其基体上可析出大量含有Si 和Mo 元素的Laves 相,Laves 相具有六方密排晶体结构,其成分相当于Co3Mo2Si[10,11]、Co7Mo6[12]和CoMoSi[11],且固溶了大量Cr、Mo 和Si 的钴基固溶体为亚稳的面心立方结构晶型[13],与经微动磨损试验后的涂层XRD 谱比较,涂层仍然主要为原始态的钴基相结构,涂层表面氧化轻微,且微动磨损区域小(接触面积1 mm2,位移幅值<100 μm),产生的氧化相含量较少,氧化相的峰较难发现。

3 结 论

采用氧气助燃超音速火焰喷涂CoMoCrSi(T800 系列)涂层,对比了不同位移幅值条件下的涂层高温微动磨损性能特点,分析了涂层微动磨损形貌特征和磨损机制。 得出以下主要结论:

(1)当位移幅值为30 μm 和60 μm 时,摩擦系数呈波动上升趋势,摩擦系数最终稳定于0.35 和0.55 左右并保持至105次循环次数;当位移幅值增加到90 μm时,摩擦系数一直处于波动状态。

(2)随位移幅值增加,涂层表面磨痕面积与深度都增大,磨损体积和磨损率同时增加,磨损率与磨损体积呈正比关系。

(3)随位移幅值增加,磨损机制从轻微塑变向磨粒磨损及黏着磨损混合机制、磨粒磨损伴黏着磨损机制发展。

(4)超音速火焰喷涂工艺制备的钴基涂层结晶度比较低,呈现非晶态。 不同的位移幅值循环对摩条件下,微动磨损区域涂层的主要组成相无变化,主要由Co7Mo6、Co3Mo 及Co3Mo2Si 相组成。