焙烧炉筒体结构强度有限元分析*

2022-02-16张伟亚宋晓良邱永宁王成强

张伟亚,宋晓良,邱永宁,王成强

(1.中石化安全工程研究院有限公司,山东青岛 266104 2.天华化工机械及自动化研究设计院有限公司,甘肃兰州 730060 3.中国石化石油化工科学研究院,北京 100083)

0 前言

在催化剂工业生产中,焙烧过程是重要的环节之一,可选择微波焙烧炉、回转式焙烧炉、立式焙烧炉和辊道窑等焙烧设备实现[1]。焙烧炉工作环境通常在800 ℃左右,对设备尤其是筒体的长周期运行带来挑战。于文溪等[2]通过金相分析法对炉体开裂原因进行了分析,发现由于氧化腐蚀、蠕变导致材料劣化,热循环导致的热疲劳是炉体失效的主要原因。张一凡等[3]发现断裂部位多集中在支撑部位,弯曲应力和温差应力等因素是导致炉体断裂的主要因素。周文昌等[4]对运行6年发生炉筒开裂的分子筛焙烧炉进行了分析,提出加焊角钢来提高筒体刚度,降低交变应力。闫俊杰[5]针对焙烧炉故障,提出了筒体在线修复方案。为避免筒体在运行过程中发生故障,焙烧炉在设计过程中需充分考虑各因素的影响。本文针对焙烧炉筒体进行了有限元分析和强度校核,考虑热应力、运行压力和重力的影响,同时分析外部对流、保温层和进气温度对筒体局部应力的影响。

1 焙烧炉筒体有限元分析

1.1 实体建模及网格划分

焙烧炉筒体尺寸参数:加热段6 000 mm,保温段2×800 mm,加热段厚度300 mm,非保温段2×1 000 mm。筒体内径600 mm,外径628 mm,壁厚28 mm。

加热段800 ℃,腔体内辐射传热,辐射系数0.4,不考虑气体对流和物料带来的热损失。保温层为玻璃纤维棉,空气对流系数0.005 mW/(mm2·℃),周围环境温度25 ℃。计算载荷:热应力+内压(0.6 MPa)+重力。

由于采用顺次耦合分析,传热分析单元类型为DC3D8,应力分析单元类型为C3D8R。全局布种,单元尺寸50 mm,厚度方向单元数4。单元数66 156,节点数79 681。网格图形如图1所示。同时,建立两条路径进行结果分析。

图1 筒体+保温层结构及网格划分

1.2 材料属性

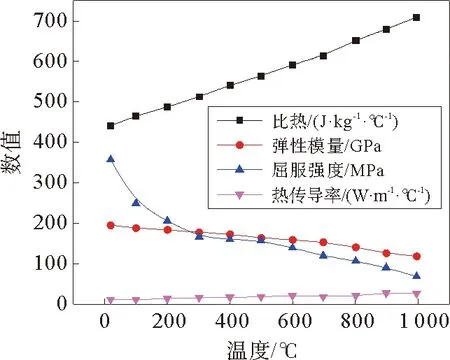

材料Incoloy 800 HT[6],密度8 g/cm3,热膨胀系数15.020 9×10-6/℃,热物性参数随温度变化曲线如图2所示。

图2 Incoloy 800HT热物性参数

玻璃纤维棉材料性质:密度32 kg/m3,热传导率0.049 mW/(mm·℃),比热6.70 J/(kg·℃)。

2 结果与讨论

2.1 温度场和应力场

如图3所示,在筒体外部均匀稳态传热,筒体内部通过辐射向封头部位传热。封头部位温度为379 ℃,材料当前温度下许用应力106 MPa,远大于封头处的应力39.73 MPa,不作为关注重点。为使得温度平稳过渡,筒体周围铺设保温层。保温层远离恒温段方向温度梯度较大,表面从694 ℃降至44 ℃,同时在保温层边缘处筒体部位应力较大,达到26.16 MPa,大于材料800 ℃下的许用应力15 MPa(JB/T 4756—2006 《镍及镍合金制压力容器》),不满足常规压力容器设计要求,需要进行分析设计。

图3 筒体温度场和应力场分布

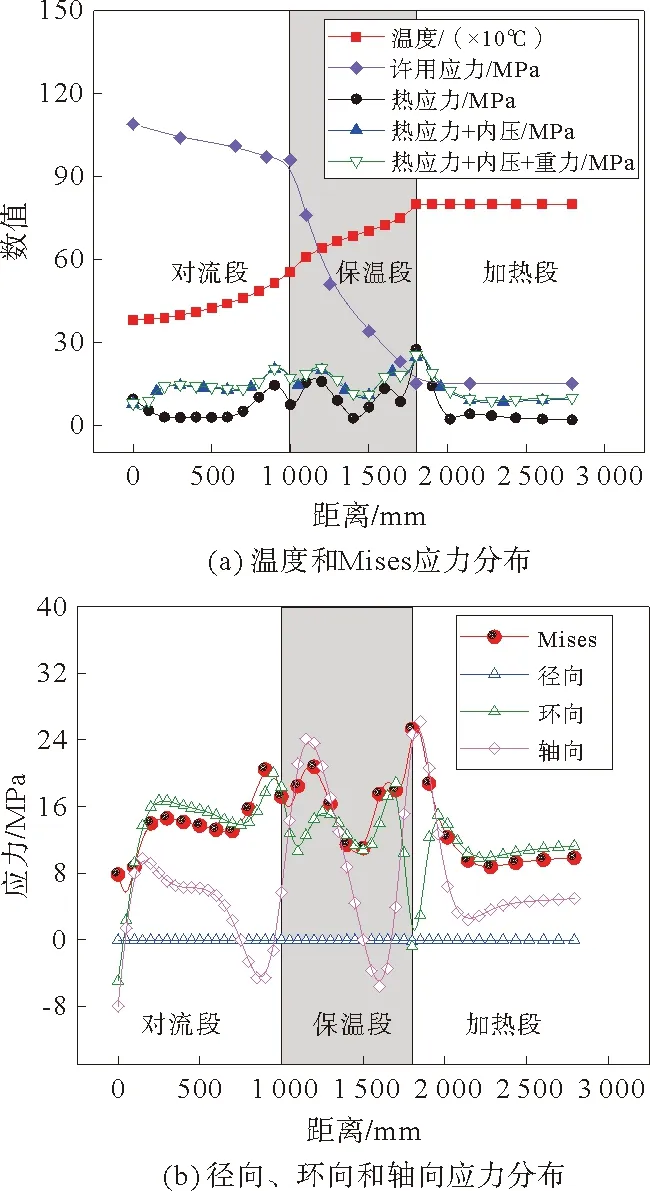

为进一步分析沿筒体轴向应力分布,建立路径1,图4表示路径1下筒体的温度和Mises应力及各分量应力分布。从图4(a)温度趋势中可以看出,保温层的存在可以在一定程度上降低温度梯度,同时保温层的存在造成保温层端部出现应力波动。在保温段与加热段接触部位,应力较大,超过材料许用应力。此外,热应力占据主导地位,由于内压的存在使得最大应力略有下降,整体应力水平增加,重力的影响可以忽略不计。从图4(b)中可以看出,内压对焙烧炉筒体环向应力影响较大,在保温层两端筒体轴向应力较大,说明在此处由于温度梯度变化,筒体在径向方向膨胀量不一致,产生了轴向弯曲倾向。

图4 路径1下筒体温度及各应力分量分布

2.2 安全评定

由筒体局部应力分析可以发现,根据常规设计标准GB 150—2011《压力容器》,筒体强度不满足使用要求,需要进行分析设计。根据JB 4732—1995《钢制压力容器分析设计标准》,对局部应力线性化,应力应满足关系式:

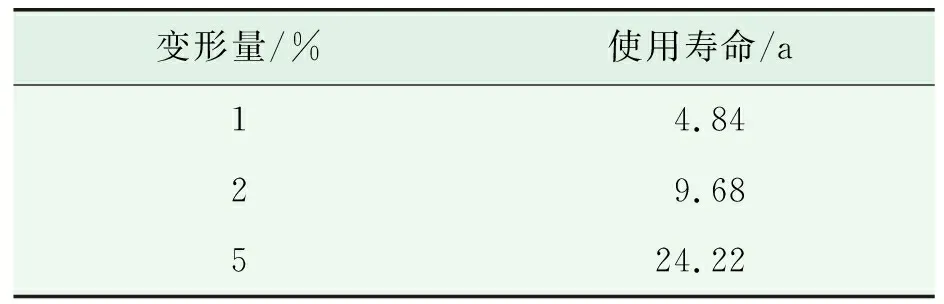

Pm (1) Pm+Pb+Q<3Sm (2) Pm+Pb+Q+F (3) 式中:Pm——薄膜应力,MPa; Pb——弯曲应力,MPa; Q——二次应力,MPa; F——峰值应力,MPa; Sm——材料当前温度下许用应力,材料800 ℃下许用应力为15 MPa; Sa——当前温度下疲劳许用应力幅,MPa。 对于圆筒型容器,在远离不连续部位,由内压产生的应力可分为总体薄膜应力Pm和沿壁厚的应力Q,由轴向温度梯度产生的应力可分为薄膜应力和弯曲应力。 根据路径2进行应力线性化,得到结果如表1所示。 表1 路径2应力线性化 MPa 总体薄膜应力Pm为7.16 MPa,小于许用应力Sm(15 MPa)。一次应力与二次应力之和Pm+Q(26.87 MPa)小于3倍许用应力(45 MPa)。由于标准中峰值应力叠加导致的疲劳失效应用范围为机械疲劳,筒体主要考虑由于启停造成的热疲劳,需进一步分析。 由于筒体长期承受800 ℃高温环境,同时考虑启停机带来的热疲劳机制,需要对筒体强度进行深入分析。 (4) 式中:B——材料常数,h-1·MPa-n; n——材料常数,无量纲。 Incoloy 800 HT在835 ℃下的参数[7]分别为B=4.5×10-20(h·MPan)-1,n=9.0,用于本计算分析。不考虑应力松弛,根据变形准则,以8 000 h/a计算,Incoloy 800 HT在不同应变下的使用寿命如表2所示。许用蠕变变形量为5%的情况下,筒体的使用寿命为24.22 a,超过筒体设计寿命20 a。 表2 Incoloy 800 HT不同应变下使用寿命 由于热应力对筒体应力贡献较大,因此只需要考虑热疲劳带来的损伤。热疲劳机理[8]表明,热疲劳抗力取决于热应力和热应变的幅值大小,交变热应力幅值超过材料本身屈服强度后,材料变成引起塑性应变累积,导致热疲劳裂纹萌生和扩展情况的发生。由于筒体结构应力26.16 MPa,远小于材料800 ℃屈服应力106 MPa,因此筒体热疲劳不予考虑。 筒体在生产应用过程中,需要充分考虑筒体换热对筒体结构应力的影响。由于外界环境温度一年中变化不大(<50 ℃),外界温度的影响忽略不计,主要考虑与外界对流的相互作用。图5表示路径1下对流系数对温度和应力的影响。 从图5(a)中可以看出,随着对流系数的增加,保温段的温度梯度变化越大。在保温段边缘(毗邻对流段),对流系数从0.005 mW/(mm2·℃)增加到0.1 mW/(mm2·℃),温度从555 ℃降至151 ℃。 同时,应力幅值在保温段边缘变化较大,如图5(b)所示。在保温段边缘左侧(950 mm)和右侧(1 200 mm)处均出现应力峰。当对流系数增加到0.05 mW/(mm2·℃)时,保温段边缘左侧应力峰值115.03 MPa超过当前温度下(161 ℃)许用应力113 MPa。因此,焙烧炉周边环境应避免强制对流的发生,防止筒体局部应力过大导致结构强度失效。 图5 路径1下对流系数对筒体温度和应力的影响 焙烧炉在运行过程中,并非封闭腔体,需注入氨气等高温气体,改善催化剂性能,然而气体与筒体内壁发生热对流交换,对筒体温度和应力会造成影响。由图6(a)可以看出,当进气温度从400 ℃增加至800 ℃时,筒体外表面保温段和对流段缓慢增加。应力波动主要出现在保温段与加热段相交部位,在保温段边缘左侧(1 650 mm)和右侧(1 850 mm)均出现明显的应力峰,见图6(b)。在保温段边缘右侧,峰值应力均超过材料800 ℃许用应力(15 MPa),当进气温度为400 ℃时,Pm+Q(46.57 MPa)超过3Sm(45 MPa)。因此,应严格控制进气温度,避免进气温度过低,导致筒体结构过早失效。 图6 路径1下进气温度对筒体温度和应力的影响 保温层的作用是延缓温度降低梯度,图7反映了路径1下保温层长度对温度和应力的影响。 由图7(a)可以看出,随着保温层长度的减小,在保温段对温度降低的延缓作用越差。当保温层长度为200 mm时,保温层对温度下降的延缓作用可忽略不计。同样,随着保温层长度的减小,在保温段与加热段相交的部位应力波动较大,如图7(b)所示。在保温段右侧(1 831 mm),当保温层长度为400 mm时,当前Pm+Q(46.87 MPa)已超过3Sm(45 MPa)。因此,保温层长度应控制在合理的长度,避免筒体结构应力过大。 图7 路径1下保温层长度对筒体温度和应力影响 本文针对焙烧炉筒体结构进行了有限元分析,同时考虑了外部对流、保温层长度和进气温度对筒体局部应力的影响,结论如下: a) 筒体内通过辐射向封头部位传热,筒体远离恒温段方向温度梯度较大,应力达到26.16 MPa,不满足常规压力容器设计要求,分析设计表明,热应力占据主导地位,内压使得整体应力水平增加,重力的影响可以忽略不计。应力线性化结果满足设计要求。 b) 根据变形准则,许用蠕变变形量为5%的情况下,筒体的使用寿命为24.22 a,超过筒体设计寿命(20 a)。筒体结构应力26.16 MPa,远小于材料800 ℃屈服应力106 MPa,筒体热疲劳不予考虑。 c) 随着对流系数的增加,保温段温度梯度变化越大,焙烧炉周边环境应避免强制对流的发生。随着进气温度的增加,筒体外表面温度缓慢增加,应严格控制进气温度,避免进气温度低于400 ℃。此外,随着保温层长度的减小,在保温段对温度降低的延缓作用越差,保温层长度应当不小于400 mm。

2.3 蠕变和疲劳寿命计算

2.4 参数影响

3 结论