水合肼生产工艺优化及节能研究

2022-02-16杨希峰仇汝臣

刘 硕,杨希峰,仇汝臣

(青岛科技大学化工学院,山东 青岛 266042)

水合肼又名水合联氨,是一种应用及其广泛的精细化工中间体[1]。目前工业化合成水合肼的工艺有拉西法、尿素法、酮连氮法、双氧水法、辐射法、轰击法、电弧法等工艺[2-5]。由于酮连氮工艺在经济上要优于尿素法和拉西法[6],因此,近几年酮连氮法制肼在国内得到快速发展[7]。酮连氮法制肼主要步骤在于酮连氮的水解。水解为可逆反应,由于反应平衡常数小,产品收率低,因此需要大量的循环物流,导致生产费用大。反应精馏是将反应过程和精馏过程耦合在同一设备中的化工强化技术,能够在发生反应的同时将产物及时从反应区移除,从而打破反应平衡使可逆反应向正方向移动,达到提高产品收率和减少操作费用目的[8]。

笔者以来自酮连氮合成段的丙酮连氮溶液为原料,C106弱酸阳离子交换树脂为催化剂,利用催化反应精馏的方法进行水解反应,生成水合肼产品。利用序贯迭代法对丙酮连氮精馏塔、丙酮精馏塔、浓缩塔以年度总操作费用(TAC)最小为优化目标,寻找工艺流程的最佳操作条件,以期达到进一步节能的目的。同时,为提高模拟结果的准确性,本工作拟合了基于NRTL方程的关键组分二元交互作用参数,并采用文献[9]中的催化反应精馏的动力学方程进行模拟计算。

1 动力学和热力学模型

1.1 动力学模型

丙酮连氮的水解反应方程式见式(1):

(CH3)2CN—NC(CH3)2+3H2O

N2H4·H2O+2CH3COCH3

(1)

利用最小二乘法对动力学方程式进行拟合得到丙酮连氮催化水解的动力学方程式见式(2)[9]:

(2)

式中:r为丙酮连氮的正反应速率,mol/(L·h);Ci为对应反应组分的浓度,mol/L;a—丙酮连氮;b—水;c—水合肼;d—丙酮;R为气体常数;T为热力学温度,K。

1.2 热力学模型

在水合肼合成工艺流程中主要涉及丙酮、水、丙酮连氮、肼4种组分,该物系为极性非理想物系,使用NRTL方程可以准确的描述强非理想物系,由于丙酮连氮稀溶液中含有NaCl、NaClO等电解质[10-11],因此采用电解质活度系数模型(ELECNRTL)进行模拟计算。通过拟合文献[12-13]中的气液相平衡数据对该体系的二元交互作用参数进行校正。回归计算结果见表1,其他组分的二元交互作用参数均来自Aspen Plus V10自带数据库。

表1 各组分间二元交互作用参数

2 工艺流程简介

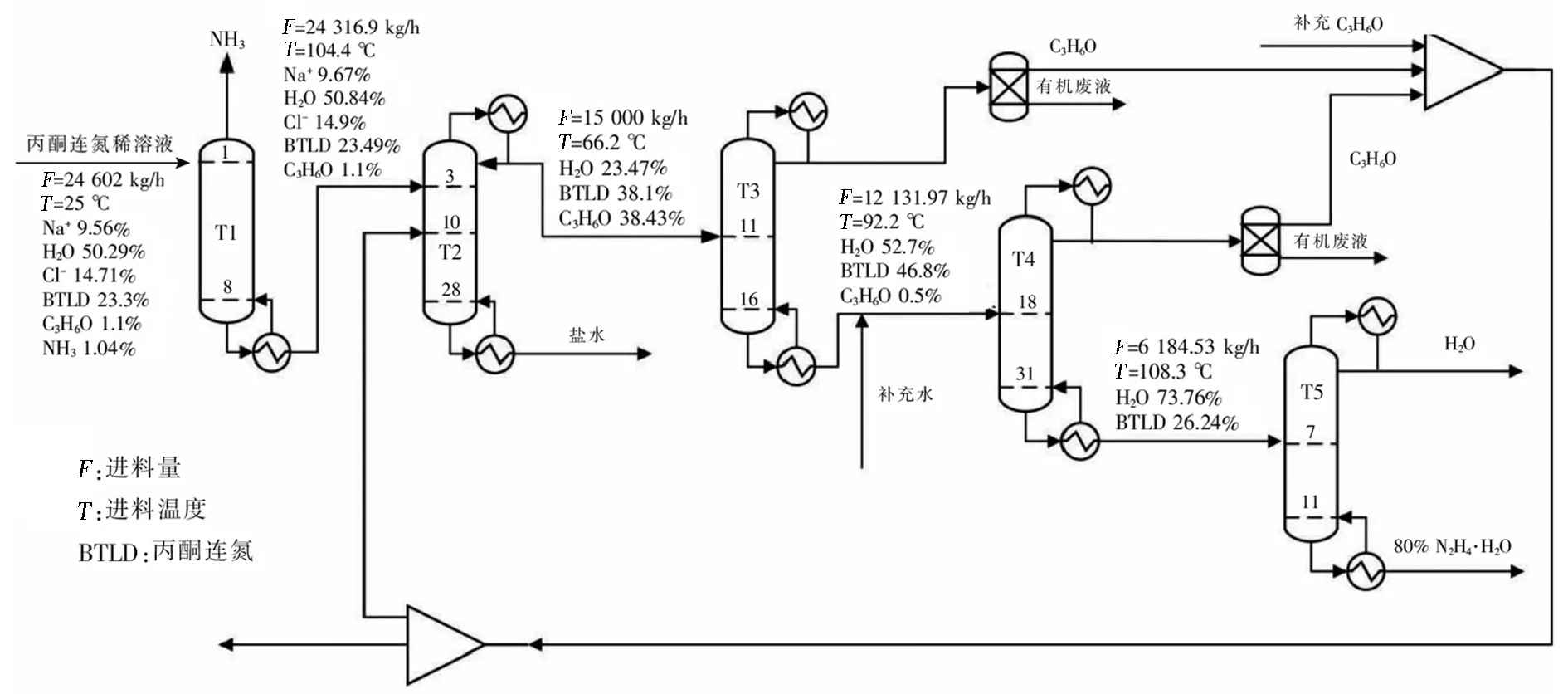

水合肼生产工艺流程图如图1所示。该工艺共有5个常压塔组成,分别是氨汽提塔(T1)、丙酮连氮精馏塔(T2)、丙酮精馏塔(T3)、反应精馏塔(T4)、浓缩塔(T5)。

图1 酮连氮法生产水合肼工艺流程

首先,来自酮连氮合成段的稀溶液进入T1塔将酮连氮合成段未反应完全的氨从塔顶除去,经水吸收后再返回酮连氮合成反应器参与。T1塔釜的丙酮连氮溶液(含有有机杂质、丙酮连氮、盐水)与来自循环流股的丙酮进入T2精馏塔,将酮连氮和水的共沸物以及丙酮从塔顶馏出,塔底脱除盐水,此塔引入丙酮的目的为防止在精馏的过程中酮连氮发生水解,导致总收率降低。T2塔顶冷凝液进入T3进行精馏从塔顶馏出丙酮以及少量的有机杂质,塔釜底液与补充水进入T4进行水解反应,塔顶及时移除水解产生的丙酮以及少量的有机杂质,使可逆反应向有促进水解的方向移动,塔釜为肼水溶液,然后进入T5进行浓缩,塔釜得到质量分数为80%的水合肼溶液。T3和T4塔顶馏出物经简单处理分出有机废液,回收的丙酮和补充丙酮分为两部分进行循环利用,一部分返回酮连氮合成反应器继续反应,另一部分进入T2精馏塔防止酮连氮水解。

3 工艺关键参数优化

3.1 氨汽提塔参数优化

为了尽可能的回收酮连氮合成段未反应的氨,在汽提塔塔顶采出量为285 kg/h的条件下,考察理论塔板数对塔釜底液氨含量的影响,结果如图2所示。

由图2可以看出,随着塔板数的增加,塔底液的氨含量迅速降低,当塔板数大于8块板时,氨的含量几乎不变,此时再增加塔板数,分离效果不再增加,所以选取脱氨塔的理论塔板数为8。

图2 氨汽提塔塔板数对氨流量的影响

3.2 反应精馏塔的参数优化

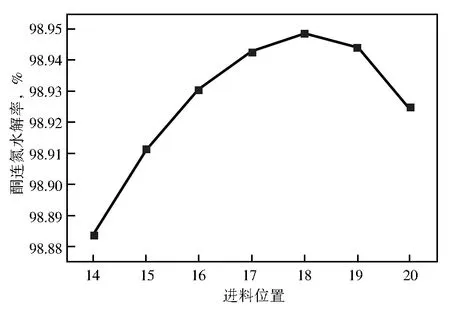

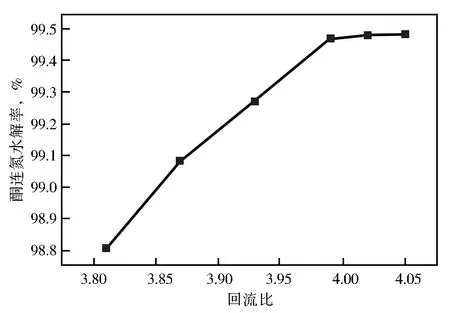

以酮连氮水解率为优化目标,分别以进料位置和回流比为自变量进行优化(图3和图4),使酮连氮的水解率尽可能的高。

图3 反应精馏塔进料位置对水解率的影响

图4 反应精馏塔回流比对水解率的影响

由图3所示,当进料位置为第18块板时,酮连氮水解率最大,达到了98.95%。这是因为:当在第18块板进料时,精馏塔的分离效果最好,丙酮尽可能多的从塔顶馏出,促使反应向正向移动,增大了丙酮连氮的水解率,因此进料板位置定为第18块板。

由图4可以看出,当回流比增加到3.99时,酮连氮的水解率达到了99.47%,水解率趋于稳定。这是因为:回流比可以增大精馏塔的分离效果,使尽可能多的丙酮从塔顶馏出,促使水解反应向正向移动,增大了丙酮连氮的水解率,当回流比大于3.99时,增加分离效果趋于平缓。另外,由于回流比对反应精馏塔热负荷影响比较大,因此综合考虑,回流比定为3.99。

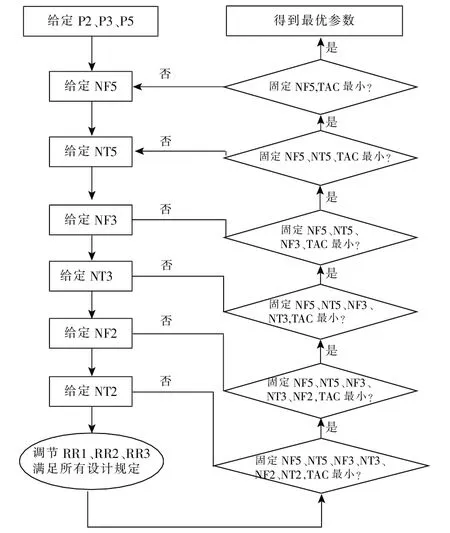

3.3 T2、T3、T5塔的参数优化

确定脱氨塔和水解塔的操作参数后,以产品纯度和产量不变为前提,利用序贯迭代法对T2、T3、T5的理论塔板数、进料位置以TAC最小为优化目标进行优化,寻找三塔的最佳操作条件。序贯迭代法优化策略如图5所示。

图5 三塔序贯迭代优化策略

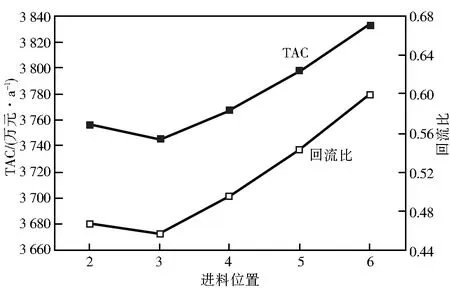

给定塔操作压力、塔顶流率,通过改变回流比来满足设计规定,从而寻找最优的理论板数和进料位置使得TAC最小。由图6、图7可以看出,当T2塔的塔板数为28、进料位置为第3块板、回流比为0.457时,对应最小TAC为3 744.79 万元/a。可见,随着塔板数的增加,设备费用增加,回流比的减小则导致操作费用减小。在28块板之前设备费用的增加量小于操作费用的减小量,所以随着理论板数的增加TAC减小;在28块板之后设备费用的增加量大于操作费用的减小量,导致TAC增大:所以塔板数定为28块板。进料板位置对精馏塔的回流比产生影响,进而对精馏塔的操作费用产生影响,在设备费用不变的情况下,在第3块板进料TAC最小,所以进料位置选择第3块板。

图6 酮连氮精馏塔塔板数对TAC的影响

图7 酮连氮精馏塔进料位置对TAC的影响

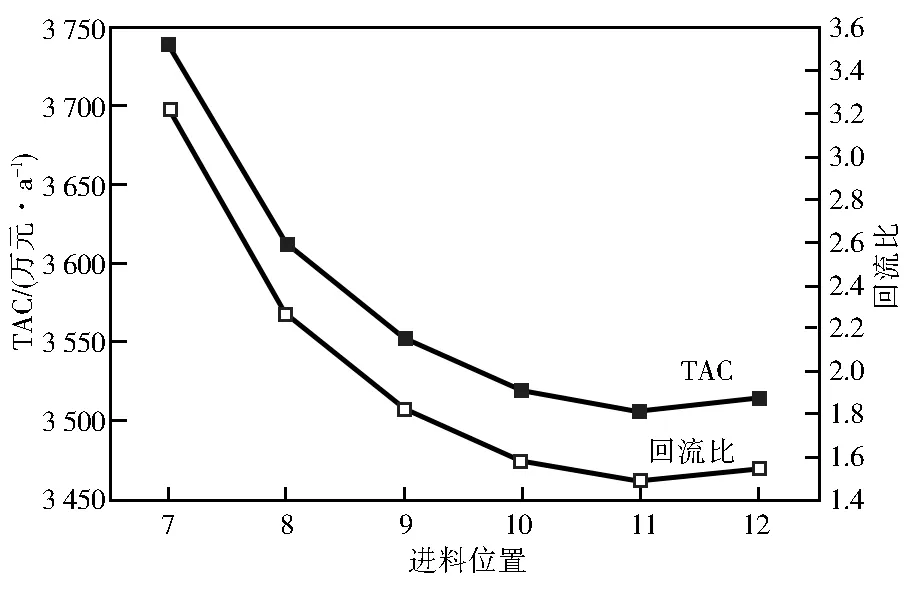

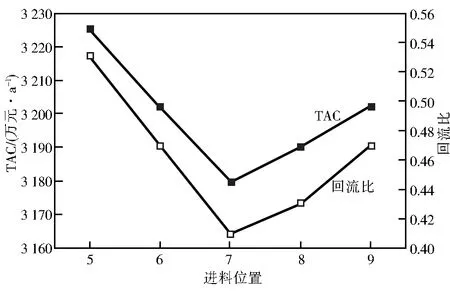

同样的方法,对T3、T5进行TAC优化,寻找最优操作参数,优化结果如图8~图11所示。

图9 丙酮精馏塔进料位置对TAC的影响

图10 浓缩塔塔板数对TAC的影响

图11 浓缩塔进料位置对TAC的影响

当T3塔理论塔板数为16、进料位置为第11块板、回流比为1.48时,TAC最小为3 506.29 万元/a。当T5塔理论塔板数为11块板、进料位置为第7块板、回流比为0.41时,对应TAC最小为3 179.74 万元/a。

4 流程热集成分析

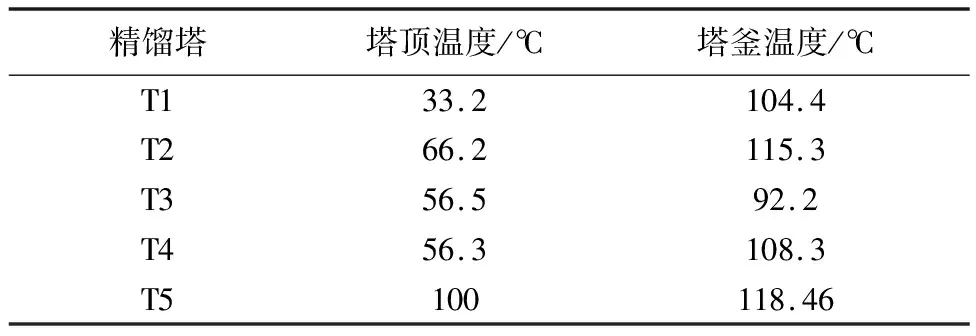

表2是优化后工艺流程精馏塔的塔顶塔釜温度。

表2 精馏塔的塔顶塔釜温度

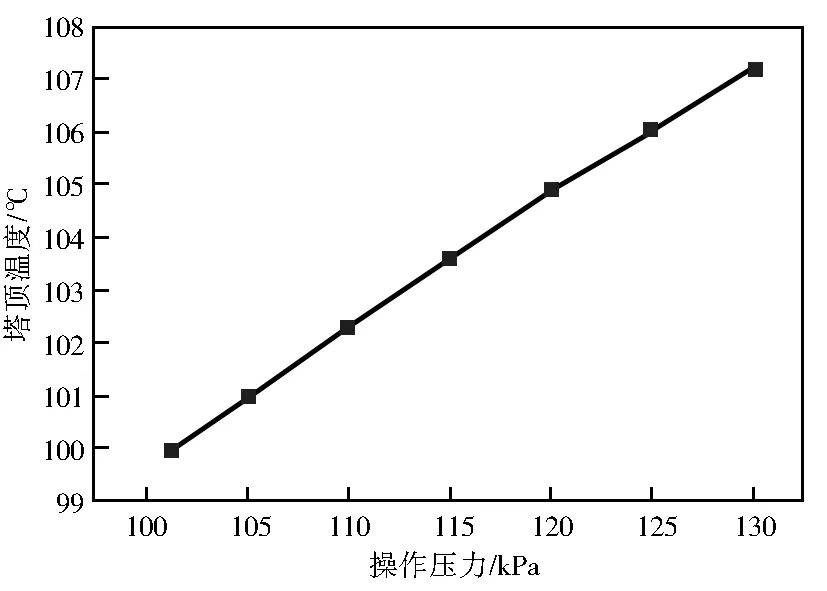

由表2可见,整个工艺流程中没有可以进行热集成的物流。但是T5的塔顶与T3的塔釜仅存在7.8 ℃的温差,因此可以通过改变两塔的操作压力来实现两塔流股的热集成,即利用T5塔顶的蒸汽代替原来的低压蒸汽为T3再沸器供热,达到节能的目的。一般工程上要满足15 ℃的最小传热温差,故可以通过适当增加T5的操作压力来满足传热温差(图12)。由图12可知,当压力为130 kPa时塔顶温度为107.2 ℃,可以满足换热要求。

图12 浓缩塔操作压力对塔顶温度的影响

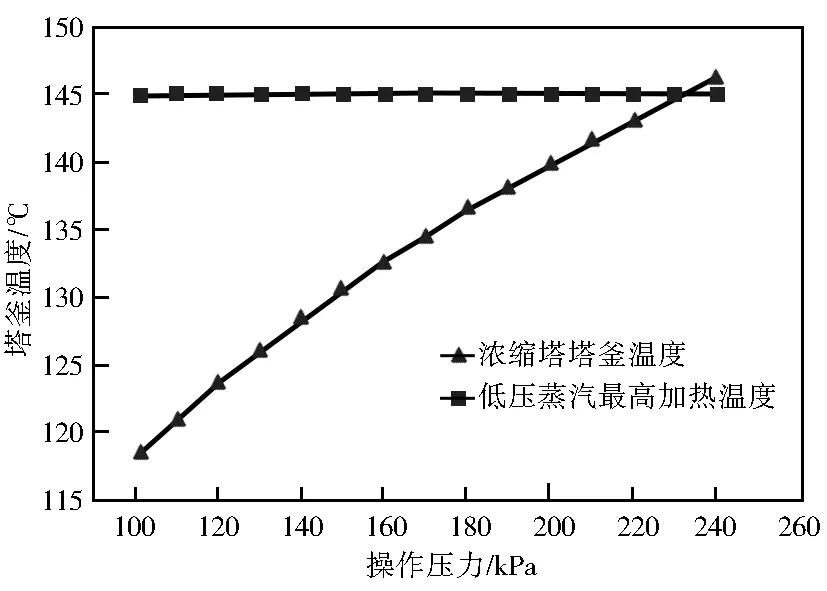

通过增大T5塔的操作压力来满足最小换热温差,也会导致塔釜温度升高。目前塔釜采用160 ℃的低压蒸汽进行加热,所以塔釜温度最高不能超过145 ℃,如果塔釜温度过高,则需要更换更高品味的加热蒸汽,不利于节能,因此塔釜存在一个温度上限。

图13是浓缩塔操作压力对塔釜温度的影响。由图13可以看出,当压力为230 kPa时,塔釜温度为144.7 ℃,当压力超过230 kPa时,塔釜就需要更高品味的加热蒸汽。因此T5塔的操作压力需要在130~230 kPa之间选取。

图13 浓缩塔操作压力对塔釜温度的影响

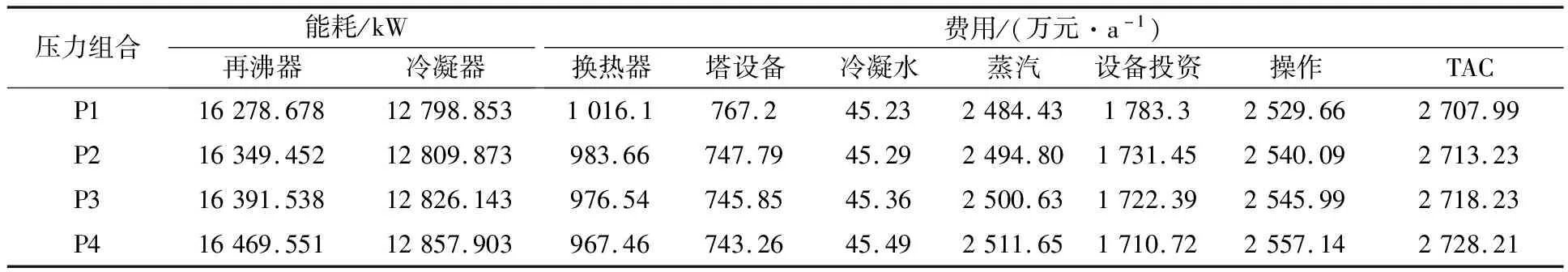

选取4个压力组合P1(101.3~130 kPa)、P2(101.3~170 kPa)、P3(101.3~190 kPa)、P4(101.3~230 kPa)对工艺进行经济评价,探求T5塔操作压力变化对TAC的影响,寻找T5最优的操作压力,结果见表3。

表3 四压力组合的经济评价

由表3可以看出,随着T5塔操作压力的增大,工艺流程的设备投资在减小,这是由于提高了T5塔的操作压力,导致塔径变小和T5塔顶温度和T3塔釜温度的温差变大,从而降低了塔设备费用和换热器费用。同时,在T5塔操作压力增大的同时,操作费用一直增大,这是由于T5塔釜热负荷增大从而增加了加热蒸汽的费用导致的。因为随着操作压力的增大,操作费用的增加值明显大于设备费用的减小值,因此TAC随着操作压力的增大也一直增大。所以T5塔操作压力在130 kPa的时候,热集成后与原流程能耗相比降低5 186.6 kW,TAC降低14.84%。

5 结 论

a.基于Aspen模拟软件,汽提塔和反应精馏塔分别以塔釜底液氨含量和丙酮连氮水解率为优化目标,其余三塔以TAC最小为优化目标,对关键参数进行优化。优化结果为:T1塔为8块板,塔顶进料;T2塔为28块板,第3块板进料,回流比为0.457;T3塔为16块板,第11块板进料,回流比为1.482;T4塔为31块板,第18块板进料,回流比为3.99;T5塔为11块板,第7块板进料,回流比为0.41。此时酮连氮水解率为99.47%,TAC最小为3 179.74 万元/a。

b.为了进一步降低工艺的操作成本,提出适当增加浓缩塔的操作压力,使得T5塔顶蒸汽温度满足为T3塔釜供热的条件。研究表明当T5塔操作压力增加到130 kPa时,热集成后与原流程能耗相比降低5 186.6 kW,TAC降低14.84%,该方案具有明显的节能效果,对水合肼的工业生产节能改造具有一定的意义。