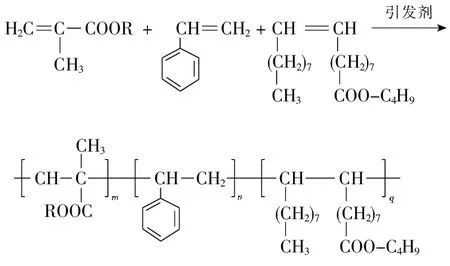

三元共聚柴油降凝剂的合成及低温性能研究

2022-02-16赵光辉金书含杨春基曾群英

赵光辉,金书含,高 萌,杨春基,曾群英

(中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆 163714)

柴油降凝剂是一种具有树状或梳状结构的油溶性大分子聚合物,低温环境下在柴油中能改变晶体形态,阻止蜡晶互锁和相互结合成三维网状结构,从而减少对轻组分的包裹,显著改善柴油的低温流动性[1-3]。由于受原油性质、加工工艺及调和方案的影响,不同柴油的化学组成差异较大,目前开发出的乙烯-醋酸乙烯酯、丙烯酸酯、烷基芳烃、富马酸酯共聚物、α-烯烃聚合物等降凝剂产品在使用过程中存在着针对性强、性能单一、广谱性差的问题[4-6]。根据柴油降凝剂碳链相近、结晶温度匹配及极性适应原则,使聚合物分子上有多个非极性基团和强极性基团,通过成核、吸附、共晶及分散等方式来改善柴油低温性能已成为降凝剂主要发展方向[7-9]。

大庆石蜡基柴油具有“正构烷烃含量高、芳烃含量低及高碳组分多”的特点[10],其饱和烃含量超过50%,碳数分布集中在C12~C18。现有降凝剂对提升柴油低温流动性存在一定问题,无法达到最满意效果。本文合成的三元共聚物中含有较长的主链、不同长度的梳状侧链和多个极性氧原子,通过吸附、共晶及分散等方式来改善柴油低温性能;同时,共聚物结构中苯环可以降低正构烷烃的电子云密度,改变蜡的结晶形状,防止蜡晶结块,提高柴油的感受性,弥补现有降凝剂产品的不足。

1 实 验

1.1 主要原料及仪器

0#柴油,大庆石化公司炼油厂(凝点0 ℃、冷滤点4 ℃)。甲基丙烯酸,分析纯,北京化学试剂厂;十四醇、十六醇、油酸丁酯,工业品,江苏飞翔化工有限公司;对苯二酚、氢氧化钠,分析纯,国药集团化学试剂有限公司;甲苯、无水乙醇,分析纯,天津市瑞金特化学品公司;油酸丁酯,工业品,上海千为油脂科技公司;苯乙烯,工业品,大庆石化公司;过氧化苯甲酰,化学纯,北京金龙化学试剂公司。

BSY-179D浊点凝点冷滤点测定仪,大连北港石油仪器有限公司;Multi EA5000型总硫分析仪,德国耶拿公司;闪点测定仪,华天电力自动化公司;高频往复试验机,PCS仪器公司。

1.2 实验方法

1.2.1 甲基丙烯酸混合酯的合成

按比例将混合醇(n(C14)∶n(C16)=1∶1)、甲苯、对甲苯磺酸(催化剂)、对苯二酚(阻聚剂)依次加入到带有磁力搅拌器和分水器的四口烧瓶中,加热至40 ℃搅拌使其全部溶解。再加入甲基丙烯酸继续升温至110~130 ℃,保持温度回流反应3~7 h,通过出水量判断酯化反应终点。将得到产物进行减压蒸馏,脱除甲苯和过量的甲基丙烯酸。然后碱洗、水洗至中性,干燥脱水,得到甲基丙烯酸混合酯纯品。

1.2.2 柴油降凝剂的合成

将甲基丙烯酸混合酯、油酸丁酯、苯乙烯和甲苯按比例加入到带有磁力搅拌器的四口烧瓶中,在氮气保护下搅拌加热溶解。当达到聚合温度时,再按一定的速率滴入过氧化苯甲酰(引发剂)反应一定时间。在聚合温度下减压蒸出甲苯,用乙醇纯化,过滤,真空干燥,得到的产物即为三元共聚柴油降凝剂。

1.2.3 分析评价方法

凝点:参照GB/T 510—2018;冷滤点:参照SH/T 0248—2006;密度:参照GB/T 1884—2000;酸度:参照GB/T 258—2016;水含量:参照GB/T 260—2016;闪点:GB/T 261—2008;硫含量:参照SH/T 0689—2000;十六烷值:参照GB/T 386—2010。

2 结果与讨论

2.1 甲基丙烯酸混合酯的合成

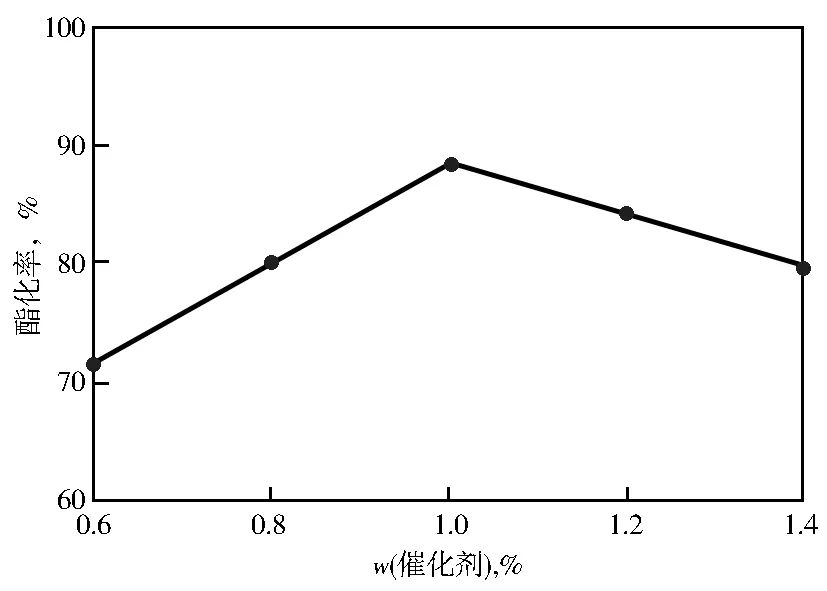

2.1.1 催化剂加量对酯化率的影响

在酸醇摩尔比1∶1、反应时间3 h、阻聚剂加量0.4%(以酸醇总质量计,下同)、溶剂加量80%(以酸醇总质量计,下同)的条件下,考察了催化剂加量对酯化率的影响,结果见图1。

图1 催化剂加量对酯化率的影响

由图1可见,酯化率随着催化剂加量的增加而升高。当催化剂加量超过1.0%时,酯化率反而降低。其原因是酯化反应存在一个化学平衡,催化剂用量过多会加快逆反应速率。因此适宜的催化剂加量为1.0%。

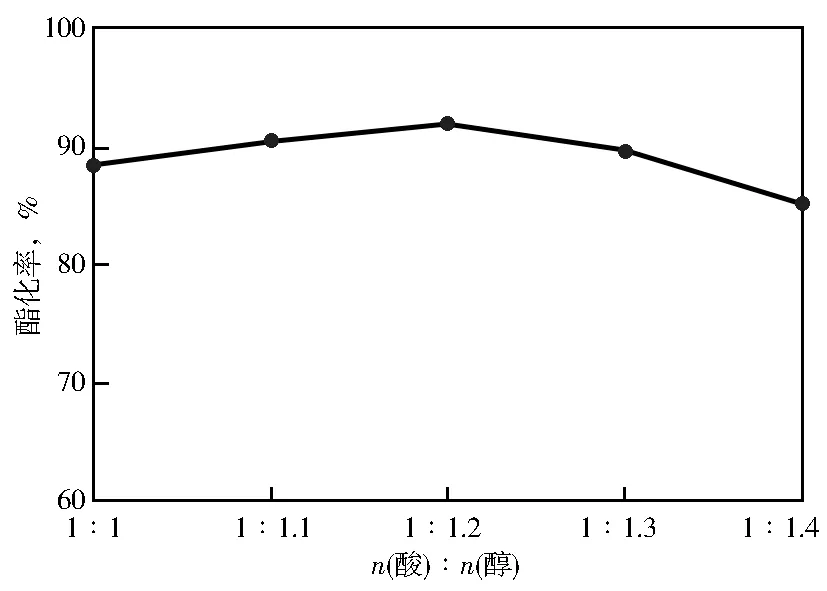

2.1.2 酸醇摩尔比对酯化率的影响

在反应时间3 h、阻聚剂加量0.4%、溶剂加量80%、催化剂加量1.0%的条件下,考察了酸醇摩尔比对酯化率的影响,结果见图2。

图2 酸醇摩尔比对酯化率的影响

由图2可看出,酸醇摩尔比为1∶1.2时,酯化率最高。这主要是由于酸醇摩尔比较低时,物料反应不完全;当酸醇摩尔比超过1∶1.2时,酯化反应较为完全,此时产物中含有大量甲基丙烯酸酯,酯中的碳碳双键易发生聚合副反应。因此适宜的酸醇摩尔比为1∶1.2。

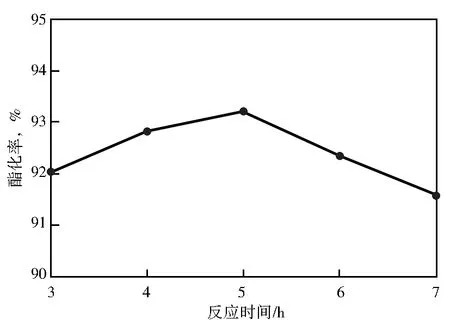

2.1.3 反应时间对酯化率的影响

在阻聚剂加量0.4%、溶剂加量80%、催化剂加量1.0%、酸醇比1∶1.2的条件下,考察反应时间对酯化率的影响,结果见图3。

图3 反应时间对酯化率的影响

由图3可见,随着反应时间的增加,酯化率逐步升高。当反应时间超过5 h,酯化率反而降低,这主要是由于反应体系长时间加热,对苯二酚的阻聚效果变差,导致产物中甲基丙烯酸酯发生聚合反应。因此,适宜的反应时间为5 h。

2.1.4 阻聚剂加量对酯化率的影响

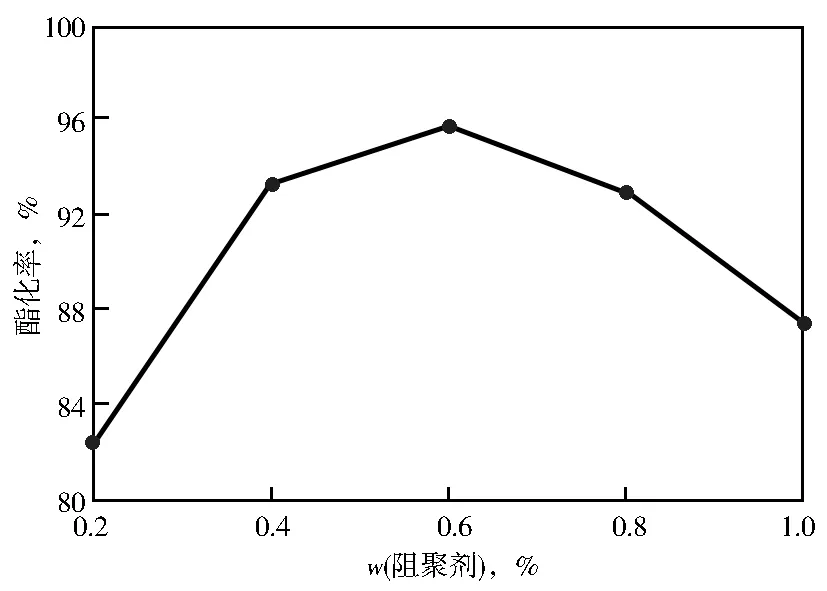

在溶剂加量80%、催化剂加量1.0%、酸醇比1.2∶1、反应时间5 h的条件下,考察阻聚剂加量对酯化率的影响,结果见图4。

由图4可见,随着阻聚剂用量增加,酯化率呈先上升后降低的趋势,当阻聚剂用量为0.6%时,酯化率达到最高,说明反应进行的较为彻底。因此适宜的阻聚剂用量为0.6%。

图4 阻聚剂加量对酯化率的影响

2.1.5 溶剂加量对酯化率的影响

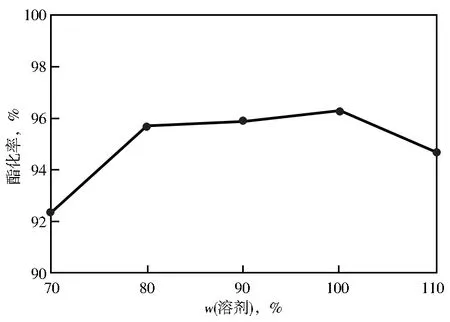

在催化剂加量1.0%、酸醇比1∶1.2、反应时间5 h、阻聚剂加量0.6%的条件下,考察了溶剂加量对酯化率的影响,结果见图5。

图5 溶剂加量对酯化率的影响

由图5可见,随着溶剂量的增加,酯化率先增加随后减小。这主要是由于溶剂量较小时,反应原料充分接触,导致收率增加。当溶剂量超过100%(以酸醇总质量计)时,反应物被稀释,减少了分子间的有效碰撞次数,造成酯化率减小,因此溶剂的最佳加量为100%。

2.2 三元共聚降凝剂的合成及低温性能评价

2.2.1 正交试验与结果分析

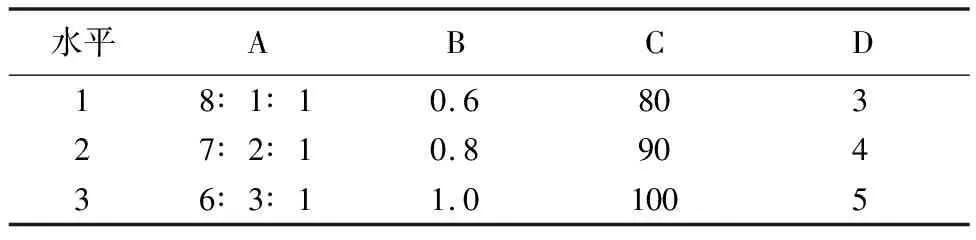

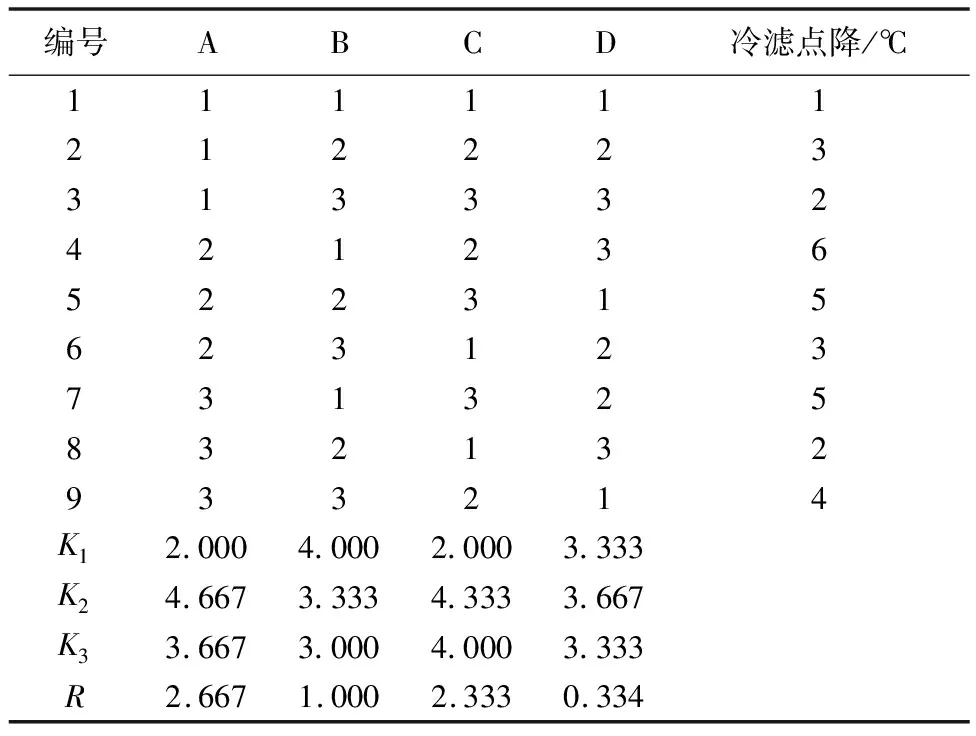

降凝剂发挥作用必须要有合适的相对分子质量和链长度,才能将蜡晶立体覆盖,使晶粒不再成长大,从而改进柴油的低温流动性。以A(n(甲基丙烯酸混合酯)∶n(油酸丁酯)∶n(苯乙烯))、B(引发剂加量,%)、C(聚合温度/℃)、D(聚合时间/h)为因素,冷滤点降作为考察指标,采用L9(34)表进行设计,因素水平见表1,实验数据与处理结果见表2。

表1 正交实验因素和水平

由表2可见,各因素对中柴油冷滤点降幅的影响程度依次是A>C>B>D,其中D1值与D3值(3.333)相同,考虑经济因素选D1,因此最佳的工艺条件为A1B3C1D1,即:n(甲基丙烯酸混合酯)∶n(油酸丁酯)∶n(苯乙烯)=8∶1∶1、引发剂加量1.0%、聚合温度80 ℃、聚合时间3 h。按照最优组合进行了3次平行实验,冷滤点降幅分别为6、7、6 ℃,平均降幅为6 ℃。

表2 正交实验数据及处理结果

2.2.2 降凝剂加量对柴油低温性能影响

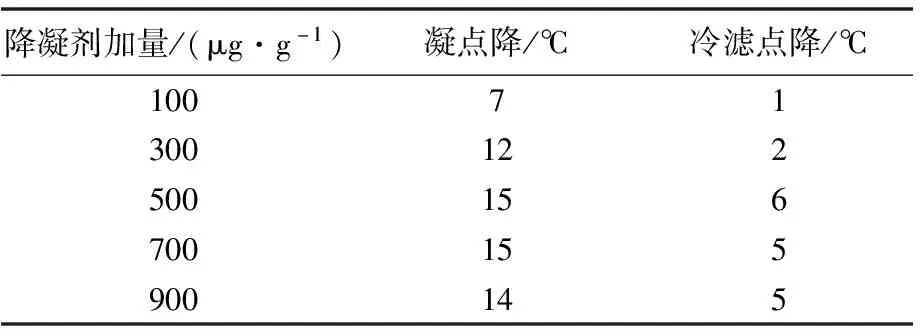

将优化条件下制备的的降凝剂添加到0#柴油中,考察降凝剂加量对柴油低温性能影响,结果见表3。

表3 降凝剂加量对柴油低温性能影响

从表3可以看出,随着降凝剂加量的增大,降凝剂通过共晶吸附作用改变蜡晶的结构及其趋向性,阻止了蜡晶结合成三维网状结构,不能将柴油中的轻组分包裹起来[11],从而使柴油凝点和冷滤点的降幅显著提高。当加量超过500 μg/g,过量的降凝剂分子从柴油中析出形成晶粒,增加了蜡晶量,减少与正构烷烃的共晶吸附作用,即使加入再多,柴油降凝降滤的幅度不再提高,甚至变差[12]。综合考虑,降凝剂加量为500 μg/g时较为适宜。

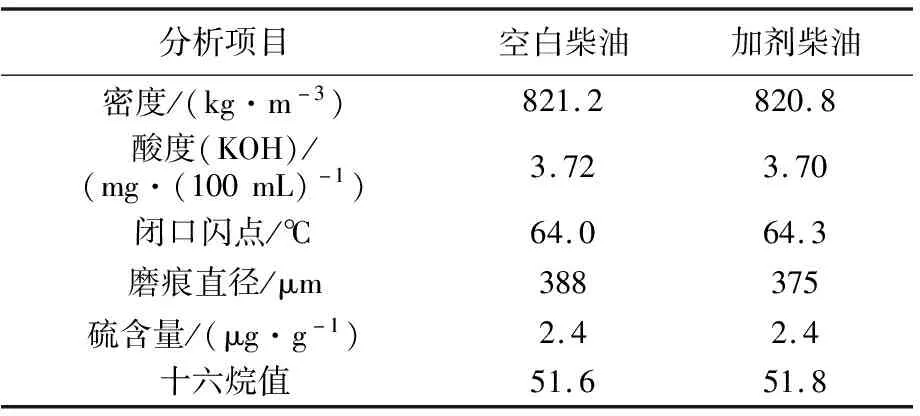

2.2.3 降凝剂对柴油性质的影响

将降凝剂加入到0#柴油中,油品的各种性质无明显变化,说明降凝剂对柴油有较好的适用性,结果见表4。

表4 降凝剂对柴油性质的影响

3 结 论

a.采用直接酯化法合成出与柴油碳链匹配的甲基丙烯酸混合酯,较佳的酯化反应条件是:酸醇摩尔比1∶1.2,催化剂加量1.0%,反应时间5 h,阻聚剂加量0.6%,溶剂加量100%。

b.采用自由基溶液聚合法制备出具有多个梳状侧链和极性氧原子的甲基丙烯酸混合酯-油酸丁酯-苯乙烯三元共聚柴油降凝剂,最佳聚合条件是:单体配比8∶1∶1、引发剂加量1.0%、反应温度80 ℃、反应时间3 h。在剂加量500 μg/g时,大庆石化0#柴油的凝点降低15 ℃,冷滤点降低6 ℃。该剂弥补了现有降凝剂产品只降凝不降滤的缺点,明显改进了石蜡基柴油的低温流动性,且对其他性质没有影响。