套管结构对翅片管气化器结霜特性的影响

2022-02-16陈叔平金树峰吴宗礼

董 超 陈叔平 朱 鸣 金树峰 吴宗礼

(1 兰州理工大学石油化工学院 兰州 730050;2 中国特种设备检测研究院 北京 100029)

液化天然气(LNG)在世界能源中扮演着越来越重要的角色,空温式气化器由于低能耗、低成本而被广泛应用于LNG气化[1]。LNG在翅片管内流动,直接从周围空气中吸收热量气化,在此过程中,由于低温介质传热会使翅片管表面出现结霜并生长的现象。设备结霜后,会产生很多危害,如降低传热性能、堵塞气体通道、增加阻力和能耗,因此充分了解结霜机理,研究霜层的生长规律,寻找有效延缓甚至抑制结霜的方法对工业生产和生活至关重要。

国内外主要从结霜机理、除霜方法等方面进行研究。D.L.O′Neal等[2-3]的霜层传热传质方程为建立结霜模型奠定了基础。R.Yun等[4-5]通过模拟与实验研究发现热流量先升高后降低,霜晶最初阶段的生长会改变换热表面粗糙度,等效于翅片结构增强换热,在后期阶段,霜晶逐渐累积为霜层,增加传热热阻,影响传热效率。Sun Biao等[6]在不考虑低温液体相变的情况下,对翅片管在超临界条件下的传热过程进行数值模拟并提出了增大环境空气流速可以提高传热性能。K.Kim等[7-8]分析了翅片管尺寸、空气温度和相对湿度、空气流速对空温式翅片管气化器结霜和传热性能的影响,发现霜层增长造成的气流通道阻塞会影响换热器的传热性能,这种阻塞的最大值用于空温式翅片管气化器的设计。谢福林等[9]研究了平片、波纹片、条缝片3种翅片的换热性能,研究表明波纹片换热性能最佳,对结霜的抑制作用最强。盛伟等[10]研究发现湿空气含湿量及气流速度是影响换热器结霜的主要因素。Ma Qiang等[11]实验记录了霜层的生长过程,测量了霜层厚度和霜层质量,结果表明在较高的相变驱动力和水汽质量流量下,霜层厚度随时间的增加而增加,霜层增长较快。马燕等[12]实验发现换热器的霜层厚度和结霜量随载冷剂流量及相对湿度的增大而增长。王明秋等[13]分析了翅片表面结霜特性及气流温度、相对湿度沿翅片管轴向变化规律。

本文在本团队现有研究基础上,引入套管结构,通过套管管径变化[14]来改变低温介质流量配比,研究套管结构对翅片管气化器结霜特性的影响,为翅片管气化器改造和优化,提高传热效率,减少能源损耗,提高经济效益提供基础数据。

1 套管结构

1.1 传热过程

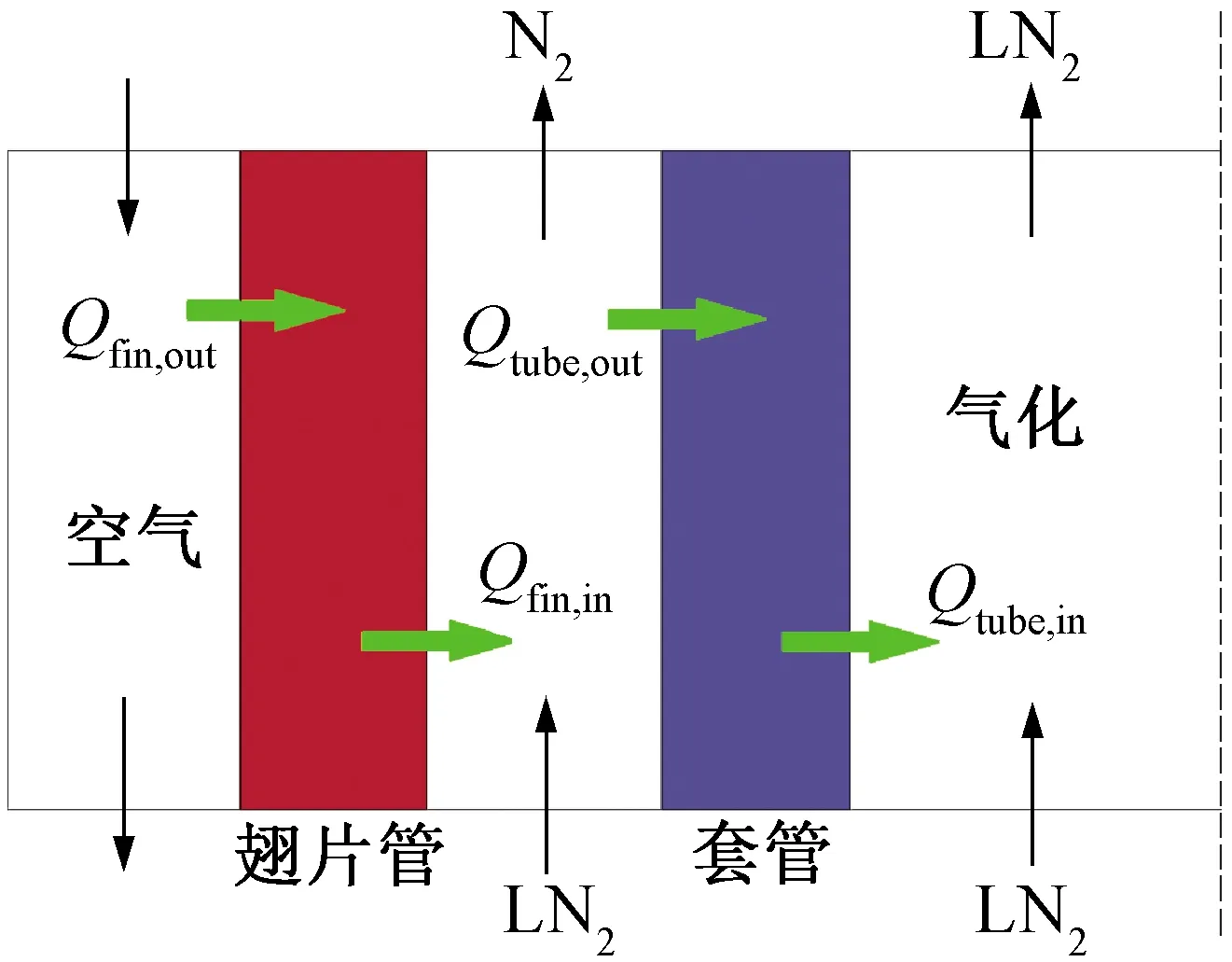

套管结构空温式翅片管气化器传热管结构如图1所示。选用液氮作为低温介质,下部为含套管结构预热段和气化段,上部为单管结构加热段[15]。

图1 空温式翅片管气化器传热管结构

1)预热段

液氮(LN2)经翅片管(fin)底部分别进入环状间隙(套管与翅片管间隙)和套管(tube)。翅片管外热量经翅片管表面传至环状间隙,并迅速加热气化。套管内LN2通过环状间隙已气化的N2对其预热至泡点温度,传热过程如图2所示(图中:Q为热量,kJ;in、out分别为内侧和外侧。)。

图2 预热段传热过程

2)气化段

套管内LN2预热至泡点温度后,被环状间隙内N2继续加热,开始气化为N2,传热过程如图3所示。

图3 气化段传热过程

3)加热段

套管内气化结束后,环状间隙和套管N2混合后进入加热段。加热段的作用是将气化的液氮加热至出口设计温度,传热过程如图4所示。

图4 加热段传热过程

1.2 结霜机理

翅片表面温度、空气湿度及流速是导致结霜的重要因素。空温式翅片管气化器通过吸收周围环境热量加热管内低温流体,管内低温流体吸收管壁热量导致翅片表面温度持续降低,根据图5当空气中的水蒸气温度低于273.16 K,分压低于0.611 kPa且大于饱和分压(OA线)时,水蒸气直接凝华为固态冰晶。因此,当空气中的水蒸气不断向气化器表面流动时水蒸气相变为固态冰晶,大量积聚后凝结成霜晶颗粒,并继续生长不断累积形成霜层。

图5 水的三相图

2 实验及数据处理

2.1 实验原理及装置

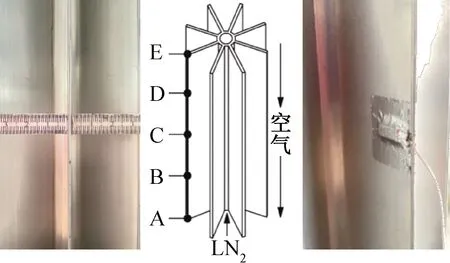

实验装置如图6所示,由供液系统、气化系统、数据采集系统3部分组成。供液系统负责为翅片管气化器提供恒定流量的低温介质,实验选用液氮作为低温介质;气化系统负责将低温液体完全气化并将其排放至室外;数据采集系统负责采集翅片管进、出口处的介质温度、翅片壁面温度、霜层厚度、气体流量及翅片管周围湿空气温湿度等参数。图7所示为单根翅片管几何结构,实验设备及环境参数如表1所示。

表1 实验设备参数

图6 实验装置

实验采用手持式气象站测量空气相对温湿度,热敏风速仪测量空气流速。为确保霜层厚度读数的准确性,在翅片表面对称安置五对经校准的毫米级铝制L型刻度条,并在同一点处用铝箔胶带粘置温度测点,布置方式如图7所示。

图7 单根翅片管几何结构

2.2 实验步骤

空温式翅片管气化器实际使用时处在大气环境中,周围空气流速、湿度等环境因素会对翅片表面结霜产生影响,同时管内流体流量也会带来影响。改变套管尺寸及入口流量,设计12组实验,对无套管、套管内径为6、8、10 mm时,分别设置流量为2.5、3.5、4.5 g/s的实验工况。实验步骤如下:

图8 测点分布

1)实验开始前,连接管路和实验仪器,用乙醇溶液擦拭翅片表面,调试数据采集系统并检查管路气密性;

2)打开低温储罐排液阀,根据气体流量计读数调节排液阀开度以达到实验工况参数;

3)开启温度、流量、压力等数据采集仪器,实时记录数据,用高清摄像机捕获翅片表面各测点的霜层厚度;

4)实验结束后关闭所有阀门,将翅片管表面及管路霜层烘干,待气化器表面完全干燥且实验设备恢复至室温后方可进行下组实验。

2.3 霜层厚度数据处理

预标定:实验开始前,在刻度条结霜位置拍照换算照片像素与物理尺寸的关系,并固定相机位置。

图片处理:采用Image J 软件[16]对实验所拍摄的翅片管结霜过程图片进行灰度化处理,并通过Get Data软件将处理后的霜层图片建立笛卡尔坐标系读取霜层厚度。

3 实验结果与分析

3.1 套管结构对表面霜层生长的影响

实验过程中,翅片管入口端(测点A)表面温度较低,霜层较厚但结构疏松,周围水蒸气受重力作用向下产生冲刷现象,导致该处霜层易脱落;由于给定入口流量较小,测点C、D、E处表面温度较高,翅片表面霜层厚度较薄,不易于观测;测点B较完整地呈现了霜层形貌,故对测点B(自下而上管长为250 mm处)霜层生长特性进行分析。

各套管霜层生长形貌如图9所示。由图9可知,随着时间的推移,霜层厚度逐渐增加,不同工况下,霜层厚度存在差异,对比图中形貌观察到,同一测点经历相同时间,霜层厚度的关系为:无套管>Φ10 mm套管>Φ8 mm套管>Φ6 mm套管。因此相比无套管翅片管气化器,套管结构的霜层较薄,且套管直径越小,霜层越薄。

图9 各套管霜层生长形貌

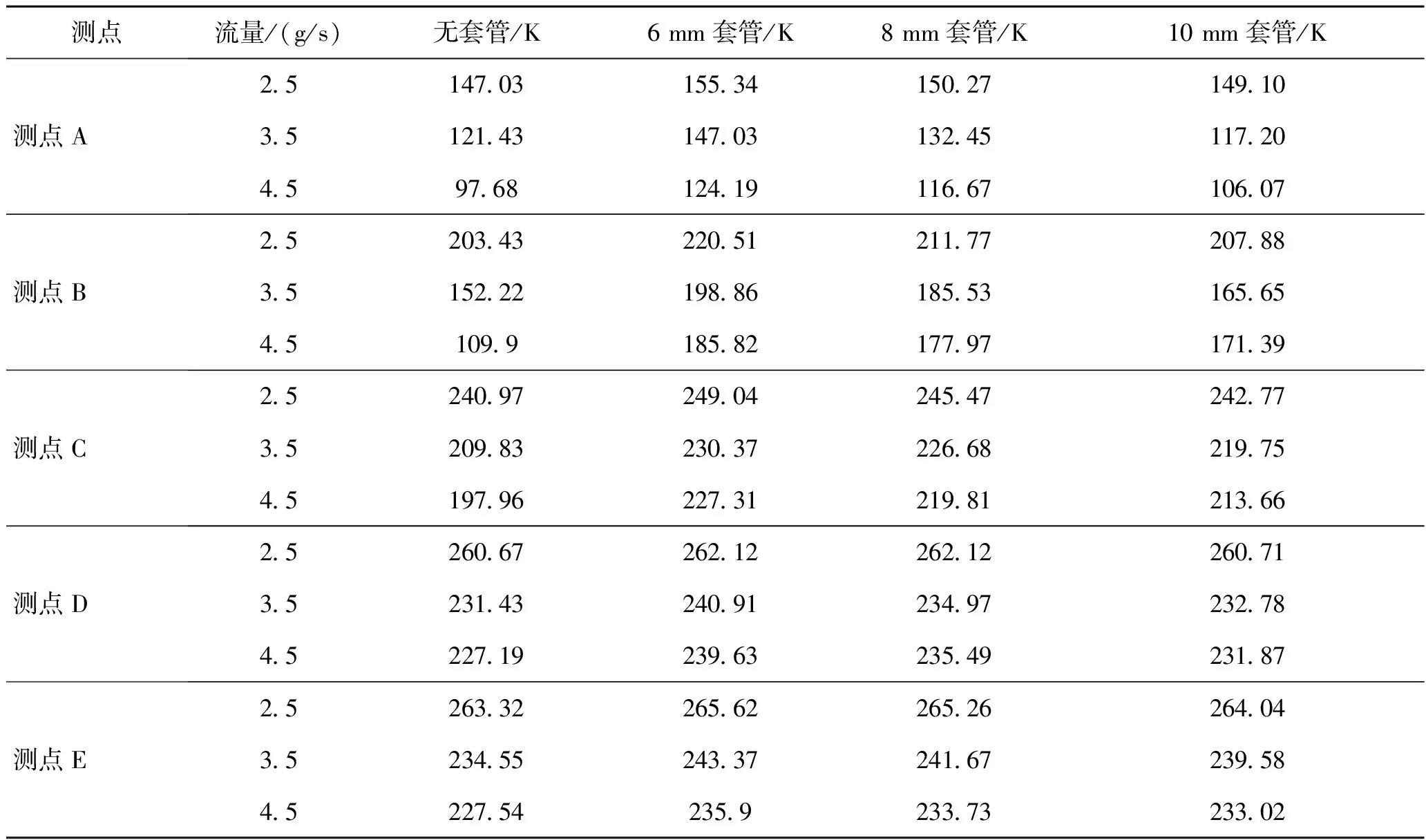

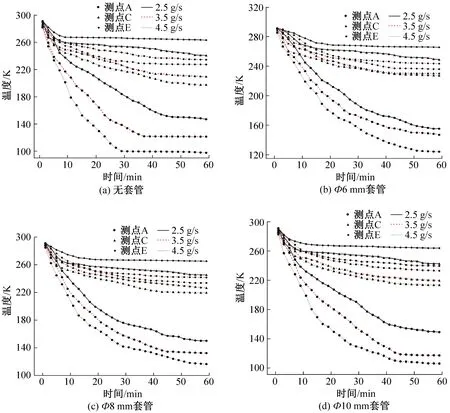

结霜过程主要取决于冷面温度,翅片表面温度变化如图10所示。由图10可知,各测点温度在进行一段时间后均保持相对稳定的状态,测点A变化幅度较大,在50 min时变化速率显著降低并趋于平缓,即温度开始保持在相对稳定状态,对应无套管、Φ6 mm套管、Φ8 mm套管、Φ10 mm套管的温度分别为147、155、150、149 K,判断该处为管内单液相对流换热。测点B在50 min由初始温度分别降至200、220、212、207 K,比测点A下降缓慢。测点C温度下降趋势比测点B更平缓,翅片管内仍为湿蒸气。测点D、测点E温度变化趋于一致且保持稳定,认为管内流体已为蒸气,达到干饱和蒸气状态。翅片管进口端(测点A)温度变化幅度最大,而出口端(测点E)初始有一定下降,随后几乎保持不变,温度变化最小;在同测点处,套管结构对温度的影响较显著,温度关系为:无套管>Φ10 mm套管>Φ8 mm套管>Φ6 mm套管。

图10 翅片表面温度变化

大气环境湿空气与翅片表面间存在温差,湿空气中的水蒸气遇到冷翅片表面会首先凝结成霜晶颗粒,霜晶迅速生长并累积形成霜层。翅片表面霜层厚度变化如图11所示,由图11可知,同测点处相比无套管结构,套管结构开始结晶的时间均出现滞后,且随套管管径的减小,滞后的时间延长,翅片管壁各测点霜层厚度在40 min内均大幅增长,这是由于霜晶沿着翅片表面垂直方向线性生长,使冷表面湿空气温度逐渐降低,导致气流方向过饱和湿空气温度降低,相变驱动力增大,同时霜层疏松的形态增大传热面积,提高换热性能,使霜层保持较高的生长率。40~60 min增长率逐渐减小,这是由于随着霜层厚度增加外侧湿空气传热热阻升高,同时较厚的霜层严重阻塞了翅片间的气流通道,导致翅片管换热量和表面传热系数降低,减缓了结霜速率。对比3种套管,使用Φ6 mm套管霜层较薄,说明延缓霜层生长的效果较好。

图11 翅片表面霜层厚度变化

管内出口温度随时间的变化如图12所示。由图12可知,翅片管内出口温度随时间的变化均呈下降趋势,实验开始时温度下降剧烈,30 min后温度趋于稳定,分别趋于193、205、200、199 K。这是由于初始阶段翅片自身温度较高,但被快速冷却,一段时间后,翅片表面结霜,传热热阻增大,翅片管传热效率降低,管内吸收热量减少,翅片表面温度冷却达到稳定值。

图12 管内出口温度随时间的变化

3.2 入口流量对表面霜层生长的影响

翅片管气化器入口流量分别为2.5、3.5、4.5 g/s条件下管长为250 mm处60 min时表面霜层厚度形貌如图13所示。在不同入口流量下,无套管结构在60 min内霜层厚度均大于含套管结构的霜层厚度,随着套管管径减小,霜层厚度减小;随着入口流量增大,霜层厚度均升高。

图13 不同入口流量测点B表面霜层形貌

入口流量对套管结构翅片管表面温度的影响如图14所示。入口流量增大,各测点温度均降低,且降幅也增大。60 min时各组温度数据如表2所示,在同测点同一流量时,始终存在温度关系:Φ6 mm套管>Φ8 mm套管>Φ10 mm套管>无套管。

表2 60 min测点温度

图14 各测点温度变化

测点B、测点D霜层厚度如图15所示。由图15可知,随着流量增大,测点B、测点D出现霜晶的时间提前,这是由于入口流量增大,翅片表面温度降幅增大,相变驱动力增大,翅片表面结霜加快。对比分析可知无套管结构霜层生长厚度显著高于套管结构,且套管管径越大,霜层越厚。

图15 测点B、测点D霜层厚度

不同入口流量出口温度随时间的变化如图16所示。由图16可知,随着入口流量增大,出口温度均显著降低,这是由于入口流量增大,冷流体流至出口时间减少,与翅片管壁接触吸收热量减少,出口温度下降速率增大。达到稳定状态时的温度如表3所示,温度关系仍为:Φ6 mm套管>Φ8 mm套管>Φ10 mm套管>无套管。

图16 不同入口流量出口温度随时间的变化

表3 翅片管内流体出口温度

4 结论

本文实验研究了套管结构对翅片管气化器结霜特性的影响,通过对比不同套管内径(Φ6、Φ8、Φ10 mm)及入口流量对表面霜层生长的影响,得到如下结论:

1)各测点处霜层厚度虽不同,但结霜生长规律保持一致。实验初期,预冷阶段翅片表面出现一层很薄的霜晶;实验中期,霜晶迅速生长,增幅较大;实验后期,霜层生长缓慢,气流逐渐接近湿饱和状态,翅片管表面温度趋于稳定。

2)在相同的入口流量下,套管结构能够有效延缓霜层生长,且在3种规格套管中,Φ6 mm套管延缓霜层生长的效果较好。

3)增大翅片管入口流量会缩短管内冷流体流至出口端的时间,翅片表面温度降幅大,相变驱动力大,为霜层生长提供条件,加剧霜层生长。3种规格套管在入口流量相同时,Φ6 mm套管流体出口温度最高,且翅片管表面各测点温度关系为:Φ6 mm套管>Φ8 mm套管>Φ10 mm套管>无套管。合理降低低温介质入口流量,可有效延缓翅片管气化器翅片表面结霜。