伺服滑台驱动系统的设计

2022-02-16张晓龙艾学崇李海南董雷张锦枫宫正军

张晓龙 艾学崇 李海南 董雷 张锦枫 宫正军

(一汽模具制造有限公司,长春130013)

1 前言

伺服滑台(以下简称滑台)是白车身焊装行业重要的夹具切换设备,其上的夹具通过水平移动实现位置的切换。相较于转台、转毂等回转类夹具切换形式,夹具水平移动在工艺工位形成的干涉区更小,更有利于工艺机械手接近,因此滑台的工艺接近性更好,布局也相对灵活。又由于其采用齿轮齿条传动,可靠性优良,因此应用较为普遍。但同时,伺服滑台也有占地面积较大、多工位切换效率不高的问题,这也是限制其使用的重要原因。

2 伺服滑台结构原理

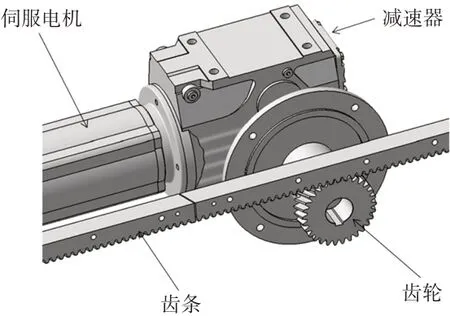

滑台(图1)一般由基架、滑车、滚珠导轨副、齿轮齿条副、伺服减速电机及控制系统构成,其中滚珠导轨副、齿轮齿条副和伺服减速电机构成了伺服滑台的驱动系统。基架是滑台的基础,固定在地面上。基架上还配备有辅助定位机构,用于滑车到位后机械精定位。滑车可在驱动系统的带动下沿导轨水平移动,用于承载夹具等设备。伺服减速电机安装在滑车上,其输出端装有齿轮。齿轮与固定在基架上的齿条相啮合,当齿轮在电机驱动下转动时,通过齿轮齿条的啮合传动驱动滑车移动。滚珠导轨副用于支撑滑车以及给滑车导向,依靠其自身高精度确保滑车沿直线运动。

图1 伺服滑台的结构组成

由滑台的结构组成可以看出,滑车到位后的位置精度由驱动系统中滚珠导轨副的尺寸精度和动力装置的停止精度共同决定。同时,为实现在规定时间内的夹具切换,滑台需要能够达到一定的滑移速度,而这同样主要取决于其驱动系统。因此,驱动系统对于滑台实现滑动功能和满足工艺要求具有至关重要的作用。焊装行业常用的滑台由伺服减速电机驱动,经过齿轮齿条啮合传动,实现滑动部件的水平移动。按照使用需要,其水平运动速度一般在0.50~3.00 m/s,定位精度可达±0.02 mm或者更高。

3 滑台驱动系统设计的一般流程

滑台的功能性和可靠性很大程度上取决于其驱动系统的性能,因此驱动系统的设计是滑台设计的核心,其设计流程如图2所示。

图2 设计流程

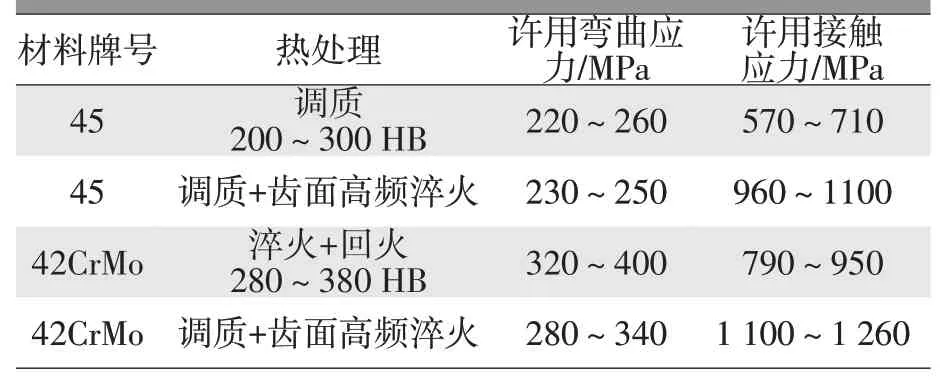

驱动系统设计之前,首先需要根据使用要求,拟定滑台的速度曲线,即确定滑台最大速度和加速度等参数。通常,滑台最大速度为0.5~3 m/s,加速度一般为1~4 m/s2,具体视使用要求而定。典型的滑台运动过程是匀加速、匀速、匀减速,其速度曲线如图3所示。

图3 滑台速度曲线

根据加速度等参数可推导出滑台的驱动力,滑台的移动速度即是驱动系统的驱动速度,如此可得到驱动系统的2项主要动力参数,驱动力和驱动速度。

滑台驱动力的计算如公式(1)。

式中,F为滑台水平驱动力;μ为滑动摩擦系数,一般取0.05;m为滑台运动部件的总质量;g为重力加速度常数;a为滑台设计加速度。

确定动力参数后即可开始驱动系统的零部件设计,步骤如下:

a.根据滑台驱动力初选齿轮齿条参数,包括材料、模数、齿轮齿数;

b.跟据齿轮齿条参数初选伺服减速电机参数,如输出扭矩、减速比、输出轴径向负荷;

c.根据电机参数校核齿轮齿条副的强度,若强度足够则可确定电机及齿轮齿条的基本参数,进而确定电机相关辅件的型号,若强度不足,则需要调整齿轮齿条参数,重新进行电机选型和校核,直至满足要求;

d.齿轮齿条副、伺服减速电机确定之后,进行滚珠导轨副的选型以及其它机构的设计。

4 齿轮齿条副的设计

在焊装行业,滑台上常用的齿轮齿条精度等级一般为国标8级[1],通常为正齿或斜齿圆柱齿轮齿条。以正齿圆柱齿轮齿条为例,介绍齿轮齿条副的设计方法。

4.1 材料的选择

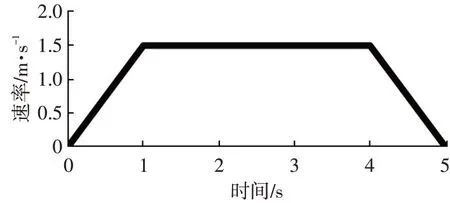

滑台齿轮齿条常用材料有45钢、42CrMo等,经过调质处理或齿面高频淬火后使用。45钢为优质碳素钢,成本低廉,用作齿轮材料时,一般用于负载不大、速度不高的场合。42CrMo为超高强度钢,经调质处理后具有较高的疲劳强度,低温冲击韧性良好,成本相对较高,用作齿轮材料时,一般用在负载较大或有一定冲击的场合。表1所列为2种材料在不同热处理方式下的弯曲和接触疲劳极限。

表1 常用齿轮材料的性能

当选择齿轮齿条材料时应当注意,齿轮齿面硬度一般要比齿条高10%~20%,这样有助于降低传动副的磨损,提高使用寿命。表2所列为推荐的齿轮齿条齿面强度组合。

表2 推荐齿轮齿条齿面强度组合 10 N/mm2

4.2 初选齿轮齿条参数

齿轮齿条设计中,强度方面主要考虑齿根弯曲强度和齿面接触强度,在齿轮材料及热处理方式已确定的条件下,这2项参数与齿轮的模数和直径等有关。

初选齿轮齿条参数时,首先确定齿轮齿数,滑台用的齿轮齿数一般在20~30之间,齿数过少会出现根切及传动不稳定,齿数过多则会造成减速器负载增加以及负载惯量增大。齿数选定后,可按照齿根弯曲强度或者齿面接触强度计算齿轮模数,表3为公式中的参数列表。

按照齿根弯曲强度,齿轮模数计算如公式(2)。按照齿面接触强度,齿轮模数计算如公式(3)。

机械设计手册[2]等相关资料中对表3中参数的选择范围及方法有详细描述,限于文章篇幅,这里不做详细介绍。

表3 公式参数表

对于硬齿面齿轮(经过齿面硬化处理的齿轮)来说,其齿根弯曲强度相对较弱,而软齿面齿轮(未经齿面硬化处理的齿轮)的齿面接触强度较弱。因此,当选用硬齿面齿轮时,根据公式(2)初选齿轮模数,而当选用软齿面齿轮时,需根据公式(3)初选齿轮模数。

根据公式(2)、公式(3)计算齿轮模数时,不等式右侧的计算结果通常为小数,齿轮模数可选择较之大一级或二级的优选模数,优选模数包括3、4、5、6、8等。例如,计算结果为4.78,齿轮模数优先选择5或6。

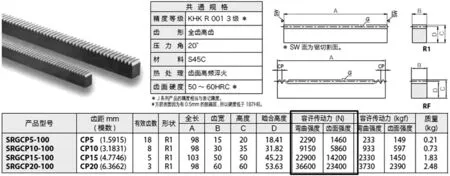

一些专业的齿轮齿条销售厂家有自己较为完善的齿轮齿条选型样本或选型软件。借助这些样本或软件,能够快速选择齿轮齿条参数同时降低计算工作量。图4所示为某品牌齿条样本示例。

图4 齿条样本

4.3 齿轮齿条的校核

按照初步选定的齿轮齿条参数选定伺服减速电机之后,需要重新校核齿轮齿条的齿根弯曲强度和齿面接触强度。齿根弯曲强度校核见公式(4)。

式中,σF为齿根弯曲应力;T为减速电机额定输出扭矩;b为齿宽。其余参数见表3。

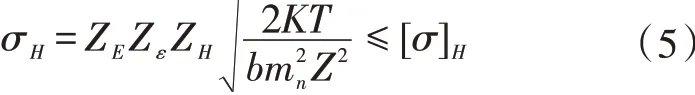

齿面接触强度校核见公式(5)。式中,σH为齿面接触应力。其余参数见表3。

5 伺服减速电机的选型

焊装用滑台一般建议选则异步伺服电机作为动力源,主要是因为其具备输出扭矩较大和自身转动惯量较大这2个特点。异步伺服电机需配合减速机使用,以达到降低转速同时增大扭矩的目的,二者的组合称为伺服减速电机。伺服电机、减速器以及齿轮齿条的装配关系如图5所示。

图5 伺服减速电机及齿轮齿条

伺服减速电机的选型过程一般分为电机和减速器选型、参数校核和辅件选择3个步骤。

5.1 伺服电机、减速器选型

当初步选定齿轮齿条参数,通过依次计算减速器的减速比、伺服电机的额定扭矩和减速器的额定扭矩可逐步确定伺服电机和减速器的基础型号。

减速器减速比的计算如公式(6)。

式中,i为减速器减速比;N0为伺服电机的额定转速,通常伺服电机级对数为2,额定转速为3 000 r/min;s为速度余量系数,通常取0.1;V为滑台最大运动速度。伺服电机的额定扭矩计算如公式(7)。

式中,M0为电机额定扭矩。

减速器的额定扭矩的计算如公式(8)。式中,Ma为减速器的额定扭矩;Ka为使用系数,与安装精度、冲击情况等因素有关,选择范围一般为1~3。

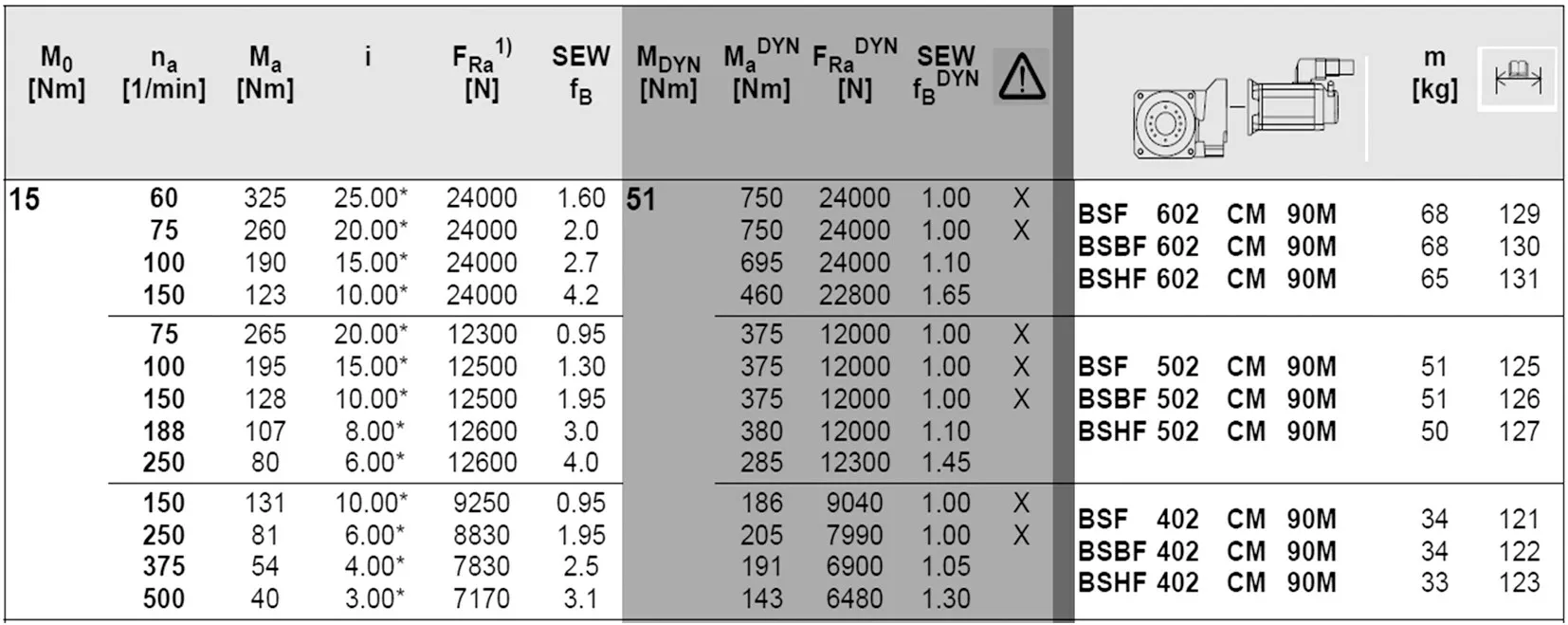

图6所示为某品牌伺服减速电机的选型样本示例。

图6 电机减速器选型样本

5.2 参数校核

伺服减速电机基础型号选择完成后,需要校核负载惯量比、减速器径向载荷及电机热功率。

5.2.1 校核负载惯量比

负载惯量比是伺服电机的负载折算到电机轴上的转动惯量与伺服电机自身转动惯量的比值,要求在1~10之间。负载惯量比接近1时动力效果和定位精度最好,超过10以上则可能造成滑台停止过程的振荡现象,对滑台的定位精度和使用寿命均不利。负载惯量比的计算如公式(9)。

式中,I为负载惯量比;m为运动部件(滑车、承载的夹具、伺服减速电机)的总质量;d为齿轮分度圆直径;Ja为减速器转动惯量,是减速器的固有属性;i为减速器减速比;J0为伺服电机的转动惯量,是伺服电机的固有属性。

5.2.2 校核减速器径向负载

校核减速器径向负载,首先需要根据公式(10)计算齿轮径向负载。

式中,FR为齿轮径向负载力;T为伺服减速电机的额定输出扭矩;d为齿轮分度圆直径。

减速器径向许用载荷与力的实际作用线到减速器输出轴轴肩的距离成反比,如图7所示,力的作用线距离轴肩越远,许用径向力越小。

图7 减速器许用径向力

减速器的许用径向力根据式(11)可计算。

式中,FRx为力的作用线上的许用径向力;FRa为减速器的公称许用径向力;L为减速器输出轴端面至轴肩的距离;l为力的作用线至减速器输出轴轴肩的距离,对于滑台来说l等于齿轮齿部中心线到减速器输出轴轴肩的距离(图8)。

齿轮径向负载力FR须小于齿轮受径向力作用线上的许用力FRx,否则减速器输出轴的径向负载不足。

焊装车间用的滑台多为间歇工作,一般只要额定功率足够电机不会出现过热,因此电机的热功率校核可省略。

伺服减速电机的基础型号及齿轮齿条副完全选定之后,还需要进行辅件的选型,辅件包括制动器、热敏电阻、编码器。

6 滚珠导轨副的选型

滚珠导轨副(图9)由若干个滚珠滑块和导轨构成,导轨固定在滑台基架上,滚珠滑块可沿导轨滑动,具有较大的负载能力和导向精度,用来支撑滑车。滚珠导轨副需要在伺服减速电机及齿轮齿条确定之后进行选择,主要是因为以上零部件的重量及结构参数等对滚珠导轨副的负载有影响。滚珠导轨副的选型可分为滑块负载计算、初选型和寿命校核3步。

图9 滚珠导轨副

6.1 滑块负载计算

滚珠导轨副的寿命通常由承受最大负载滑块的使用情况决定。滑块的负载有静载荷和动载荷之分,静载荷是指滑台静止时滑块的负载,动载荷则是滑台滑动过程中滑块的负载。通常,同一滑台不同滑块承受的载荷不同,因此滑块选型时须选取受力最大的滑块进行载荷计算。

滑块静载荷的计算如公式(12)。

式中,F0为滑块静载荷;G0为滑车及其上负载的总重;n为滑块个数;F1为其它负载,例如电机质量造成的滑块负载,由于电机的质量不是均匀分配到各个滑块而是主要由部分滑块承担,因此计算这些滑块的负载力时需要加上电机的质量因素。

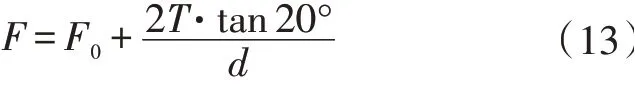

滑块动载荷的计算如公式(13)。

式中,F为滑块动载荷;F0为滑块静载荷;T为伺服减速电机的额定输出扭矩;d为齿轮分度圆直径。

6.2 滚珠导轨副的选型

计算出滑块最大动、静载荷之后,对照滚珠滑块的样本进行选型。如图10所示,图中C代表滑块的额定动载荷,C0代表滑块静载荷。选型时,要求滑块的额定动载荷C是其最大动载荷的5倍以上,要求滑块静载荷C0是其最大静载荷的3倍以上。

图10 滚珠滑块选型样本示例

除此之外,滚珠滑块的精度等级选择普通精度等级即可。滚珠滑块的型号确定之后,导轨型号也随之确定,导轨长度由滑车的长度及行程决定,一般要求前后0.2 m左右的行程余量。

6.3 滚珠导轨副的寿命核算

滚珠导轨副的寿命核算用于预估导轨的使用寿命,便于设备的预防性维护,其计算方法如公式(14)。:

式中,Lna为滚珠导轨副的预期寿命(m);a1为寿命修正系数,根据表4选择;C为滚珠滑块的额定动载荷;F为滚珠滑块的最大动载荷。

表4 寿命修正系数列表

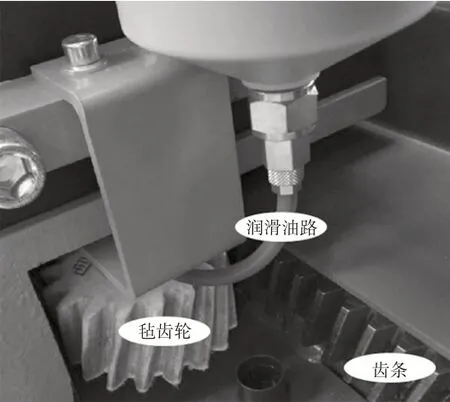

7 驱动系统的润滑

滑台的驱动系统多采用集中润滑,需要润滑部件主要是滚珠导轨副和齿轮齿条副。滚珠导轨副的润滑可采用给滑块直接注油的方式。齿轮齿条副的润滑则首先需要将润滑油注入毡齿轮,再通过滑台滑动过程中毡齿轮与齿条的啮合接触使得齿条表面形成润滑油膜,具体结构如图11所示。

图11 毡齿轮润滑

润滑油泵建议每天启动2次,每次油泵工作2 min,由于环境和使用频率的不同,实际使用中的判断标准应当是轨道及齿条上始终附着油膜。

8 结束语

随着汽车市场定制化趋势的逐渐显现,各汽车生产厂商对焊装生产柔性化的需求日益提高。伺服滑台作为1种重要的夹具切换工具,应用越来越多,对其定位精度的要求越来越高,各种新技术也不断被引入,例如近年来逐渐引起关注的直线电机驱动滑台,其通过直线电机直接驱动滑台移动,不需要机械传动机构而且无摩擦阻力,定位精度、响应速度和传输速率都明显提升。