锌铝镁镀层钢板化学转化膜耐蚀性能研究

2022-02-16褚旭彭杨何源周宪民周瑜

褚旭 彭杨 何源 周宪民 周瑜

(沈阳帕卡濑精有限总公司,沈阳110000)

1 前言

在国家积极倡导节能环保的背景下,轻量化、安全性和耐久性已经成为当今汽车工业的发展主题[1-4]。这些紧跟时代步伐的发展理念也使得汽车企业逐步将目光重点转移到汽车的选材、用材上。随着汽车新材料领域技术的不断提升,继热镀锌板(GI板)和合金化镀锌板(GA板)之后,锌铝镁镀层钢板凭借其优异的延展性、焊接性和耐蚀性能已然成为当今汽车工业最有应用前景的高耐蚀镀层材料[5-6]。锌铝镁镀层中存在约质量分数3%的Mg,由于Mg的电极电位低于Zn和Al,且电位很稳定,其能够保护合金中Zn和Al,进而抑制合金发生腐蚀。同时,Mg的加入能够细化晶粒,增加化学转化膜的致密性,这便会阻止局部区域发生腐蚀,从而提高合金整体的耐蚀性能[7-9]。近年来,国内外针对锌铝镁镀层钢板的研究报道数不胜数,相关的研究结论对锌铝镁合金的研究发展起到了一定的推动作用。然而,多数文献的研究重点普遍集中在锌铝镁合金的组织结构和镀层上,而针对锌铝镁镀层化学转化膜与耐蚀性能的研究却寥寥无几。因此,本文在现有文献研究结论的基础之上,进一步对锌铝镁镀层钢板的化学转化膜和耐蚀性能进行分析,并对锌铝镁镀层钢板、热镀锌层合金和冷轧板的耐蚀性能进行横向对比,旨在为汽车新材料领域的创新发展提供理论依据。

2 试验材料及检测方法

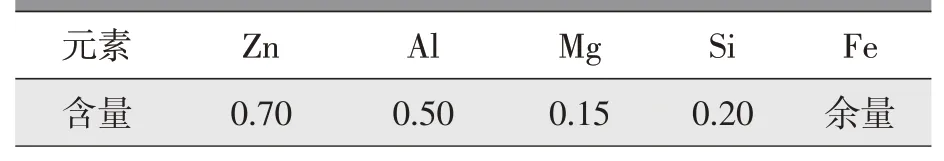

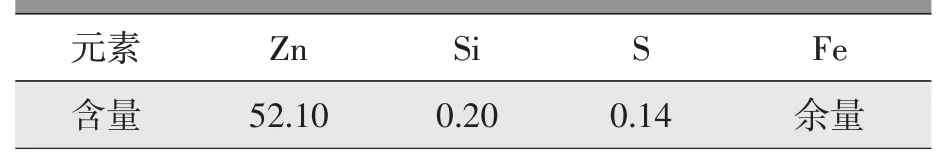

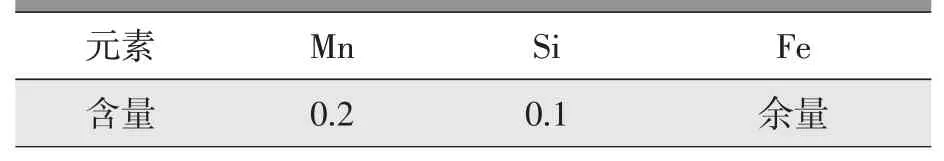

试验材料为锌铝镁镀层钢板、热镀锌钢板和冷轧钢板,3种试验样板的长、宽、厚分别为150 mm、70 mm、0.7 mm,3种样板的成分如表1~表3所示。

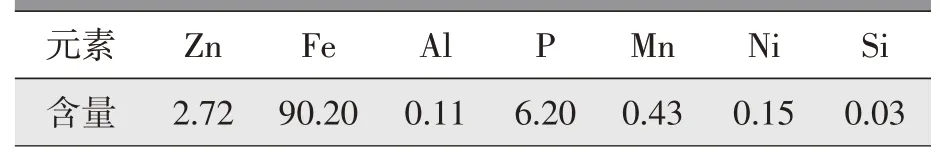

表1 锌铝镁镀层钢板成份 (质量分数)%

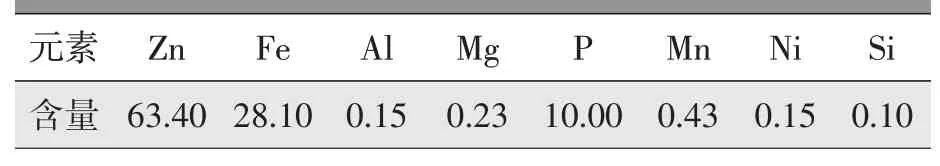

表2 热镀锌钢板成份 (质量分数)%

表3 冷轧钢板成份 (质量分数)%

通过EVO-10扫描电子显微镜(SEM)对3种试验板材表面进行分析,确定各板材化学转化膜的表面形貌,并对合金化学转化膜元素成分进行EDS(X射线能谱)分析。

使用Refrence 600+电化学工作站对3种板材在NaCl质量分数为3.5%的NaCl溶液中的腐蚀行为进行研究。电化学工作站为三电极体系,试样为工作电极,参比电极为饱和甘汞电极,铂片为辅助电极。动电位极化曲线的电位扫描速率为0.66 mV/s,起止电压范围为-0.25~0.3 V。同时,在开路电位下测量电化学阻抗谱(EIS),频率范围为100×103~0.01 Hz,电位幅值为10 mV。

通过CCT(循环盐雾腐蚀测试)中性盐雾试验箱对3种合金试样的耐盐雾性能进行分析。试验按照JISZ 2371:2000《盐水喷雾试验方法》[10]标准进行。中性盐雾试验的腐蚀介质是质量分数为5%的NaCl溶液,pH值为6.8,喷雾室内温度为(35±1)℃,喷雾室内相对湿度为95%~98%,加湿器温度为(47±1)℃,连续喷雾,喷雾用空气的压力为0.1 MPa,试样的放置角度为25°,且试样边缘使用W445微晶蜡封闭。

3 试验结果与讨论

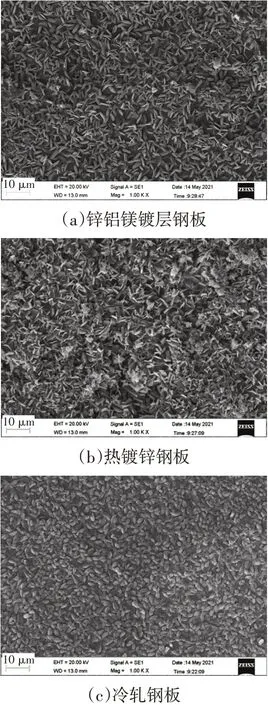

3.1 钢板化学转化膜表面组织结构

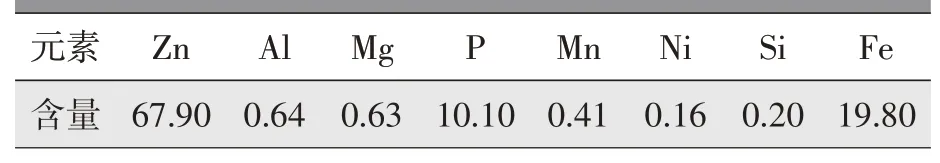

图1为3种试验板材的化学转化膜微观形貌。图1a为锌铝镁镀层钢板的化学转化膜形貌,其化学转化膜结晶整体呈现为长条针状,结晶排布致密,平均晶粒尺寸约为4μm,膜层单位面积质量为3.1 g/m2。图1b为热镀锌钢板的化学转化膜微观形貌,该化学转化膜整体呈现出长条颗粒状,平均晶粒尺寸约为3μm,膜层单位面积质量为3.8 g/m2。图1c为冷轧钢板化学转化膜的微观形貌,化学转化膜结晶整体呈现出球状,平均晶粒尺寸约为2μm,膜层单位面积质量为2.1 g/m2。表4~表6为3种板材化学转化膜元素分析结果。通过表4~表6可知,3种合金的磷化膜层主要元素均为Fe、Zn、P。其中,锌铝镁镀层钢板的磷化膜层中Zn、Al、Mg的质量分数高于热镀锌层钢板和冷轧钢板。锌铝镁镀层钢板磷化膜层中质量分数较高的Al、Mg元素,能够促进氧化物和腐蚀产物向致密、溶解度低、导电性差的趋势发展,进而表现出合金的耐腐蚀性能提高。

表4 锌铝镁镀层钢板化学转化膜成份(质量分数)%

表6 冷轧钢板化学转化膜成份 (质量分数)%

图1 钢板化学转化膜微观形貌

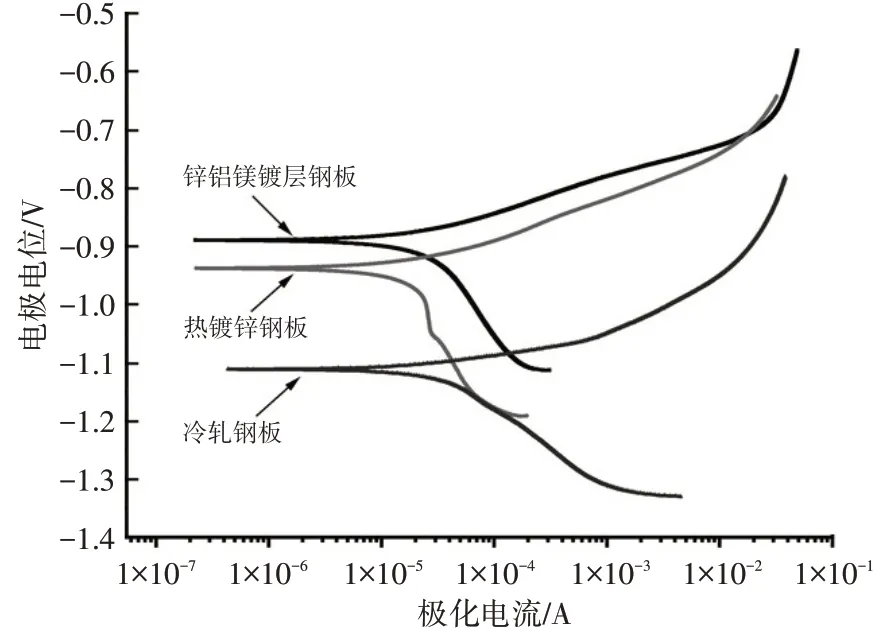

3.2 合金的腐蚀电化学行为

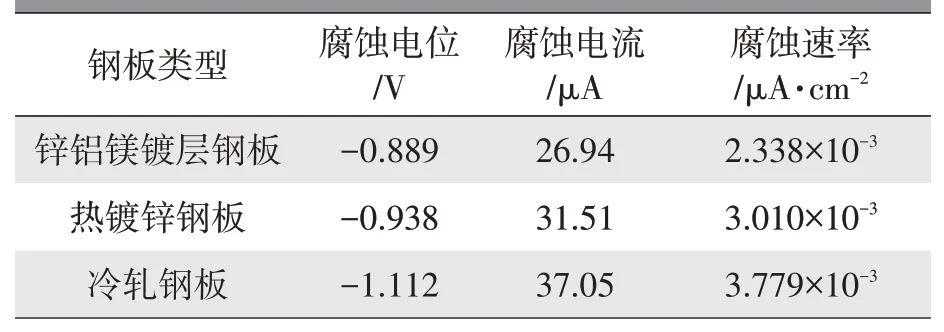

图2为3种合金的在质量分数为3.5%的NaCl溶液中的动电位极化曲线。通过对极化曲线进行拟合,得出3种合金的腐蚀电位、腐蚀电流和腐蚀速率,结果如表7所示。锌铝镁镀层钢板的腐蚀电位为-0.889 V,热镀锌钢板的腐蚀电位为-0.938 V,冷轧钢板的腐蚀电位为-1.112 V。3种合金相比而言,锌铝镁镀层钢板的腐蚀电位偏正,即该合金的腐蚀倾向性最小,耐蚀性能最佳。同时,通过对比3种合金的腐蚀电流和腐蚀速率可以得出,锌铝镁合金的腐蚀电流和腐蚀速率均最小,分别为26.94μA和2.338×10-3μA/cm2。这说明在发生电化学腐蚀时,锌铝镁合金对电流的阻抗作用最大,发生腐蚀的速度最小。这是因为锌铝镁镀层钢板的化学转化膜中Mg元素的含量相对较高,且Mg的自腐蚀电位为-2.37 V,低于Zn的自腐蚀电位-0.762 V。在发生电化学腐蚀时,Mg会比Zn优先发生腐蚀,腐蚀产物中的Mg2+能够在一定程度上抑制腐蚀液pH值的升高,进而阻止合金腐蚀表面碱化,在低碱度环境中生成的不溶性胶状腐蚀产物Zn5(OH)8Cl·H2O会氧化在其表面,降低还原速率,保护合金基体进一步被腐蚀,降低合金的腐蚀速率[11-12]。

表5 热镀锌钢板化学转化膜成份 (质量分数)%

图2 钢板在质量分数3.5%NaCl水溶液中的极化曲线

表7 动电位极化曲线拟合结果

图3为3种试样在质量分数3.5%NaCl溶液中的Nyquist图。该图由高、中频区的大容抗弧和低频区的小容抗弧构成。大容抗弧表达的是试样转移电荷过程的信息,容抗弧的半径表达的是板材/溶液界面的电荷转移电阻的信息。容抗弧的半径大,相对应的试样电荷转移的电阻值也越高,即试样的腐蚀液中的惰性越强,越不容易发生活化溶解。通过图3中的3种试样的阻抗谱曲线可知,锌铝镁镀层钢板的阻抗谱曲线半径最大,热镀锌层合金次之,冷轧钢板的阻抗谱曲线半径最小。也就说明锌铝镁镀层钢板的电荷转移电阻大于热镀锌层合金和冷轧钢板,耐蚀性能最佳。

图3 钢板在质量分数3.5%NaCl水溶液中的电化学Nyquist图

3.3 钢板耐盐雾性能分析

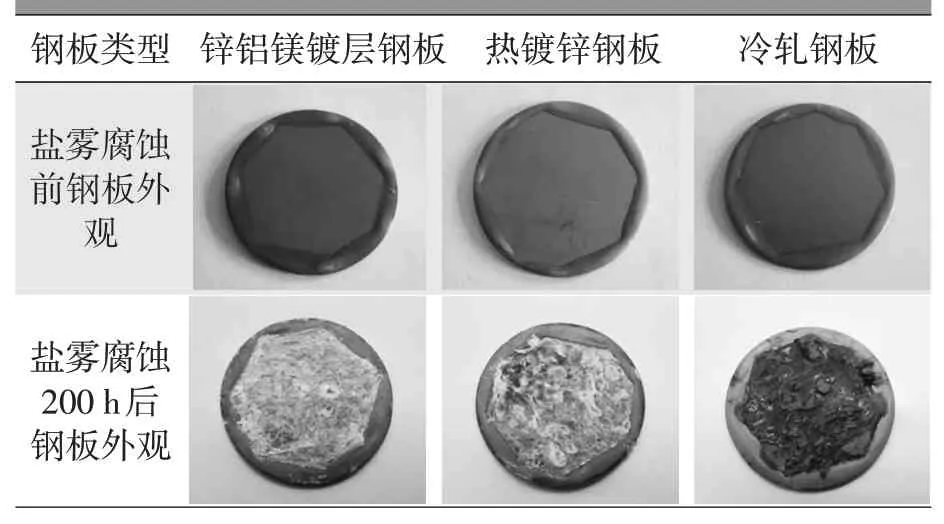

通过盐雾试验对3种试样的耐蚀性能进行对比分析。3种合金试样盐雾腐蚀前后的外观形貌如表8所示。一般而言,铁基金属经过盐雾腐蚀后通常会出现白色和红色2种颜色的锈迹,白锈为镀层生锈,红锈为基材生锈。当试样经过盐雾腐蚀之后,表面出现红锈,说明表面化学转化膜和镀层被破坏,基材遭到腐蚀。通过试验,冷轧钢板、镀锌钢板和锌铝镁镀层钢板表面出现红锈的时间分别为0.5 h、126 h和178 h。同时,通过对比3种试样经过盐雾腐蚀200 h后的外观可以看出,冷轧钢板表面布满红锈,热镀锌钢板表面出现红褐色铁锈,而锌铝镁镀层钢板表面大部分区域为白锈,仅有少量红锈。说明冷轧钢板的基材已经发生腐蚀,镀锌层钢板大部分基材开始被腐蚀,而锌铝镁镀层钢板的基材仅有少量基材被腐蚀。由此可见,锌铝镁镀层钢板的化学转化膜耐蚀性能优于热镀锌钢板和冷轧钢板。

表8 钢板经盐雾腐蚀200 h前后宏观形貌

4 结论

a.锌铝镁镀层钢板化学转化膜结晶形貌为长条针状,晶粒排布致密,平均晶粒尺寸约为4μm,膜层单位面积质量为3.1 g/m2。锌铝镁镀层钢板的化学转化膜中Al、Mg元素质量分数高于热镀锌层钢板和冷轧钢板。锌铝镁镀层钢板化学转化膜中较高的Al、Mg元素含量能够促进氧化物和腐蚀产物向致密、溶解度低、导电性差的方向发展,合金的耐腐蚀性能得到提高。

b.通过与热镀锌钢板和冷轧钢板耐蚀性能对比,锌铝镁镀层钢板化学转化膜的自腐蚀电位最高,为-0.889 V,腐蚀电流和腐蚀速率均最低,分别为26.94μA和2.338×10-3μA/cm2。在中性盐雾腐蚀200 h条件下,锌铝镁镀层钢板基材腐蚀程度相对最小,说明锌铝镁镀层钢板耐蚀性能优于热镀锌层合金和冷轧钢板。