保险杠水性面漆涂装工艺的难点及应对方案探讨

2022-02-16尚俊虎勾天生侯颖郑旋杨浪

尚俊虎 勾天生 侯颖 郑旋 杨浪

(东风本田汽车有限公司,武汉430000)

1 前言

在车身涂装领域,水性漆已有数十年的使用历史,积累了丰富的生产经验,并形成1套完善的技术开发和生产管理体系。但是在保险杠涂装领域,保险杠水性涂装和车身水性涂装具有明显的差异性,因此,不能全搬照抄车身水性漆技术开发和生产管理经验。面向保险杠水性涂装的普及趋势,保险杠水性面漆技术开发和生产管理体系也急需完善。

保险杠涂装和车身涂装的差异主要体现在保险杠基材表面张力高、色漆膜厚高以及涂装线整体投资受限等方面[1]。本文主要针对保险杠水性涂装和车身水性涂装的差异点进行定性分析,明确保险杠水性面漆开发过程中的评价方法以及涂装线工艺布局的要点。

关于保险杠涂装和车身涂装共性点,车身领域已经有大量成熟的案例和文献参考,本文不再赘述。

2 保险杠水性面漆涂装工艺与车身水性面漆涂装工艺差异

保险杠水性面漆涂装工艺在基材类型、漆膜厚度、涂料成分等方面与车身涂装存在显著的差异,如图1所示。

图1 车身水性面漆工艺与保险杠水性面漆工艺对比

下文从保险杠水性涂装工艺与车身水性涂装工艺的差异点出发,浅析保险杠水性面漆涂装工艺布局要点以及水性面漆开发测试的评价方法,供读者参考。

2.1 基材的差异

2.1.1 基材表面张力的差异

在基材表面张力方面,由于塑料基材相对于金属基材的表面张力低很多,且水性漆的表面张力又比溶剂型涂料高很多,因此水性漆对基材润湿能力相对较差,在水性漆喷涂过程中容易出现对基材润湿不良的问题。

2.1.2 基材边缘形状的差异

在基材的注塑成型过程中,由于模具本体固有的结构特性,导致基材边缘出现90°直角(一般称为段差),涂料在基材边缘段差处比表面积大,挥发速度快,导致与正常面出现溶质的浓度差而产生定向流动。其次,在段差处,由于漆膜的收缩特性,也容易导致段差处的漆膜向平面收缩。

2.1.3 基材边缘与平面的表面张力差异

由于PP树脂在模具型腔的流动过程中,在远离浇口的一端,压力低、流速慢、温度相对较低,PP树脂拉伸变形相对较小。因此,远离浇口端的树脂内应力小,且PP树脂的结晶度较高,表面张力相对于近浇口端低。

以上各种因素综合在一起,导致了水性面漆在保险杠基材边缘膜厚偏薄的问题,产生遮蔽不良。图2是市场上已量产的保险杠水性涂装线边缘漏黒的实物图。

图2 广州某合资公司产品保险杠段差漏黒

同时,调研市场上武汉某合资公司、天津某合资公司、广州某合资公司保险杠水性漆商品车后保险杠均存在此不良。

2.2 色漆漆膜厚度的差异

车身水性涂装的涂层中,一般有多种颜色的中涂。中涂在提供整体漆膜机械性能的同时,也对底层(电泳层)进行了遮盖并赋予一定的颜色。因此针对遮蔽能力较差的颜色,如果配置合适的中涂颜色,则会有利于降低色漆的膜厚。以某一黄色素色漆为例,若涂在N8中涂上,要求厚为11μm。

保险杠涂装受制于成本的约束,往往采用1种灰色颜色的底漆,一般为L40底漆。单一灰色底漆既可以降低基材辅料的使用成本,又可以节省设备投资和后期的维护成本(输调漆系统/换色系统)。但其弊端也是很明确的,对于黑白遮盖能力差的颜色,就需要较高的漆膜厚度来遮蔽底层进而呈现出所需要的颜色。同样以某黄色素色漆为例,保险杠涂装对应的色漆膜厚为24μm。

由于膜厚过厚而产生的质量缺陷在车身领域虽然已有广泛的经验积累,但是依然是行业内最常发的棘手问题之一。由于保险杠涂装的色漆膜厚要明显高于车身涂装,因此导致的涂装缺陷会更加棘手。以下列举几个在保险杠水性色漆涂装时由于厚膜引发的代表性问题。

2.2.1 针孔

水性面漆膜厚越高,越容易出现针孔,这是行业共识[2]。由于保险杠涂装的色漆膜厚远高于车身涂装,针孔发生的概率更加大。在湿膜流平的过程中,漆膜中的水分、溶剂、气体从底部逸出至表面的路径变长。这些可挥发成分的排出分为2个过程,第1阶段是受表面浓度控制的挥发阶段;第2阶段是受漆膜中空穴数量控制的扩散阶段。对于扩散阶段来说,漆膜就像无数层网将下层的挥发成分覆盖和约束。有资料表明,漆膜中气体的挥发难度与漆膜厚度成幂指数关系[3]。

2.2.2 铝粉定向

由于漆膜的高膜厚且水性面漆涂着固体质量分数较低,一般在20%左右,因此,湿膜厚度有时可以达到甚至超过100μm。湿膜的流动时间和流动能力增加,金属粉受重力方向的定向排列趋势增加[4]。以某一金属漆为例:在流动方向和相反方向使用色差仪测量,15°明度可以相差10个点以上。表1是某高明度铝粉漆在不同方向的色相数据(如无特殊说明,采用以下条件进行色差数据收集:爱色丽MA-98Ⅱ色差仪,CIELab色度空间,D6510光源)。

表1 色差仪在不同方向采集的某铝粉漆色相数据

由表1可以看出,对于高明度铝粉漆,15°的明度正反方向已经相差20个点。同时也对其它金属漆以及车身涂装金属漆进行了数据采集和分析,均表现出了以上规律。

2.2.3 雾化效果

保险杠涂着效率较车身更低,为了对应高的膜厚,保险杠涂装时的流量会更大,同等条件下的雾化效果变差,不利于色相的展现和针孔的防止。

2.3 清漆种类的差异

车身清漆涂装后可采用高温烘烤,烘烤温度可达到180℃,因此常采用单组分清漆。但是,由于保险杠的热变形能力较差,因此采用低温烘烤,一般为80℃,因此常使用双组分清漆。在现场应用的过程中,双组分清漆主要注意的是控制比例和混合。

当-OH基团和-NCO基团的比例失衡时,会带来一些列的产品商品性问题(例如失光)和机能性问题(耐水耐湿等)。

双组分清漆的混合过程控制2个关键点,第1是控制主剂和硬化剂的比例,第2是将主剂和硬化剂充分的混合。从微观上讲,混合的根本其实也是控制-OH和-NCO基团的比例。

2.4 产品形状的差异

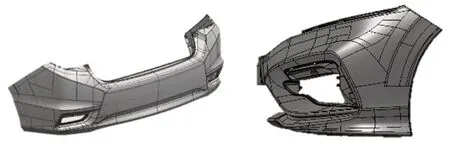

在产品形状方面,一般情况下,保险杠的形状较为复杂,如图3所示。

图3 某H品牌G机种后保与J机种前保

由于造型的差异,漆膜均一度会更差[5]。例如在凹槽部位,如图4所示,槽宽约为80 mm,槽深度15 mm,A、B、C、D、E分别是平面处及凹槽处的5个点位。

图4 某G机种后保凹槽部位

按照正常方式喷涂,旋杯直径70 mm,转速50 000 r/min,扇形半径30 cm,电压60 kV,轨迹间距10 cm,枪距20 cm进行喷涂。平面膜厚控制在基准范围内,并重复喷涂3次以保证数据的准确性。

此时对以上5个点位使用光学显微镜进行膜厚数据的测量和数据统计,膜厚数据如表2所示。

表2 凹槽周边位置膜厚分布 μm

由表2的数据可知,产品的平面处膜厚正常,凹槽棱边部位的膜厚比平面部位膜厚高了30%左右,凹槽底部的膜厚比平面部位的膜厚降低了约50%,整体膜厚较不均匀。如果将凹槽底部的膜厚调整至满足产品的机械性能以及遮盖能力的最低要求,此时,凹槽棱边部位的膜厚将大幅提高,施工性大幅下降,由厚膜厚度引起的一系列问题接踵而至。

产品造型不仅有如图4所示的凹槽,有时也会有凸起,或者凸起与凹槽的连续性结合等,实际情况更为复杂。

3 保险杠水性面漆涂料开发及涂装工艺布局的要点

在保险杠水性面漆开发过程中,由于与车身涂装之间的差异,需要根据保险杠涂装的特性,对部分的测试项目来进行重新设计。

3.1 保险杠水性面漆涂料开发测试要点

缩边的评价:由于基材表面张力以及基材边缘形状的差异(保险杠基材在边缘的直角现象),特别容易发生边缘漏黑的问题(市面上量产的保险杠水性涂装线的产品均有不同程度的漏黑)。因此,需要在涂料开发阶段进行充分测试,保证生产现场的稳定。由于缩边是遮盖不足造成的产品缺陷且是在流动过程产生,因此测试时,膜厚设定于基准膜厚的下限处,温湿度及雾化设定与极湿条件,晾置时间设定为MAX时间,喷涂次数采用1次喷涂。如表3是笔者梳理的在缩边方面的测试方法。

表3 缩边评价的方法

针孔的测试评价:如前文所述,保险杠涂装由于膜厚更厚,雾化能力更差等原因,针孔问题更易发生更加棘手。因此,在开发阶段需要对涂料的抗针孔能力进行重点关注。设定极限膜厚与喷房温湿度、雾化参数、1站/2站晾置时间、色漆后晾置时间、烘烤时间、烘烤温度、烘烤风速等变量要进行更大窗口性的组合测试,给生产现场留足够的余量以保证生产质量的稳定。表4是笔者梳理的在涂料开发阶段的涂料抗针孔能力的测试方案和施工窗口目标。

表4 针孔评价的方法

需要注意的是,影响产品质量的涂装生产要素较多,此处采用单要素变化的方式进行前期测试,即要素A作为变量时,要素B、C、D等按照STD(基准)条件进行喷涂。

3.2 保险杠水性面漆涂装工艺布局要点

保险杠涂装的色漆膜厚过厚对大部分颜色来说是普遍存在的现象,为防止/减少产品缺陷的发生率,不仅需要在涂料开发方面设定更严格的指标窗口,也需要在生产线工艺布局方面做出着重考虑。

3.2.1 闪干工艺布局

涂膜越厚越容易产生针孔不良,其根本原因在于湿膜流平和闪干的过程中不能均匀且充分的挥发。针孔的防止需要对喷涂线进行更加严格的挥发控制。

关于喷房温湿度以及喷涂完成之后的流平长度的控制行业内有详细的案例和论文参考,主要是投资和工艺窗口的平衡,本文不再赘述。

在闪干工艺方面,保险杠涂装线受制于投资成本的约束,往往采用一段闪干的工艺布局以节省涂装线的整体投资,这给涂料开发增加了难度。如前文所示,湿膜挥发分为2个阶段,自由挥发阶段和空穴扩散阶段。自由挥发主要是发生在漆膜依然具有流动性的阶段,可挥发成分的挥发速率主要受该成分固液界面的蒸汽压差决定。随着挥发的进行,由于漆膜表干,可挥发份无法自由通过已经表干的漆膜达到漆膜表面,此时,挥发受漆膜的中空穴大小和数量的影响,即进入空穴扩散阶段。针孔的产生虽然是在空穴扩散阶段,但是其根本原因是由于自由挥发阶段不足导致大量可挥发成分在空穴扩散阶段溢出,空穴被迫长大且漆膜失去流动性无法回缩,产生针孔缺陷。

控制针孔缺陷产生,应增加自由挥发阶段的能力(自由挥发的时间和挥发速度)。从工艺布局方面来说,闪干工艺布局的设定方向为保证可挥发份自由扩散的充分。此时,虽然低温低风速可以抑制漆膜表干速度进而增加自由挥发的时间,但是同时会降低自由挥发速率而导致闪干时间延长,增加设备投资和后期能耗成本。故需要在前期设计中,对闪干温度、闪干风速及闪干时间进行充分测试,寻找合适的厂房投资、生产能耗以及产品质量的平衡。

在成本有限的情况下,可以通过调节闪干炉的前端、后端、上端以及下端的风口的出风和回风面积来间接的调整闪干的风速和产品的升温速度,从而控制溶剂挥发速率,因此建议将风口设定成可调节式样。

当然,在条件许可的情况下,设定为多段可调风速/温度的闪干工艺布局是目前最行之有效的办法。

3.2.2 产品喷涂姿态

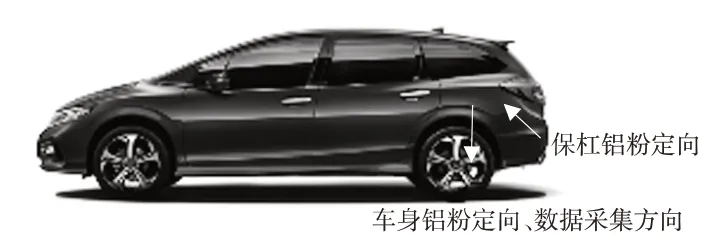

水性面漆湿膜的固体成份低,流平时间增加,铝粉受重力方向的定向性增加,如图5所示为部分生产线保险杠以及车身在喷涂时的姿态。

图5 保险杠及车身在喷涂时的姿态

保险杠和车身漆膜铝粉都按照重力的方向进行定向,沿着重力方向的色差测量数据基本一致(15°L值:车身112.17,保险杠111.89)。

但是在产品装车之后,车身铝粉定向的方向和保险杠铝粉定向的方向并不一致,有时相差较大(不同造型的车身/保险杠不一致),如图6所示,装车后,车身和保险杠铝粉定向的方向角度相差>45°。

图6 保险杠装车后的姿态

由于此时光源方向一致,保险杠与车身均按照客户目视的方向进行色差数据采集(一般光源从上部射入,采用D65光源),结果如表5所示。

表5 保险杠与车身色差L数据-某种金属漆

客户日常使用时多数时间观察到的是25~75°的范围,这也就是很多厂家选用25°、45°、75°作为管理范围的原因,在此种角度下,并不能明显的看出颜色的差异,这种结果与数据采集的结果也是一致的。但是在极端的条件下,例如在太阳的反射角去看车身(俯身)还是能够明显的看到颜色的差异,从15°的数据上也可以得到同样的结论。这种由于水性面漆在重力特定方向的定向引起的差异不能完全改善,只能够进行精度的少许提升。

为了防止此问题的产生,在涂装线设计时,将保险杠涂装和车身涂装设定成一致的喷涂和流平方向,这样才能实现真实的各角度相同性,如图7所示。

图7 与车身流平一致的涂装方向

此时,需要对喷涂时产品的支撑工具以及涂装线的尺寸进行充分检证,保证满足喷涂过程的空间布局、干涉、静电检测等一些列要求。

3.2.3 需要定置横向喷涂

前期较多日系的涂装线喷涂方式和轨迹如图8所示。

图8 日系车常规的保险杠喷涂布局

对于保险杠的中部位置,相对面的2台机器人在喷涂的过程中有叠枪的现象,并且由于线体是流动的原因,在喷涂过程中需要设置等待点以保证停线时喷涂机器人能够及时停止喷涂。

对于色漆来说,叠枪时容易导致产品叠枪位置膜厚更厚,开关枪的一瞬间由于设备的转速、流量等重复起动也容易出现雾化不良的情况而导致产生品质缺陷,这在涂装过程中是常发的品质不良。

对于清漆来说,开关枪也意味着主剂和固化剂按照要求瞬间提升到设定比例进行充分的混合。这一看似简单的过程实际上充满着不确定性。启动的瞬间,首先,要求主剂和固化剂的计量单元必须同时按照比例要求从0瞬间升到设定值,其上升过程要求是同步的;其次,主剂和固化剂必须同时到达混合单元进行混合;最后,主剂和固化剂要在旋杯上进行充分混合。设备厂家往往通过各种试验来证明他们的设备符合各项要求,但是在各个生产现场使用的过程中还是经常发生由于开关枪过程中比例不准确和混合不均导致的产品缺陷。

为了解决以上的问题,可以参考的做法是定置横向喷涂,如图9所示。定置喷涂的好处是可以不设置等待点,也就意味着不设置开关枪。横向喷涂的好处是起枪位置可以在产品边缘的任意点位上,且整个喷涂过程中没有交枪位置。

图9 横向定置的喷涂布局

3.2.4 空气喷涂和静电旋杯喷涂的结合由于保险杠一般作为整车的造型面,造型相对复杂。凹凸位置相对车身会更多且面积更小,如果单独使用大尺寸静电旋杯进行整个产品的喷涂,由于水性面漆电阻较油性漆电阻更低,导致法拉第笼效应更加严重,叠加大旋杯喷幅较大,容易导致凹槽位置的膜厚不足,其相邻的凸起位置的膜厚很厚,膜厚均一性较差。

为了应对小的造型面的喷涂问题,采用(空气喷枪)加大枪(静电旋杯)的喷涂布局。小的空气喷枪用来对应造型面,如图10a所示。由于扇形较小,针对造型的小面积位置喷涂时不会影响到其他的位置;由于无电压的存在,不容易出现凹槽无法上漆而凸起位置容易吸附的问题,避免了由于法拉第笼效应而产生的不良。同时,空气喷枪的设备投资和后期维护成本相对较低。

图10 大小枪喷涂部位示意

大尺寸静电旋杯依然遵循管理对应大的平面的喷涂,如图10b所示。其大扇形可以提高涂装的效率进而缩短节拍,提高生产效率,其静电效果又可以提高涂料的上漆率以节省成本。

4 结论

保险杠水性化色漆涂装工艺处于起步阶段,随着对环境污染事件的重视,水性化色漆涂装工艺在后续新建的保险杠涂装线上会成为标配,并且现行溶剂型涂装线的水性化改造也必然呈现出雨后春笋的景象。

保险杠水性化色漆涂装工艺导入过程中,需要注意到保险杠涂装与车身涂装的差异点,对涂料设计和产线工艺布局作出针对性的对策,不能全套照抄车身领域的做法和经验。在涂料设计时,要着重做好厚膜下的产品缺陷的防止,以及针对保险杠低表面张力的特性,提高涂料的润湿性能。在产线工艺布局设计时,设定合适的闪干工艺、与车身一致的喷涂姿态、定点喷涂、横置喷涂以及空气喷涂和静电喷涂结合的方式,可以减少后期生产过程中产品缺陷发生的几率。

与将来保险杠水性化色漆涂装线对涂料技术、生产技术的大量需求相比,目前的保险杠水性化色漆的涂装经验尚不足够,仅就本文在进行的保险杠水性化色漆工艺改造过程中遇到的材料问题及生产线工艺布局问题进行浅要的分析,仅供读者参考。