新车型车身尺寸过程控制策略研究

2022-02-16陆勇

陆勇

(北京奔驰汽车有限公司,北京102600)

1 前言

白车身是汽车的重要承载体,其尺寸的一致性对整车的匹配有着重大影响[1],因此尺寸控制也成为车身质量控制的关键,也是我国汽车工业长期落后和技术薄弱的环节[2]。做好新车型的尺寸质量控制工作,可极大减少开发周期,在不损失质量的前提下,实现项目降本[3]。近年来,随着新车型项目生产线自动化率、柔性化和复杂程度的逐渐提高,新工艺、新设备和新系统得到广泛的应用,车身尺寸控制的难度也逐渐上升。鉴于此,为有效控制新车型投产过程中的车身尺寸问题,保障尺寸调试阶段在各个节点与质量目标相符,本文提出了一套标准化新车型车身尺寸控制策略及质量标准,以解决白车身尺寸控制的重难点问题。

2 新车型车身尺寸过程控制

为有效控制新车型车身尺寸,根据时间节点和工作范畴,将车身尺寸过程控制划分为5个阶段:冲压件审核阶段、设计审核阶段、预验收阶段、现场验收阶段以及产品调试阶段。

2.1 冲压件审核阶段

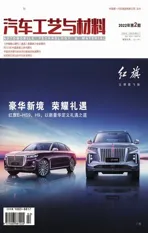

在冲压件审核阶段的主要工作是针对零件尺寸状态进行评审和试装,并控制零件关键位置的配合状态。最终形成如图1所示的零件尺寸问题反馈单输入到尺寸放行会议,以监控零件下一轮尺寸整改及进度跟踪。在冲压件审核阶段需注意三坐标测量时全局座标以及局部座标的正确建立,以保证三坐标测量结果的准确性及有效性。

图1 零件尺寸问题及反馈单

2.2 设计审核阶段

设计审核阶段的主要任务是验收生产线夹具设备设计是否满足尺寸功能需求,验证设计标准与结构是否符合标准要求。此外在设计审核阶段初期需同规划部门及生产线供应商对夹具设计标准进行确认。以北京奔驰MFA平台Z177车型为例,项目开始阶段就将Z1、Z2和Z3区域统一标准,形成如图2及图3所示的通用性夹具设计标准清单以及夹具设计标准补充清单,使不同区域的夹具设计审核标准及结果可对比。另外需注意的是设计审核阶段,所有图纸结构功能均应处于有效状态,无法达到验收标准的项目均记录在例外清单中,并在规定日程内实现功能。

图2 夹具标准结构清单

图3 夹具设计标准补充清单

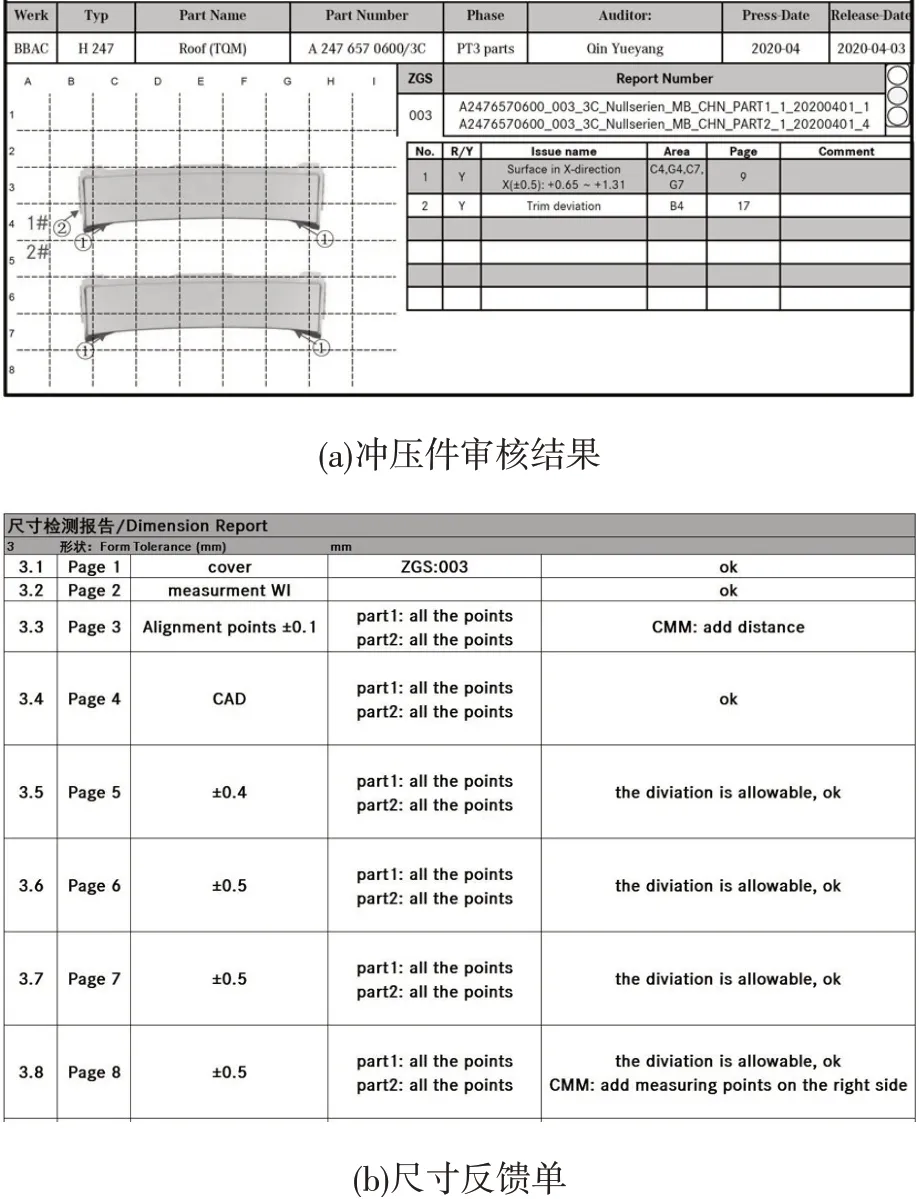

2.3 预验收阶段

预验收阶段应从线体供应商进行设备加工制造并装配完成开始。验收项目包括夹具是否按设计进行加工、装配是否遵照图纸要求、装配精度是否满足功能要求、结构及强度是否符合使用工况、功能项是否可高效实现等[4]。该阶段工作应与设计审核阶段工作相结合,最终形成各生产区域通用性预验收检查清单,如图4所示。该清单可更直观的对比不同区域夹具的验收情况,并准确的反应出现有问题。

图4 预验收检查清单

预验收阶段是极其重要的一环,其核心是通过夹具预验收,验证设备发运前质量状态,评价夹具结构合理性、制造与设计符合性、功能完整性、精度符合性,以确保达到过程控制和质量目标的要求。

同时夹具装配调试完成后,主要尺寸功能应均在有效状态,无法达到验收标准的项目同样需记录在例外清单中,并在规定日程内实现功能,进而完成夹具功能、状态、精度和制造工艺的初步验证。

2.4 现场验收阶段

现场验收阶段,其应从设备交付到生产现场并安装完毕开始,包括精度验收及稳定性验收。该阶段的主目的是控制夹具的精度,从而满足产品尺寸质量需求及保证产品尺寸一致性。

2.4.1 精度验收

为保证整车制造能力及实现产品精度要求,夹具交付并安装完毕后,需要对夹具的精度进行验收。在精度验收中主要包括夹具测量、钢板间隙检查、垫片组检查、U型限位块验收以及定位抓手检查5大主要环节,对于无法达到精度验收标准的项目均应记录在例外清单中,对不符合精度要求的夹具结构进行整改,并在规定日程内实现其相应功能。

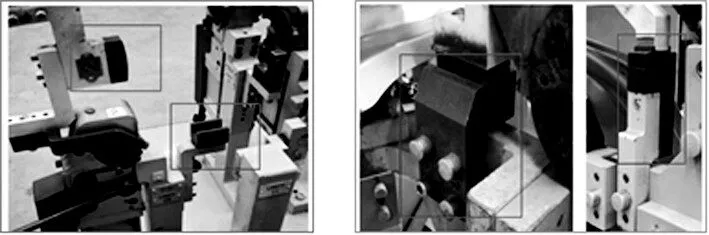

a.夹具测量:夹具在现场完成安装后需由线体供应商对夹具精度进行重新测量。在夹具精度测量时,应以产品数模为参考确保夹具符合产品生产的尺寸要求,在测量时定位夹具及定位抓手精度要求为±0.1 mm,补焊夹具及其它抓手精度要求为±0.2 mm。测量完成后还需抽测夹具进行检验,供应商需对精度不合格的夹具进行整改,并重新测量标定直至合格,如图5所示。

图5 夹具测量报告

b.钢板间隙:虽然夹具测量保证了所有定位元件的精度,但对于夹具压块的精度需要由钢板间隙来保证,即确保夹具的托块与压块之间的间隙与数模中此处全部钢板的厚度和一致,如图6所示。所有夹具均需要对钢板间隙及逆行检查,否则夹具稳定性要求无法达到[5]。

图6 夹具钢板间隙

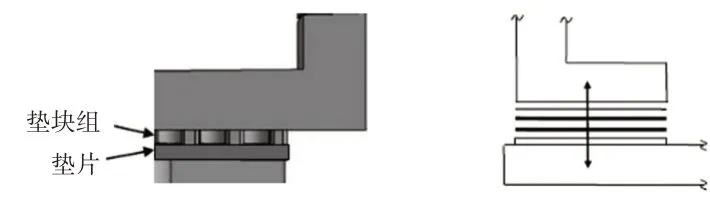

c.垫片组:所有夹具定位元件的垫片组由5 mm垫块及2 mm、2 mm、1 mm垫片组成,如图7所示。若在夹具测量时调整定位元件精度,需将5 mm垫块更换为相应厚度的垫块,并保持2 mm+2 mm+1 mm的垫片数量不变。

图7 垫片组

d.U型限位块:图8为U型限位块工作示例,在验收U型限位块时要关闭夹具气源,用手轻轻摇动夹爪臂,观察U型限位块是否出现单边磨损,若出现此类问题会损坏夹具的精度、寿命及稳定性,也会对产品尺寸精度产生影响,该问题常易被忽略,因此需引起重视,及时进行整改。

图8 U型限位块

e.定位抓手:定位抓手是保证零件尺寸的重要工装,在对定位抓手进行精度验收时需要对全部定位抓手进行相应检查。定位抓手验收主要分为2步。第1步是将定位抓手置于夹具上,通气后夹紧夹具,此时对定位抓手进行精度标定,检查夹具及定位抓手各个限位块的标定数据及所有定位元件的标定数据。第2步令定位抓手不抓取零件,自由放置于夹具上,检查各个限位块是否完全贴合以及定位抓手的钢板间隙是否合格。

夹具精度验收后,所有尺寸精度功能均应处于有效状态,无法达到验收标准的项目均应记录在例外清单中,并在规定日程内实现功能。同时整改完成后需进行二次精度验收,以保证试装生产前的夹具精度。

2.4.2 稳定性验收

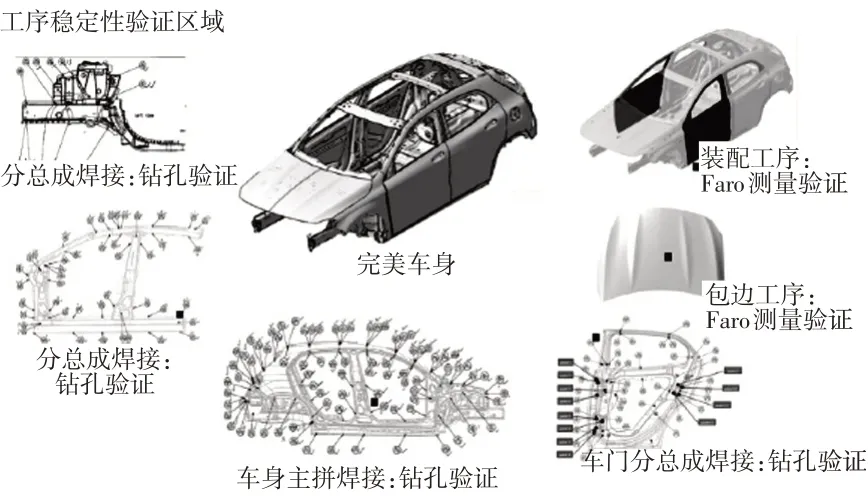

在夹具精度验收完成后,需要对夹具进行稳定性验收,如图9所示。其目的是为保证系列化生产后零件及车身尺寸的稳定性。稳定性验收包括夹具稳定性验收以及滚边胎稳定性验收。

图9 稳定性验收

夹具稳定性验收内容如下。

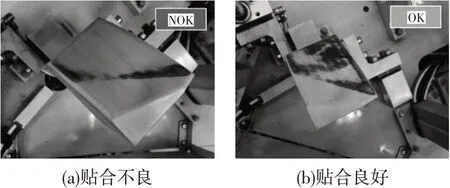

a.贴合状态:使用蓝油或红丹粉检查零件与夹具的贴合状态以及零件与零件间的贴合状态,确保所有相关零件及夹具贴合良好。贴合状态检查如图10所示。

图10 贴合性检查

b.干涉问题:干涉问题检查需将零件放置在夹具上,检查零件与零件、零件与夹具、夹具与夹具间是否存在干涉。这就要求零件与夹具部件(包括运动轨迹)间的间隙>5 mm,零件与零件间翻边、圆角、料边无干涉。

c.装夹稳定性:将零件装配好,夹具通气并夹紧,在零件与零件的配合面每个方向至少钻2个Φ5 mm的孔,如图11所示,钻孔时需避让焊点。钻孔后需铰孔并打磨孔边缘毛刺,并反复装配零件5次,用标准的塞棒检查每次装配孔的错位情况,要求不能>0.3 mm。

图11 装夹稳定性检查

d.焊接稳定性:如果装夹稳定性良好,最后一次装夹后对其进行焊接,焊接完成后再用标准的塞棒检查孔的错位情况,错位的部分不能>0.3 mm。

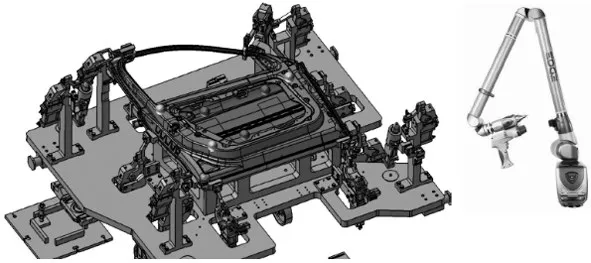

滚边胎稳定性验收内容如下。

滚边胎验收主要包括贴合状态检查,干涉问题检查、装夹稳定性检查以及包边稳定性检查。

a.贴合状态:调试方法同夹具稳定性;

b.干涉问题:调试方法同夹具稳定性;

c.装夹稳定性:将零件装配好,夹具通气并夹紧,滚边胎上内/外板零件各粘至少3个测量球作为测量点,并且避让机器人轨迹及滚边胎模装夹部件等。反复装配零件5次,用关节臂测量内/外板上的测量球,要求每次装配后单方向的内/外板测量球相对移动量<0.3 mm;

d.包边稳定性:若装夹稳定性良好,在最后一次装夹后,可进行包边并对其进行验收,如图12所示。包边稳定性验收需检查内/外板测量球的移动量,单方向的内/外板测量球相对移动量要求<0.3 mm,如果小球移动超出范围,则另外装配1套零件,分步进行包边,识别影响零件相对移动较大的包边步骤。

图12 包边稳定性检验

装具稳定性内容如下:

装具稳定性验收设置的目的是为验证设备保证零件尺寸状态稳定性能力,满足设备系列化生产后尺寸稳定能力的要求,如图13所示。其主要包括装夹稳定性验收和铰链装配稳定性验收。

图13 装具稳定性

a.装夹稳定性:将同一个车身和同一个分总成反复装配5次,检查覆盖件一周的间隙及面差值,要求波动<0.3 mm。

b.铰链装配稳定性:铰链在车身上装配后,在铰链的一周刻线,同1个铰链和同1个车身反复装配5次,检查铰链的位移<0.3 mm。

需要注意的是夹具稳定性验收只有在完成精度验收后方可进行。在夹具稳定性验收后,所有尺寸稳定性功能均应在有效状态,无法达到验收标准的项目均记录在例外清单中,并在规定日程内实现功能,整改完成后进行二次稳定性验收,至此系列化生产的夹具稳定性得到验证。

2.5 产品调试阶段

当夹具精度验收和稳定性验收都合格后,需要对产品进行三坐标测量,并针对测量结果进行夹具调整,以达到产品尺寸要求。

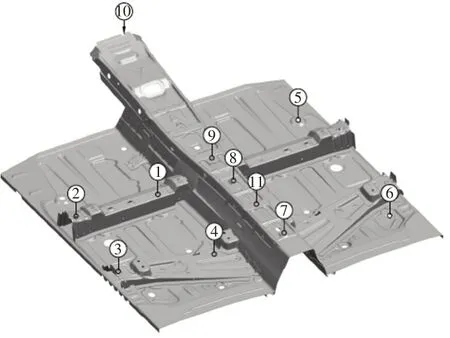

a.工序尺寸:连续测量5套零件,检查工序定位点(以中地板为例,如图14所示)处的测量数据是否在公差范围内;检查工序定位点处的数据稳定性,要求波动<0.66 T(测量点的公差范围)。当定位点尺寸及稳定性不合格时,需要针对夹具进行工序间检查及调整。

图14 工序尺寸定位点示意

b.功能尺寸:当重要的工序尺寸已经合格时,需检查功能尺寸点处的测量数据是否在公差范围内,应连续测量5套零件,检查功能尺寸点处的数据稳定性,同样要求波动<0.66 T,如图15所示。当功能尺寸不合格时,确认尺寸偏差零件位置及相应工序。

图15 功能尺寸检查点示意

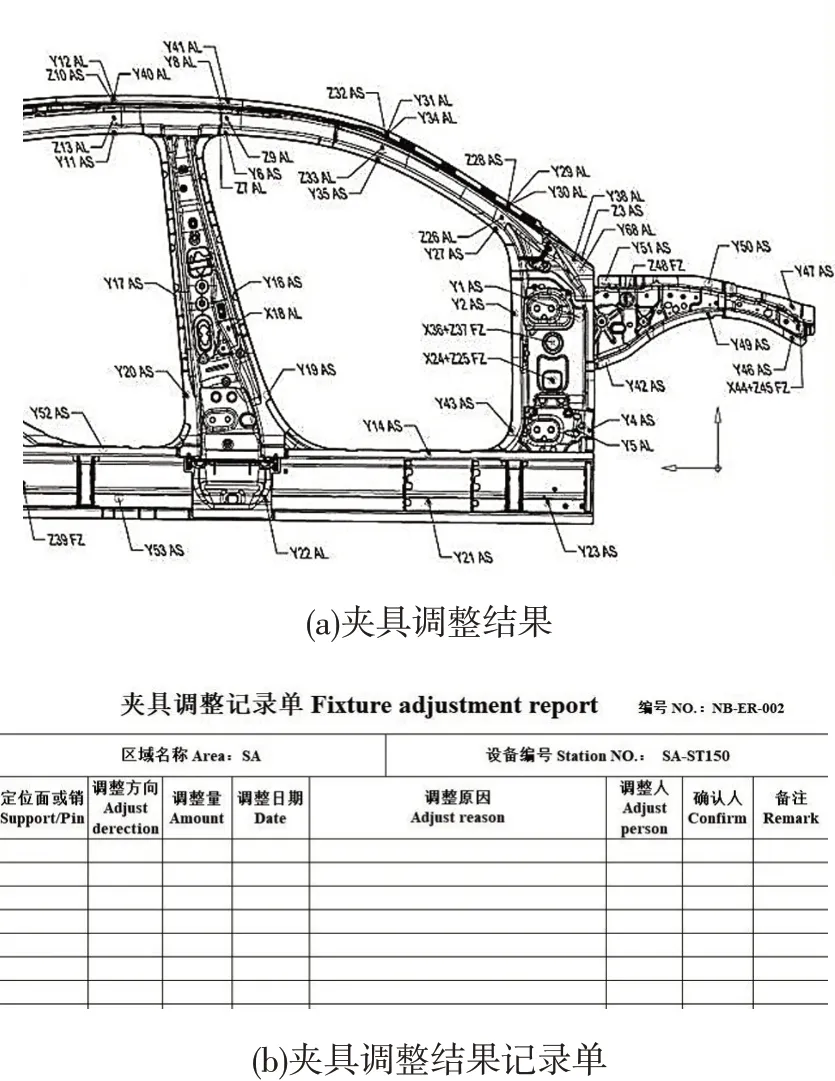

c.夹具调整:所有夹具/装具/包边胎等的垫片调整,均需记录时间、调整人、调整原因并形成如图16a所示的夹具调整结果,同时还要更新如图16b所示的夹具调整记录单中,以书面记录单的形式存放至现场夹具旁文件袋中。

图16 夹具调整结果记录单

产品调试阶段需在夹具完成稳定性验收后才可进行。在该阶段首先要确保所有工序尺寸均应在有效状态,再进行功能尺寸调试。所有调试方案和方法均应记录完整具有可追溯性。

4 结束语

本文对新车型白车身尺寸过程控制方案及质量达标标准进行研究。通过划分验收阶段,明确验收目标及考核验收重点建立了1套完整的验收标准检查项以及系统验收和调试流程方案,提出了标准结构及标准方案等系统性评审方法。并将其应用于公司新车型的车身尺寸控制工作中。实践结果表明:新车型车身尺寸控制效果良好,公司后续X247以及H247均采用此类尺寸控制策略,在PT1阶段均已达到SOP阶段的指标。综上,该白车身尺寸控制策略为公司后续新车型白车身尺寸控制提供了标准化思路。