挤压加工技术对食品理化性质、营养成分影响的研究进展

2022-02-15肖洪李楠楠闫龙涛薛勇

肖洪,李楠楠,闫龙涛,薛勇,2*

(1.中国海洋大学 三亚海洋研究院,海南 三亚 572024;2.中国海洋大学 食品科学与工程学院,山东 青岛 266003;3.北京正博和源科技有限公司重庆分公司,重庆 400716)

食品挤压加工是一种利用螺杆挤压所产生的高温、高压、剪切力、摩擦力等作用对食品原料进行破碎、捏合、混炼、熟化、杀菌、预干燥、成型等加工的技术[1-2]。挤压加工过程中蛋白质易发生降解,淀粉易发生凝胶化,而且脂肪、淀粉、蛋白质之间会形成复合物,进而导致产品微观结构、物理化学性质等发生改变。一般来说,物料在机械力的作用下通过高温挤压模口,让产品成型,从而达到所需的产品形状和组织状态[3-4]。挤压技术可分为单螺杆挤压、双螺杆挤压和多螺杆挤压,冷挤压和热挤压等技术[5]。挤压加工技术的关键设备是挤压机,包括柱塞式挤压机、螺杆挤压机、辊式挤压机等。20世纪90年代以来,人们对挤压设备不断地改进,又出现了超临界CO2挤压、双阶或多级挤压、挤压-3D打印联用等新型挤压技术[6]。

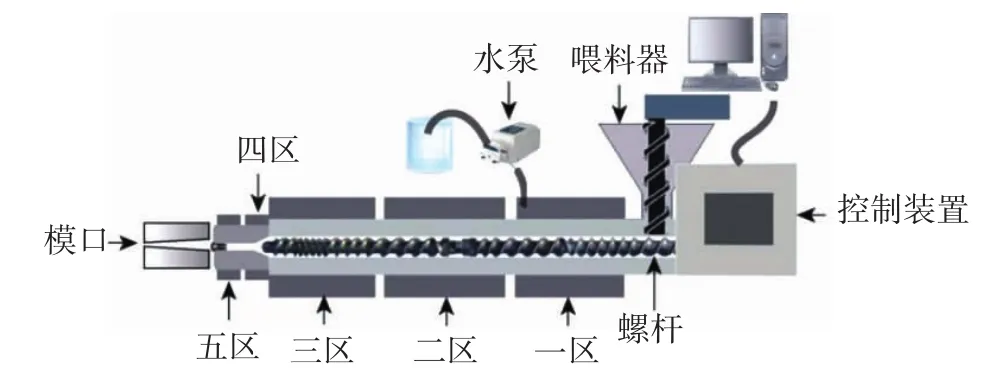

螺杆挤压机在食品挤压加工中较为常用,主要包括单螺杆挤压机和双螺杆挤压机。单螺杆挤压机结构[3]见图1,在金属筒内表面通常有螺旋形或轴向凹槽,机筒内仅有一根螺杆,进料后将物料输送到机筒内,由于筒内通道变窄,使得产品变得致密。单螺杆挤压机操作容易,成本较低,但混合效果相对较差、容易堵塞、焦糊物料,主要适用于生产工艺较为简单的膨化食品[7]。双螺杆挤压机结构[8]见图2,其相对复杂且价格较昂贵,但其具有输送和混合性能良好,能量利用效率较高的优势。双螺杆挤压机的基本构造包括控制装置、喂料装置、加水装置、挤压装置、挤出模口以及附带压力、温度和扭矩传感器等。通过智能化控制装置,可设置机筒温度、物料水分、喂料速度和螺杆转速等基本挤压参数,实时监测挤压过程中压力、扭矩、停留时间分布等设备响应参数[9]。双螺杆挤压机可广泛应用于生产和开发组织蛋白、方便小吃、方便食品、脆皮面包、预煮食品、糕点、糖果等产品[10-11]。本文综述了影响挤压加工食品品质的因素,挤压加工技术对食品的理化性质和营养成分的影响,以期为今后食品挤压加工技术的研究提供一定的参考。

图1 单螺杆挤压机结构[3]Fig.1 Single screw extruder structure

图2 双螺杆挤压机结构[8]Fig.2 Twin-screw extruder structure

1 影响挤压加工食品品质的因素

1.1 原辅料特性

原料成分、酶处理、物料含水量等原辅料成分均能够直接影响挤压产品的品质。研究发现,添加淀粉、蛋白质、膳食纤维和油脂会不同程度影响挤压籼米粉的糊化特性和黏度[10]。挤压大米中的脂肪损失、膨胀率、淀粉的糊化程度和吸水指数均随着淀粉含量的增加而增加,然而,挤压大米随着脂肪含量的增加具有更高的脂肪损失和较低的吸水指数和水溶性指数[12]。其中不同品种的淀粉及不同含量的直链淀粉均会对挤压产品的膨胀率、密度及质构有一定的影响[13]。酶处理也会影响挤压产品的品质。采用淀粉酶对大米、大豆混合料进行预处理,得到的挤压产品的体积密度和水溶性指数会增加,而吸水指数和黏度则显著降低[14]。物料含水量也会影响挤压产品的品质。以含水量为13%~14%的不同比例直链淀粉和支链淀粉混合物原料进行挤压加工产品时,得到的产品的膨化度最好,而当玉米淀粉含水量为14%、螺杆转速150 r/min、喂料速度60 g/min时,挤压加工的产品膨化度最好,如果原料的含水量过低、物料受到较长时间的挤压,膨化度则会降低,原因可能是淀粉颗粒完全糊化,物料过度降解[15]。

1.2 挤压加工工艺参数

螺杆转速、喂料速度、螺杆构型、加工温度等挤压加工工艺参数也会直接影响挤压产品的品质[9]。一般来说,较高的螺杆转速和喂料速度会减少淀粉的糊化,从而不利于产品的膨化,直接影响产品的外观和口感。螺杆构型也会影响食品的品质,螺杆剪切螺旋和反向螺旋对产品的容积密度、膨化度、最大应力均有非常显著的影响,在螺杆上添加剪切螺旋能让产品膨化效果更好。挤压加工温度是影响产品容积密度和膨化度的主要因素之一,挤压过程中产品温度主要取决于筒体的温度,产品温度的升高主要是物料在筒体中与螺杆摩擦生热的原因[16]。孙冰玉等[17]发现挤压条件为物料水分30%、挤压温度180℃、螺杆转速160 r/min,豆制品中可溶性膳食纤维含量、持水性、持油性最高。

2 挤压加工技术对食品理化性质的影响

挤压加工技术对食品理化性质的影响包括产品的体积膨胀、吸水指数和水溶指数、色泽、蒸煮品质、热性能、糊化性质、组织特性、微观结构等。

物料在高温、高螺杆速度、较低的湿度条件下进行挤压加工,由于高剪切力、膨胀使淀粉结构被破坏,而对于低温挤压的食品,情况则相反[18-19]。物料体积的膨胀主要是由于模具压力和蒸汽压力所导致的,当物料通过模口时使得物料与周围环境之间存在巨大的压力差,同时在压力差下水分汽化,高分子物质结构发生改变,形成网状组织结构,使物料变形膨胀,形成多孔状物质[20]。

吸水指数可用于衡量淀粉冷糊黏度的变化,反映了淀粉吸水肿胀后的持水能力,水溶指数是指溶解于水中的直链淀粉质量占总淀粉质量的百分比[21]。通过挤压膨化加工可显著地增加萌芽糙米的吸水指数和水溶指数,可能是由于高温、高压和高剪切力使淀粉糊化和裂解、纤维素降解以及蛋白质的裂解,从而使产品的水溶性物质增加[22]。

色泽对食品品质非常重要,挤压加工的食品色泽与原料和筒体温度等因素都有很重要的关系[23]。挤压加工制作高蛋白糯米点心,随着筒体温度升高及原料水分的降低,产品色泽的亮度(L*)降低,红度(a*)和黄度(b*)值增加[24]。一般认为挤压加工中食品色泽的变化是非酶褐变,是由于物料在挤压加工中发生了美拉德反应和焦糖化反应所致。

挤压加工食品的蒸煮品质会受到淀粉的糊化、降解、老化等因素的影响。以米粉为主要原料添加不同豆类制作预煮米粉,发现产品的蒸煮损失率较低(<6%)[25]。添加5.0%大豆分离蛋白挤压得到的无谷蛋白意大利面其蒸煮时间和蒸煮损失均降低[26]。

挤压加工使食品的热性能、糊化性质、组织特性、微观结构发生极大的变化。研究发现,挤压处理会使糙米淀粉的峰值黏度、回生值和热焓值均发生显著的下降,淀粉发生糊化,挤压后支链淀粉比例减少,糙米淀粉挤压前淀粉颗粒形状规则,表明平滑,大小分布较均匀,而挤压后淀粉体积变大,形态不规则,光滑表面消失,变得粗糙,并且有褶皱和裂痕,淀粉挤压后的结构有利于水分的吸收和渗透[27]。

3 挤压加工技术对食品营养成分的影响

3.1 挤压加工技术对蛋白质的影响

蛋白质是热不稳定化合物,在挤压加工中高温和高压使物料中蛋白质的结构发生改变,使蛋白质伸展、氢键发生断裂、蛋白质分子降解,部分降解的蛋白质片段又通过二硫键形成较大的聚合体,同时也使物料中蛋白质的含量和性质发生一定的改变。如研究发现,挤压加工会导致小米中水溶性蛋白、盐溶性蛋白、醇溶性蛋白质含量的降低[28]。其次挤压加工后能够提高物料中蛋白质的消化性,主要原因是挤压加工导致物料中蛋白质变性,使蛋白质的结构和构象均发生一定的改变,使能与蛋白水解酶结合作用的位点增多,另外通过适当的挤压加工能使植物蛋白中存在的大多数天然蛋白质毒素或抗营养因子发生变性或者钝化。小扁豆在140℃~160℃、物料含水量14%~22%时进行挤压加工,随着挤压温度和含水量的增加,植酸、单宁、胰蛋白酶抑制剂等抗营养因子的含量均显著降低,而产品的蛋白质消化率升高[29]。

3.2 挤压加工技术对淀粉的影响

淀粉是一种重要的碳水化合物,分为直链淀粉和支链淀粉。通过挤压加工,高剪切力可以将物料中的淀粉转化为葡萄糖,使淀粉的组成、结构、理化特性发生很大的改变。研究发现,挤压加工使糙米淀粉发生糊化,淀粉结晶结构由A型转变为V型,使淀粉相对结晶度下降,淀粉结晶区比例降低,支链淀粉发生降解,增加了直链淀粉比例[27]。另外挤压加工可以改善产品中淀粉的消化性能。通过挤压加工,物料在挤压过程中受到热量、高剪切力、压力、水分等的作用,导致物料在低水分环境下发生氢键的断裂,使挤压产品的消化性增加,但挤压过程中形成的淀粉-脂质复合物、淀粉-蛋白质复合物、抗性淀粉又会降低挤压产品的消化性[30]。

3.3 挤压加工技术对脂肪的影响

在挤压加工产品中脂肪具有乳化、增塑的作用,使挤压加工产品具有适宜的质地和黏性,直接影响着挤压加工产品的质构、营养品质和口感。将鱼干粉和米粉一同挤压制作食品,将筒体温度从100℃升高到200℃,原料脂肪含量小于15%,最终得到的挤压产品中的脂肪含量降低,可能是由于脂肪和蛋白质形成了复合物[31]。挤压加工中的蛋白质-脂质相互作用包括共价作用、静电相互作用、氢键和范德华力,挤压加工中的高温、压力和二者的混合作用会导致不饱和脂肪发生氧化,此外,挤压加工的分解产物可能会与蛋白质形成共价键,在挤压加工中脂肪也会与淀粉等大分子形成复合物,在水分含量19%,机筒温度110℃~140℃时硬脂酸会与玉米淀粉相互作用,形成最多的脂肪-淀粉复合物,挤压加工可以破坏原料中的脂肪酶,使脂肪酶失去活性,使游离脂肪酸难以生成。研究发现,挤压温度为70℃时就可以将原料中的酶破坏,而挤压温度达到110℃脂肪就不发生酶促氧化[32]。因此挤压加工在一定程度上能抑制脂肪的氧化,延缓氧化速度,延长产品的保质期,改善产品的品质。

3.4 挤压加工技术对酚类及抗氧化物的影响

酚类物质是热不稳定化合物,挤压加工一般会导致食品中酚类物质含量的降低,原因是高温使酚类物质分解,破坏了酚类物质的结构,挤压加工时酚类物质可能与其他食品成分发生了聚合作用。高粱挤压蒸煮脱皮后会减少高粱中的酚类物质[33]。未发芽糙米和发芽糙米在100℃条件下挤压,总酚含量下降了50%以上,当挤压温度从100℃上升到120℃时,总酚含量又降低了6%~15%[34]。有研究报道,挤压增加了麸皮中总酚、花青素含量,但使精米中游离酚、结合酚、花青素含量下降[35],而挤压蒸煮降低了大麦、大麦-番茄渣、大麦-葡萄渣挤压产品中总酚的含量[36]。

3.5 挤压加工技术对维生素及矿物质的影响

在挤压过程中,筒体温度、螺杆转速、原料水分、模具直径等因素均会影响维生素在食品中的保留。研究发现,不同谷物挤压加工后仅能保留44%~62%的B族维生素,其中核黄素和烟酸的稳定性最高,而吡哆醇在玉米中比较稳定但在燕麦和玉米混合豌豆的挤压产品中则不稳定,硫胺素在挤压过程中最不稳定[37]。挤压加工中最易损失的是维生素A、维生素E、维生素C、维生素 B1和叶酸,而维生素 B2、维生素 B6、维生素B12、烟酸、泛酸钙和生物素比较稳定[38]。

3.6 挤压加工技术对膳食纤维的影响

膳食纤维被称为人类必需的“第七营养素”,包括可溶性膳食纤维和不溶性膳食纤维,可溶性膳食纤维具有亲水性,能被有益微生物利用,通常认为可溶性膳食纤维具有调节血脂、血糖、控制肥胖等功能。挤压加工处理对不同产品中膳食纤维含量的影响有差异,但大多报道发现挤压加工处理会增加挤压加工产品中可溶性膳食纤维含量。研究发现,对不同品种的大麦进行挤压加工,β-葡聚糖和可溶性膳食纤维含量增加,但不溶性膳食纤维的含量降低[39]。而对小麦麸皮进行挤压加工会增加可溶性膳食纤维的含量[40]。对大麦粉进行挤压加工,产品中可溶性膳食纤维和不溶性膳食纤维含量均增加[41]。

4 结论

原料成分、酶处理、物料含水量、螺杆转速、喂料速度、螺杆构型、加工温度等条件均对挤压效果造成一定的影响。进而影响食品的体积膨胀、吸水指数和水溶指数、色泽、蒸煮品质、热性能、糊化性质、组织特性、微观结构等理化性质,在一定程度上改变挤压加工食品中蛋白质、脂肪、淀粉、纤维素、酚类等营养成分。挤压加工改善了产品的溶胀性和持水性,提高食品消化性,一定程度上抑制脂肪氧化,脱除和降解食品原料中有毒有害物质。挤压加工对产品的不利影响包括降低了产品中酚类物质、维生素和抗氧化物等含量。挤压加工生产食品时受到原辅料成分和挤压加工工艺参数多种因素的影响,因此实际生产中应对原辅料成分和挤压加工工艺条件进行优化,才能更好地利用挤压加工技术生产出优质的食品。目前挤压加工主要应用在植物蛋白、杂粮等加工中,而水产品也是人们摄取蛋白质的重要来源,因此利用挤压加工技术开发鱼肉蛋白、鸢乌贼肉等水产资源,也具有广阔的前景。