PP/TPE/表面改性CaCO3复合材料的制备及性能

2022-02-15杨春林欧梅桂王光梅黄贵龙黄伟江

杨春林,欧梅桂,王光梅,黄贵龙,黄伟江,刘 渊,严 伟*

(1. 贵阳学院 化学与材料工程学院,贵州 贵阳 550005;2. 贵州大学 材料与冶金学院,贵州 贵阳 550025)

聚丙烯(PP)以其合成工艺简单、密度低、优异的加工性能、较低的生产成本和优良的力学性能受到人们的关注,广泛应用于服装、医疗器械、汽车、输送管道、化工容器、食品包装、药品包装等领域[1-2]。PP在室温条件下的抗冲击性能不好,耐低温性能差。为了改善PP的缺陷,提高其使用范围,通常需要进行熔融共混改性。热塑性弹性体(TPE)是介于橡胶与树脂之间的一种新型高分子材料,常被称为第三代橡胶。TPE既具有高橡胶弹性,又具备良好加工性能,可以取代部分橡胶,使塑料得到增韧改性[3]。无机填料CaCO3在填充改性PP时,可大幅提高PP的冲击强度,同时还能改善其耐热性和尺寸稳定性[4];但由于无机填料与PP基体的相容性较差,易造成两相界面脱黏,因此达不到理想的增强效果。而硅烷偶联剂具有亲无机物的基团和亲有机物的基团,可以作为“分子桥”去改善无机填料与树脂之间的界面作用,从而显著优化复合材料的性能[5]。

近年来,PP及其复合材料性能改性的相关研究和应用进展已有一些研究[6-8],本工作采用硅烷偶联剂对纳米CaCO3进行表面改性,然后将表面改性CaCO3与TPE,PP熔融共混,制备PP/TPE/表面改性CaCO3复合材料。通过Haake流变仪、差示扫描量热仪、热重分析仪、万能材料试验机和扫描电子显微镜对PP/TPE/表面改性CaCO3复合材料进行表征,研究表面处理前后CaCO3含量对复合材料流变性能、热性能、力学性能以及微观形貌的影响。

1 实验部分

1.1 主要原料

PP,注塑级,中国石油化工股份有限公司北京燕山分公司;CaCO3,纳米级,广西华纳新材料科技有限公司;TPE 7246,美国杜邦公司;硅烷偶联剂KH-550,国药集团化学试剂有限公司。

1.2 主要仪器与设备

Rheomix OS型Haake密炼机,MARSⅢ型Haake流变仪:德国赛默飞世尔科技公司。DSC 214型差示扫描量热仪,TG 209 F3型热失重分析仪:德国耐驰仪器制造有限公司。INSTRON 3365型万能材料试验机,美国英斯特朗公司。Quanta 400 FEG型场发射扫描电子显微镜,美国FEI公司。

1.3 试样制备

将PP,TPE于80 ℃烘箱中干燥4 h,CaCO3采用硅烷偶联剂KH-550溶液表面处理后,于60 ℃真空干燥24 h,备用。按表1配方称取相应的物料混合均匀,进行熔融共混,于190 ℃密炼8 min,密炼机转速为60 r/min。密炼结束后,将得到的复合材料剪成小颗粒备用。

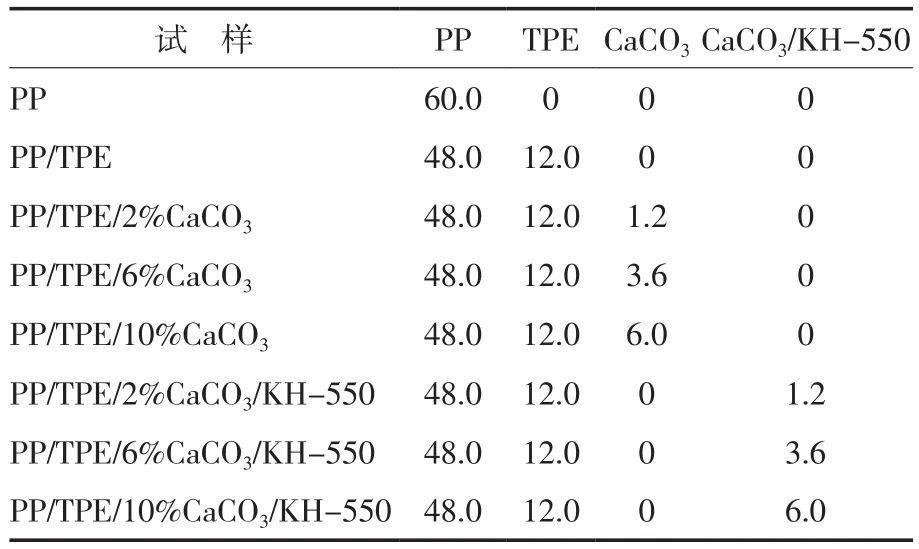

表1 实验配方Tab.1 Experimental formulation of materials g

1.4 测试与表征

流变性能测试:剪切应变1%,温度190 ℃,频率0.01~100.00 Hz,记录储能模量(G′)、损耗模量(G′′)随频率的变化。

热重(TG)分析:称取约10 mg试样放入氧化铝坩埚中,氮气保护下以10 ℃/min从30 ℃升到600 ℃。

差示扫描量热法(DSC)分析:称取5~6 mg试样放入铝制坩埚中,氮气保护下以10 ℃/min从室温升到200 ℃,恒温2 min,降至0 ℃恒温2 min,再升温到200 ℃。记录试样的结晶和熔融曲线。

拉伸性能按GB/T 1040.2—2006测试,拉伸速度为50 mm/min。弯曲性能按GB/T 9341—2008测试,试样尺寸为80 mm×10 mm×4 mm,弯曲速度为2 mm/min。抗冲击性能按GB/T 1843—2008测试。

扫描电子显微镜(SEM)观察:在10 kV电压的高真空条件下,观察断面形貌。

2 结果与讨论

2.1 流变性能

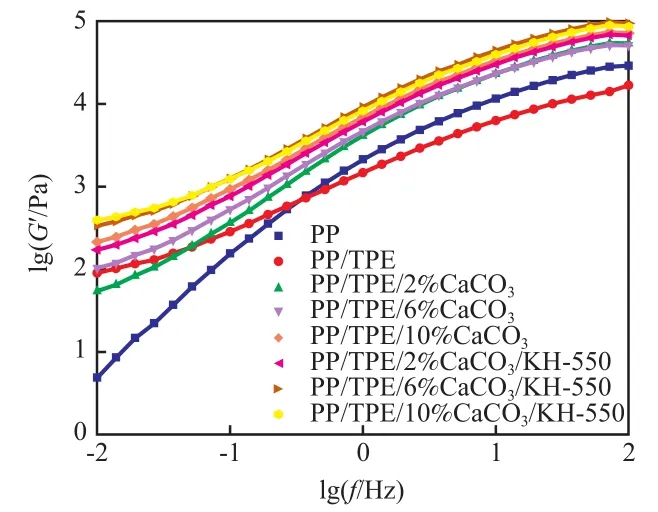

G′表征聚合物熔体的弹性特征,G"表征聚合物熔体的黏性特征[9]。温度为190 ℃,从图1可以看出:随着频率的增加,复合材料的G′增加,加入CaCO3的复合材料的G′较纯PP高,而加入未改性CaCO3粒子的G′变化不明显;在相同频率下,G′随着CaCO3含量的增加而逐渐增大,当CaCO3含量为10%(w)时, CaCO3含量增加且分散于基体中,使粒子与基体间的相互作用增强,导致基体分子链运动困难,阻力增加,因此复合材料的G′达到最大。对于改性共混体系,当硅烷偶联剂KH-550改性CaCO3含量为2%(w)时,复合材料的G′明显增大,当改性CaCO3含量达到6%,10%(w)时,复合材料的G′几乎一致。这是由于改性后的CaCO3增加了PP的弹性,导致G′逐渐升高,同时,当改性CaCO3含量为10%(w)时,由于加入量过大,在PP基体中团聚,所以与改性CaCO3含量6%(w)时的G′相差不大。

图1 试样的的G′随频率的变化曲线Fig.1 Storage modulus of samples as function of frequency

从图2可以看出:随着频率的升高,复合材料的G′′增加。添加CaCO3的复合材料的G′′都高于纯PP和PP/TPE,CaCO3含量为10%(w)的G′′最高,CaCO3含量为2%(w)的复合材料与含量为6%(w)的复合材料的G′′变化不大。这是因为随CaCO3含量的增加,共混体系的黏度逐渐增大,未改性的CaCO3与共混体系相容性较差。当改性CaCO3含量为2%(w)时,复合材料的G′′发生了明显变化,当改性CaCO3含量达到6%,10%(w)时,复合材料的G′′变化不大,但呈上升趋势。原因是经硅烷偶联剂KH-550改性的CaCO3与基体界面黏接强度增大,改善了共混体系相容性。

从图3可以看出:复合材料的复数黏度随着频率的增加而递减。这可能由于频率越大平行板旋转的角速度越大,旋转的周期就相对减小,平行板的运动就加快,相当于给熔体增加了剪切速率。当体系所受的切应力或剪切速率较大时,一方面,大分子链沿流动方向取向,高分子链的构象发生明显变化;另一方面,由于过程进行得非常快,体系没有足够的时间充分松弛,因此,大分子链保持沿流动方向的取向状态,取向的大分子间相对流动阻力减少,因此,体系表现出宏观黏度下降,发生“剪切变稀”的假塑性现象[10-11]。从图3还可以看出:未改性CaCO3含量为10%(w)时,体系的黏度最大,而在改性体系中,硅烷偶联剂KH-550改性CaCO3含量为6%(w)时,体系的黏度就有很明显的增大趋势,且改性CaCO3含量达到10%(w)时,体系的黏度最大。相同频率时,改性共混体系的黏度远高于未改性体系,这可能是改性CaCO3的加入使更多分子链缠结,从而增加体系黏度,导致复合材料流动性更差。

图3 试样的复数黏度随频率的变化曲线Fig.3 Complex viscosity of samples as function of frequency

2.2 TG分析

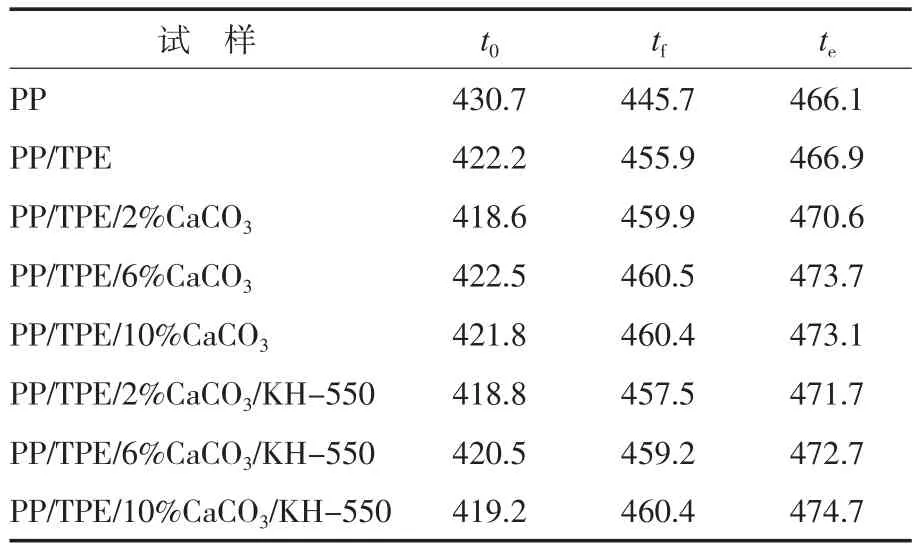

从表2可以看出:纯PP的初始分解温度(t0)为430.7 ℃,分解速率达到最快时的温度(tf)为445.7℃ ,终止分解温度(te)为466.1 ℃。PP/TPE的t0为422.2 ℃,降低了8.5 ℃,加入CaCO3后,其t0呈下降趋势。加入未改性CaCO3后,PP/TPE的tf从455.9 ℃升到460.5 ℃,而te从466.9 ℃升到473.7 ℃,热稳定性得到一定提高。加入改性CaCO3后,复合材料的tf随改性CaCO3加入量的增大而提高,说明无机填料的加入提高了体系的热稳定性。

表2 不同配比下的TG参数Tab.2 TG parameters at different ratios ℃

2.3 DSC分析

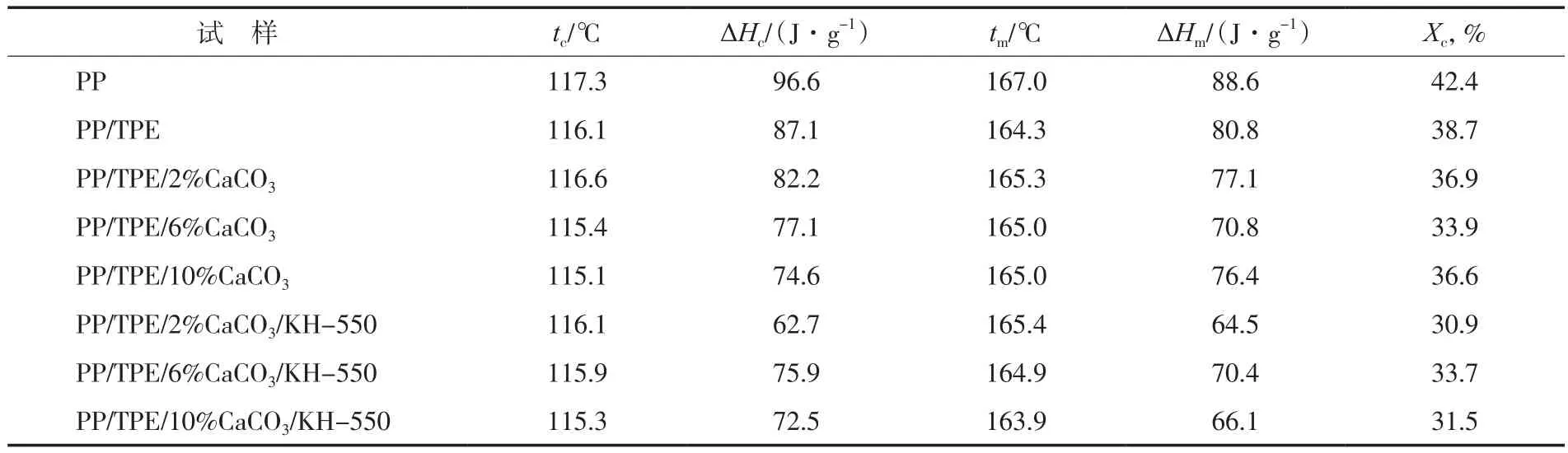

结晶度按Xc=ΔHm/ΔH0计算(其中,Xc为结晶度,%;ΔHm为熔融焓,J/g;ΔH0为完全结晶的PP的熔融焓,取209 J/g[12]。下同。)。从表3可以看出:PP/TPE中加入改性CaCO3后,复合材料的熔融峰温度基本没有变化,也没有出现熔融峰分离现象。改性CaCO3的加入使复合材料的熔融焓从80.8 J/g降到64.5 J/g。根据结晶度的计算公式,可以计算不同配比下PP/TPE/表面改性CaCO3复合材料的结晶度,当改性CaCO3含量为2%(w)时,复合材料的熔融焓为64.5 J/g,较PP/TPE减少了16.3 J/g,结晶度也有所下降。当改性CaCO3含量为6%(w)时,复合材料的熔融焓为70.4 J/g,较PP/TPE减少了10.4 J/g,结晶度从38.7%降到33.7%。因此,加入改性CaCO3降低了复合材料的结晶度,对复合材料的结晶起阻碍作用。这是因为加入无机CaCO3增加了基体的黏度使分子链的运动更加困难,从而降低了复合材料的结晶度。

表3 试样的DSC数据Tab.3 DSC data of samples

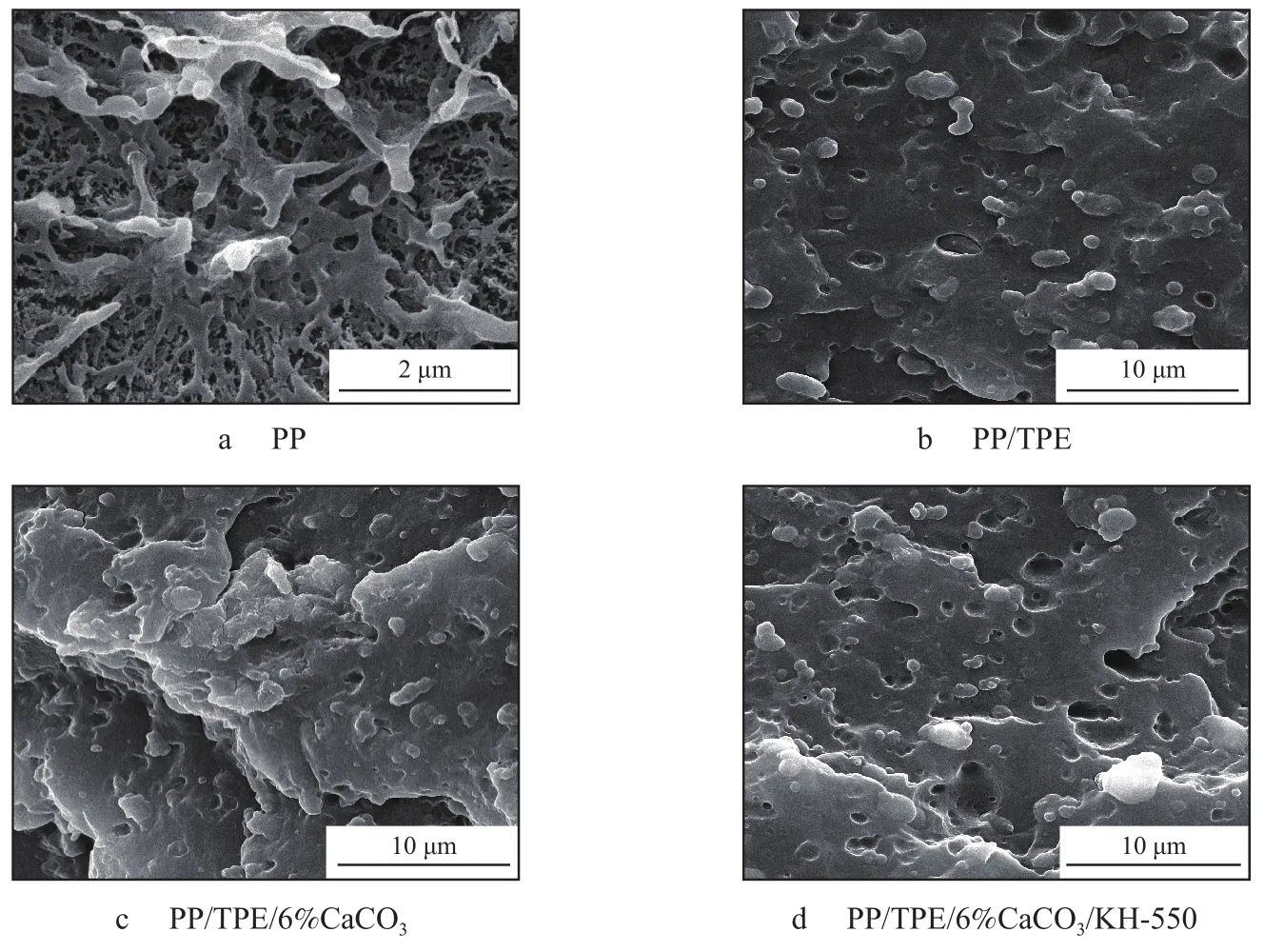

2.4 SEM观察

从图4看出:纯PP断面呈脆性断裂。PP/TPE中TPE形成球形粒子分散在连续相PP中,两种基体的相界面较明显,说明PP与TPE的界面结合能力较差[20]。从图4还看出:未改性CaCO3粉体在基体中易团聚,共混体系界面比较清晰,同时伴有CaCO3粉体裸露和脱黏现象,相容性较差;改性CaCO3团聚体减少,在基体中分散性较好,复合材料断面较粗糙,共混体系界面模糊,相容性提高,加入改性CaCO3能改善PP与TPE的相容性,起到较好的黏合作用,在外力作用下,材料呈韧性撕裂,吸收更多的能量[21],复合材料表现出更好的冲击韧性。

图4 PP及其复合材料冲击断面的SEM照片Fig.4 SEM micrograph of PP and PP/TPE/CaCO3 composites

2.5 力学性能

从表4可以看出:随着改性CaCO3含量的增加,复合材料的弯曲强度和冲击强度先升高后略微降低,且明显高于纯PP。当改性CaCO3含量为6%(w)时,复合材料的拉伸强度、弯曲强度和冲击强度均最大,分别为29.85 MPa,25.67 MPa,43.79 kJ/m2。拉伸强度、弯曲强度和冲击强度较纯PP分别提高了6.5%,11.5%,3.0%,较PP/TPE分别提高了10.1%,7.6%,2.9%,主要原因在于少量改性CaCO3在基体中能均匀分散,且起到异相成核和增加韧性的作用[13-16]。与纯PP相比,加入未改性CaCO3的复合材料的拉伸强度有所下降;加入改性CaCO3的复合材料的拉伸强度有所提高,主要是由于改性CaCO3能起到改善基体相容性的作用,增强基体与填料的界面强度和结合力[17-19],特别是在改性CaCO3和TPE的协同作用下,复合材料的增韧增强进一步改善,其拉伸强度和冲击强度提高幅度较大。

表4 试样的力学性能Tab.4 Mechanical properties of samples

3 结论

a)加入硅烷偶联剂KH-550表面改性后的CaCO3,使复合材料的G′,G′′增加;当改性CaCO3含量为6%(w)时,复合材料的拉伸强度和冲击强度较高,韧性也得到了提高,但复数黏度随着频率的增加而减小,是剪切变稀的过程。

b)复合材料的tf随改性CaCO3加入量的增大而提高,说明无机填料的加入提高了体系的热稳定性。

c)加入改性CaCO3降低了复合材料的结晶度,对PP的结晶起阻碍作用。原因是加入无机CaCO3增加了基体的黏度使分子链的运动更加困难,从而降低了复合材料的结晶度。

d)随着改性CaCO3含量的增加,复合材料的拉伸和弯曲强度逐渐增加;当改性CaCO3含量为6%(w)时,复合材料的拉伸强度、弯曲强度和冲击强度均最大,分别为29.85 MPa,25.67 MPa,43.79 kJ/m2,较纯PP分别提高了6.5%,11.5%,3.0%,较PP/TPE分别提高了10.1%,7.6%,2.9%。

e)改性CaCO3的加入能有效改善PP与TPE的相容性,起到较好的黏合作用。