UHMWPE薄膜熔体挤出壁面滑移的研究

2022-02-15陈海明林广义刘扶民潘云浩

陈海明,林广义,刘扶民,潘云浩

(青岛科技大学 机电学院,山东 青岛 266100)

超高相对分子质量聚乙烯(UHMWPE)具有耐磨损性能好、抗冲击性能强、耐低温、吸水率低、不易黏附异物等优点,因此,UHMWPE薄膜在机械、运输、造纸、矿业、化工、食品及体育运动器械等领域广泛应用[1]。目前,UHMWPE薄膜工业化生产方法主要是凝胶制膜,需要使用化学溶剂,对环境造成危害,且成本较高。熔体挤出制备UHMWPE薄膜是一种新技术,具有成本低、无污染等优点,应用前景广阔,因此,研究UHMWPE薄膜熔体挤出成型技术,具有重要的理论和实际意义[2]。在聚合物挤出加工过程中,当挤出速度较低时,挤出过程相对平稳,挤出物表面质量较好,随着挤出速度不断增加,并超过某一临界值时,挤出物的表面质量逐渐变差,最初表面变得暗淡,进而出现“鲨鱼皮”甚至表面凹凸不平等缺陷,将其称之为熔体破裂[3],这主要是由流动不稳定造成的。研究表明,这种表面质量恶化的直接原因是熔体产生壁面滑移[4]。当挤出速度继续增大时,会发现聚合物挤出表面又变得近似光滑,主要原因是在高剪切速率下,熔体发生全滑移而无黏附,当聚合物在口模内发生全滑移,熔体以柱塞式被挤出,在口模中熔体速度趋于一致,且可以降低挤出压力[5]。目前,鲜有壁面滑移条件下UHMWPE鱼尾形挤出有限元模拟的研究。本工作基于Polyflow软件,采用不同滑移系数对鱼尾形流道中UHMWPE熔体的三维等温流动开展有限元模拟,研究不同的壁面滑移条件对挤出过程的影响。

1 物理模型

以平面对称结构的鱼尾形流道为研究对象,包括过渡段、鱼尾段、压缩段、成型段四部分。采用不带歧管的鱼尾形流道,选取扩张角为80°。阻力块的截面形状为梯形,并且在流道上下两侧各设置一个,呈对称结构。选取圆柱横截面为熔体入口,直径0.02 m。有限元分析选择1/2流道,鱼尾形流道三维模型和网格见图1。

图1 鱼尾形流道三维模型和网格Fig.1 3D model and grid of fish tail channel

2 数学模型

2.1 控制方程

根据聚合物流变学理论,熔体可视为广义牛顿流体,流动为不可压缩、等温的稳态流动。熔体流动行为服从连续性方程、动量方程,见式(1)~式(2)。

式中:ρ为密度,g/cm3;u为熔体速度矢量,m/s;t为时间,s;p为压力,Pa;τ为偏应力张量,Pa;g为重力加速度,m/s2。

熔体的黏度模型直接影响模具内熔体的流场分布。采用幂律型黏度模型,方程见式(3)。

式中:η为黏度,Pa·s;η0为零剪切黏度,Pa·s;λ为松弛时间,s;γ˙为剪切速率,s-1;n为非牛顿指数。

2.2 壁面滑移模型

由于在螺杆挤出流动中流场受到壁面滑移的影响,本实验采用广义牛顿流体的Navier滑移模型[6]进行了模拟,Navier滑移模型见式(4)。

式中:fs为熔体在壁面处的剪切应力,Pa;F为壁面滑移系数,Pa·s/m;vw为壁面的切向速度,m/s;vs为熔体在壁面的切向速度,m/s;e为与材料相关的系数,通常为熔体幂律指数。

2.3 材料参数

选用经纳米级蒙脱土改性的UHMWPE为研究对象,其密度为0.935 g/cm3,η0为27 401 Pa·s,λ为0.5 s,n为0.365。

2.4 边界条件与计算方法

假设熔体在入口处的流动是充分发展流动;入口处选取体积流动速率为1.6×10-5m3/s;流道的内壁使用壁面无滑移条件;fs=0,法向速度为0。出口边界条件:法向力为0,fs=0。在数值计算中,速度和压力采用线性函数插值,黏度采用皮卡迭代。

3 结果与讨论

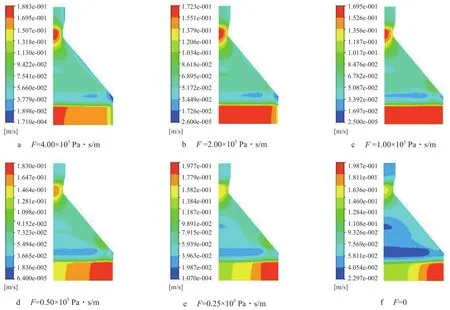

运用Polyflow软件,对鱼尾形流道中UHMWPE熔体的三维等温流动进行了有限元模拟,设置滑移系数分别为4.00×105,2.00×105,1.00×105,0.50×105,0.25×105,0 Pa·s/m,其中,滑移系数为0时熔体发生全滑移。研究了在不同滑移系数下发生的壁面滑移对鱼尾形流道内UHMWPE熔体速度场和压力场的影响规律。

3.1 壁面滑移系数对速度场的影响

从图2和图3看出:滑移系数对UHMWPE熔体在口模内的速度影响很大。当1.00×105Pa·s/m≤F≤4.00×105Pa·s/m时,随着滑移系数的减小,熔体在鱼尾段和成型段内的横向速度分布逐渐变得均匀,在出口处熔体边界层的速度增大,速度梯度相应减小,流动相对稳定,由广义Navier滑移模型可知,其主要原因是当滑移系数减小时,口模壁面对熔体的剪切应力减小,即壁面对熔体的阻力减小,近壁面的熔体速度增大,更接近于中心速度;当0≤F<1.00×105Pa·s/m时,随着滑移系数的减小,熔体在鱼尾段和成型段内的横向速度分布变得不均匀,且在成型段内熔体速度分布趋势由中间速度快两侧速度慢变为中间速度慢两侧速度快,在出口处的速度梯度相应增大,越靠近壁面速度越大,其主要原因是随着滑移系数减小,熔体受到壁面阻力减小,在壁面处的速度增大,而口模内的阻流块位置不变,对中间熔体的阻力未减小,理论上阻流块不会改变速度的大小,因此,出现熔体两侧速度大于中间速度的现象。

图2 不同滑移系数下UHMWPE熔体在y=0(y为熔体厚度方向)截面上的速度分布Fig.2 Velocity distribution of UHMWPE melt at y=0 cross section at different slip coefficients

图3 不同滑移系数下UHMWPE熔体出口横向中心线上的速度分布曲线Fig.3 Distribution curves of velocity on lateral center line of UHMWPE melt outlet at different slip coefficients

为进一步研究在UHMWPE熔体发生全滑移(即F=0)下,入口体积流量对熔体速度的影响,在滑移系数为0的条件下,设置入口体积流量分别为0.2×10-5,0.4×10-5,0.6×10-5,0.8×10-5,1.0×10-5,1.2×10-5,1.4×10-5,1.6×10-5m3/s时的熔体流动情况。从图4可以看出:当入口体积流量较小时,熔体在出口处的速度梯度较小,分布相对均匀;随着入口体积流量的增大,熔体速度在出口处出现中间速度慢而两侧速度快的现象,且速度梯度逐渐增大,流动不稳定。主要原因是在全滑移条件下,口模壁面对熔体无阻力,但阻流块仍然对熔体有阻力,使中间熔体受到的阻力大于口模两侧的阻力,随着入口体积流量的增大,速度梯度相差越大。因此,为增加UHMWPE薄膜的产量而增大入口体积流量时,同时需要调节阻流块的高度来改善UHMWPE熔体在口模内的速度分布,以保证薄膜质量。

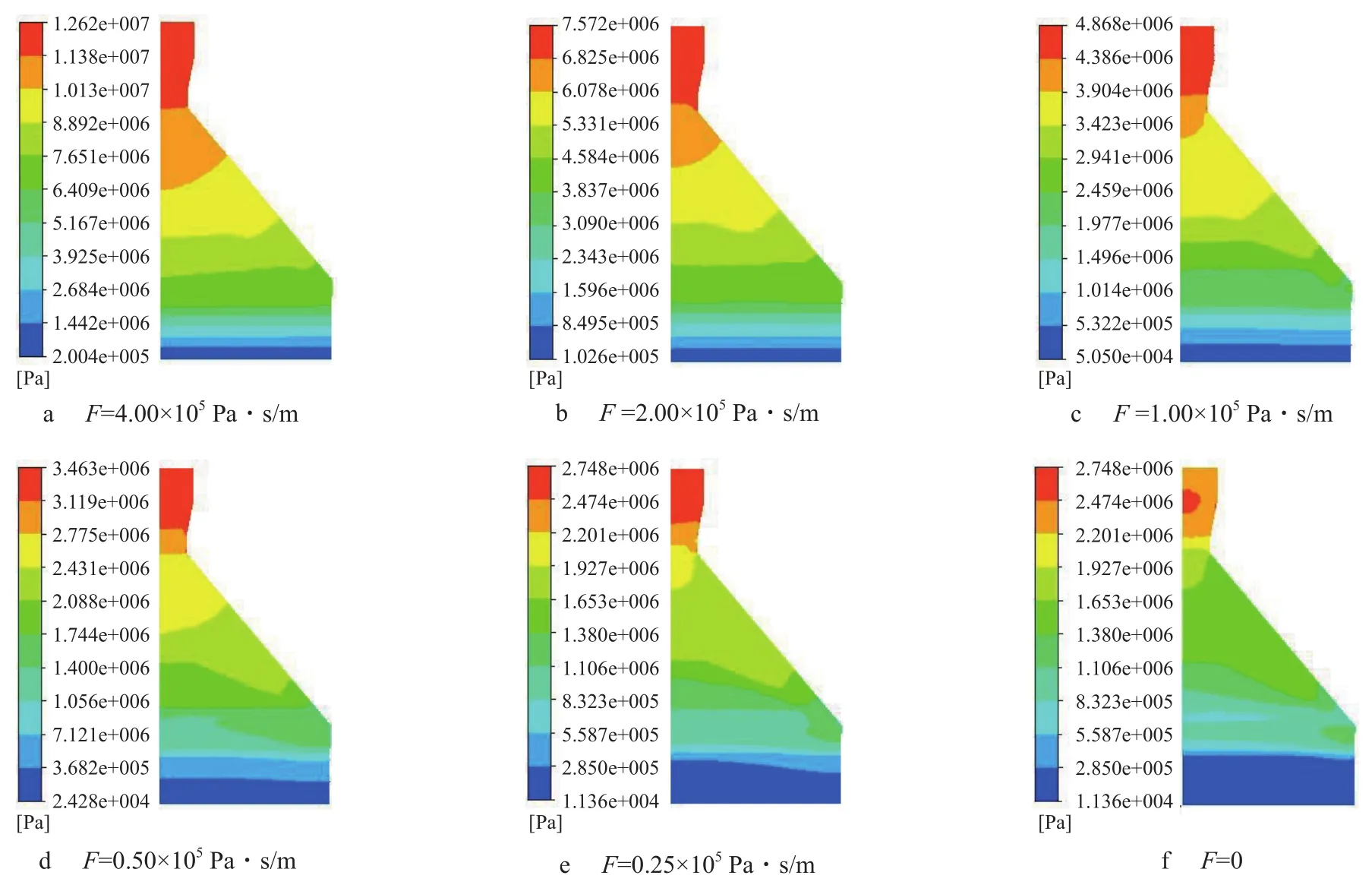

3.2 壁面滑移系数对压力场的影响

从图5和图6可以看出:随着滑移系数的减小,熔体在口模内的横向压力分布变得不均匀,在同一横截面上出现中间压力小两侧压力大的现象,同时熔体的压力降由12.620 MPa降至1.354 MPa,减小了89.3%,可以推断出在流道内压力损失减小,沿挤出方向的压力梯度减小,在入口体积流量一定的情况下,需要的挤出压力减小,其主要原因是滑移系数减小,熔体受到口模壁面的阻力减小,同时受到阻流块的阻力作用,使熔体的中间压力小两侧压力大。这表明模具流道表面对熔体流动的稳定性影响很大,在设计模具时应充分考虑对流道壁面进行一定的处理。

图5 不同滑移系数下UHMWPE熔体在y=0截面上的压力分布Fig.5 Pressure distribution of UHMWPE melt at y=0 cross section at different slip coefficients

图6 不同滑移系数下的压力降Fig. 6 Pressure loss with different slip coefficients

4 结论

a)基于Polyflow软件,采用不同滑移系数对鱼尾形流道中UHMWPE熔体的三维等温流动开展了有限元模拟。

b)在入口体积流量一定的情况下,随着滑移系数的减小,熔体边界层的速度不断增大,速度梯度减小;当滑移系数减小到某一值时,熔体在鱼尾形流道出口处的速度由中间快两侧慢的趋势变为中间慢两侧快的趋势。

c)在入口体积流量一定的情况下,随着滑移系数的减小,熔体在口模内的横向压力分布变得不均匀,出现中间压力小两侧压力大的现象,同时,熔体的压力降减小。

d)模具流道表面对熔体流动的稳定性影响很大,在设计模具时应充分考虑对流道壁面进行一定的处理。