车身零部件成形工艺发展趋势研究

2022-02-15张东升李彦云李超北京汽车股份有限公司汽车研究院

《节能与新能源汽车技术路线图2.0》发布了车身轻量化技术路线图,从材料、工艺方面规划了未来15 年的车身轻量化发展方向。工信部、发改委、科技部联合发布《汽车产业中长期发展规划》,明确了要发展先进车用材料,引导汽车行业开展高强钢、铝合金、镁合金、高性能工程塑件、复合材料的应用。根据政策导向及发展路线,新材料、新工艺的应用刻不容缓。

从运行控制角度来看,多机器人协同作业体系结构可分为以下3种:集中式结构、分散式结构和混合式结构;集中式结构虽仅有一个控制单元进行任务划分和管理,便于控制,但灵活性较差;而分散式中的各个成员之间是平等的,它们的所有行为由其自身做出决策,但其资源共享性和协调性较差,混合式则结合上述两种方式结构的各自优点和不足,通过某种方式对水下机器人的部分成员进行统一管理,然后进行任务划分和分工,对资源的共享以及冲突的协调等,此结构适应多机器人之间的系统复杂和分布自主决策的特性。

图1 是《节能与新能源汽车技术路线图2.0》中轻量化材料的路线图,根据线路图可知近期(到2025 年)以完善高强度钢应用体系为重点,同时增加轻质合金的应用;中期(2025 ~2030 年)以形成轻质合金应用体系为方向;远期(2030 ~2035 年)形成多材料混合应用体系为目标。因此,亟需对1.7GPa 冷成形钢、2.0GPa 热成形钢,以及铝、镁合金轻质合金材料进行深入研究和推广应用。

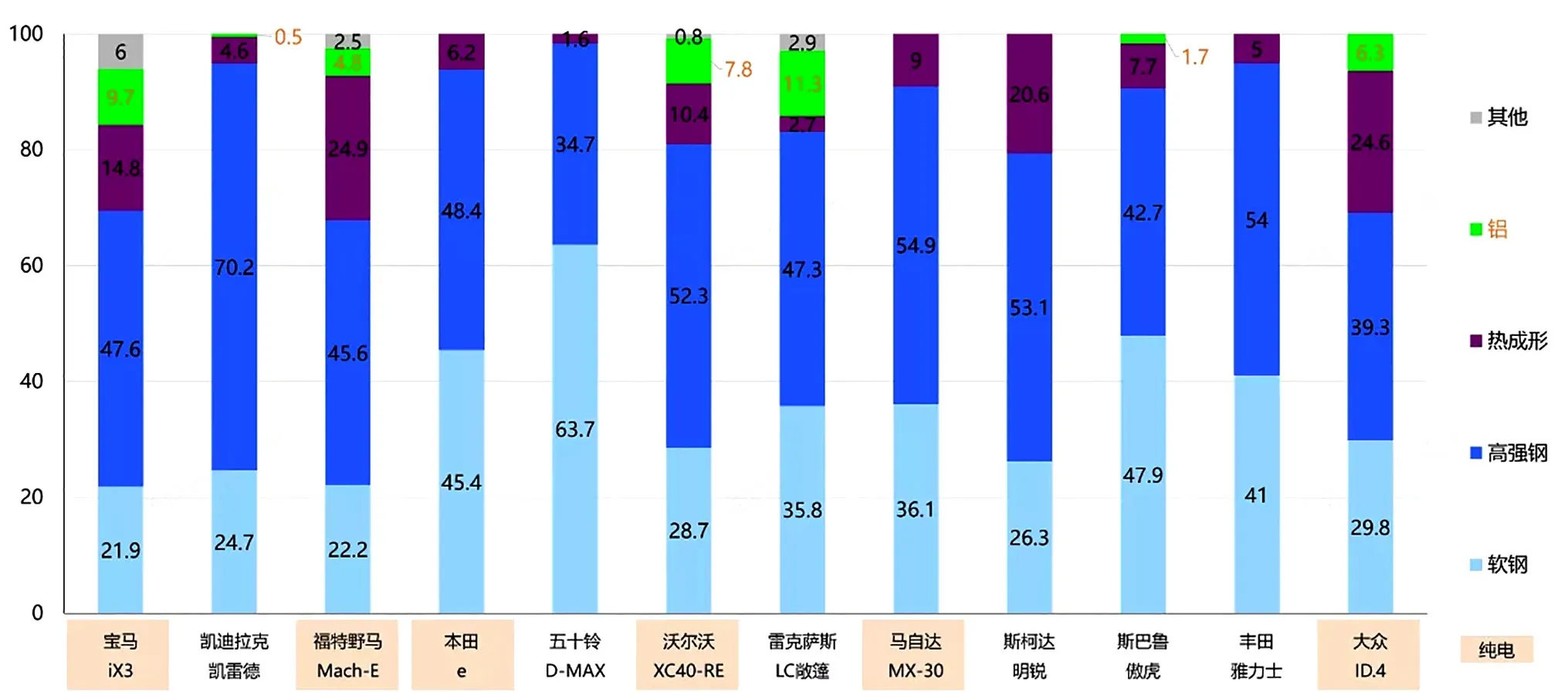

图2 统计了2020 年欧洲年会上12 款车型高强钢、铝合金的应用比例,12 款车型中,高强钢的比例在34.7% ~70.2% 之间,7 款车型应用了铝合金,应用比例在0.5% ~11.3% 之间,可见高强钢及铝合金的应用趋势与轻量化材料路线图规划方向是一致的。

本文选取8 种成形工艺进行工艺调研,其中高强钢成形包括2.0GPa 热成形、热气胀成形、3D 辊压成形、液压成形,铝合金成形包括挤压成形、高真空压铸成形、冷冲压成形、热冲压成形,分析了8 种轻量化成形工艺的特点和优劣势。根据近年来成形工艺在国内外的推广应用情况,得出轻量化成形工艺的发展趋势。

2.0GPa 热成形钢

热成形工艺是将坯料加热至900℃以上,保温一段时间待组织全部奥氏体化,然后将板材从加热炉快速转移到热成形压机中,在压机上快速进行压制,并保压10s 左右,待零件全部马氏体化后,由机械手将热压工序件从模具中取出。1.5GPa 热成形钢已广泛应用,2.0GPa 热成形钢是新一代热成形钢。

与1.5GPa 热成形钢相比,2.0GPa 热成形钢提高了C 含量,增加V 元素。C 元素是固溶强化元素和奥氏体稳定元素,在马氏体中起到间隙固溶强化的作用,对马氏体强化效果远大于其余置换固溶强化合金元素。增加V 元素机理是VC 的析出强化和细晶强化,提高了强度和塑性。

优势与劣势分析

2.0GPa 热成形钢的优势是强度高、回弹小,热成形工艺与1.5GPa 热成形钢基本一致,不需特殊产线及工装。2.0GPa 热成形钢现阶段成本较高,同时由于碳含量增加,氢脆风险高于1.5GPa 热成形钢,需严格监控加热炉内露点。

压铆件上预置孔的半径应该略大于螺母端部外径C,这样螺母才能放进预置孔内。但是,孔径过大会造成压铆连接的不牢靠。在保证螺母型号、基材等条件相同的情况下,分析不同预置孔的孔径对压铆连接性能的影响。选择型号为S-M4-2的压铆螺纹,压接板孔径D取5种情况,见表2。

应用趋势分析

2.0GPa 热成形钢主要应用的零部件有A 柱加强板、B 柱加强板、座椅横梁等。北汽已在新能源量产车型Lite 车门防撞梁上批量应用。目前国内外车型均开始有量产应用,但仍处于应用推广阶段,应用趋势明显。未来用量增加,成本将逐步降低,有望替代现有的1.5GPa 热成形钢。

热气胀成形

热气胀成形工艺是通过感应加热将管材或板材加热到一定温度,使材料的变形能力提高,同时变形抗力显著降低,然后利用高压气体的压力使坯料发生变形,随后增加气压进行整形的过程,如图3 所示。

优势与劣势分析

目前车身压铸成形广泛应用于前、后炮塔。在后纵梁和D 柱接头位置也有应用。例如特斯拉model Y在车身后部应用了两个大型铸铝件,集成后纵梁前段、轮罩内板、后地板中横梁、后地板后横梁以及其他各安装点。北汽已在新能源车型上将铝合金压铸成形应用于极狐αT 和αS 的前后减振器座、后纵梁连接等位置。国内外均已批量应用铝合金压铸成形,未来的应用趋势明显。

热气胀成形工艺的劣势有模具成本较高,截面变化率不能太大(胀形率<15%),难以直接加工出安装特征等。由于钢厂无成品管材,还需将板材加工为焊管。并且首先要进行预弯成形,再进行热气胀成形。因封闭截面为单面冷却,冷却慢,生产效率低。

应用趋势分析

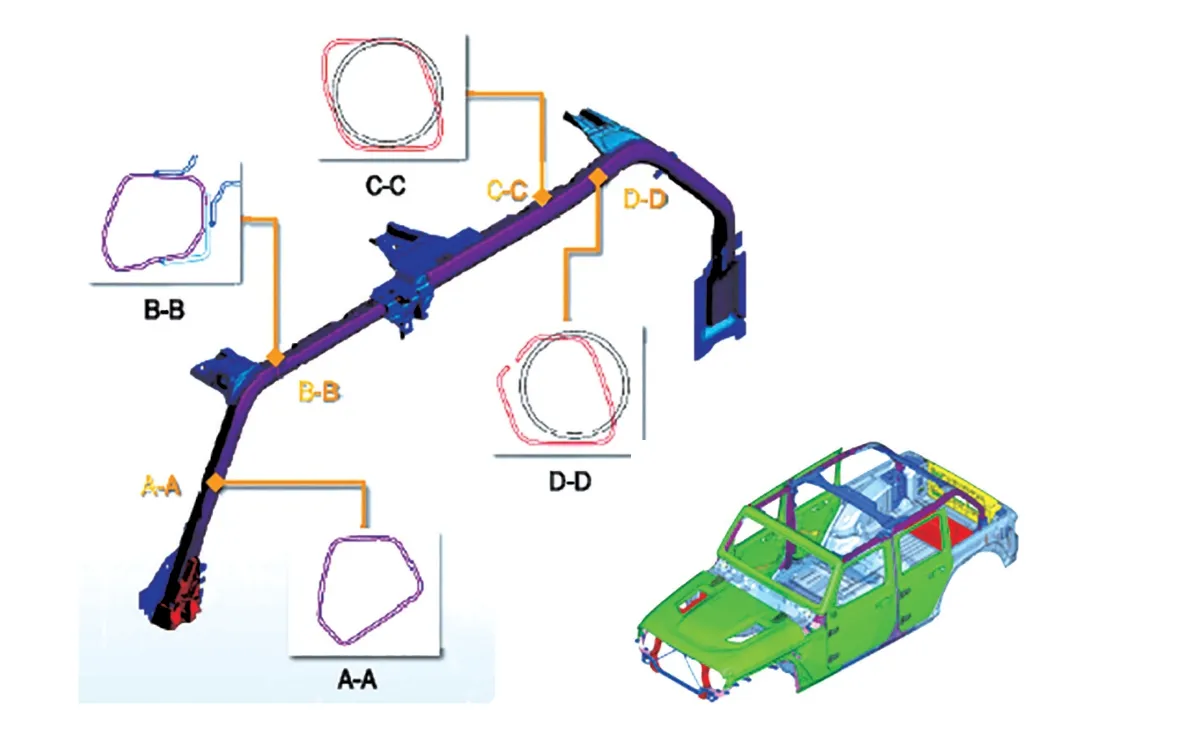

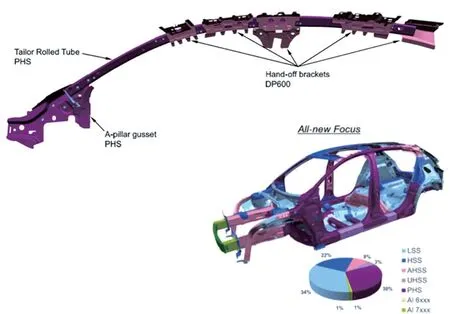

2018 年欧洲车身年会上,牧马人展示了热气胀管梁,由A 柱一直延伸到D 柱,构成了侧围上部骨架结构,如图4 所示。福克斯展示了热气胀A 柱上边梁,同时结合变厚度板实现了变料厚的热气胀管梁A 柱,如图5 所示。

欣竹接到杜经理电话,又紧张又兴奋。她觊觎杜经理的爱情很久了。她发现机会终于来了。她简单补了补妆,重点梳理了一下她那自然的栗红色的长发。她知道,杜经理特别喜欢她的这头长发。

刘家平表示,与华谊集团合作开发603地块,既是桃浦转型赋予临港集团的宝贵机遇,也是市国资委、普陀区、华谊集团对临港集团的信任。桃浦地区作为全市五大转型区域的先发区域,临港集团必将不辱使命、不负重托,坚持对标国际最高标准、最好水平,从建设高品质城区的定位进行整体规划建设,加快培育高质量产业,建设高品质物业,集聚高素质人才,打造高活力生态,建设有温度、有活力的卓越科创园区,为实现桃浦地区“脱胎换骨”式的转型发展而努力。

3D 辊压成形

铝合金压铸成形的劣势有铸造精密性差,零件精度不高;铸造零件相比冲压件脆,强度差;高温下冷却成形,易出现应力集中,零件存在安全隐患;维修性差,因零件集成度高,造成损坏件换件必须整体切换。

优势与劣势分析

3D 辊压成形工艺的优势是零件强度高,截面封闭、刚度高、能有效减少零件数量及工装数量。应用于A 柱位置,可有效减小A 柱障碍角,提升抗顶压和小偏置碰性能。由于是冷成形,成本相对较低,材料利用率高。3D辊压成形工艺的劣势是由于必须为等截面,设计具有局限性;零件容易回弹,精度控制困难。

应用趋势分析

2019 年欧洲车身年会上,福特探险者A柱上边梁应用了1700MPa的3D辊压成形技术,与液压成形的A 柱相比,显著减小了A 柱障碍角。国外该技术主要应用于福特车系,自主品牌目前无量产应用,因其精度控制难度大,未来应用趋势不显著。

德国林德维曼公司(Linde Viemann)率先开展热气胀技术研究,开发ACCRA 工艺,即管件的加热气胀成形与淬火工艺,开发防撞梁应用于福特野马、福克斯车型。日本住友重工公司开发了截面具有焊接边的热气胀工艺SATF 技术,并注册了专利,但并未发现量产应用。目前国外有车型已量产应用,但国内供应商较少,仍处于试制推广阶段,该技术具有远期应用趋势。

(3)节约用电,加强电能消耗管理。采用智能“声控”或“光控”照明装置坚决杜绝长明灯,车间及生活区做到“人离灯闭”,从而达到节电目的。

液压成形

工艺介绍

目前车身液压成形零件在国内外车型上均有量产应用,未来应用趋势明显。2018 年欧洲车身年会上,福克斯展示了液压成形的前轮罩上边梁。

优势与劣势分析

液压成形的优势有零件强度高( 最高可到1000MPa);可变封闭截面、刚度高、集成度高、可减少零件数量及工装数量;可加工多种材料,如钢、铝、钛合金等;材料利用率高。液压成形的劣势是模具成本较高。另外,无成品管材的情况下需先将板材加工为焊管,并且需预弯成形,再进行液压成形。

2.更要高度重视媒体网络作用的充分发挥。要始终坚持正确的舆论导向,坚持客观、真实、全面、公正的报道原则,加强媒体网络国际国内重大事件的真相揭露和本质还原,以健康心态引导社会公众。同时也充分关注大众媒体对社会突发群体性事件的报道过程中所引起的放大效应、诱发效应,甚至负面效应问题,“要根据当前信息技术的特点,加强信息公开和权威发布。”[22]坚决遏制一些大众媒体为吸引眼球、迎合受众心理而渲染炒作一些极端、非理性的事件。

应用趋势分析

液压成形技术是将预处理(端头倒角、去毛刺、弯管或弯管+预成形)过的定尺管材置于模具型腔内,往管件内注入高压液体的同时在管件两端进行加力补料,使管件在模具型腔约束下进行充模胀形,直至其外壁与模具型腔贴合,成形出所需的各种中空零件,工艺过程如图6 所示。

铝合金挤压成形

工艺介绍

挤压是从挤压用铝铸棒开始,铝铸棒在挤压前必须加热使其软化,随后将加热好的铝铸棒放入挤压机的盛锭筒内,由大功率的油压推动挤压杆,挤压杆的前端有挤压垫,这样被加热变软的铝合金在挤压垫强大压力的作用下从模具精密成形孔挤出,得到最终的产品。根据挤压方向不同,挤压工艺可分为:正向挤压、反向挤压、侧向挤压。

优势与劣势分析

铝合金挤压成形的优势是零件为封闭式复杂截面,有效提高刚度强度;模具开发成本低,周期短,生产效率高,材料利用率高;应用于前、后防撞梁和前纵梁,吸能效果明显,增加车身的被动安全;轻量化效果明显。铝合金挤压成形的劣势有生产加工慢、工序多,结构受限,应用有一定局限性;成形困难,弯管一致性差;模具寿命较短。

小型水库一般靠近聚居地,下游一般有村镇,风险人口较多。在遭遇溃坝等重大应急事件时,这些风险人口属于需要紧急转移安置的人员。而水库突发事件人员转移的社会及经济影响较大,如新疆八一水库、卡马水库均造成了很大的社会影响,有必要对此划定标准。根据已有资料与报道,近10年的部分水库出险或溃坝应急转移人口分布见图2,平均转移人数约5 663人。

应用趋势分析

北汽已在多款车型上应用铝合金挤压成形零件。例如,燃油车Beijing X7 的前后防撞梁,新能源车极狐αT 和αS 的门槛、地板横梁、前后防撞梁、前后纵梁等位置。目前国内外车型上均已批量应用铝合金挤压成形零件,未来应用趋势明显。

高真空压铸成形

工艺介绍

压铸工艺是将压铸机、压铸模和压铸合金三大要素有机组合而加以综合运用的过程。它是一种少无切削的特种铸造方法,将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

优势与劣势分析

铝合金压铸成形的优势是减少零件数量高度集成零部件,降低工装成本;生产效率高,工序简单,节约原材料;轻量化效果明显。

3D 辊压成形最高可实现1700MPa 马氏体钢零件生产,孔加工需要用激光切割,其主要生产工序包括在线冲孔→辊压→高频焊接→整形→切断→3D 弯曲→激光切割。

应用趋势分析

热气胀成形工艺的优势有零件强度高(最高可到2.0GPa)、材料利用率高、回弹小、精度可控、可变封闭截面、刚度高,能够减少零件数量及工装数量等。应用于A 柱可有效减小障碍角,提升小偏置碰和抗顶压能力。

铝合金冷冲压成形

铝合金冷冲压零件的制造过程主要包括板材生产、自然时效处理、冲压、人工时效等过程,如图7所示。

优势与劣势分析

铝合金冷冲压成形的优势是轻量化效果明显;可以实现包边、焊接等多种工艺;广泛应用于外覆盖件,抗腐蚀性好;表面质量高,光泽度好。

铝合金冷冲压成形的劣势有屈服强度、抗拉强度低,抗凹性差;冲压成形性差,对零件结构设计有较大约束,容易造成缩颈、开裂;冲压回弹严重,零件设计、冲压生产及零件匹配不易控制;硬度低,表面易损伤,对生产及物流有较高要求。

应用趋势分析

目前车身铝合金冷冲压成形主要应用于车身外覆盖件和结构内板上。例如北汽新能源车型极狐αT 和αS,在前后地板、前围板、机盖内板、背门内板等零件上均有大量应用。国内外量产车型也已广泛应用,未来应用趋势明显。

2012年11月16日,水利部部长陈雷在水利部传达贯彻党的十八大精神大会上的讲话中提到[6],党的十八大报告多处涉及水利工作,并把水利放在生态文明建设的突出位置。在水利改革创新方面,强调要完善最严格的水资源管理制度,深化资源性产品价格和税费改革,建立资源有偿使用制度和生态补偿制度,积极开展排污权、水权交易试点。这一系列重要论述和重大部署,进一步完善了我国新时期治水方略,深化了水利工作内涵,拓展了水利发展空间。水是生态环境的控制性因素,水生态文明是生态文明的重要组成和基础保障。

铝合金热冲压成形

近两年来发展的新技术与高强钢板热成形技术相似,将热处理与热成形相结合,是针对铝合金材料的热溶成形——冷模淬火(Solution-Heat-Treatment-Forming-Quenching, HFQ)工艺,以期获得形状复杂、强度高的铝合金零件。

新型耐用材料 iglidur J200 已登陆 igus 产品目录册和在线商店。在线商店的优势在于可以通过丝杠配置器在线配置大螺距螺纹丝杠、梯形螺纹丝杠和公制螺纹丝杠,并在线预测螺母的使用寿命。除了三种常见的丝杠材料外,设计工程师们还可以根据应用需求从九种不同的免润滑且免维护的螺母材料中进行选择。其中包括具有超高耐磨性的新型高性能工程塑料 iglidur J200。

先将铝合金坯料在加热炉中加热固溶(475 ~540℃/30min),随后将坯料转移至冷模内完成冲压成形,在模具内保压几秒以完成零件快速淬火到室温,然后人工时效(160 ~420℃/6 ~8h),显著提高零件强度15%~20%。

优势与劣势分析

铝合金热冲压成形的优势是强度高、轻量化效果明显;回弹小、精度高;成形性好;抗腐蚀性好。铝合金热冲压成形的劣势有生产节拍长,成本较高。

应用趋势分析

目前车身铝合金热冲压成形广泛应用于A 柱加强板、B 柱加强板、地板加强件等。在国外应用于阿斯顿马丁、凯迪拉克、莲花汽车等高端车型,国内还处于起步推广阶段,蔚来ES6 已开始应用,具备远期应用趋势。

结束语

本文针对国内外新工艺内容及应用进行调研汇总,分析出发展趋势情况。2.0GPa 热成形、液压成形、挤压铝、压铸铝、冲压铝技术成熟,未来应用趋势较为明显。热气胀成形、铝合金热冲压成形处于起步推广阶段,具备远期应用趋势。3D 辊压成形由于技术特点及供应商资源少,应用趋势不明显。