基于精益六西格玛的退遮蔽处理质量改善研究

2022-02-14刘鹏飞张广伟

刘鹏飞,朱 雷,张广伟

(机械工业第六设计研究院有限公司 工业与智能中心,河南 郑州 450007)

退遮蔽处理主要是利用有机溶剂和碱性活化剂对油墨层进行渗透、溶解、溶胀,破坏油墨层对基材的附着力,并通过化学反应破坏油墨层的空间结构,使油墨层中的高分子链断裂,从而使油墨层从基材上剥离。

某公司一款铝合金手机外壳在完成后盖(Back Glass,BG)抛光处理后,需要对BG面喷涂一层厚度为30~50 μm的油墨遮蔽层(起防护作用),以避免在后续数控机床(Computerised Numerical Control Machine,CNC)加工、搬运过程中产生碰伤和刮伤;待CNC完成5-7夹的加工后,需要通过退遮蔽处理去除油墨遮蔽层,为阳极染色处理环节提供光洁、平整的表面。为满足CNC加工过程的防护要求,在遮蔽环节的百格测试中,油墨附着力等级需达到4B以上。但在退遮蔽处理中,油墨残留和浮水印却成了长期困扰企业的难题。本文借助精益生产[1]和六西格玛管理(简称精益六西格玛)的理念、工具、方法,按照定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control)5个阶段(简称DMAIC)[2-3],优化工艺流程和工艺参数,以解决退遮蔽处理后产品的油墨残留不良问题,降低企业的维修、报废成本和订单交付压力。

1 生产现状

该款手机铝制外壳采用龙门式清洗机进行退遮蔽处理。其处理工序包括NaOH预处理、STP-01脱漆、C-02脱脂、超声波水洗、烘干等。每道工序的反应时间以及槽液的温度、浓度、pH值等参数都是影响产品最终良率的因素。后制程阳极染色对产品表面的清洁度要求极高。为保障产品的良率,生产该款手机的企业每轮班需安排36名检验人员对退遮蔽处理的不良产品进行拦截。而产品退遮蔽返修的成本高达5.6 元/件,会导致产品整体生产成本的显著增加。相关生产部门虽多次尝试解决该问题,但无法通过常规分析查找根本原因,退遮蔽处理的产品不良率一直未得到有效控制。

2 定义阶段与测量阶段

在DMAIC改善的定义阶段,对连续2周内退遮蔽处理产品的品质数据进行了统计分析,发现在687 682 件产品的统计样本中,油墨残留不良品数量累计为36 471件,占整个样本数的5.3%,居所有不良项目(包括油墨残留、浮水印、腐蚀点、碰刮伤和其他)的首位,在所有不良品中占59.5%。图1所示为退遮蔽处理后产品不良项目的Pareto图。结合生产实际,本文确定将油墨残留不良品数量控制在退遮蔽处理产品总量的2.5%以内为改善目标。

图1 退遮蔽处理后产品不良项目的Pareto图

在DMAIC改善的测量阶段,由生产部门提供30件产品样本(包括24件良品、6件不良品),并在样本背面进行编码,随机抽取3个产品质检员;让各质检员分别对全部产品样本进行2次检验,得到180组检验数据;针对这3个检验员的检验数据,运行Minitab软件,输出量具运行图(图2),并通过Fleiss的Kappa 统计量分析,进行了不同检验员的检验结果一致性分析(图3)。

图2 针对3个检验员检验数据的量具运行图

图3 不同检验员的检验结果一致性分析示意图

分析可知,3个检验员的检验结果一致性较强,测量系统合格。

3 分析阶段

在DMAIC改善的分析阶段,借助因子筛选漏斗模型,通过流程分析查找退遮蔽处理的影响因子,并通过因果矩阵分析、失效模式与影响分析 (Failure Mode and Effects Analysis,FMEA)确定关键输入变量,为下一阶段的针对性改进做准备。因果矩阵分析结果如表1所示。

表1 因果矩阵分析结果

针对各工序的输入变量,通过因果矩阵分析可确定影响油墨残留的关键工序和关键输入变量。关键工序为NaOH预处理和STP-01脱漆;关键输入变量从得分高到低依次为NaOH预处理工序的斜插式挂具,STP-01脱漆工序的未剥离油墨层,NaOH预处理工序的槽液浓度、槽液温度、反应时间,以及STP-01脱漆工序的斜插式挂具、槽液浓度、槽液温度、反应时间,共9个[4]。

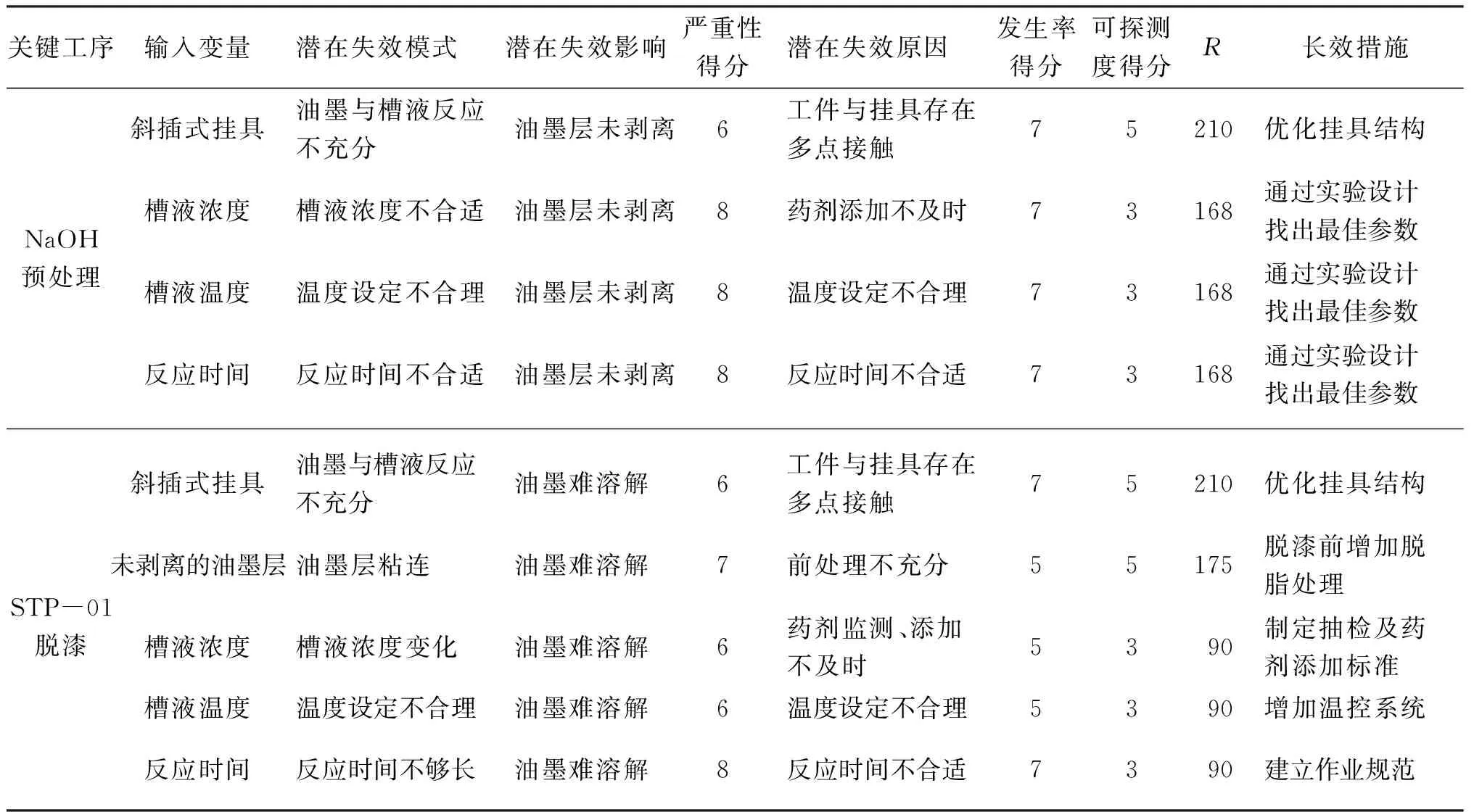

本文针对因果矩阵分析所得9个关键输入变量(即关键因子)进行FMEA,分严重性、发生率、可探测度3项,按1—10的得分值进行了评定。FMEA的结果如表2所示。

表2 FMEA的结果

由FMEA原理可知,风险系数(Risk Priority Number,简称R)=严重性得分×发生率得分×可探测度得分。由表2可知:退遮蔽处理采用斜插式挂具时R为210;对应NaOH预处理过程槽液温度、浓度和反应时间,R均为168;对应STP-01脱漆过程未剥离的油墨层,R为175。改进阶段应重点围绕R≥168 对应的关键因子进行优化,而STP-01脱漆工序的其他输入变量可在后期进行规范[5]。

4 改进阶段

在DMAIC改善的改进阶段,要对斜插式挂具的结构进行改进,对工艺流程和NaOH预处理工序各因子进行优化。

4.1 挂具结构的改进

整个退遮蔽处理过程所用挂具为斜插式挂具框。其外框为不锈钢材质,内框为聚氯乙烯材质。工件呈60°倾斜放入挂具中,与挂具内框的接触区域有4个。由于内框与产品的接触区域存在力的作用,在NaOH预处理、STP-01脱漆和C-02脱脂过程中,这4个接触区域的油墨层与槽液不可能充分接触并发生分解反应,接触区域中心点的油墨会受到挂具内框的遮挡防护,油墨的高分子链很难在退遮蔽处理中完全断裂,油墨对工件的附着力不会完全解除,脱漆剂也无法完全渗透并溶解油墨,导致接触区域中心位置存在点状的油墨残留。

本文对同一挂具的40个试验工件进行了NaOH预处理,并针对所有预处理后的试验工件,在各工件上选取2个相同的接触区和2个相同的非接触区进行了百格测试。测试发现:接触区域的油墨附着力为ASTM(Standard Test Methods for Measuring Adhesion by Tape Test)等级1B(指切口边缘大片剥落,部分格子全部剥落,被剥落面积为35%~65%)的工件数量占工件总数的17.5%,为ASTM等级0B(指切口边缘大片剥落、部分格子未全部剥落,被剥落面积大于65%)的工件数量占工件总数的82.5%;非接触区域的油墨附着力均为ASTM等级0B。

通过改进现有挂具结构,采用内撑式挂具,工件与挂具之间的接触点被移至工件内腔,工件外部油墨层不接触挂具更无任何接触点,使槽液与油墨能充分反应,将工件油墨残留的不良率降到了1.5%。

4.2 工艺流程的优化

在NaOH预处理后,工件表面的油脂经过皂化反应基本得以清除,油墨中的高分子链发生断裂并被剥离,这有助于STP-01脱漆剂迅速渗透并溶解油墨;但在金属与塑胶的接合缝隙处、按键孔中仍有油脂残留。这些残留油脂会对其周围油墨产生很强的吸附作用,也会对 STP-01脱漆剂产生阻隔作用而削弱溶剂的分子渗透性,使溶解溶胀的作用变差。

为此,可将C-02脱脂工序前移至STP-01脱漆工序之前,通过超声波脱脂处理除掉工件塑胶缝隙及按键孔中的残留油脂;同时,通过C-02脱脂,进一步去除油墨层的油脂,削弱油墨对基材的附着力,增强主溶剂的溶解力,使主溶剂能充分溶解油墨层,加大脱漆速度,改善退遮蔽处理的效果。

4.3 NaOH预处理工序各因子的优化

4.3.1 实验设置

在因果矩阵分析和FMEA的基础上,可通过实验对NaOH预处理的槽液浓度、槽液温度和反应时间进行调整,以获得最佳的油墨去除效果。NaOH预处理工序三因子两水平的实验设置情况如表3所示。

表3 NaOH预处理工序三因子两水平的实验设置情况

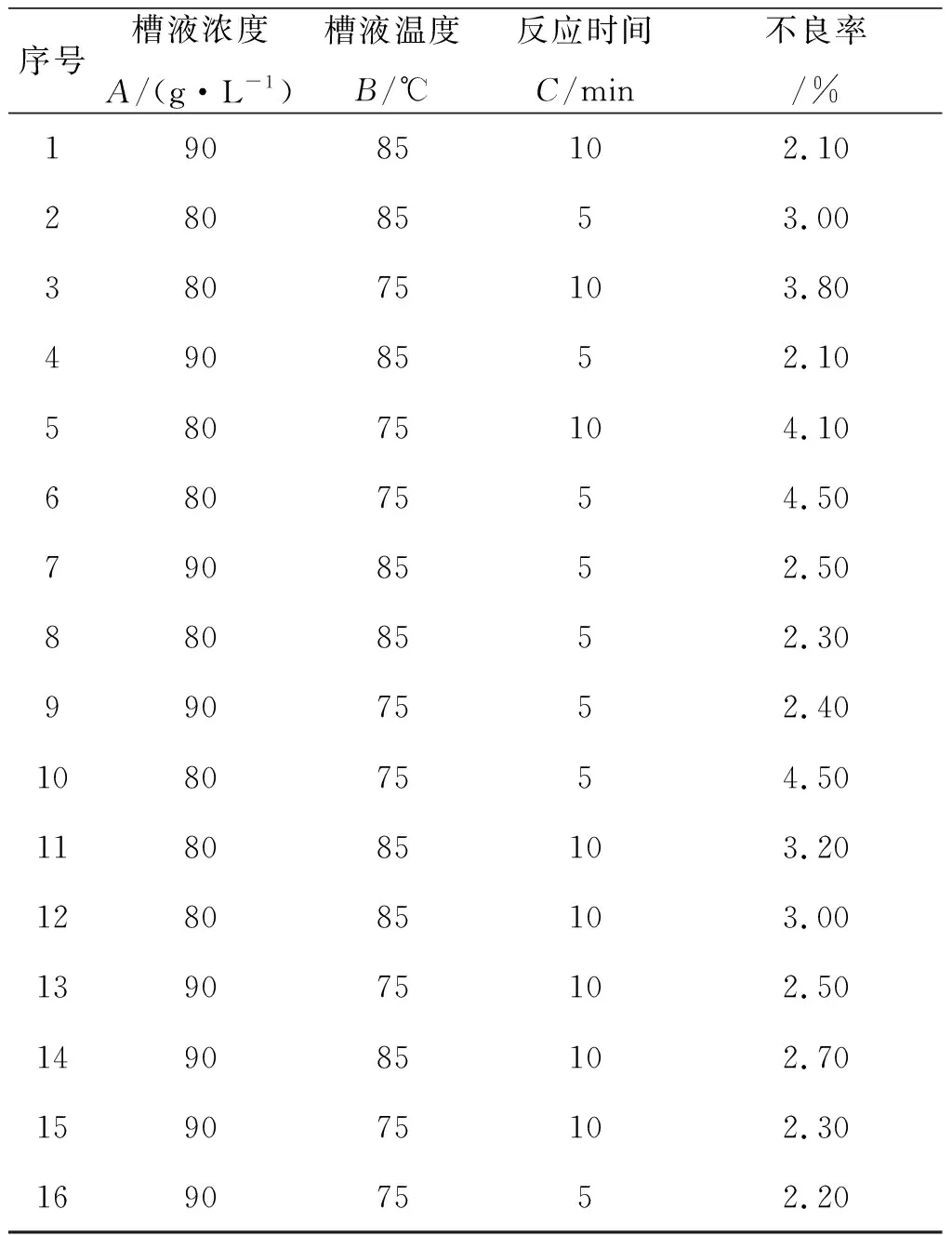

实验借助Minitab软件,采取随机和重复化(角点复制两次) 原则,兼顾 “均衡分散,整齐可比”的正交实验特点,进行了全因子实验设计。该实验共设置了23×2=16次具体实验、7个效应项(3个因子以及两两因子间的交互作用、3个因子的共同作用)。

4.3.2 实验及结果分析

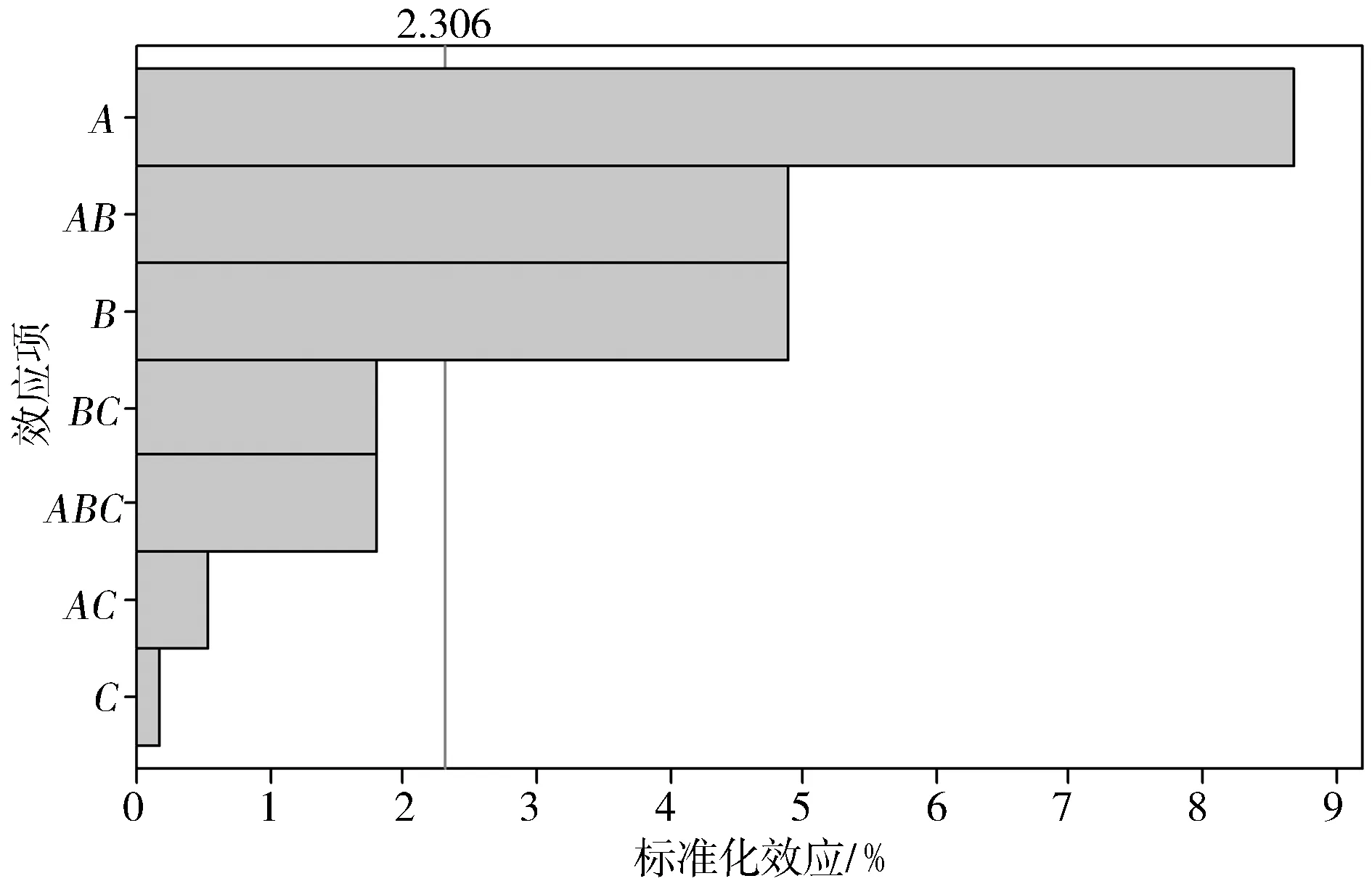

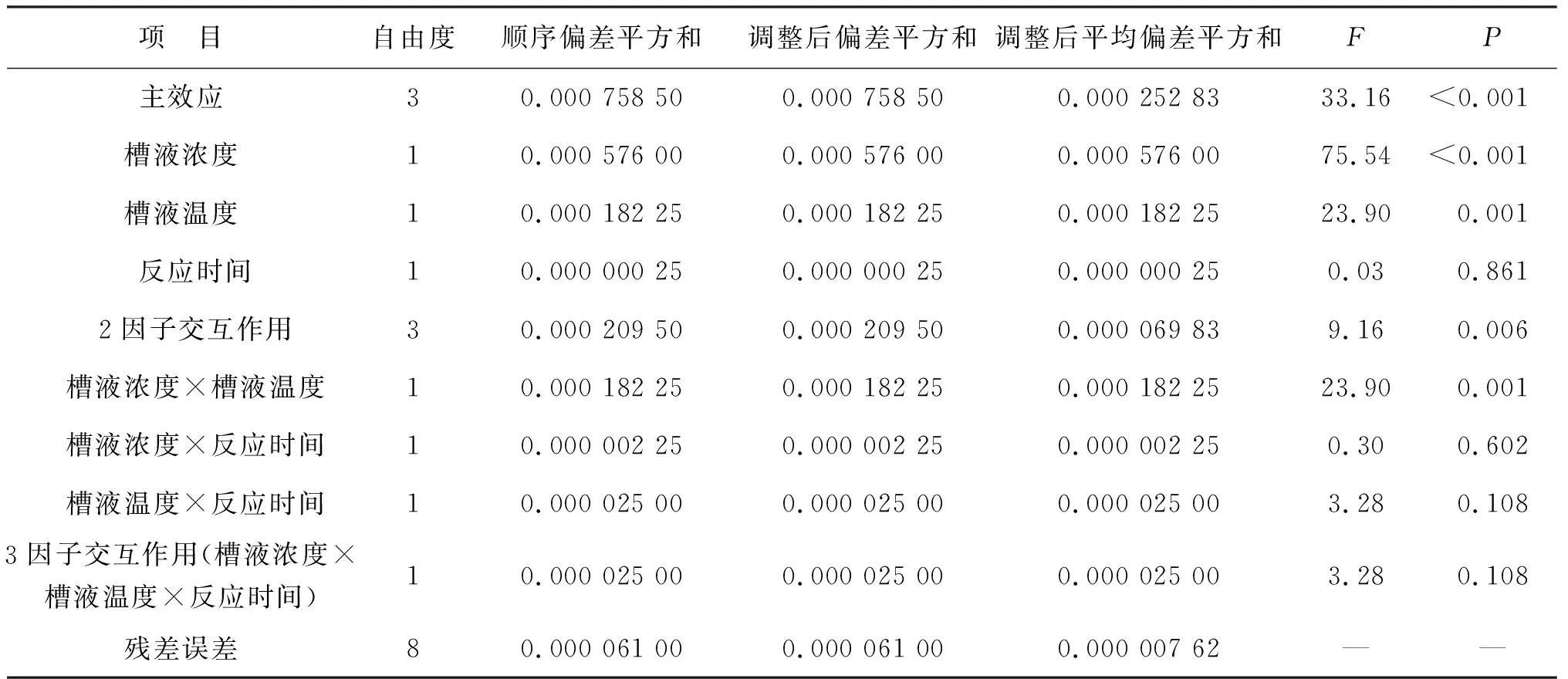

按实验设置完成16次具体实验,得到了表4所示的实验结果。将实验结果输入Minitab软件,可得到图4所示标准化效应的Pareto图。

表4 实验结果

图4 标准化效应的Pareto图

由图4可看出,单个因子槽液浓度A和槽液温度B,以及两因子AB交互作用的标准化效应均跨越了对应标准化效应2.306%的统计显著性参考线。

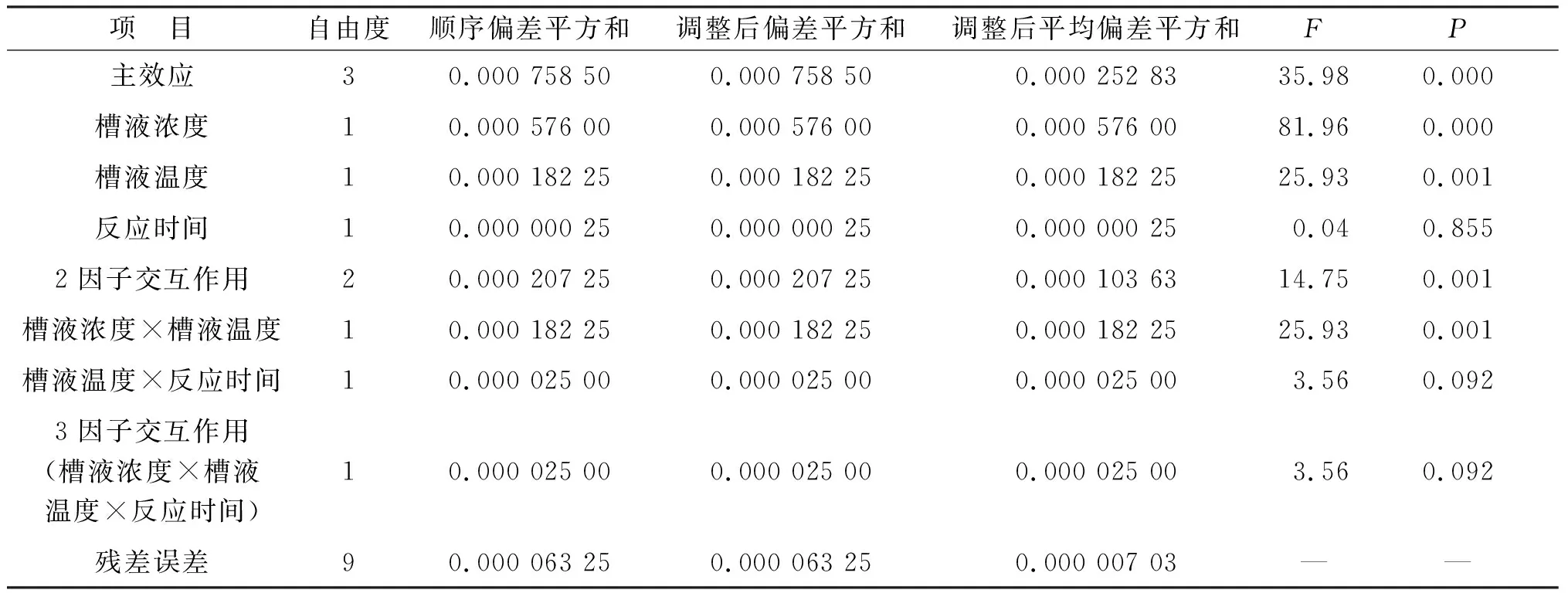

由实验结果的估计效应可算出:预测拟合优度为76.85%,调整后的拟合优度为89.15%。实验结果的方差分析结果如表5所示。

表5 实验结果的方差分析结果

由表5可知,槽液浓度、槽液温度以及槽液浓度×槽液温度的P值均小于0.05。由此可得到下列结论:单因子槽液浓度A和槽液温度B是效应显著因子,且无失拟现象,而反应时间C的效应不显著;槽液浓度A和槽液温度B交互作用显著,而AC、BC以及ABC的交互作用不显著。

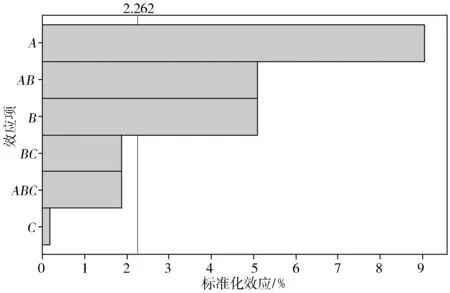

为便于对比,本文通过移除一些效应项,对实验过程进行优化,得出了优化后标准化效应Pareto图(图5)、优化后实验结果的估计效应和系数(表6)、优化后实验结果的方差分析结果(表7)。

图5 优化后标准化效应Pareto图

表6 优化后实验结果的估计效应和系数

表7 优化后实验结果的方差分析结果

由图5可看出,单个因子槽液浓度A和槽液温度B,以及因子AB交互作用的标准化效应均跨越了对应标准化效应2.262%的统计显著性参考线。

分析表6、表7可知:优化后拟合优度为90%;在优化后实验结果的方差分析结果中,槽液浓度、槽液温度以及槽液浓度×槽液温度的P值均小于0.05。参考文献[6],根据优化后实验结果可得出下列最佳编码方程式:实验结果=0.029 500-0.006×槽液浓度-0.003 375×槽液温度+0.003 375×槽液浓度×槽液温度。

4.3.3 最优参数设计与效果评价

为了进行最优参数设计,本文采用Minitab的响应优化设计功能,在响应优化器设置选项中选择“望小”,将最大值设为2.5%,目标值设为2.0%,经计算机自动搜索得到了最优参数的设计结果。在槽液浓度为90 g/L、槽液温度为82.07 ℃、反应时间为 5 min 的条件下,油墨残留不良率可取得最小值2.34%。

为了验证最优参数设计的效果,可按最优参数

(即槽液浓度90 g/L,槽液温度82.07 ℃,反应时间5 min)重新实验,并随机抽取10筐物料进行全检,统计不良率数据。结果表明,油墨残留不良率落在了95%预测区间内。这说明所设计最优参数有效。

5 控制阶段

在DMAIC改善的控制阶段,导入新型挂具,调整工艺流程,重新制定NaOH预处理工序和STP-01脱漆工序的作业指导书,调整槽液监控规范和日常点检表,并对设备操作员工进行适当培训,提高日常点检的稽核要求,逐步完善作业标准和日常管理规范,以确保退遮蔽处理的产品品质稳定性。

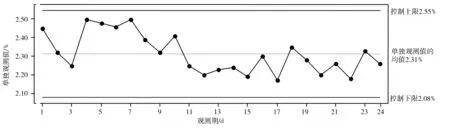

本文连续观测并记录24 d退遮蔽处理的产品品质数据,绘制了图6所示油墨残留的单独观测值和移动极差控制曲线。

由图6可看出,单独观测值和移动极差均在控制范围内(上限和下限之间)。这表明退遮蔽处理过程是受控制的,质量改善的效果良好。

(a) 单独观测值控制曲线

6 结 语

本文基于精益六西格玛的理念、工具和方法,重点解决某品牌手机铝合金外壳退遮蔽处理的质量问题;通过DMAIC改善,采用流程分析、因果矩阵分析、失效模式与影响分析,筛选了关键输入变量;通过挂具结构改进、工艺流程优化,并借助Minitab软件进行实验设计,设计能达到目标值的最优参数,完善作业标准和管理规范,最终实现了对退遮蔽处理产品不良率的有效控制。