液压胀形环境下多通管成形性能的研究

2022-02-14张文袖刘建伟赵鑫牛田丰硕吕汝金

张文袖 ,刘建伟, ,赵鑫牛 ,田丰硕 ,吕汝金

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.桂林电子科技大学 机电综合工程训练国家级实验教学示范中心,广西 桂林 541004)

结构轻量化是汽车、航空航天等制造领域节约能源和减少环境污染的重要手段之一,多通管液压成形技术是一项实现结构轻量化的先进制造技术,其以管材为毛坯,在内部液压力和轴向推力共同作用下,使管材成形为所需要的形状,可大幅提高成形件的质量,因此,液压胀形技术被广泛应用于形状复杂的管件胀形加工中[1-3]。

管材液压胀形包括径压胀形、脉动液压胀形和冲击液压胀形等多种方式[4],多通管成形过程中成形性能的研究为管材成形过程中力学行为分析及成形质量的提高奠定了良好基础。鉴于此,着重介绍了国内外学者关于成形性能的研究进展,分析液压成形工艺对多通管成形性能的影响规律,以期为多通管液压胀形的研究和应用提供有益参考。

1 成形性能的评价参数

液压胀形环境下多通管成形最主要的评价参数是支管高度、壁厚分布规律等。

1.1 支管高度

支管高度是表征管件成形性能的主要参数,在胀形过程中,支管高度越高,减薄率越高,破裂失效越大,因此,延缓管件的过度减薄是提高支管高度的重要前提。章凯等[5]以并列双支管为研究对象,分析不同加载速度和不同内压加载方式对管材支管高度和补料情况的影响,得出不同加载路径对支管高度影响较大和以外侧主管补料为主、内侧主管补料较小的补料规律。Nishant等[6]通过分析不同加载路径条件下内压力和轴向进给对三通管支管高度和壁厚分布的影响表明,随着内压的增大,支管顶部减薄率呈增长趋势。何建春等[7]运用显示算法模拟分析轴向位移量对成形支管高度壁厚的影响,结果如图1所示,可看出位移变量对成形支管高度影响较大,成形支管高度和最大壁厚随位移变量呈线性增长。吴磊等[8]以三通管为例分析了支管直径大小对T型三通管的在充液成形过程中的影响,结果表明,支管直径越小,壁厚分布越不均匀,充液成形的难度越大,且起皱和破裂的风险增大。Chen等[9]利用理论分析和实验得出,采用多级冲头可有效提高支管高度,进一步减少成形过程中的缺陷,提高零件精度。Yuan等[10]提出一种新型差速润滑方法,与传统的润滑方法相比,差速润滑可有效避免主管后区起皱,提高支管高度,减弱支管的增厚。

图1 位移量对支管成形的影响

1.2 壁厚均匀性

在液压成形过程中,壁厚均匀性是衡量管坯胀形质量的重要标准,合理的内压供给与轴向补料可提高成形质量和成形效率,但不匹配的加载路径会导致管坯胀形壁厚分布不均、起皱和折叠等缺陷。唐巧生等[11]用成形时应力、应变的变化解释了形成厚度分布趋势的原因,详细分析了最大变形区的壁厚变化与其他变形区的拉应变和压应变相对数值关系。包文兵等[12]和程东明等[13]在多通管液压成形过程中探讨了管材整体液压成形在不同阶段的管材壁厚分布规律和管材关键部位壁厚的变化规律,发现成形管材左侧过度圆角处壁厚最大,支管顶部最薄,易发生破裂起皱。壁厚随内压的变化规律如图2所示,随着内压的增大,零件壁厚减薄率增大。Mehdi等[14]在液压成形过程中引入超声振动,通过获得较低的圆角半径来改善壁厚分布,提高管材液压的管材成形性。Jin等[15]通过对空心曲轴管内液压成形过程进行模拟,运用修正模拟对管材的成形性进行预测,更准确地优化了内压、进给量和摩擦系数等工艺参数,得到了厚度更加均匀的空心曲轴。Peng等[16]通过采用多段式冲头减少摩擦力来达到提高材料流动性的目的,从而改善管材壁厚均匀性。刘琴等[17]为研究初始管材壁厚不均匀对液压胀形后管材周向壁厚分布的影响,建立了2种壁厚偏差模型,研究结果表明,椭圆模型的形状偏差和壁厚偏差比偏心距模型更小。

图2 壁厚随内压的变化规律

2 成形工艺参数对成形性能的影响

内压力、轴向进给、背压和摩擦是影响多通管液压胀形性能的主要工艺参数[18]。确定合理的成形工艺参数对提高多通管成形质量具有重要意义,因此,结合国内外学者对多通管液压胀形的研究成果,对成形工艺参数的优化进行分析总结。

2.1 内压力

内压的合理选取是液压成形过程中管材成形的关键,内压过大会使管壁过度减薄而发生破裂,而内压过小则会导致起皱等缺陷[19]。王忠堂等[20]研究了内压和轴向进给速度对壁厚均匀性的影响,并设计出多段式冲头以改变导向区内压。陈名涛等[21]采用理论和实验相结合的方法,研究内压力和加载路径对支管高度和壁厚分布规律的影响,其支管高度随内压变化曲线如图3所示,可看出,随着内压增加,支管高度呈增大趋势,且当内压达到64 MPa时,支管顶部产生破裂。Lin等[22]利用实验设计和数值模拟相结合的方法,研究不同内部压力随位移变化的折线加载路径对成形的影响规律。Nader[23]根据行程控制的液压成形提出了预测成形压力的数学公式,并得出了成形T形管需要的轴向补料量与压力之间的关系。

图3 支管高度随内压的变化曲线

2.2 轴向进给

轴向进给是多通管液压胀形的重要参数。轴向进给的速度直接影响管材的成形质量,当轴向进给速度过快时,易形成死皱;当轴向进给过慢时,支管顶部易破裂。因此,确定合理的轴向进给速度可有效避免破裂、起皱等缺陷。滕步刚等[24]研究了补料比对Y型三通管壁厚的影响规律及成形中产生的缺陷,利用实验和数值模拟设计不同补料比并进行分析,得出左右补料比为2.5∶1~3.5∶1时为最佳补料比范围的结论。佘雨来等[25]对管材液压冲击成形的瞬态动力学分析表明,不同的成形速度对管材成形性能影响明显,成形速度的快慢影响其填充性和壁厚均匀性。彭俊阳等[26]通过分析补料比对应力状态分区和典型点应力轨迹的影响,建立了加载路径的成形窗口,并发现通过调整补料比来改变应力状态,是避免起皱的有效方法。

通过对不同加载路径下管材的成形过程进行优化,可获得良好的管材成形质量。Huang等[27]采用响应面法研究了加载路径对T型管液压成形性能的影响及相互作用,为优化加载路径提供了理论依据。Feng等[28]对T型管在不同加载路径下的成形性能进行仿真,采用响应面法研究加载路径对管材成形性能的影响,为加载路径提供理论指导。Jang等[29]为探究轴向进给和内压对管材液压成形质量的影响,采用非线性动力响应分析的方法对管材液压成形过程进行优化,从而确定了最优的成形工艺参数。王鑫等[30]建立了Y型管弹塑性模型,并利用该模型研究了补料比对支管高度的影响,如图4所示。从图4可看出,随着补料比的不断增加,支管高度也随之增加。因此,增加补料比可改善支管的部分壁厚减薄,但补料比过大会使支管顶部减薄严重,发生破裂。

图4 补料比对支管高度的影响

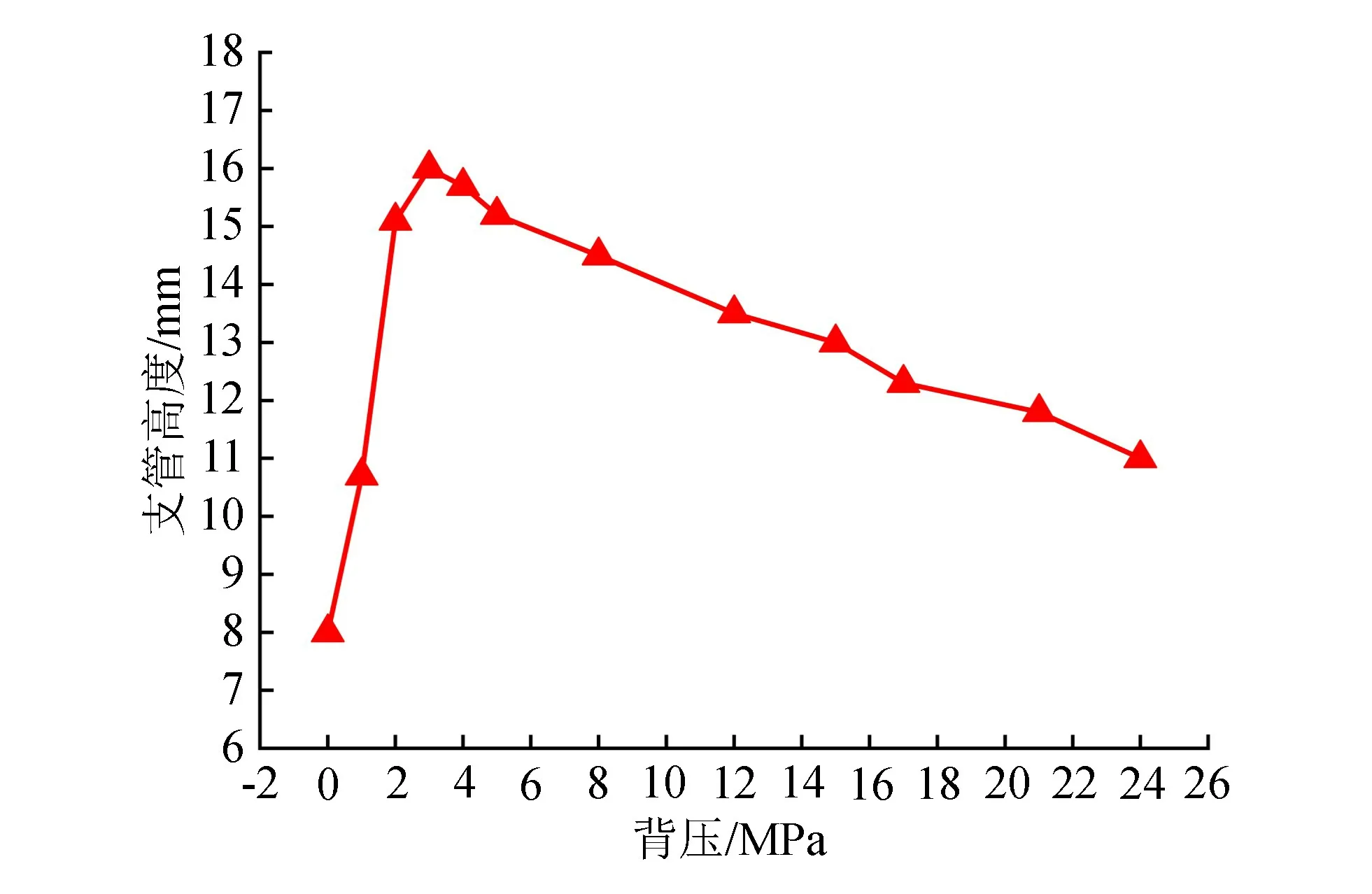

2.3 背压

在多通管液压胀形工艺中,背压的作用是抵消内压的影响,改变支管顶部的双向拉应力,进而延迟支管顶部壁厚的减薄,使危险变形区从支管端部分离出来,进而转移到支管端部圆角部位,最终在良好的压应力状态下形成管件[31]。童江槐等[32]为探究背压对并列双支管液压成形性能的影响,对比分析了背压对管材支管高度和壁厚的影响,结果表明,在胀形过程中要选择合适的背压,背压过小会导致管材破裂,过大则会抑制支管高度的增加。余心宏等[33]对三通管胀形工艺的加载路径进行了研究,根据成形过程中的内压和背压的变化情况,对5种不同加载路径下管件的支管高度、壁厚分布规律等进行模拟,发现提升初始压力的上升速度和采用滞后和减缓背压的加载路径更有利于获得成形性能较好的管件。Chu等[34]利用有限元仿真软件对管材成形过程进行仿真,研究了不同加载路径下内压、轴向进给、背压等关键参数对T型管液压成形的影响,结果表明,较大的内压和较小的背压均会导致支管顶部变薄或断裂。另外,通过对管材成形过程中背压进行预测和模拟,确定了最佳工艺参数。Zhang等[35]基于遗传算法的全局优化能力和神经网络较好的非线性映射能力,建立了预测和优化模型,针对三通管液压成形过程中背压、内压等关键参数的非线性关系,利用仿真软件对液压成形工艺参数进行预测和优化,得到了形状良好的T 型管。Feng等[36]以三因子图的形式表示X 形管成形过程中加载路径的主要影响因素,反映了轴向进给、内压及背压之间的关系,并采用遗传算法对加载路径进行优化。翟江波等[37]采用斜坡式加载方式分析了背压对胀形高度的影响,分别选用12种不同的背压研究对支管高度的影响,如图5所示。由图5可知,支管高度随背压的增大呈先升后降的变化趋势,在背压为5 MPa时,支管高度达到最大。

图5 背压对支管高度的影响

2.4 摩擦系数

摩擦系数是影响其壁厚分布及支管高度的重要因素之一,随着摩擦系数的增大,零件的减薄率不断增加[38]。为研究摩擦系数对管材液压胀形的影响,王玲等[39]通过摩擦系数的变化对壁厚影响的研究表明,摩擦系数为0.075时,多通管的成形效果最佳,并获得了摩擦系数对壁厚的影响规律,如图6所示。由图6可知,随着摩擦系数的增大,零件的减薄率不断增加,当摩擦系数为0.075 时,零件的增厚率为23.4%。戴龙飞等[40]用6种不同摩擦系数分析了支管高度和壁厚的变化情况,从而确定出最佳的摩擦系数为0.060~0.125。王文远等[41]为了研究不同工具摩擦力对零件成形的影响,以有限元模拟为工具设置不同的摩擦系数,得出凹模摩擦系数为0.3、压进块摩擦系数为0.1时零件的成形质量最佳的结论。

图6 摩擦系数对壁厚的影响

在管材成形过程中,摩擦系数越小,材料的成形性能越好。Teng等[42]采用脉动液压胀形对管材成形进行研究,结果表明,脉动液压胀形可减少摩擦力,有利于材料流动,从而提高成形质量。Fiorentino等[43]基于板材液压胀形技术,在不对称摩擦条件下,对三通管鼓包高度进行分析,结果表明,润滑可改善材料的膨胀,促进金属流动。因此,摩擦系数对板料成形质量也有较大影响。侯明军等[44]运用理论分析和有限元模拟相结合的方法分析了管材液压胀形高度的影响因素,通过4种不同摩擦系数的对比分析发现,随着摩擦系数的增大,材料的极限胀形高度降低,成形性能也随之变差。

3 结束语

多通管液压胀形技术在工业制造领域已经得到了广泛应用,在成形机理、模具设备及微观组织等方面的研究也取得了较大进展。结合近年来国内外学者在多通管液压胀形工艺参数方面的研究进展,本文全面分析总结了参数对成形性能的影响规律及优化方法,可为推动液压胀形技术的发展提供理论指导。下一步,将建立更加准确的多通管液压胀形模型,探寻多通管液压胀形过程中成形规律和力学行为,以期获得更优的成形工艺参数,为提高多通管成形性能提供有益探索。