基于本体的轴类零件外圆工序尺寸参数的自动生成方法

2022-02-14王家浩黄美发

王家浩 ,黄美发,2 ,李 健

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.桂林电子科技大学 广西制造系统与先进制造技术重点实验室,广西 桂林 541004)

在“中国制造2025”背景下,如何提升产品工艺设计自动化水平,推进智能制造,是国内机械行业的焦点问题。轴类零件作为机械产品中的重要零件,其工艺设计是连接产品设计与制造的桥梁与纽带,关乎加工制造的效率和最终产品的质量[1]。在传统的工艺设计领域,轴类零件的工艺设计尤其是外圆工序尺寸参数的生成,主要依赖设计人员查询手册或经验取值,效率低,且设计人员对工艺设计的理解差异会导致设计结果的不确定性[2],影响工艺设计的一致性,进而限制了轴类零件工艺设计的自动化水平。

计算机辅助工艺设计(CAPP)作为连接计算机辅助设计(CAD)与计算机辅助制造(CAM),实现产品工艺设计自动化的关键技术[3],近年来,被部分学者引入轴类零件工艺设计的研究中。张贺等[4]针对人工构建三维工序模型的低效率问题,提出了一种基于体分解的三维工序模型自动生成方法。蔡卫东等[5]基于正向推理策略,借助工艺规则推理机实现了轴类零件工序优先级数决策和加工路线的自动排序。Yu等[6]应用计算机开发工具,基于轴类零件加工工艺信息代码实现了工序图的自动生成。Wan等[7]根据零件实际加工制造,提出了基于加工知识的MBD工艺模型构建方法。任绍川等[8]基于动态向量法、图解追踪法及高斯列主元消去法,实现了工序尺寸的自动解算。

以上研究从模型构建、工艺决策、工序图生成、工序尺寸解算等方面解决了轴类零件工艺设计自动化的部分问题,但各自依托的CAPP系统相互独立且异构,限制了相关工艺知识的共享与传递,从而降低了工艺设计效率。针对上述问题,将本体技术引入轴类零件外圆工序尺寸参数自动生成方法的研究中。本体是共享概念模型明确的形式化规范说明,构建本体是促进异构系统间语义互操作、增强知识共享与重用的重要手段[9-10]。根据轴类零件外圆工序尺寸参数的生成流程,利用网络本体语言(web ontology language,简称OWL)构建轴类零件外圆工序尺寸参数生成的本体模型。通过利用语义网规则语言(semantic web rule language,简称SWRL)构建轴类零件外圆工序尺寸参数生成的推理规则,并借助Jess推理机实现轴类零件外圆工序尺寸参数的自动生成。

1 表示模型的构建

轴类零件外圆工序尺寸参数包括工序尺寸及公差、工序余量、加工总余量等内容,其生成过程涉及设计特征分析、加工方案推理、工序尺寸参数选择等环节。为充分表示参数生成过程多对象间的复杂关系并描述相关语义信息,建立由零件结构层、设计特征层、特征映射层和加工特征层构成的外圆工序尺寸参数生成的表示模型。

1.1 零件结构层

1.2 设计特征层

设计特征层的功能是从零件模型中提取零件及其外圆轴段相关设计特征,并描述零件及其外圆轴段与设计特征间的从属关系。零件相关设计特征包括毛坯类型(BT)、公称零件总长度(NTL)、零件材料(Ma)、热处理(HT)、最大毛坯直径(MBD)和外圆轴段数量(CPSN)。零件设计特征的集合DPD可表示为

其中:毛坯类型分为棒料(Bar)、锻件(Forging)和铸件(Casting)等;零件材料分为钢 (Steel)、铸铁(Cast-Iron)和有色金属(Non-f Metal)等;热处理分为预备热处理(CHT)、去应力热处理(SRHT)、最终热处理(FHT)和表面热处理(ST)。

外圆轴段相关设计特征包括毛坯直径(BD)、公称外圆直径(NCD)、外圆表面粗糙度(CRa)、尺寸公差等级(DTG)、几何公差约束(GTC)、几何公差等级(GTG)。外圆轴段设计特征的集合DSD可表示为

其中:几何公差约束分为形状公差(Form T)、位置公差(LocaT)、方向公差(OrieT)和跳动公差(Run T),各类型几何公差又可进一步细分,例如跳动公差又可分为圆跳动(CircularRun-out)和全跳动(TotalRunout)。

定义1若给定Si={Si1,Si2,…,Sin}为轴类零件Si的外圆轴段集合,其中Sij为Si的第j个外圆轴段,j=1,2,…,n,n为零件外圆轴段总数,则轴段与其设计特征的从属关系矩阵DS,6×n可表示为

1.3 加工特征层

加工特征层的主要功能是描述外圆轴段与其加工特征间的从属关系。外圆轴段加工特征包括外圆加工方法(CMM)、外圆加工方案(CMP)、外圆工序尺寸(CPD)、外圆工序余量(CPA)、加工总余量(TMA)、工序尺寸公差(PDTG)及工序尺寸偏差(PDD),则外圆轴段加工特征元素的集合MSM可表示为

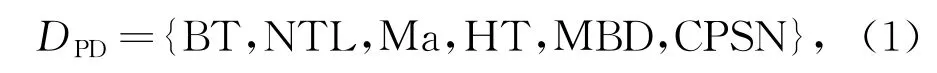

其中:外圆加工方法包括车削(Turning)、磨削(Grinding)、研磨(Lapping)等,加工方法又可进一步细分为粗车(Rough Turning)、半精车(Semi-finishing Turning)等;工序尺寸偏差包括上偏差(UD)和下偏差(LD)。外圆加工方案是由各外圆加工方法组成的加工方法链,根据文献[11]和相关经验知识,总结归纳了13种加工方案,如图1所示。

本研究提示中医的综合治疗对于PVOD有确切的临床疗效,希望在以后的研究中能扩大研究的样本量,并引入标准化的可以分级测量的主观嗅觉测试方法和嗅觉诱发电位等客观嗅觉测试方法,以不断扩展研究的深度和广度。

图1 外圆加工方案

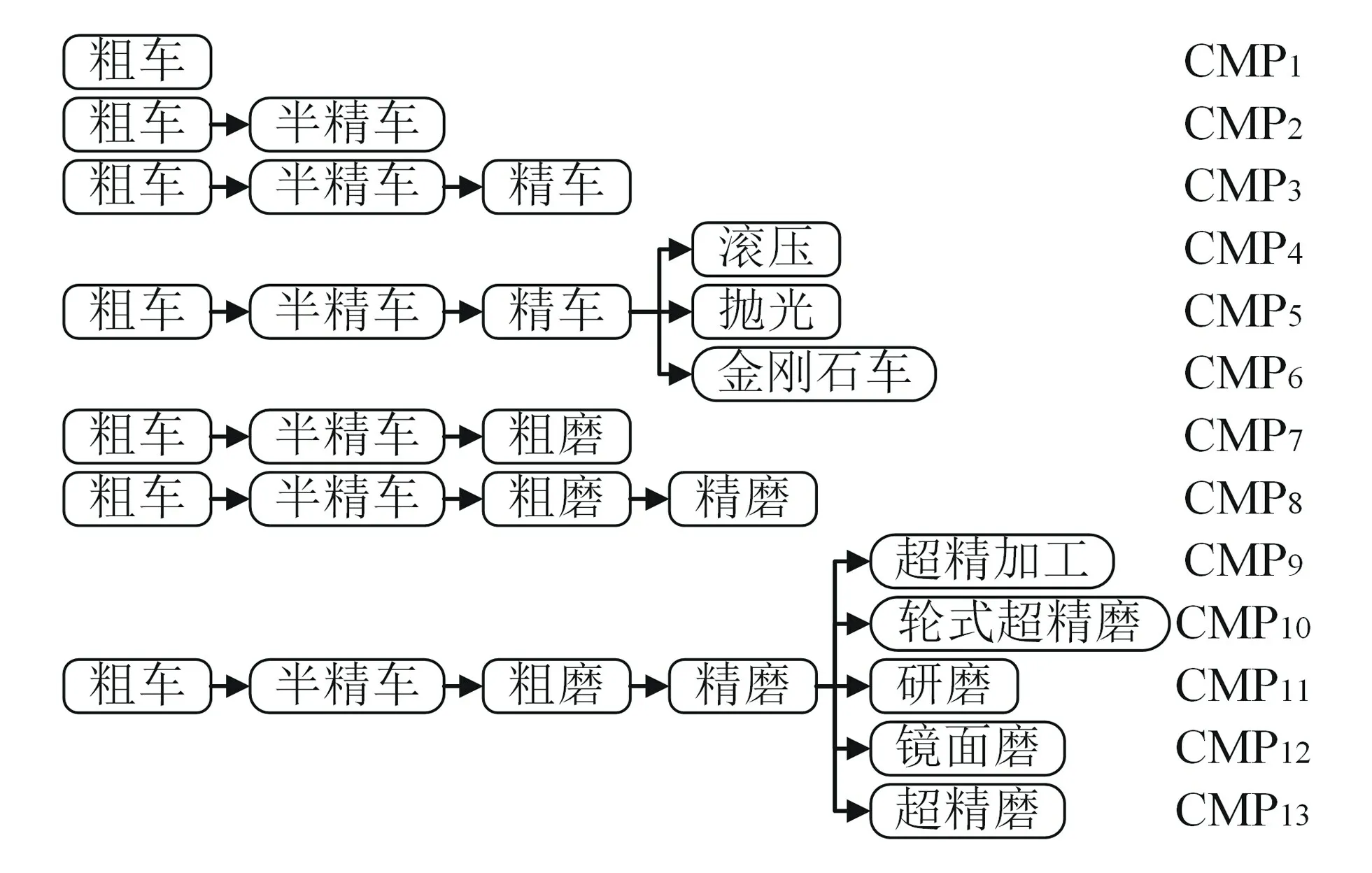

定义2若给定Si={Si1,Si2,…,Sin}为轴类零件Si的外圆轴段集合,Sij为Si的第j个外圆轴段,j=1,2,…,n,n为零件外圆轴段总数,则轴段与其加工特征的从属关系矩阵MS,7×n可表示为

1.4 特征映射层

特征映射层是模型的第3层,其功能是存储并描述设计特征层与加工特征层各特征间的映射关系。

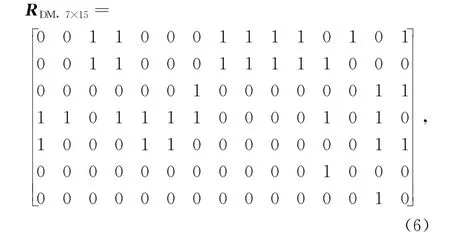

定义3若给定AT={BT,NTL,Ma,HT,MBD,BD,NCD,CRa,DTG,GTC,GTG,CMM,CMP,CPD,CPA}为零件及其外圆轴段的设计特征和部分加工特征,MSM={CMM,CMP,CPD,CPA,TMA,PDTG,PDD}为外圆轴段加工特征,则特征映射矩阵RDM,7×15可表示为

其中:RDM,7×15行标为MSM元素,列标为AT元素;1表示元素间存在映射关系,0表示元素间不存在映射关系。

2 本体模型的构建

轴类零件外圆工序尺寸参数自动生成的前提是对其生成过程知识的信息化处理与表示。由于表示模型无法充分描述特征映射层中多对象间的复杂关系,无法传递完整语义,结合本体在语义表示、知识共享与推理等方面具有的突出优势[12-13],将本体技术引入轴类零件外圆工序尺寸参数生成方法的研究中。OWL作为一种被广泛使用的本体语言,在建模方面具有灵活的转换能力[14]。利用OWL进行表示模型的本体转化,为实现外圆工序尺寸参数的自动生成奠定基础。在本体构建方法的选择方面,采用被广泛应用的七步法[15]进行轴类零件外圆工序尺寸参数生成的本体模型的构建。

2.1 获取领域知识

轴类零件外圆工序尺寸参数生成过程的知识包括相关术语概念的定义及概念间的关系,根据GB/T 4863—2008、GB/T 1182—2008等标准的定义,确定轴类零件外圆工序尺寸参数生成过程涉及的设计特征和加工特征相关术语。设计特征相关术语包括几何公差约束、尺寸公差等级、外圆表面粗糙度、零件材料、热处理、毛坯类型等及其具体内容;加工特征相关术语包括外圆加工方法、外圆加工方案、工序尺寸、工序余量、工序尺寸公差、加工总余量等及其具体内容。

2.2 定义类及其层次关系

根据获取的领域知识,将表示模型中的一元关系定义为类,并建立类的层次关系,如图2所示。其中,上下类具有父子关系。类DF、CPS、SP、MF分别表示设计特征、外圆轴段、轴类零件和加工特征。DF的子类包括BT、BD、MBD、NTL、Ma、NCD、CRa、HT、CPSN、DTG、GTG、GTC;MF的子类包括PDTG、CPA、PDD、CPD、TMA、CMM、CMP。

图2 外圆工序尺寸参数生成类的层次关系

2.3 定义属性

定义类及其层次关系后,需定义属性以表示类与类之间及类与数据之间的关系,属性类型包括对象属性(ObjectProperties)和数据属性(DataProperties)两种[16-17]。对象属性表示模型中类与类之间存在的二元关系,数据属性表示类固有特性的数值属性[18]。建立外圆工序尺寸参数生成属性的层次关系,如图3所示。

图3 外圆工序尺寸参数生成属性的层次关系

对象属性hasCPS与isCPSof互为逆属性,表示轴类零件与其外圆轴段间的从属关系;hasDF表示轴类零件及其外圆轴段具有的设计特征,其子节点表示具有的12类设计特征;hasMF表示外圆轴段具有的加工特征,其子节点表示具有的7类加工特征;hasCMM 的子节点hasCMM1,…,hasFCMM 分别表示外圆轴段初加工至终加工的加工方法;hasCPA 的子节点hasCPA-RT,hasCPA-Sf T 等分别表示外圆轴段粗车、半精车等工序具有的工序余量;hasCPD 的子节点hasCPD-RT,hasCPD-Sf T,…,hasFCPD分别表示外圆轴段具有的粗车工序、半精车工序至终加工工序的工序尺寸。

数据属性hasDTGValue表示尺寸公差等级的数值;hasDFValue表示具有的设计特征数值信息,其子节点表示具有的6类设计特征的值;hasMFValue表示具有的加工特征数值信息,其子节点表示具有的4类加工特征的值。

2.4 定义属性的限制

完成属性定义后,还需定义各属性的限制,对象属性的定义域和值域如表1所示,数据属性的定义域和值域如表2所示。

表1 对象属性的定义域和值域

表2 数据属性的定义域和值域

3 工序尺寸参数的自动生成方法

3.1 工序尺寸参数的生成规则

轴类零件外圆工序尺寸参数的自动生成还需良好的推理规则支持。虽然已利用OWL对表示模型进行了本体转化,但OWL并不具备表示一般形式规则的能力[19],不能充分表达特征映射层中包含的复杂关系,因此利用SWRL进行外圆工序尺寸参数生成推理规则的构建。SWRL是一种独立于任何推理引擎的规则语言,具有很强的逻辑表达能力和智能推理能力[20]。根据外圆工序尺寸参数生成过程加工方案和工序尺寸参数的推理过程,利用SWRL建立的部分规则,如表3所示,其他表示类似。

表3 外圆工序尺寸参数生成推理规则

3.2 工序尺寸参数的自动生成

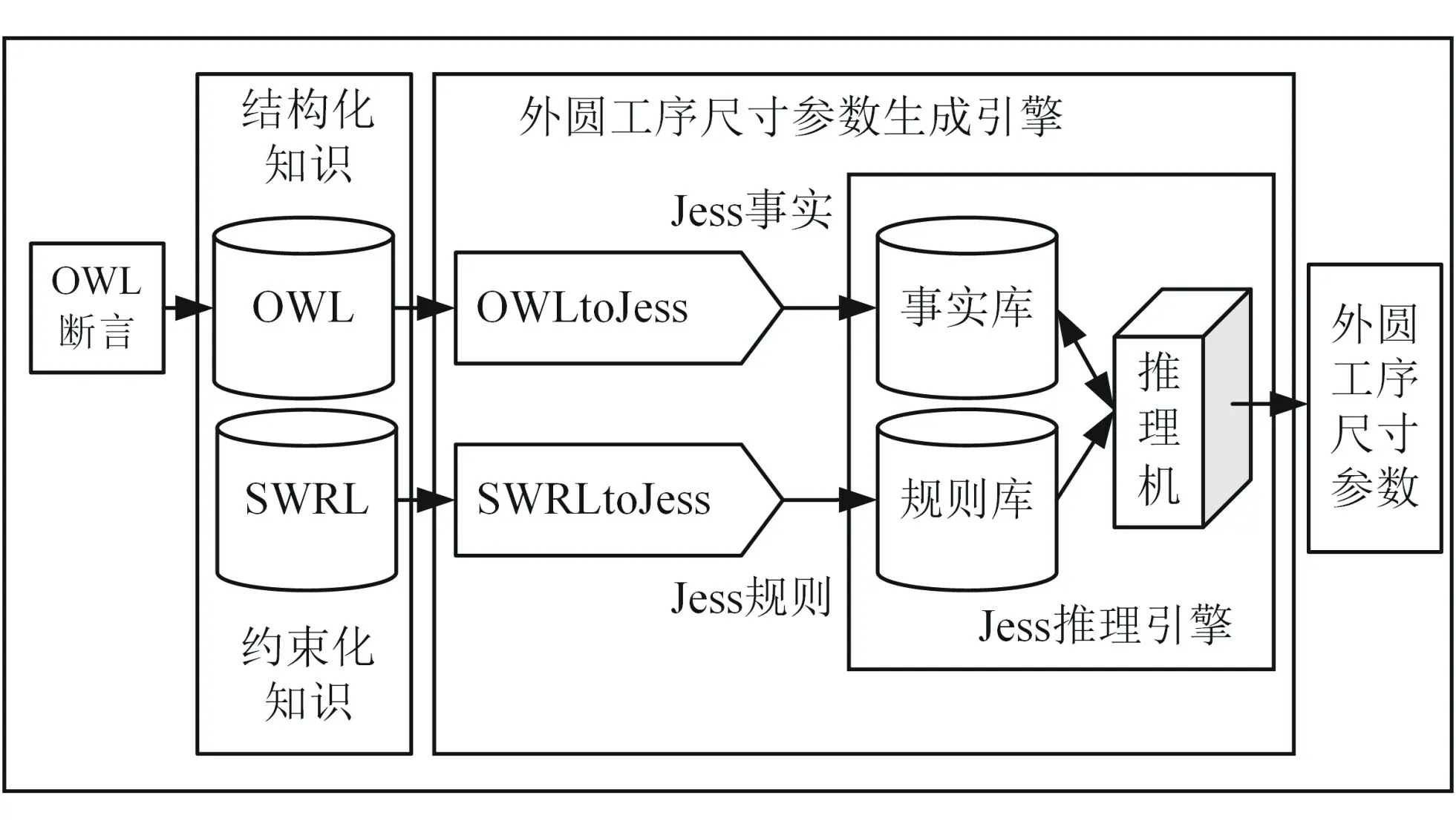

为实现轴类零件外圆工序尺寸参数的自动生成,利用OWL建立个体断言并构建相关SWRL规则,再将基于OWL和SWRL分别建立的结构化知识和约束化知识转化为推理机能够识别和处理的形式。采用Jess推理机进行推理,通过JessTab插件将结构化知识和约束化知识分别转化为Jess事实和Jess规则,并构建相应的事实库和规则库,最后通过Jess推理机推理生成工序尺寸参数。基于Jess推理机设计了轴类零件外圆工序尺寸参数生成知识库系统的底层框架,如图4所示。

图4 外圆工序尺寸参数生成知识库系统的底层框架

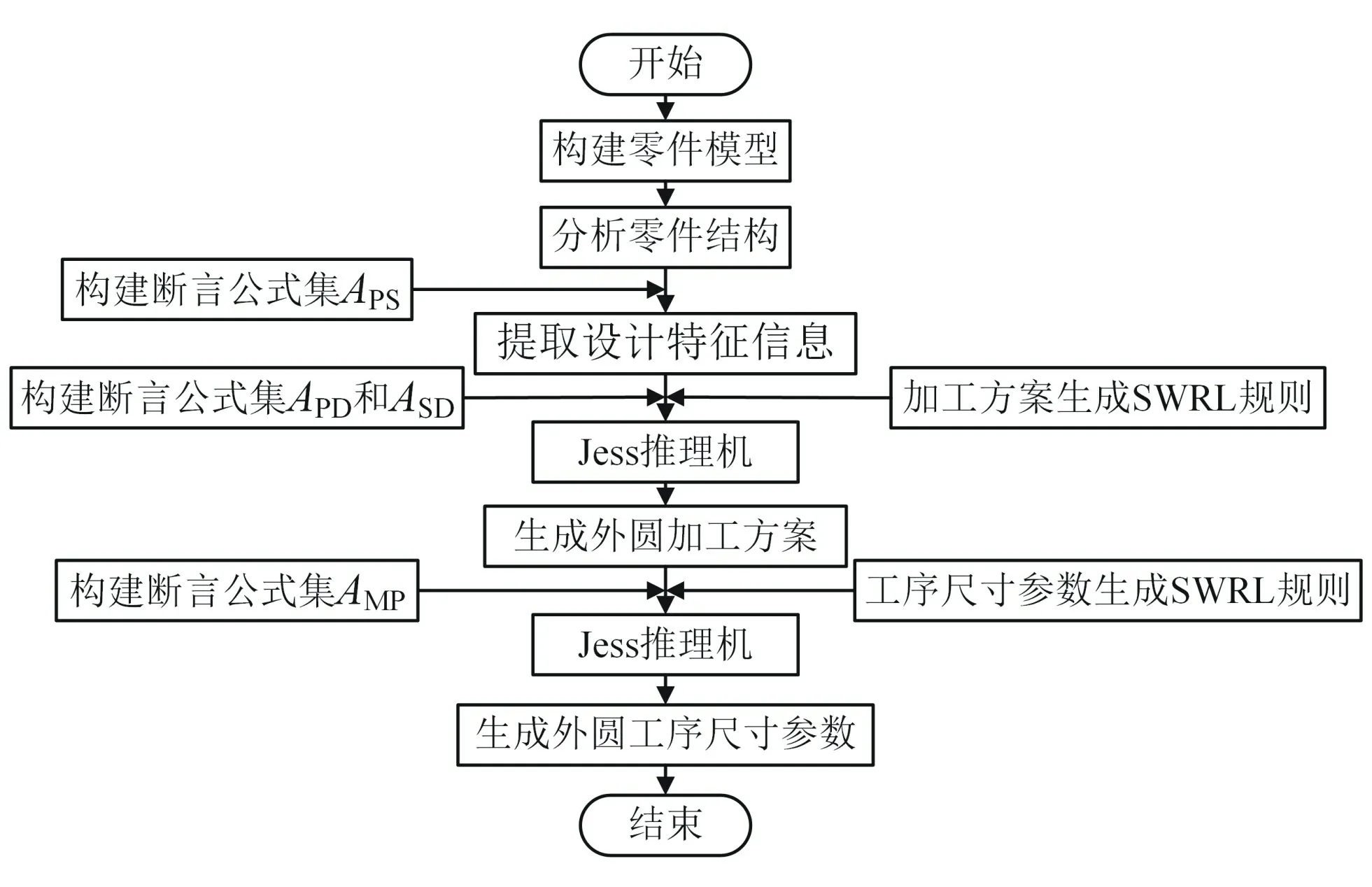

3.3 工序尺寸参数的自动生成算法

为验证自动生成方法的可行性,根据外圆工序尺寸参数自动生成的原理,给出可行性验证算法,算法的具体步骤如图5所示。

图5 外圆工序尺寸参数自动生成的流程图

1)构建零件模型并分析零件结构,分解得到若干外圆轴段,利用OWL表示零件与其外圆轴段间的从属关系,并构建断言公式集APS;

2)从零件模型提取相关设计特征信息,利用OWL表示零件及其外圆轴段与相关设计特征间的从属关系,构建表示零件与其设计特征间从属关系的断言公式集APD和各外圆轴段与其设计特征间从属关系的断言公式集ASD;3)根据断言公式集APS、APD和ASD,基于外圆加工方案生成SWRL规则,利用Jess推理机推理生成各轴段的外圆加工方案,利用OWL表示各轴段与其加工方案的从属关系,并构建断言公式集AMP;

4)根据上述构建的断言公式集APS、APD、ASD和AMP,基于外圆工序尺寸参数生成SWRL规则,利用Jess推理机推理生成各轴段的外圆工序尺寸参数。

4 实例研究

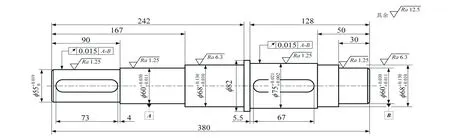

为验证所提算法的可行性,以某减速器输出轴为例进行说明,其部分设计特征信息如图6所示,零件的技术要求还包括调质处理28~32HRC和材料45钢。零件毛坯为棒料,直径为85 mm。

图6 某减速器输出轴零件图

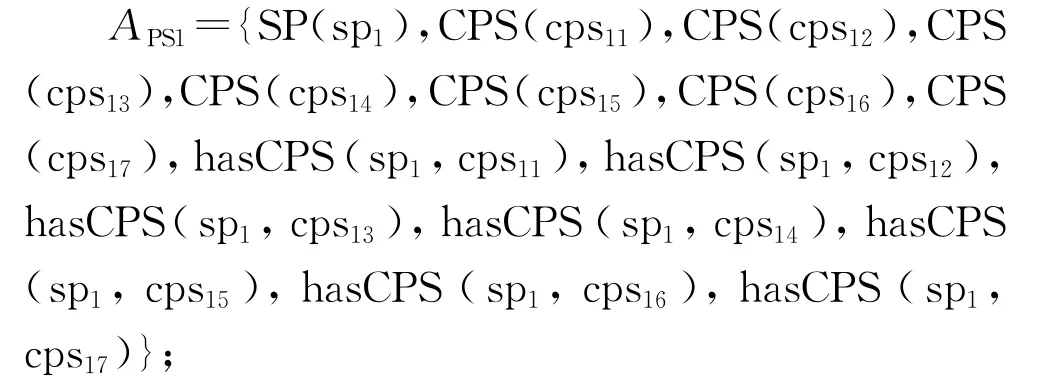

1)根据零件设计信息在CAD 系统中构建零件模型,分解得到从左至右共7个外圆轴段,构建表示零件与其外圆轴段之间从属关系的断言公式集:

2)提取零件相关设计特征信息,构建表示零件与其相关设计特征间从属关系的断言公式集:

以外圆轴段1为例,构建表示轴段1与其设计特征间从属关系的断言公式集:

3)根据APS1、APD1和ASD1,基于外圆加工方案生成SWRL规则,推理生成各外圆轴段的加工方案,以外圆轴段1为例,构建表示其与其加工方案间从属关系的断言公式集:

AMP11={CPS(cps11),CMP(CMP8),CMM(Rough Turning)),CMM(Semi-finishing Turning),CMM(RoughGrinding),CMM(FinishingGrinding),hasCMP(cps11,CMP8),hasCMM1(cps11,Rough Turning),hasCMM2(cps11,Semi-finishing Turning),hasCMM3 (cps11,RoughGrinding),hasFCMM(cps11,FinishingGrinding)};同理构建其余轴段的断言公式集AMP12、AMP13、AMP14、AMP15、AMP16、AMP17,由该7个断言公式集共同组成AMP1。

4)根据上述构建的断言公式集APS1、APD1、ASD1和AMP1,生成各外圆轴段工序尺寸参数,如表4所示。

表4 实例零件工序尺寸参数自动生成结果 mm

5 结束语

提出了一种基于本体的轴类零件外圆工序尺寸参数的自动生成方法,通过构建轴类零件外圆工序尺寸参数生成的知识表示模型,利用OWL 和SWRL对其进行本体转化,借助Jess推理机实现了外圆工序尺寸参数的自动生成,并通过实例验证了所提方法的可行性。该方法减少了人为干预对外圆工序尺寸参数生成过程造成的影响,保障了相关工艺知识在异构CAPP系统间的共享与传递。下一步,将在此基础上开发外圆工序尺寸参数自动生成插件,实现与主流CAPP系统的集成。