电火花线切割加工工艺参数对工艺指标影响的研究

2022-02-14吕汝金刘建伟林家湘田丰硕

张 帅 ,吕汝金 ,刘建伟, ,林家湘 ,田丰硕

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.桂林电子科技大学 机电综合工程训练国家级实验教学示范中心,广西 桂林 541004)

电火花线切割加工(wire-cut electrical discharge machining,简称WEDM)属于现代特种加工的一种,是用连续移动的电极丝作电极,对工件进行脉冲火花放电除蚀。其具有以下特点:加工中无明显机械切削力,可切割任意刚度和硬度的金属及半导体材料;易于实现自动加工;可加工复杂形状零件;金属蚀除量少,有利于材料的再利用;加工精度较其他加工方式更高等。WEDM 在民用和国防军事领域发挥了越来越重要的作用,现已发展成为铣削加工过程中重要的补充[1-2]。运用新技术、新工艺促进电火花线切割技术的高速发展是未来切削加工最重要的发展方向之一[3-4]。

针对近年来国内外学者关于线切割中加工参数对加工指标影响的研究进展进行全面阐述,以期能为国内线切割的研究与发展提供有益参考。

1 电参数对工艺指标影响

1.1 脉冲宽度

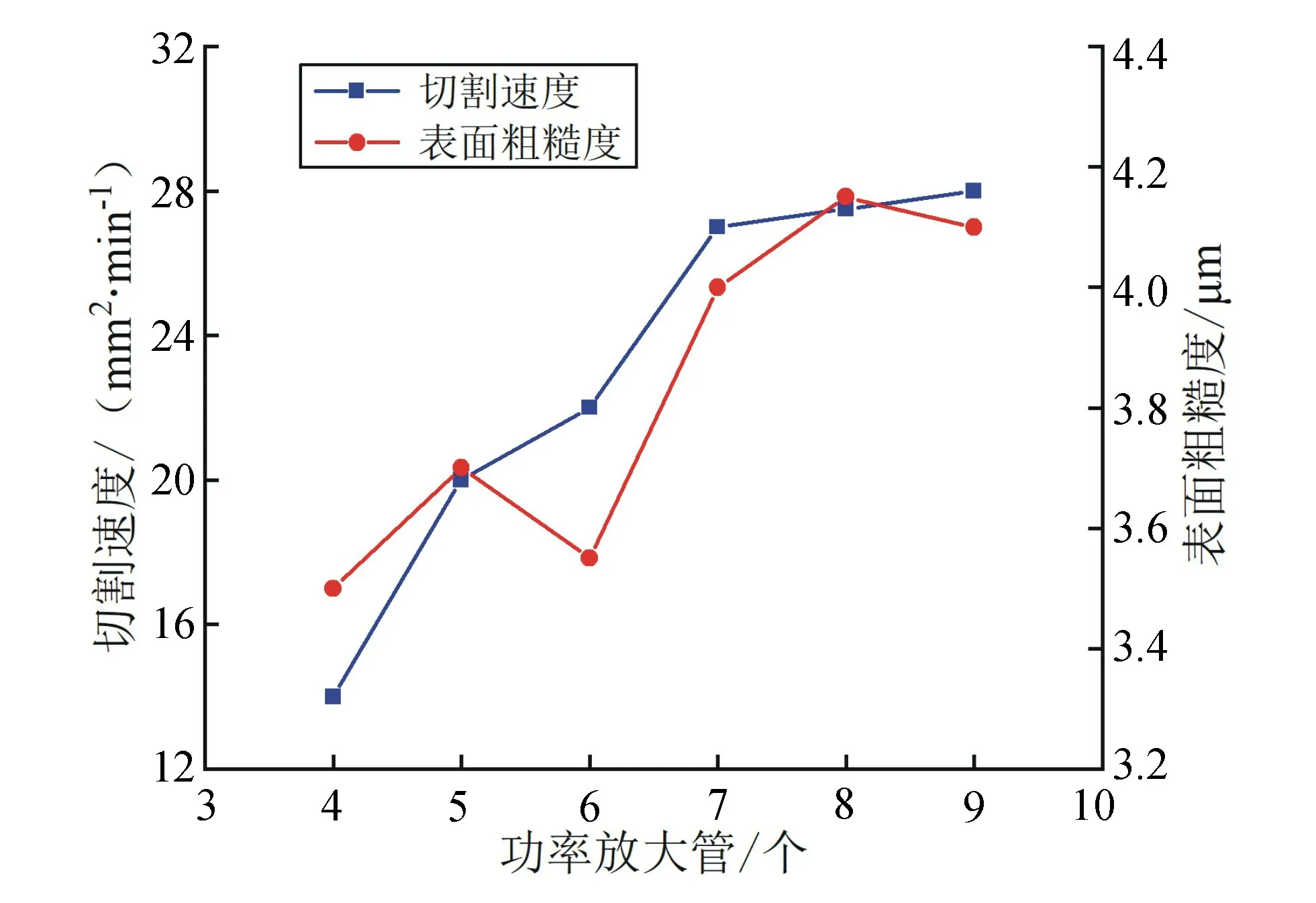

脉冲宽度是指在加工工件与电极丝之间施加电压的时间。王磐等[5]通过对高速钢的线切割单因素实验分析发现,在其他加工工艺参数恒定的条件下,随着脉冲宽度的增大,切割速度随之加快,且表面质量随之降低。宗晓明等[6]通过GCr15轴承钢的电火花线切割实验发现,随着脉冲宽度的增加,切割速度与表面粗糙度均随之逐渐增大。白鹤等[7]通过切割镍基高温合金IN718的切割实验发现,随着脉冲宽度的增加,切割速度整体呈现上升趋势,但表面质量不断降低,如图1所示。

图1 脉冲宽度对切割速度与表面粗糙度的影响

在脉冲放电过程中,单个脉冲所释放的能量随脉冲宽度的增加而加大,切割速度随之加快;加工所产生的凹坑变大,表面粗糙度随之增大。因此,可根据实际加工的需求,通过适当加大脉冲宽度来提高切割速度,以提高生产效率,但超过限定的脉冲宽度对电蚀产物的排出有极其恶劣的影响,严重时甚至会出现断丝现象,进而影响切割速度和表面质量。

1.2 放电间隙

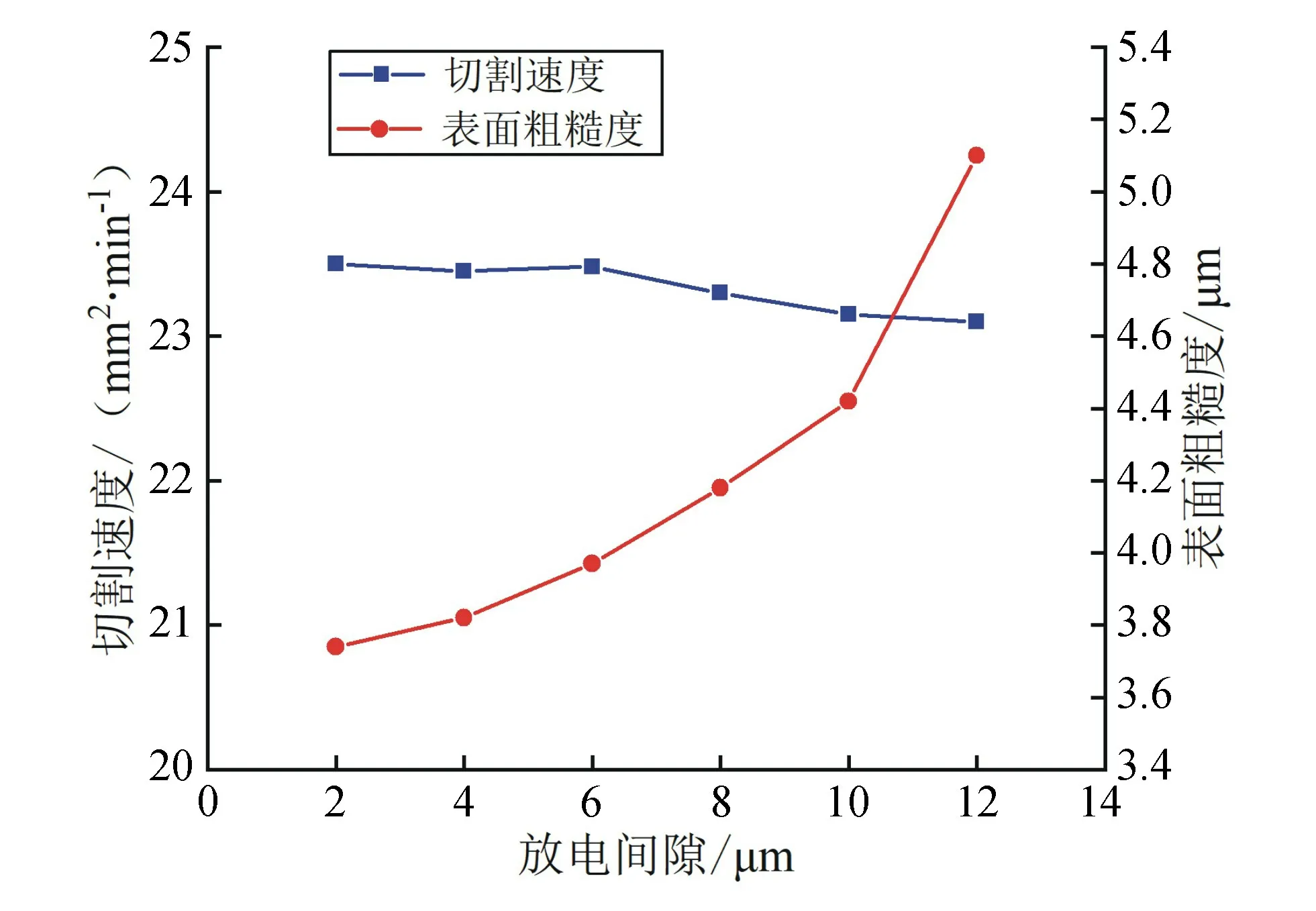

放电间隙是指电极丝与加工工件之间的放电距离。孙伦业等[8]通过TC4钛合金的线切割实验发现,随着放电间隙不断增大,切割速度小幅降低,表面粗糙度值随之增大,表面质量降低。王磊等[9]通过A8工具钢的线切割实验发现,切割速度受放电间隙的变化的影响不明显,但表面粗糙度受放电间隙变化的影响较明显,表面粗糙度随放电间隙的增加而逐步增大。杨彦平等[10]通过高铌钛铝合金的切割实验发现,在其他加工参数恒定的条件下,切割速度随放电间隙的增加而小幅降低,表面粗糙度随放电间隙的增加而逐步增大,如图2所示。

图2 放电间隙对加工速度与表面粗糙度的影响

当放电间隙在一定范围内,切割速度整体呈现下降趋势,但下降幅度较小,表面粗糙度逐渐上升。放电间隙过小,易出现断丝现象,且不利于电蚀物的排除;当放电间隙逐步增大,不利于放电通道的形成,从而造成切割速度的小幅降低,过大的放电间隙会造成加工过程的不稳定,从而影响切割速度和表面质量。

1.3 加工电流

加工电流是影响材料加工表面性能的重要因素。王文昭等[11]通过线切割实验发现,切割速度随着加工电流的增大而增大,且在大脉冲宽度、小峰值电流条件下效率最高;表面粗糙度随着加工电流的增大而增大,且在小脉冲宽度、大峰值电流的条件下表面质量最好。邓鹏等[12]通过钛合金Ti-6Al-4V 的电火花线切割试验发现,切割速度与表面粗糙度都会随着加工电流的增大而增大。李文平[13]通过Cr12MoV 合金的电火花线切割实验发现,在加工过程中,随着加工电流的增大,切割速度随之提高,表面质量随之降低,如图3所示。

图3 加工电流对加工速度的影响

加工电流增大,脉冲放电时单个脉冲能量随之增大,电腐蚀加工材料的能力增大,切割速度加快。同时,随着加工电流的增大,工件表面电蚀现象明显,形成的电腐蚀产物体积变大,对排屑造成一定影响,导致部分电腐蚀产物熔覆在工件加工表面上形成重铸层;加工电流越大,表面熔覆物越多,重铸层厚度越大,表面产生的凸起和凹陷越多,表面粗糙度越差。

1.4 加工电压

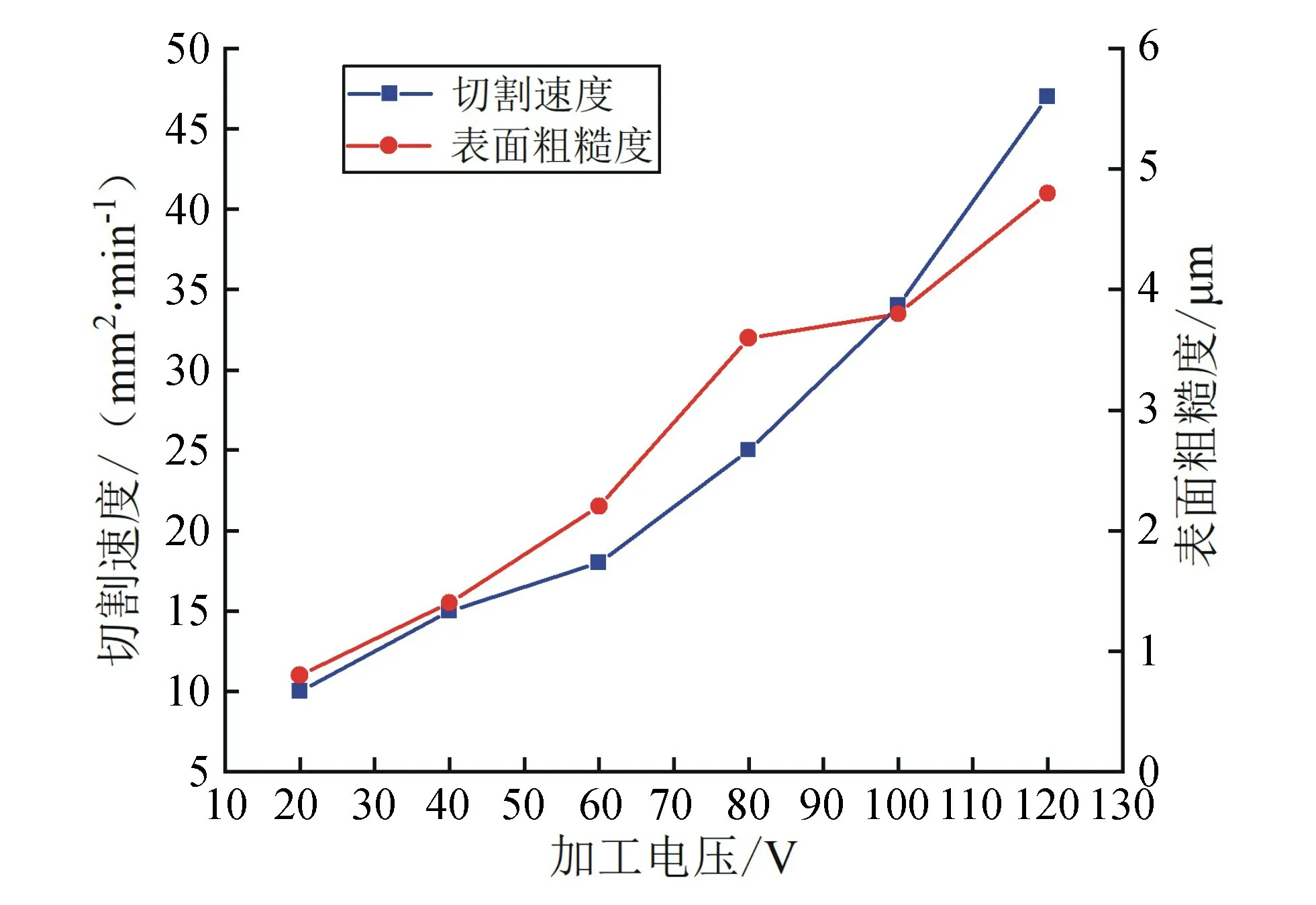

加工电压也是影响材料加工表面性能的重要因素。喻杰等[14]通过电火花线切割加工7CrSiMn Mo V模具钢实验发现,加工电压对工艺指标的影响较为显著,且切割速度与表面粗糙度都随着加工电压的增大而增大。郭崇文等[15]通过YG6硬质合金电火花线切割实验发现,切割速度随加工电压的增加而加快,表面粗糙度随加工电压增大而变大。王斌等[16]通过线切割碳素工具钢T10发现,随着电压的增大,切割速度逐渐增大,表面质量越来越差,如图4所示。

图4 加工电压对加工速度的影响

加工电压在加工过程中通过影响放电间隙和峰值电流的大小来影响切割速度及表面质量。当加工电压增大,加工电流随之增大,从而导致切割速度提高;同时,加工电压的增大使放电间隙随之增大,从而影响放电通道的形成,使电极丝振动加剧,造成表面粗糙度的不断增大。

2 非电参数对工艺指标的影响

2.1 运丝速度

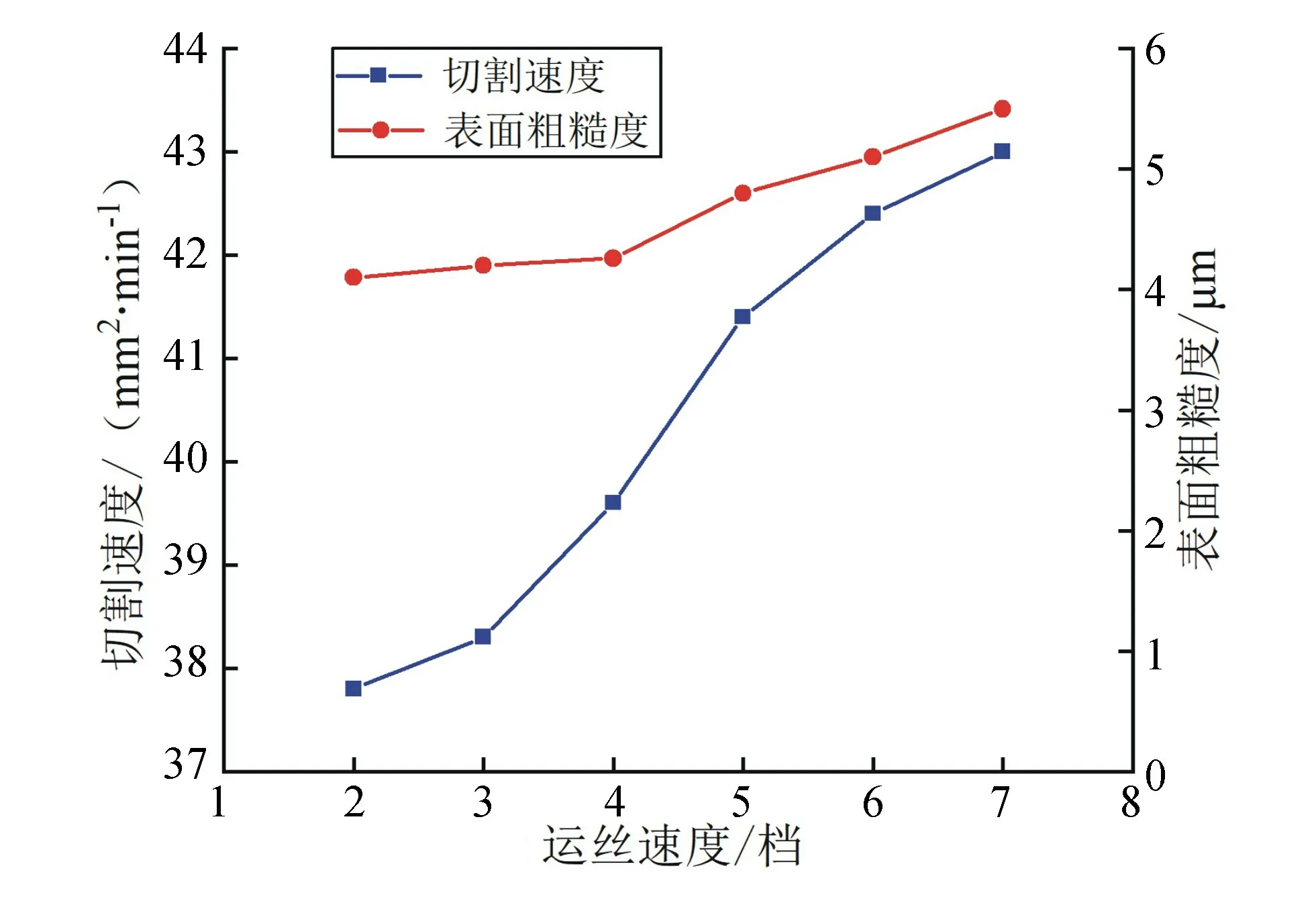

运丝速度是指运丝电机运送电极丝的速度。郭翠霞等[17]通过对304不锈钢的线切割实验发现,运丝速越快,切割速度越快。马秀丽等[18]通过电火花线切割Ti-6Al-4V材料的实验中发现,运丝速度对材料表面粗糙度的影响较小,且降低运丝速度可提升表面质量。腾凯[19]通过对钛铝合金线切割的实验发现,随着运丝速度的不断增加,切割速度随之提高,表面质量随之变差,如图5所示。

图5 运丝速度对加工速度与表面粗糙度的影响

运丝速度对切割速度影响的主要原因是,运丝速度的提高有利于排屑和火花通道的消电离,因此在一定范围内运丝速度越快,切割速度越高,但运丝速度过高也易造成断丝。运丝速度对表面粗糙度的影响是由于运丝速度的高低直接决定排屑效率的高低,从而影响表面质量,同时随着运丝速度的提高,电极丝的振幅加大和频率的往复运动也将导致表面粗糙度增大。

2.2 功率放大管

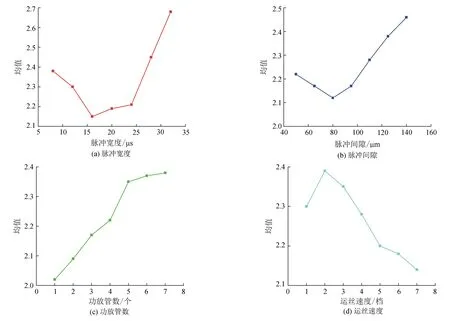

沈钰等[20]通过高速钢的线切割实验发现,功放管的数量在加工过程中直接影响加工的稳定性和工件的表面质量,随着功放管数的增加,切割速度随之增大,但表面粗糙度却呈现出先增大后减小再逐渐增大的现象。胡思远[21]通过单因素实验设计研究发现,随着功放管数量的增加,峰值电流会随之增大,进而提高了切割速度和降低了表面质量。都金光等[22]通过GH4169合金的线切割实验发现,功率放大管数量越多,切割速度越快,表面粗糙度值越大,表面质量越差,且功率放大管数量相对其他加工参数来说只具有较低的显著性,如图6所示。

图6 功率放大管数对加工速度以及表面粗糙度的影响

从图6可看出,随着功放管数的增加,切割速度逐渐增大,表面粗糙度值逐渐增大。这是由于功率放大管数增加使单个的脉冲能量增大,使电腐蚀材料的速度加快,从而提高了加工速度。而表面粗糙度值的增大,是由于单个脉冲能量增大使放电时形成的凹坑变大,导致表面质量变差。

2.3 变频值

变频值即线切割变频跟踪速度(进给速率),其作用是保证加工的稳定性。高建等[23]通过ZK10UF-1硬质合金的切割实验发现,切割速度随变频值的增大而逐步加快,但表面粗糙度却持续减小。徐中等[24]通过电火花线切割SKD11模具钢实验发现,变频值对工艺参数有着极其重要的影响,与切割速度成正比,与表面粗糙度成反比。陈志等[25]通过SKD11模具钢线切割的实验发现,随着变频值的增加,切割速度越来越快,表面粗糙度值越来越小,即表面质量越来越好,如图7所示。

从图7可看出,随着变频值的增加,切割速度不断增加,变频值在15~30 Hz增幅较大,在30~50 Hz增幅较小,同时表面粗糙度值随着变频值的增加而逐渐减小。这是由于变频值的增加导致了运丝速度的提高,进而提高切屑液进入加工腐蚀区的速度,加快电蚀产物的排出,这有助于切割速度的提高。

图7 变频值对加工速度与表面粗糙度的影响

2.4 电极丝

镀锌电极丝较其他电极丝具有加工工件工件表面质量好,切割速度高,且不易断丝等优点,在实际加工中应用最为广泛。

Galindo-Fernandez等[26]通过实验得出,电极丝材料及其表面光滑度是影响切割速度的重要因素。锌和富锌黄铜双层等涂层材料是最优电极丝材料。王伟等[27]通过CR12线切割实验发现,不同的电极丝材料对应的切割速度及表面粗糙度有较大差别,加工过程中选择合适的材料能获得较快的切割速度及良好的加工性能。袁根华[28]通过线切割实验发现,电极丝的张力对加工质量有一定影响。当张力过小时,电极丝振动频率会加大,导致加工不稳定,从而影响工件的加工精度。当张力逐渐增大,电极丝的振幅随之减小,切割速度随之提高,但张力过大,又极易出现断丝现象。范圣耀等[29]认为,影响线切割工艺参数的因素最终都是以电极丝的动态形式表现出来,并通过电极丝振动模型、热模型及稳态控制分析,指明了未来电极丝发展的研究趋势,包括在电极丝上各种力的机理研究、热-机械振动耦合研究、电极丝横向与纵向振动耦合研究、电极丝稳态控制技术研究及走丝系统的基础激励研究。

3 工艺参数优化方法

线切割加工工艺参数决定了加工工件质量的好坏,在线切割技术发展的进程中,其加工工艺参数一直在不断优化。工艺参数优化方法主要包括人工神经网络法、灰色关联分析法及田口法等。通过这些工艺参数优化方法可建立加工工艺参数与工艺指标之间的关系,发现影响工艺指标的加工工艺参数,进而确定加工工艺参数的优化组合,预测基于优化加工工艺参数的工艺指标[30]。

通过正交试验法的极差分析[31]和方差分析法[32]可得出在合金电火花线切割加工中脉冲宽度、脉冲间隔、运丝速度和功率放大管数等加工工艺参数对切割速度和表面粗糙度影响的主次顺序和显著性。脉冲宽度和加工电流对工艺指标的影响最为显著,放电间隙对工艺指标的影响最小,如图8所示。Azam M[33]等通过线切割高强度低合金钢实验发现,脉冲宽度和放电间隙是影响切割速度的主要参数。Rakhshanda[34]等通过碳化钨线切割实验发现,镀锌铜线做电极丝具有更高的切割速度,且脉冲宽度和放电间隙是影响切削速度的最重要因素。

图8 加工参数对工艺指标主效应图

在电火花线切割实验研究中,在正交试验的基础上得到数据,采用灰色关联分析法可将多个目标参数转化为单一目标灰关联度的优化[35-37]。将加工电流、电压、脉冲宽度、运丝速度、丝张紧力、放电间隙、功放管数等加工工艺参数进行优化,在各项目标工艺指标的要求下可得出最优参数组合。先通过正交实验得出加工工艺参数对工艺指标影响的主次顺序,再通过得出的数据采用田口法获取各个加工工艺参数对加工指标的显著性[38-39]。采用加权平均法对实验数据进行处理,再将处理后的数据转化为单目标进行计算与分析,最后得出关于各加工工艺参数的最优参数组合。Nain等[40]通过一种利用归一化多核和径向基流核的支持向量机算法对电火花线切割加工过程建模,利用灰色关系分析法同时获得加工工艺参数的最佳组合,为切割速度、表面粗糙度提供理想的结果。

4 结束语

结合近年来国内外学者在加工工艺参数方面的研究进展,全面分析与总结了影响线切割加工工艺指标的规律及工艺参数的优化方法。在下一步研究中,将结合不同加工工艺、不同加工材质等因素,不断优化加工方法,提高工艺参数准确性和可靠性,逐步建立和完善加工参数数据库,为电火花线切割智能制造提供有益探索。