连铸结晶器铜板电镀生产研究

2022-02-14吕春雷

吕春雷,芮 灿,腾 威

(宝武装备智能科技有限公司,上海 201900)

作为整个连铸生产的核心设备,结晶器铜板质量的好坏直接影响到铸坯的质量和连铸机的作业率。由于钢水直接通过结晶器表面冷却为铸坯,所以要求结晶器铜板具有传热好、耐高温、耐磨损、耐腐蚀等特性[1-2]。

目前结晶器铜板多采用Cr-Zr-Cu铜板,在使用过程会产生边缘磨损、宽面热裂纹、窄面收缩、磨损、腐蚀等问题[3],不仅会导致铜板寿命低,而且钢水的直接冲刷容易将铜元素带入铸坯,使铸坯产生星型裂纹,导致铸坯质量缺陷。目前铜板的表面处理技术以电镀、热喷涂为主[4-5],其中电镀镍基、钴基合金技术应用非常普遍[6-7],而复合镀层等技术仍处于实验室阶段,并未见大规模应用[8]。

1 结晶器铜板表面前处理技术

结晶器铜板在工作过程将承受严重的热疲劳,因此一般的碱洗→水洗→酸洗→水洗→活化工艺并不能满足镀层与基体之间的结合要求,根据YBT4119《连铸结晶器铜板技术规范》的要求,镀层与基体的结合强度需不低于240 MPa,否则将有镀层剥落的风险,故结晶器铜板表面需要进行毛化处理。

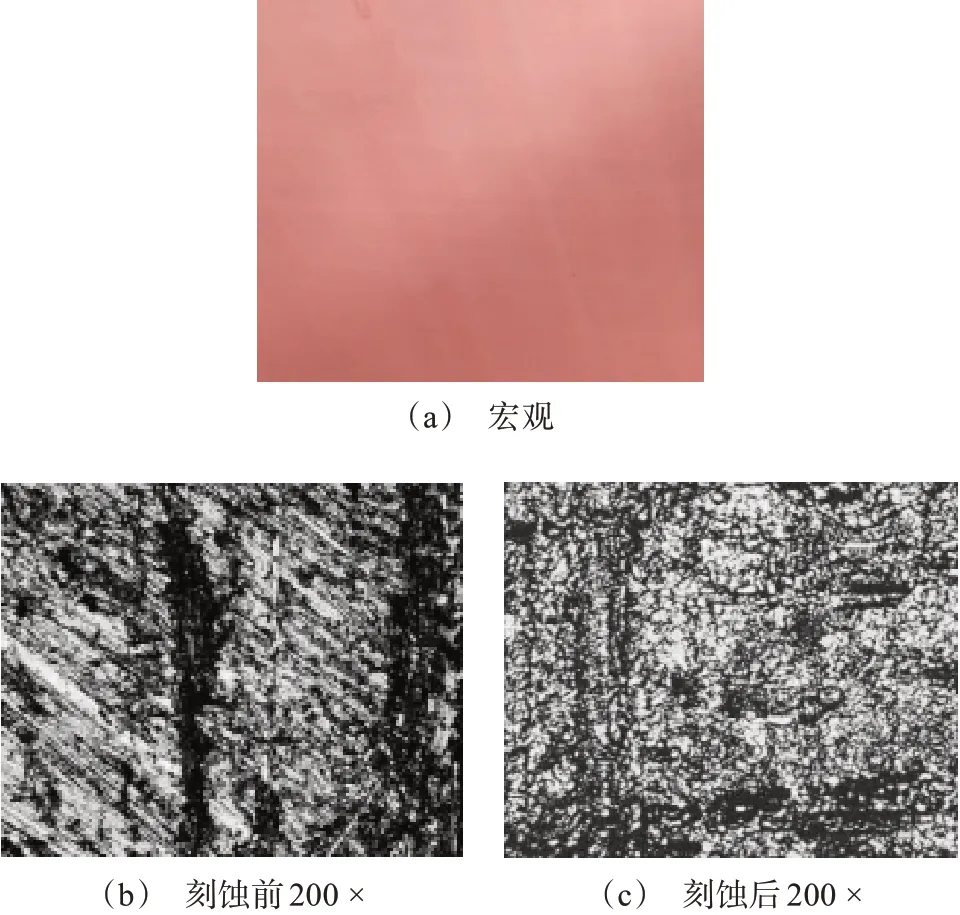

结晶器铜板毛化前处理技术主要分为喷砂和电解刻蚀两种。其中喷砂主要是利用物理手段增加铜板表面粗糙度,对于G25钢砂,其主要工艺参数为:压缩空气压力0.3 MPa,枪距600~800 mm,行走速度8 0~100 mm·min-1。电解刻蚀则主要是利用电化学的手段增加其表面粗糙度,溶液主要成分为无水碳酸钠和甘氨酸,阳极电流密度15 A/dm2,刻蚀时间10~12 min。喷砂工艺能够使铜板表面形成均匀一致的毛化形貌,但喷砂容易造成铜板表面嵌砂,故基本淘汰。目前结晶器铜板的前处理技术主要是电解刻蚀,通过Surftest SJ-210手持式粗糙度仪对表面粗糙度进行测量,电解刻蚀后铜板表面的粗糙度由0.9μm增大至1.8μm。图1(a)为电解刻蚀后的铜板宏观照片,可以看出铜板表面为均匀的亚光色泽。通过Dino-Lite AM3111手持式电子放大镜观察发现,刻蚀前铜板表面有明显的机械加工和抛光产生的纹路,如图1(b)所示,而经刻蚀后纹路均已消失,如图1(c)所示。

图1 电解刻蚀后铜板形貌Fig.1 Surface topography of copper plate after electrolytic etching

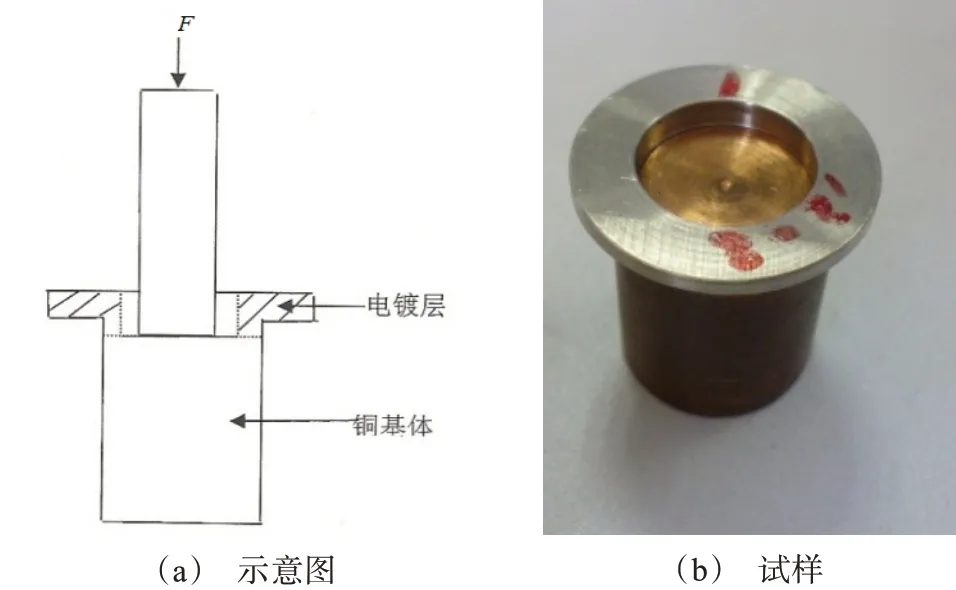

按照GB/T 7314-2005的测试标准进行剪切实验,结果表明断裂面均非镀层与基体的结合面,计算显示镀层与基体的结合强度为大于257.1 MPa,测试示意图及实物图如图2所示,测试数据如表1所示。

表1 剪切试验结果Tab.1 The results of shear tests

图2 结合力测试图Fig.2 Diagrams of bond strength tests

2 结晶器铜板电镀非均一性Ni-B合金

结晶器铜板的主要失效形式为上端面的裂纹和下端面的磨损和腐蚀,目前电镀含钴合金难以同时兼顾抗裂纹和抗磨损性能,针对此种情况,从使用角度设计制备了非均一性Ni-B合金。采用瓦特镍电镀体系并添加一定的硼元素添加剂进行实验,其溶液组成及工艺条件见表2所示。

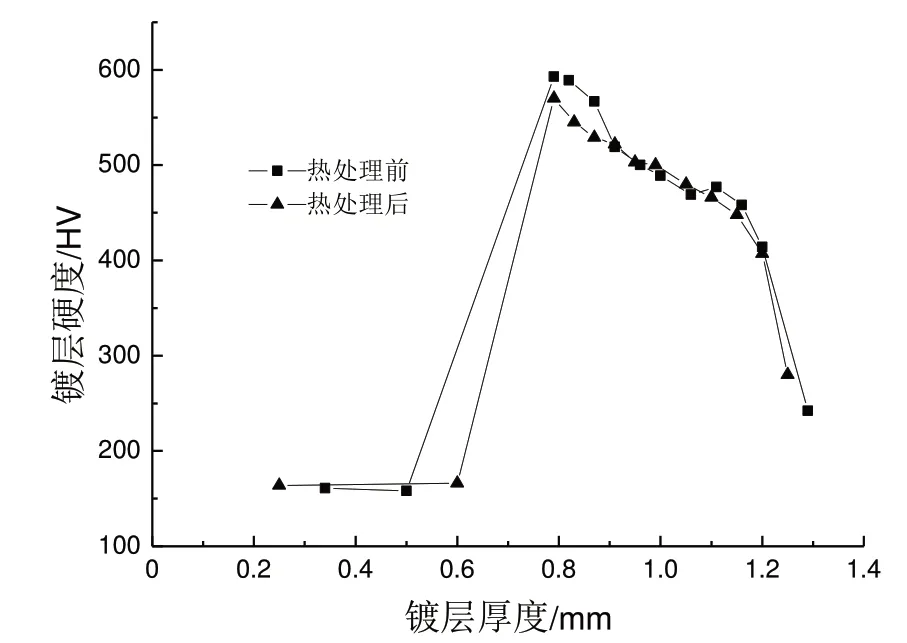

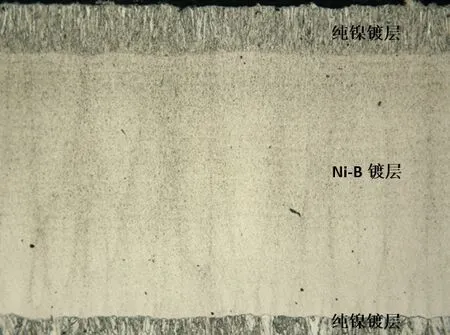

对于结晶器铜板用表面镀层的评判主要为硬度测试,该测试分为室温下测试以及300℃热处理之后的测试。通过合理加入硼添加剂的添加量和补充量,可以完全控制镀层的硬度变化,形成上端面硬度较低基本接近纯镍镀层,下端面硬度梯度增加的形式,该形式使结晶器上部镀层满足良好的抗冷热疲劳性能、低应力的需求,下部镀层满足良好的耐磨损性能的需求。经测试,该镀层硬度室温下可从150 HV增加至600 HV,之后随着镀层厚度的增加,硬度逐渐下降至纯镍镀层硬度,经300℃热处理后,镀层硬度略有下降,热处理前后硬度随镀层厚度的变化情况如图3所示。对镀层截面进行腐蚀后进行金相观察,发现镀层呈明显的层状结构,与硬度变化情况相吻合,如图4所示。

图3 镀层厚度对硬度的影响Fig.3 Effect of coating thickness on hardness

图4 镀层截面腐蚀后金相照片(200×)Fig.4 Metallographic photograph after corrosion of coating section(200×)

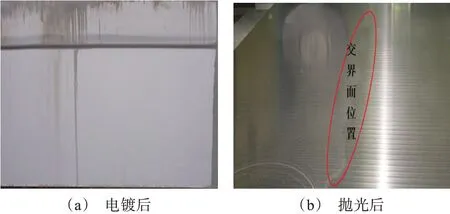

根据表2所述工艺条件,配制5 kL溶液,选取长度为1.89 km,宽度为0.9 km的铜板进行实际生产,通过严格控制硼添加剂的添加量和电镀时间,分三段进行电镀:第一段进行纯镍电镀18 h,之后添加硼元素添加剂进行第二段电镀Ni-B合金40 h,之后继续第三段电镀26 h。电镀结束后,铜板照片如图5(a)所示。铜板表面经机械加工后,测量镀后和镀前厚度从而计算镀层厚度为1.5 mm,经120#砂带精抛光后,如图5(b)所示,表面明显可以看出软硬交界面,该交界面横向位于铜板中部,完全符合上口软、下口硬的镀层设计。制造过程应严格控制硼添加剂的添加量,以免出现图5(b)中所示的交界面偏离中央的情况。

表2 组成及工艺条件Tab.2 Solution composition and process condition

图5 铜板电镀和抛光后的照片Fig.5 Pictures of copper plate after electroplating and polishing

采用Ni-B合金表面处理的铜板经上线使用发现,该镀层有较好的耐磨损和耐裂纹性能,在浇铸不锈钢的连铸机上使用7.5万吨后,铜板下端面磨损量为0.4 mm,在浇铸碳钢的连铸机上使用15万吨后,磨损量为0.5 mm。

3 结晶器铜板电镀镍基陶瓷复合镀技术

电镀过程通过向电镀液中添加如氧化铝、碳化硅、氧化锆等不溶性的固体硬质相陶瓷颗粒,使之与主体金属共沉积在基材上得到的镀层为复合镀层。与传统镀层相比,陶瓷颗粒的弥散强化作用、自润滑特性等都为结晶器铜板表面处理技术提供了理论应用前景[9]。

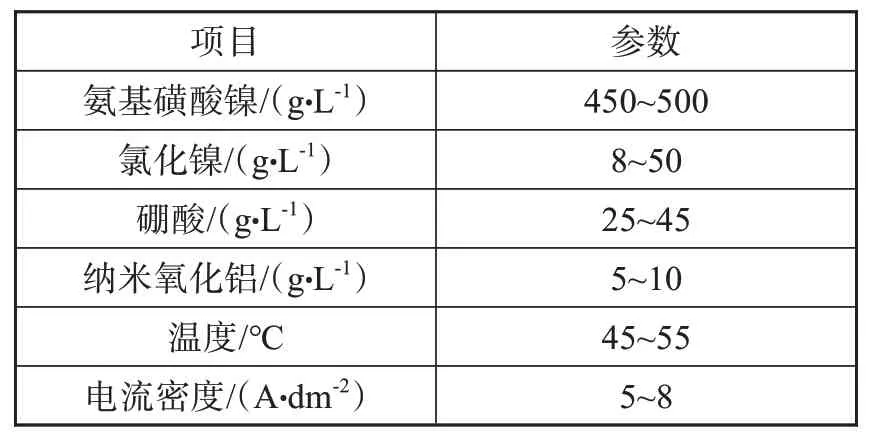

笔者开展了结晶器铜板电镀镍基陶瓷复合镀技术生产实践[10]。用氨基磺酸镍体系,并添加一定量的经过镀液润湿的氧化铝浆料进行实验,溶液组成及工艺条件见表3所示。

表3 组成及工艺条件Tab.3 Solution composition and process condition

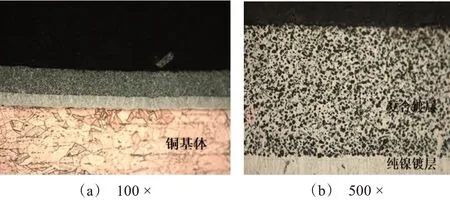

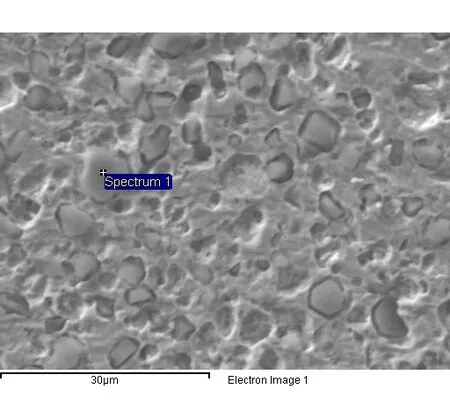

实际生产过程中,铜板水平放置于镀槽内,阳极钛框置于铜板上方,并与铜板保持300 mm的距离,电镀初期先进行3 h的纯镍电镀,然后加入经润湿的氧化铝浆料,经过36 h的电镀后,所制造的短边铜板镀层呈银白色光泽,无明显的缺陷。对生产过程附带的试样进行金相分析发现,镀层截面为两层结构:第一层为镀镍层,第二层为含有氧化铝颗粒的复合镀层,如图6所示。采用SEM(图7)分析后发现复合镀层中含有明显的氧化铝颗粒,且颗粒在镀层中均匀分布,无团聚现象,而且氧化铝颗粒牢固地嵌入镀层中,这些特征能保证复合镀层有较高的硬度和较好的耐磨性。

图6 镀层截面金相照片Fig.6 Metallographic photograph of plating section

图7 复合镀层SEM照片Fig.7 SEM photo of the composite coating

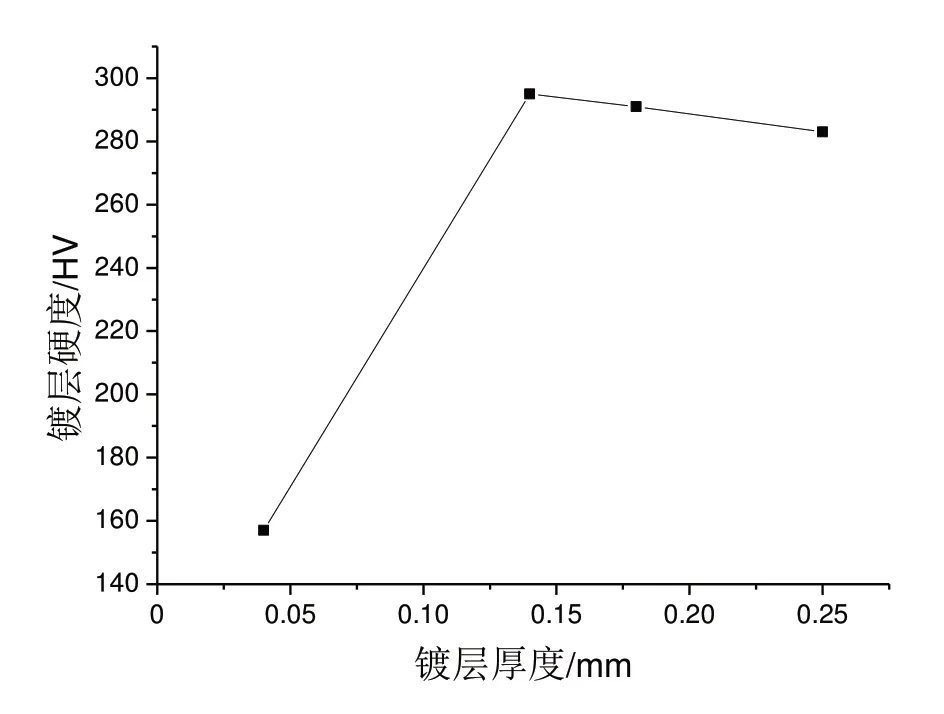

对镀层硬度进行分析发现,含有氧化铝颗粒的第二层镀层硬度由于氧化铝颗粒的弥散强化作用,达到295 HV,明显高于第一层纯镍镀层157 HV的硬度值,如图8所示。一般纯镍镀层的短边铜板的使用寿命约为3~4万吨,但采用电镀镍基陶瓷复合镀技术制备的铜板经在线使用发现,其使用寿命可达6万吨,是纯镍镀层的2倍左右。

图8 镀层厚度对硬度的影响Fig.8 Effect of coating thickness on hardness

4 结论

(1)通过电解刻蚀可有效提高结晶器铜板表面的粗糙度,增加镀层与基体的结合强度。

(2)在瓦特镍体系中添加三甲胺硼烷,可形成镍硼合金,控制添加量和添加时间,可在结晶器铜板表面形成硬度梯度较大的镀层,铜板表面采用非均一性梯度合金镀层后,上端面能有效防止裂纹的产生和降低镀层剥落的风险,下端面能有效增加耐磨性能,使得铜板使用寿命得到延长。

(3)通过向氨基磺酸镀镍体系中添加陶瓷颗粒浆料,并使铜板水平电镀,可以在连铸结晶器铜板上成功制备含有陶瓷颗粒的复合镀层,且陶瓷颗粒分布均匀、无团聚现象,陶瓷颗粒的复合能明显提高镀层硬度,进而提高其耐磨性,延长铜板使用寿命。