无铬封闭处理对ZL101A铝合金阳极氧化膜耐蚀性能的影响

2022-02-14骆骢,马硕

骆 骢,马 硕

(1.博尔塔拉职业技术学院交通学院,新疆 博乐 833400;2.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070)

ZL101A铝合金含有钛和硅元素,具有良好的耐磨性能、较高的抗拉强度和硬度,并且易焊接和热处理,广泛用于制造汽车发动机气缸、连杆、轮毂和支架等零件[1-3]。然而,ZL101A铝合金含有镁元素使其耐蚀性能不太理想,因此在实际应用中,需采取措施提高ZL101A铝合金的耐蚀性能。

目前常用的措施是先对铝合金进行阳极氧化,然后对阳极氧化膜封闭处理。由于阳极氧化膜呈多孔结构,因此封闭处理非常必要[4-6]。虽然重铬酸盐封闭效果良好,但是会造成严重的环境污染。当前,世界各国积极提倡无污染或低污染的理念,采用无铬封闭工艺对阳极氧化膜封闭处理已成必然趋势。鉴于无铬封闭工艺种类较多且相关的研究报道不够系统,本文着重研究热水封闭、钴盐封闭、锆盐封闭和铈盐封闭这四种无铬封闭工艺对ZL101A铝合金阳极氧化膜耐蚀性能的影响,以期为无铬封闭工艺的选取以及在汽车用铝合金阳极氧化膜封闭中推广应用提供一定借鉴。

1 实验

1.1 溶液配方及工艺参数

(1)氧化液配方:浓硫酸30 g/L、柠檬酸100 g/L。阳极氧化工艺:温度20℃、时间30 min、电压20 V。(2)热水封闭溶液配方:去离子水。封闭工艺参数:温度100℃、时间30 min。(3)钴盐封闭溶液配方:氯化钴1.6 g/L、氟化钠0.8 g/L、pH为5.0。封闭工艺:温度30℃、时间30 min。(4)锆盐封闭溶液配方:氟锆酸钾50 g/L。封闭工艺参数:温度60℃、时间为30 min。(5)铈盐封闭溶液配方:硝酸铈3.5 g/L、双氧水5.0 g/L、pH 4.0。封闭工艺参数:阴极电解电流密度10 mA/dm2、电解30 min。

1.2 实验方法

50 mm×50 mm的ZL101A铝合金板作为阳极,纯铅板作为阴极。ZL101A铝合金板经抛光、碱洗、酸洗和清洗后立即浸入氧化液中进行阳极氧化。碱洗使用50 g/L的氢氧化钠溶液,65℃浸泡10 min。酸洗使用体积分数20%的硝酸溶液,常温浸泡40 s。清洗使用去离子水。

阳极氧化结束后分别使用热水封闭、钴盐封闭、锆盐封闭和铈盐封闭工艺对阳极氧化膜封闭处理。

1.3 测试方法

使用扫描电子显微镜(Hitachi S-4800型)表征封闭前后阳极氧化膜的形貌,使用表面轮廓仪(SR1000型)测量封闭前后阳极氧化膜的表面轮廓曲线,扫描长度为3000μm,扫描速度为50μm/s,自动拟合得到粗糙度。

使用涡流测厚仪(TT260型,北京时代仪器有限公司)在封闭前后阳极氧化膜表面选3处不同位置测量厚度,记录每次测量结果,取平均值。

使用电化学工作站(Parstat 2273型)测试封闭前后阳极氧化膜的极化曲线和交流阻抗谱,参比电极使用饱和甘汞电极,对电极使用铂电极,腐蚀介质为3.5 wt%的氯化钠溶液。极化曲线的扫描速率为2 mV/s,交流阻抗谱的频率范围100 mHz~100 kHz,振幅为10 mV。

使用盐雾箱(JY-YW-60型,常州金坛良友仪器有限公司)进行铜加速乙酸盐雾实验,腐蚀介质为质量分数5%的氯化钠溶液中加入0.26 g/L氯化铜,盐雾箱内温度控制在(50±2)℃,实验时间为48 h。实验前后试样的质量分别为m前、m后,试样表面积为S,腐蚀质量损失Wcorr=(m前-m后)/S。

2 结果与讨论

2.1 封闭前后阳极氧化膜的形貌

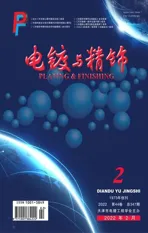

封闭前后阳极氧化膜的形貌如图1所示。可以看出,未封闭阳极氧化膜呈蜂窝状多孔形貌,孔洞较均一,直径约50 nm,其孔隙率很高。热水封闭阳极氧化膜呈网格状形貌,孔隙率也较高。热水封闭机理是氧化膜发生水合反应生成一水合氧化铝[7],一水合氧化铝吸水膨胀从而填充阳极氧化膜表面的孔洞。但是由于生成的一水合氧化铝分布不均匀,导致填充孔洞效果不太理想,因此热水封闭阳极氧化膜的孔隙率仍较高,表面平整度和致密性较差。钴盐封闭阳极氧化膜表面平整度和致密性较热水封闭阳极氧化膜改善,孔隙率降低,但局部仍有塌陷的孔洞。钴盐封闭机理是活性氟离子与氧化铝反应生成氢氧根离子,并扩散到孔洞中反应生成氢氧化钴沉淀[8],从而填充阳极氧化膜表面的孔洞。锆盐封闭阳极氧化膜表面较均匀平整,其孔隙率较热水封闭阳极氧化膜和钴盐封闭阳极氧化膜明显降低。铈盐封闭阳极氧化膜表面平整度和致密性最好,其孔隙率最低,这是由于铈离子在碱性溶液中反应生成铈的氢氧化物,覆盖在阳极氧化膜表面既填充了孔洞,也能改善阳极氧化膜表面平整度和致密性。

图1 封闭前后阳极氧化膜的形貌Fig.1 Morphology of anodic oxide films before and after sealing

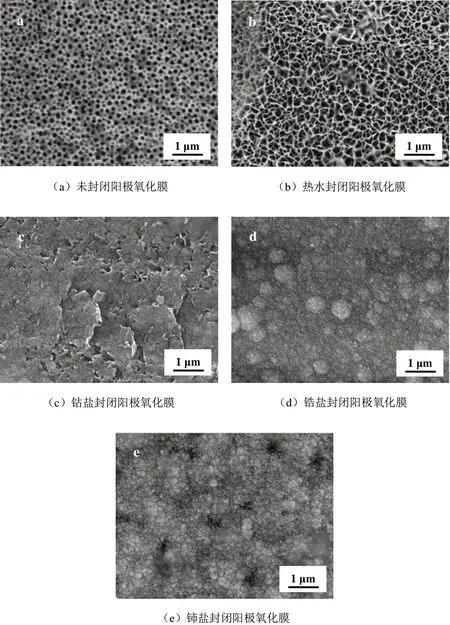

封闭前后阳极氧化膜表面轮廓曲线如图2所示。可以看出,未封闭阳极氧化膜表面轮廓起伏最大,粗糙度为0.836μm,说明其平整度差,主要是孔隙率很高造成。热水封闭阳极氧化膜表面轮廓起伏较未封闭阳极氧化膜减小,其平整度有所改善,粗糙度为0.634μm。钴盐、锆盐和铈盐封闭阳极氧化膜表面轮廓起伏进一步减小,表面平整度逐步改善,粗糙度分别为0.563、0.425、0.216μm。尤其是铈盐封闭阳极氧化膜,表面轮廓起伏最小,粗糙度最低,证实了其平整度最好,与图1分析结果一致。

图2 封闭前后阳极氧化膜表面轮廓曲线Fig.2 Surface profile of anodic oxide films before and after sealing

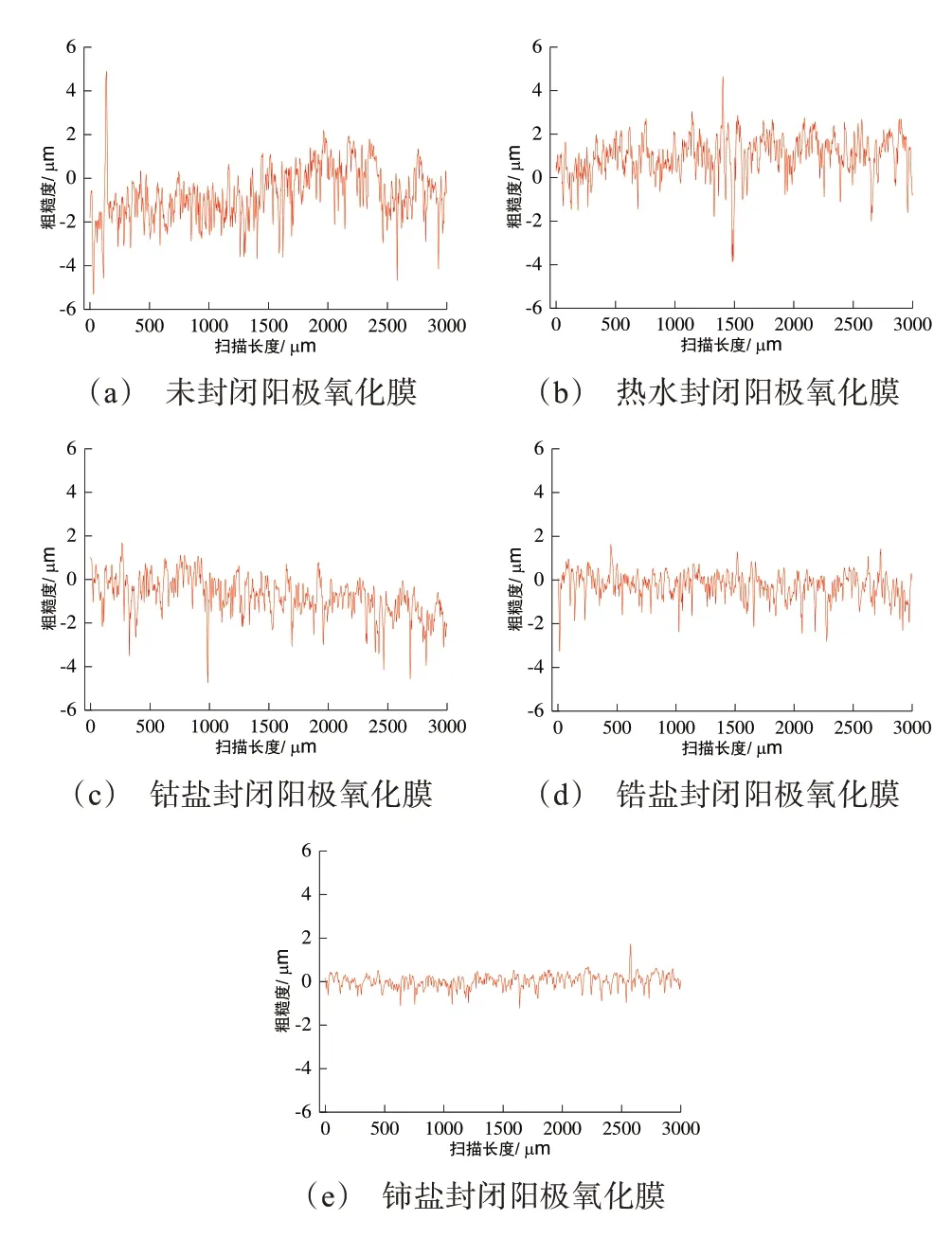

2.2 封闭前后阳极氧化膜的厚度

封闭前后阳极氧化膜的厚度如表1所示。可以看出,未封闭、热水封闭、钴盐封闭、锆盐封闭和铈盐封闭阳极氧化膜的厚度都为10μm左右,说明封闭处理对阳极氧化膜的厚度影响不大。因此,封闭前后阳极氧化膜的平整度和致密性是影响其耐蚀性能的主要因素。

表1 封闭前后阳极氧化膜的厚度Tab.1 Thickness of anodic oxide films before and after sealing

2.3 封闭前后阳极氧化膜的耐蚀性能

2.3.1极化曲线

封闭前后阳极氧化膜的极化曲线及拟合结果如图3、表2所示。由表2可知,热水封闭阳极氧化膜的腐蚀电位较未封闭阳极氧化膜正移了28 mV,腐蚀电流密度降至其1/4左右。这是由于热水封闭生成一水合氧化铝填充了阳极氧化膜表面的孔洞,抑制了腐蚀介质扩散,从而降低了阳极氧化膜的腐蚀倾向。钴盐封闭阳极氧化膜的腐蚀电位较未封闭阳极氧化膜正移了55 mV,腐蚀电流密度降至其1/5左右。这是由于钴盐封闭生成的氢氧化钴起到填充阳极氧化膜表面孔洞的作用,使阳极氧化膜的孔隙率降低,延缓腐蚀的能力增强,腐蚀倾向进一步减弱。锆盐封闭阳极氧化膜和铈盐封闭阳极氧化膜的腐蚀电位较未封闭阳极氧化膜分别正移了106、128 mV,腐蚀电流密度都降低了至少一个数量级。这是由于锆盐和铈盐封闭阳极氧化膜表面较平整致密,孔隙率都很低,能有效阻挡腐蚀介质侵蚀,更好地延缓腐蚀降低了腐蚀倾向,从而表现出良好的耐蚀性能。尤其是铈盐封闭阳极氧化膜,其耐蚀性能最好。

表2 极化曲线拟合结果Tab.2 The fitting results of polarization curves

图3 封闭前后阳极氧化膜的极化曲线Fig.3 Polarization curves of anodic oxide films before and after sealing

2.3.2交流阻抗谱

封闭前后的交流阻抗谱如图4所示。可以看出,未封闭、热水封闭、钴盐封闭、锆盐封闭和铈盐封闭阳极氧化膜的容抗弧都呈较规则半圆弧,容抗弧半径依次增大。说明封闭处理后阳极氧化膜展现出较好的阻挡腐蚀介质扩散、延缓腐蚀的作用。热水封闭阳极氧化膜的容抗弧半径较小,这是由于热水封闭填充阳极氧化膜表面孔洞的效果不太理想,导致其平整度较差,与腐蚀介质接触面积大,容易遭受腐蚀。铈盐封闭阳极氧化膜的容抗弧半径最大,这是由于铈盐封闭填充阳极氧化膜表面孔洞的效果良好,其表面更加平整致密,与腐蚀介质接触面积小,腐蚀缓慢。

图4 封闭前后阳极氧化膜的交流阻抗谱Fig.4 AC impedance spectrums of anodic oxide films before and after sealing

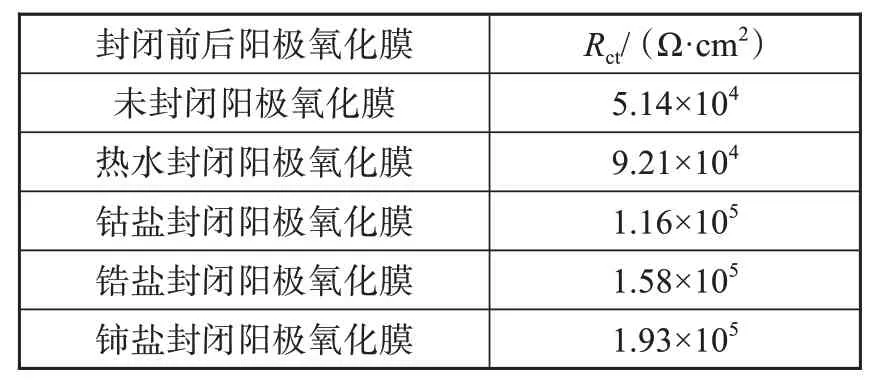

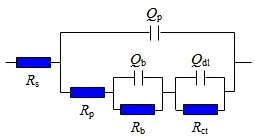

采用图5所示的等效电路拟合交流阻抗谱[9-10],得到封闭前后阳极氧化膜的电荷转移电阻(Rct),如表3所示。可以看出,未封闭阳极氧化膜的电荷转移电阻最低,约为5.14×104Ω·cm2。热水封闭阳极氧化膜、钴盐封闭阳极氧化膜、锆盐封闭阳极氧化膜和铈盐封闭阳极氧化膜的电荷转移电阻分别提高到9.21×104、1.16×105、1.58×105、1.93×105Ω·cm2。证实了封闭处理后阳极氧化膜阻碍腐蚀介质扩散的能力增强,且基体与阳极氧化膜界面间发生电荷转移的速率降低,从而耐蚀性能明显提高。铈盐封闭阳极氧化膜的电荷转移电阻最高,其耐蚀性能好于热水封闭、钴盐封闭、锆盐封闭和铈盐封闭阳极氧化膜,与极化曲线分析结果一致。

表3 封闭前后阳极氧化膜的电荷转移电阻Tab.3 Charge transfer resistance of anodic oxide films before and after sealing

图5 等效电路Fig.5 Equivalent circuit

2.3.3腐蚀质量损失

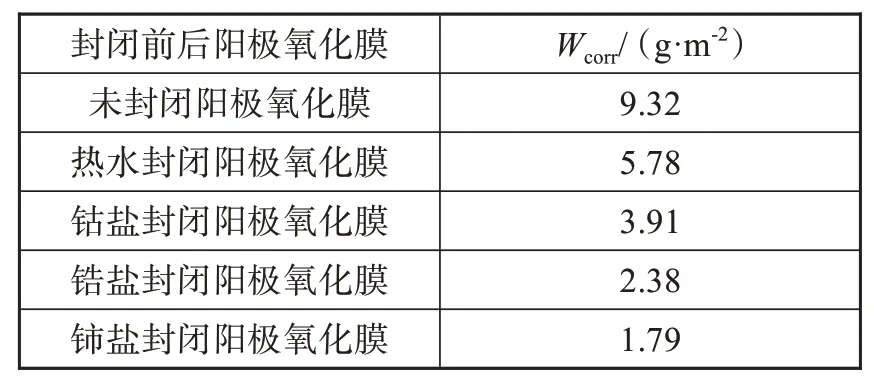

封闭前后阳极氧化膜的腐蚀质量损失(Wcorr)如表4所示。可以看出,未封闭阳极氧化膜的腐蚀质量损失为9.32 g/m2,热水封闭阳极氧化膜、钴盐封闭阳极氧化膜、锆盐封闭阳极氧化膜和铈盐封闭阳极氧化膜的腐蚀质量损失分别降至5.78、3.91、2.38、1.79 g/m2,这也说明封闭处理后阳极氧化膜的耐蚀性能明显提高。

表4 封闭前后阳极氧化膜的腐蚀质量损失Tab.4 Corrosion mass loss of anodic oxide films before and after sealing

综上所述,铈盐封闭阳极氧化膜的耐蚀性能最好,其次为锆盐封闭阳极氧化膜和钴盐封闭阳极氧化膜,热水封闭阳极氧化膜的耐蚀性能较差。

3 结论

(1)热水封闭、钴盐封闭、锆盐封闭和铈盐封闭都使阳极氧化膜的耐蚀性能明显提高,其中铈盐封闭是效果最好的无铬封闭工艺。

(2)热水封闭、钴盐封闭、锆盐封闭和铈盐封闭机理不同,导致封闭处理后阳极氧化膜的形貌、粗糙度和耐蚀性能有差异,但厚度几乎未变。铈盐封闭生成的氢氧化物覆盖在阳极氧化膜表面既填充了孔洞,也能改善阳极氧化膜平整度和致密性,因此铈盐封闭阳极氧化膜的耐蚀性能好于热水封闭阳极氧化膜、钴盐封闭阳极氧化膜和锆盐封闭阳极氧化膜。