高密度纤维板数控雕刻加工工艺研究

2022-02-14李杰玲沈佳龙周纯洁张海霞刘鑫荣

李杰玲, 沈佳龙, 刘 璐, 周纯洁, 张海霞, 刘鑫荣

(吉林省林业科学研究院, 吉林 长春 130033)

传统手工雕刻由于一致性差,效率低下,无法满足市场环境需求,逐步被数控雕刻所取代。数控雕刻的木材工艺品,图案精美且精准统一[1],节省人工成本的同时显著提高了生产效率。但机器雕刻同样存在弊端,加工过程中削切刀具、木材材性以及雕刻工艺参数等均可影响木制品表面平整度[2],为后续的加工带来难度。由于高密度纤维板材质较松软,均匀,易于操作且经济实用,本文选用高密度纤维板作为试验板材,来探究数控雕刻工艺对产品质量的影响,寻求最佳工艺,以期为数控雕刻在高密度纤维板上应用提供技术支撑。

1 材料与设备

1.1 试验设备

雕刻机:金卡旗舰1060。

刀具:锥度尖刀,高度3 cm,刀尖0.3 mm,刀柄长度6 mm,锥度50°。

制图软件:北京精雕软件3.5。

1.2 试验材料

选用高密度纤维板作为试验材料,试件尺寸:150 mm×150 mm×14 mm。

2 试验方法

2.1 试验步骤

(1)使用北京精雕软件3.5绘制图纸,生成NC格式文件,图1为雕刻样品。

图1 雕刻样品

(2)将NC文件导入设备,刀头与板材表面呈90°,以一定的工艺参数(如主轴转速、加工速度等)在数控机床上对样品进行加工。

2.2 正交试验设计

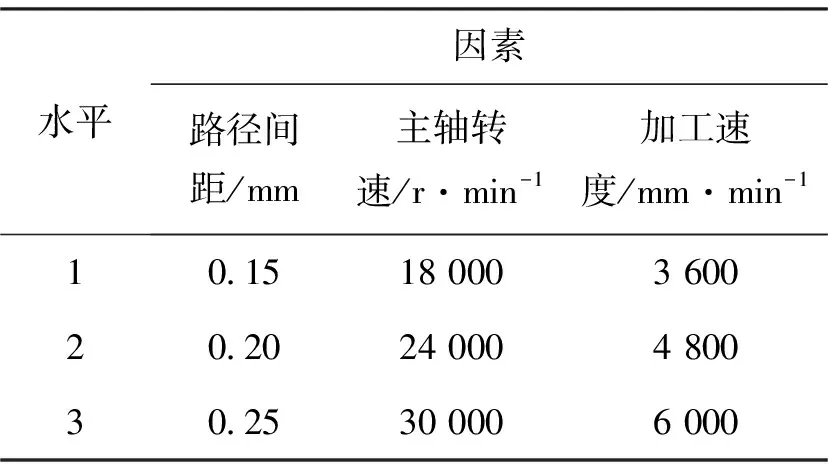

针对雕刻工艺参数,采用正交试验考察雕刻过程中机器的主轴转速、路径间距以及加工速度对木质工艺品质量影响,寻求一套较优的加工工艺。L9(33)正交试验的因素水平见表1。

表1 正交试验设计方案

2.3 质量评价

在实际生产过程中,样品机雕后或多或少会有毛屑存在,根据后续手工磨砂所消耗的时长对其进行质量评定[3]。

3 结果与分析

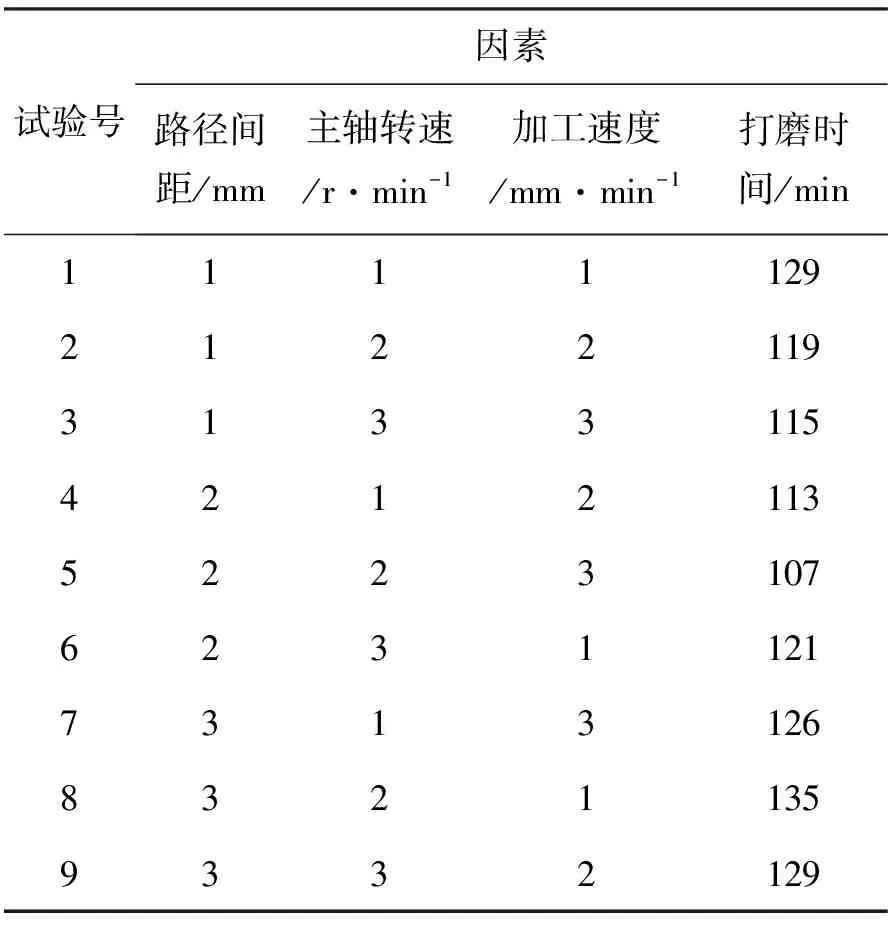

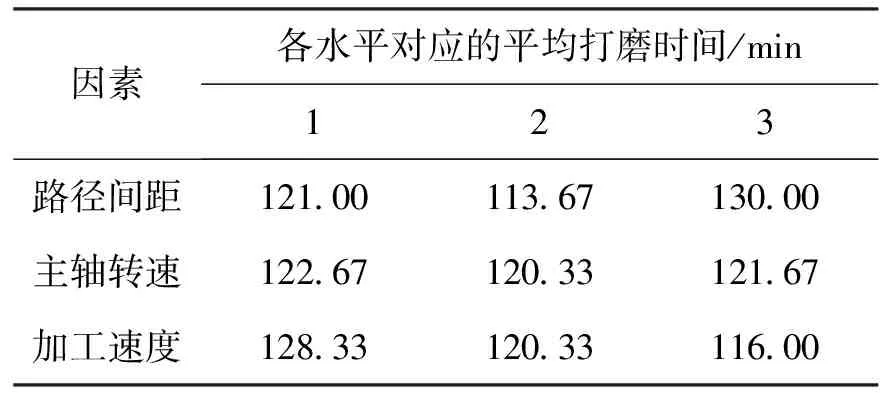

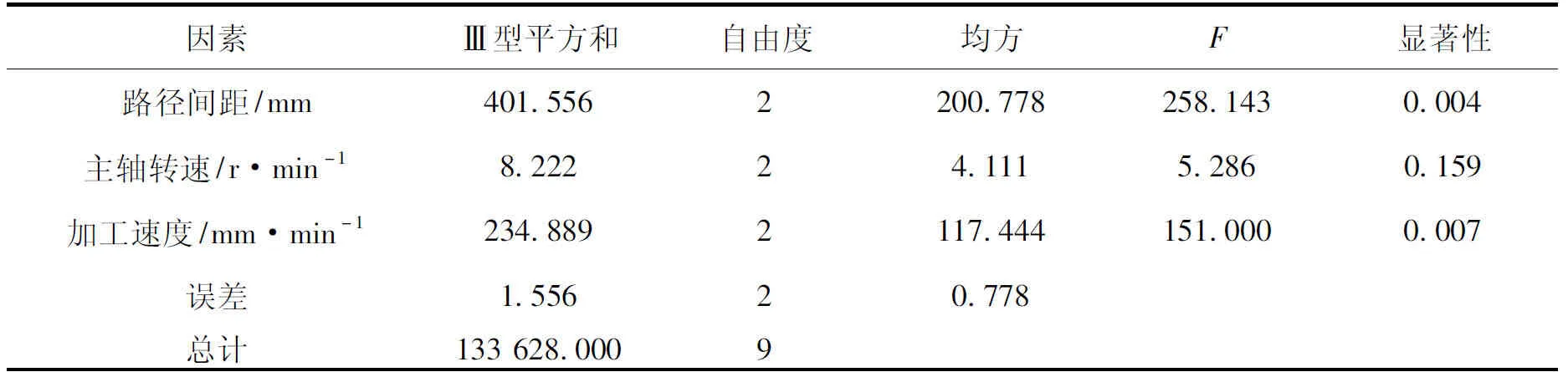

为探究机器的主轴转速、路径间距以及加工速度对木质工艺品质量影响,设计正交试验获得较优的木工数雕工艺参数。试验结果见表2,试验各因素各水平对应的打磨时间平均值见表3,正交试验方差分析结果见表4。

表2 试验设计及雕刻质量结果

表3 试验各因素各水平对应的打磨时间平均值

表4 正交试验方差分析

从表3中可以看出,最优雕刻工艺参数为:路径间距为0.20 mm,主轴转速为24 000 r·min-1,加工速度为6 000 mm·min-1。

从表4中可以看出,在该试验水平范围内,路径间距和加工速度对木制工艺品质量影响非常显著。3个因素的主次顺序为:路径间距>加工速度>主轴转速。

从表3中可以看出,随着路径间距的增加,打磨时间呈现先减少后增加的趋势。当路径间距为0.2 mm时产品表面平整度达到较好的状态,后续打磨用时最短。当路径间距增大到0.25 mm时产品质量反而降低。路径间距越小,路径重叠率越大,表面雕刻质量越好[4]。但本试验是以高密度纤维板作为原料,由于其硬度较低,过小的间距反而会影响雕刻质量。并且路径间距过小,也大大增加了生产时长,降低生产效率。

加工速度就是通过调整设备的进给率来控制刀具对样品的切削速度,即刀具随主轴高速旋转,按预设的刀具路径向前切削的速度[5]。从表3中可以看出,后续打磨加工的时间随着加工速度的增加逐渐少,适当地增加加工速度不仅可以提高产品的生产效率,同时也可以提升产品质量。但进给率增加应该适度,一旦速度过快会产生刀具崩断的现象,产生危险。为避免刀具崩断的产生,在加工过程中加工速度要循序渐进增加。

随着主轴转速的变化打磨时间基本持平,当主轴转速达到24 000 r·min-1时,后续打磨用时相对较短。主要是由于主轴转速增加导致平均切削量减小,冲击载荷减少,产生的振动减小,从而提升表面平整度[6]。若雕刻机主轴转速过高,可能会导致木制品受热变形、烧焦或产生黑边,对后期打磨带来难度。并且过快的转速对刀具的磨损很大,缩短刀具寿命。

综上所述,合理调控雕刻机工艺参数,可有效提高木制工艺品质量,减少后续加工时间,提高企业生产效率。在高密度纤维板生产中会产生很多的废弃边角余料,将本技术应用到此方面可提高废料板材的经济价值,进而提高产品附加值。

4 结论

通过上述试验得出以下结论:

(1)在该试验水平范围内,路径间距和加工速度对木制工艺品质量有着非常显著影响。3个因素的主次顺序为:路径间距>加工速度>主轴转速。

(2)最优雕刻工艺参数为:路径间距为0.20 mm,主轴转速为24 000 r·min-1,加工速度为6 000 mm·min-1。