难磨削材料断续内孔表面磨削工艺研究

2022-02-14杜鹏

杜 鹏

(烟台市逸丽家居有限公司,山东 烟台 264000)

1 难磨削材料断续内孔表面磨削难点

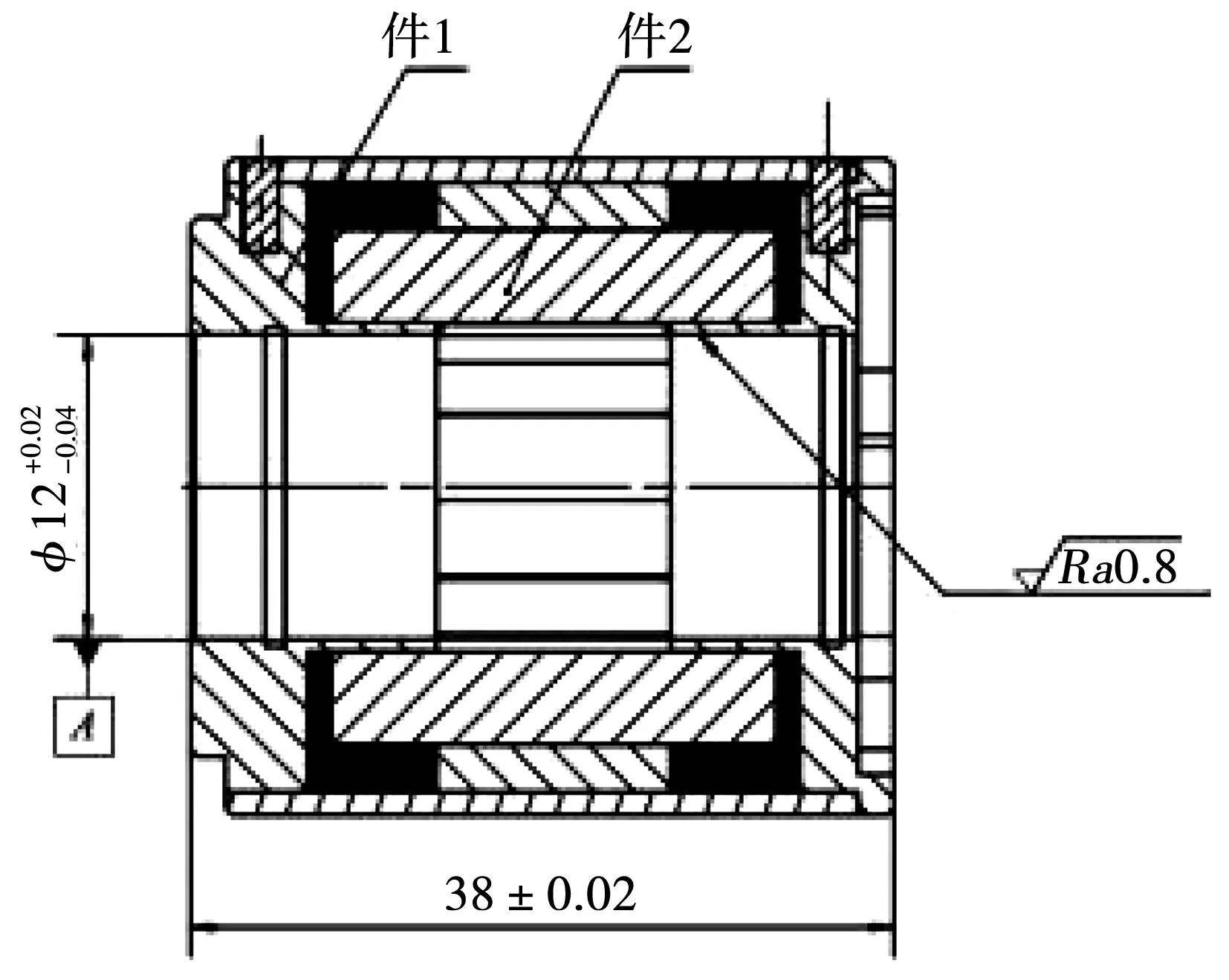

以电子零部件中的定子部件为例对其进行分析,找出难磨削材料断续内孔磨削工艺的难点。图1为定子部件,其结构比较特殊,是某种驱动电动机诸多零部件中极为重要的一个组成部分,包括软磁合金、不锈钢等多种类型的难磨削材料,内孔中间部位为断续表面,根据设计图案要求,该零件的表面粗糙度需降低到Ra0.8 m,内孔精度需要达到12+0.02-0.04 mm。

图1 定子部件示意图Fig.1 Stator components

图1所示的定子部件的材质为不锈钢材06Cr18Ni11Ti。不锈钢材料的导热性差,会因为磨削部位的温度过高而导致零件的内孔表面烧伤。它具有很强的亲和力,磨削产生的磨屑会与其他材料黏着在一起,且会与磨削砂轮磨粒粘连在一起,令磨粒失效。不锈钢具有一定的可塑性,磨削过程中会产生变形。工作环境和磨床会对磨削工作产生影响,磨床属于干式磨床,没有冷却系统,工作环境差,导致砂轮使用寿命短,会生产出不合格的电子零部件[1]。

2 提升磨削工艺水平的方法

2.1 选择合适的砂轮

选用砂轮时,应选择类型多样且通用性较高的材料,根据定子部件的材料特征,采用立方化硼CBN(磨粒表面有一层金属镀衣)砂轮,其粒度在400左右,粒度大且具有超高的硬度,可防止在磨削断续表面时磨粒迅速掉落,保证产品精度。立方硼CBN砂轮适用于组加工、半精加工、精加工、光整加工等加工类型,与白玉刚类、铬刚玉类等单晶刚玉类磨料相比,导热率高,可以将磨削时产生的热量迅速导出,防止定子部件烧伤或变形,使用寿命远远高于刚玉类砂轮。可以将立方硼CBN砂轮与金属喷镀工艺相结合,在CBN砂轮表面加上一层金属外壳,增强其韧性和强度,减缓热冲击,增强结合剂之间的结合强度及磨粒的抗压能力,使其使用性得到显著提高[2]。

2.2 科学计算磨削参数

根据磨削工艺理论,为提高磨削表面的粗糙程度和磨削速率,应增加砂轮线速度。内控磨削钢件的速率一般为15~30 m/s,但法向磨削力会随着砂轮线速度的提高而减小,可以达到该部件理想的尺寸精度和粗糙程度。但在具体操作过程中,若砂轮的转速度过高,会使磨屑附着于砂轮之上,降低砂轮的粗糙度,缩短砂轮的使用寿命。因此,应适当减小砂轮的线速度,防止由于磨削速率过快产生的大量热量烧伤部件表面,缩短砂轮的使用寿命。根据定子部件的实际状况,在充分考量相关热敏性材料的基础上,将砂轮的线速度减至24 m/s左右,通过公式进行换算,砂轮转速应控制在45 800 r/min左右。

2.3 控制工作线速度与砂轮线速度之间的差距

工作的线速度(V工)会随着砂轮转动的线速度(V轮)的变化而变化,因此,增大砂轮线速度与工作线速度的差距,能够提高断续表面磨削工作的质量。二者之间存在一定的比例关系,根据V轮/V工计算出工作线速度与砂轮线速度之间的差距应控制在120~240。在磨削定子部件的断续内孔时,V轮的速率控制在24 m/s,根据公式计算得出V工的速率为0.15 m/s,工件的转速为220 r/min。

2.4 控制纵向进给(F纵)

纵向进给(F纵)影响着定子部件断续内孔表面磨削工作的速率和质量。F纵太高会导致断续内孔表面烫伤,增加表面粗糙度,从而影响定子部件的软磁材料的饱和磁化程度,使定子部件因达不到使用指标。F纵太低则会影响生产加工部件的速率。为了保证定子部件的表面质量和加工效率,应把F纵控制在260~250 mm/min。

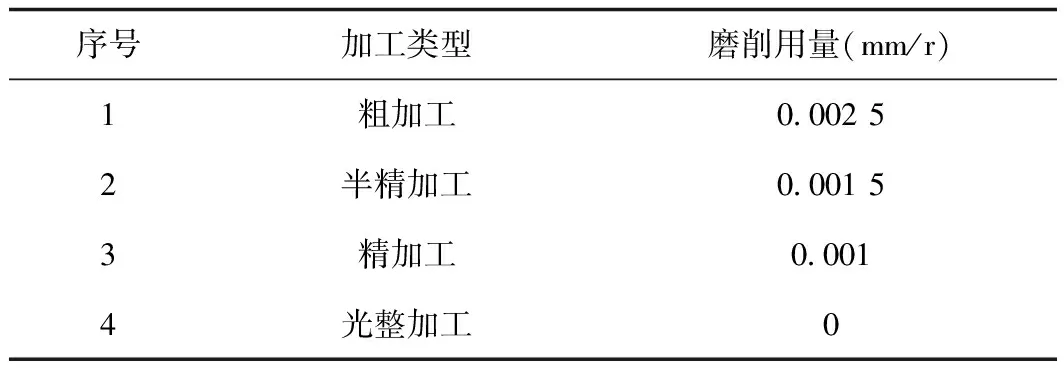

2.5 选择合适的磨削剂

定子部件断续内孔精度和表面粗糙程度的要求较高,在进行磨削时,把工序分成粗加工、半精加工、精加工、光整加工4个步骤,为了避免不锈钢屑堵塞砂轮,还需要采用微量磨削,减少磨削时产生的热量,从而避免切削力,影响整个定子部件的位置精度。微量磨削用量如表1所示。

表1 磨削用量表Tab.1 Grinding dosage

2.6 掌握不同磨削液的特点

选用合适的磨削液可以降低磨削时产生的切削力,带走磨削时产生的热量,降低砂轮与部件之间的摩擦,改善磨削加工的性能,从而保证部件的精度和表面质量,目前主要使用的磨削液包括油基磨削剂和水基磨削剂两种。

油基磨削剂的比热容较低,沸点高,冷却效果好,高温时的使用效果较好,容易形成润滑膜,可有效减少砂轮与部件之间的摩擦。油基磨削剂的防锈效果好,使用时不用担心部件生锈问题。

水基磨削剂的比热容较高,容易气化,低温时使用效果较好,可以形成润滑膜,减少砂轮与部件之间的摩擦,但需要添加极压添加剂后才会有明显的润滑效果[3]。水机磨削剂会导致部件或机床生锈,因此使用时需要防止部件和机床锈蚀。水机磨削剂的黏度低,容易清洗,而油基磨削剂的黏度较高,不易清洗。

水机磨削剂具有很好的冷却功能,能带走磨削时产生的热量,添加相应的润滑和防锈剂后,其润滑效果和防锈效果也能达到理想状态,因此选用添加了极压添加剂的水机合成磨削液可以有效降低磨削力,防止部件表面出现烧伤[4]。可选用表面张力小、含润滑剂和防锈剂的水基磨削液,降低磨削区域和切削温度,提高断续内孔表面磨削的质量。

3 结语

实践证明,使用高精度的磨床与CBN砂轮,结合科学的切削参数,加入润滑剂和防锈剂的水基磨削剂,可以弥补传统工艺的不足[5],既能延长砂轮的使用寿命,又可提高磨削效率及难磨削材料断续内孔表面的质量,保证零部件的加工质量和电子产品质量。