纯电动客车车身结构设计及强度分析

2022-02-14韩刚

韩 刚

(哈尔滨通联客车有限公司,哈尔滨 150090)

新能源汽车行业发展迅速,尤其是纯电动客车,其优点是零排放、操作简单、运营成本低。制约纯电动客车发展的主要问题是续驶里程,在其他方面不变的情况下,降低整车的整备质量是解决续驶里程的关键。因为车身重量占整车重量的1/3以上,因此纯电动客车必须做好轻量化设计,利用拓扑优化理论及有限元法分析,通过车身结构优化设计,在保证纯电动客车刚度和强度的同时,使纯电动客车车身重量最轻,真正起到节能、减排效果。

1 拓扑优化理论基础研究

用拓扑优化方法进行纯电动客车车身设计时应充分利用形状优化,寻找承受单个载荷或多个载荷的物体的最佳材料配置方案,该方案在拓扑优化中表现为最大刚度设计方案。基于此,应优先建立纯电动客车的基础数模模型,通过搜索优化的方式,删除车身结构中非必要的构件部分,保留车身结构中的重要构件部分,以达到优化纯电动客车车身结构、提高纯电动客车车身结构布局的合理性、可靠性的目的。通过对拓扑优化理论的实际应用,以基础数模模型为基础,达到快速研发、设计各类型车身结构及满足轻量化设计的要求,高效完成纯电动客车车身结构的轻量化设计。

图1 纯电动客车的基础数模模型Fig.1 Basic mathematical model of pure electric bus

在进行拓扑优化时,应从分析-静力分析;单元-阶四面体、二阶四面体;材料-线弹性、弹塑性、超弹性材料;荷载-集中力、压力、力矩、重力;约束-位移约束;接触-绑定接触、面面接触;连接-刚性连接、梁单元连接;优化目标函数-最大化结构刚度;优化设计变量-拓扑变量;优化约束条件-体分比等方面入手。应将车身结构分解成多个单元,分解单元的个数为a,则每个分解单元为y(i =1,2,3,4,5,…,a),在对车身结构进行优化时,优化的第 h个单元称之为不需要保留单元,yh的计算结果为0,优化的第 h个单元为保留单元,yh的计算结果为1。纯电动客车车身结构优化设计可以采用有限元和变量方法。

2 客车车身材料的主要种类

在汽车材料发展过程中,新材料的应用不可或缺,从最开始的金属材料,到铝合金材料,发展到现在的碳纤维复合材料,说明车身材料在不断发展变化。在对客车车身进行结构设计时,要考虑使用的材料。过去客车车身大多以钢材为主,占比大于90%,轻量化、节能降耗和降低排放污染是现代汽车的发展趋势,而轻量化必须从改进材料入手。汽车材料是汽车技术的重要组成,其发展趋势是:车身结构材料中的钢铁材料占比逐渐下降,有色金属、陶瓷材料、复合材料、高分子材料等新兴材料占比逐步上升。在性能可靠的前提下,铝合金材料、和碳纤维复合材料等将逐步取代钢铁材料。

纯电动客车车身设计在满足功能性要求时,还要满足经济、美观的要求。车身材料主要选择高强度钢板、铝合金和复合材料等。高强度钢板是在低碳钢内加入相应微量元素,经过多重处理轧制而成,其抗拉强度高达420 N/mm2,深拉延性能极好,是实现车身轻量化极好的材料;铝合金与钢板相比,具有密度小(2.7 g/mm3)、比强度高、耐腐蚀、热稳定性好、易成型、可回收再成型等优点;碳纤维复合材料主要是由炭纤维丝束和树脂材料组成,碳元素化学性质稳定,无须进行表面防腐处理,寿命是钢材的2倍以上,碳纤维复合材料的抗拉强度一般都3 500 MPa以上,由该种材料制作的车身受外力撞击,变形极小,能有效提高车辆的被动安全性能。

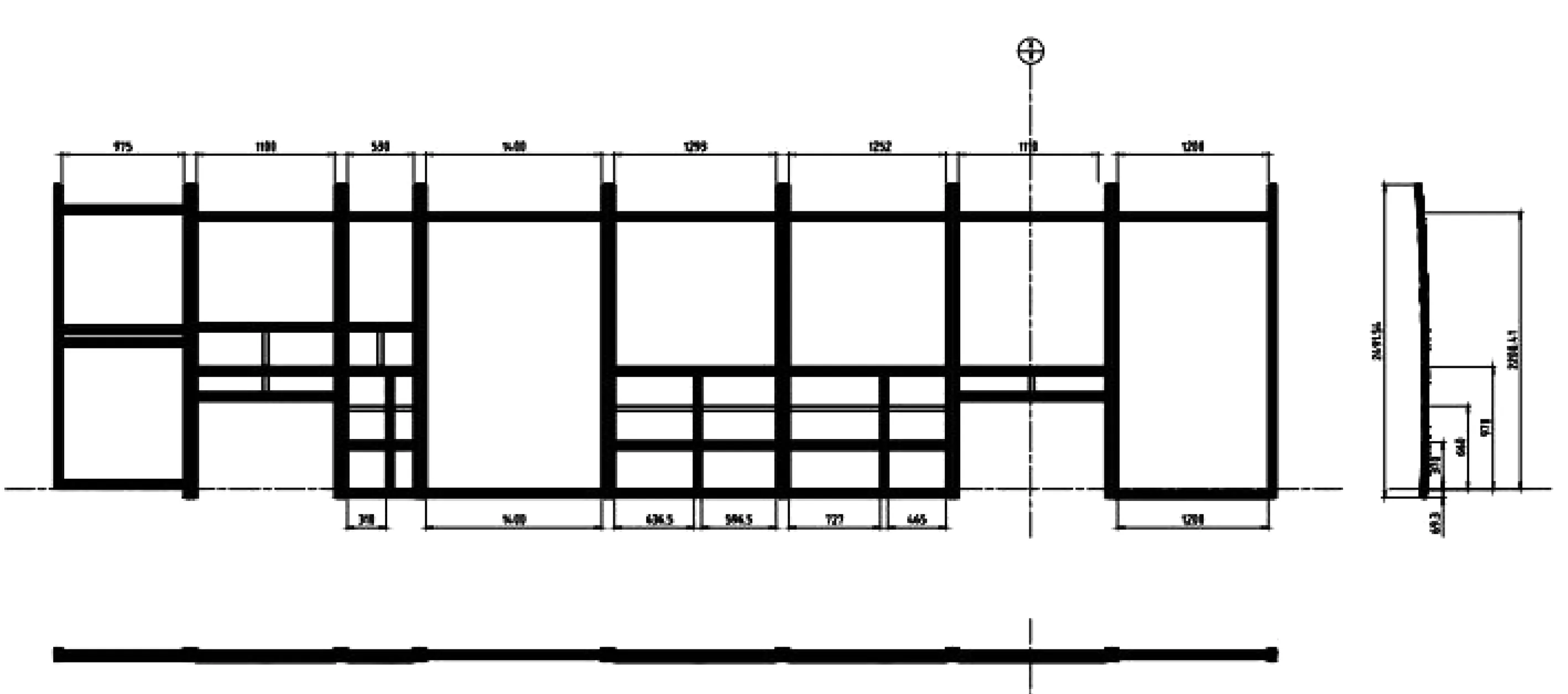

近几年,纯电动客车在国家的大力扶持下得到了迅猛发展。纯电动客车发展初期,为了降低车身重量,在保证车身结构设计和强度的基础上,大量使用了高强度钢板。随着纯电动公交客车的推广和普及,为了提高车辆的续驶里程,对车身轻量化的要求越来越高,高强度钢板的车身已满足不了对车身重量的要求,铝合金车身得到了业界的普遍重视,主流新能源客车厂家都在研发和使用铝合金材料。铝合金车身重量较钢材车身重量降低了25%~35%,铝合金结构件采用铆接和螺栓联接,可替代传统的焊接工艺,铝合金冲压成型技术替代了传统钢板,可大幅提升结构件的性能。车辆报废时,铝合金回收率可达到85%以上。

图2 10.5 m纯电动公交客车铝合金顶棚骨架布置图Fig.2 Skeleton layout of 10.5 m pure electric bus aluminum alloy roof

图3 10.5 m纯电动公交客车铝合金左侧围骨架布置图Fig.3 Skeleton layout of 10.5 m pure electric bus aluminum alloy bone around on the left side

图4 10.5 m纯电动公交客车铝合金右侧围骨架布置图Fig.4 Skeleton layout of 10.5 m pure electric bus aluminum alloy bone around on the right side

3 车用新型材料的性能及经济性

车用新材料、新工艺对汽车工业发展至关重要。高强度钢板的抗拉强度是普通钢板的2倍以上,各类型的高强度钢板可满足不同需求,其主要特点是具有较高强度,较普通钢板高15%~25%,平衡性好,耐腐蚀性较普通钢板提高了20%。但钢的耐腐蚀性需要特殊的防腐处理,才能满足工作要求。

铝合金构件在10 m纯电动客车车身中可代替钢构件,由于铝合金的密度低,车身整体质量可减轻450 kg以上。在降低重量的同时,为了保证车身的各项性能指标都优于钢质车身构件,拟采用英国帝国理工学院高强度铝合金热成型技术工艺,以先进的压铸、切削、冷冲、锻造等技术手段进行加工制造,配以与工艺相适应的高强度铝合金板材,实现一系列高性能铝合金结构件的试生产加工、测试、应用、优化等。铝合金的隔热吸振性能、耐腐蚀性均优于高强度钢板。

碳纤维复合材料在汽车轻量化上的应用潜力巨大,具有其他材料不可比拟的密度、比强度、比模量等力学性能,实现了成本、制造工艺及技术的突破。碳纤维复合材料的拉伸强度远远优于其他材料,其质量是钢的一半,冲击能量和吸收能力是钢的4~5倍。在车身上使用碳纤维复合材料,可降低车身整备质量的40%以上,在降低重量的同时,还可极大提升结构件的安全性、美观性、耐腐蚀性。

在经济性方面,钢板的价格最低,铝合金价格居中,碳纤维复合材料的成本最高,碳纤维复合材料适用高端车型,现阶段不易于大面积的推广使用。

4 纯电动客车车身受力分析及拓扑优化

纯电动客车整车设计应符合GB1589规定和设计任务书的要求,确定车身主要轮廓尺寸并考虑整车造型的比例协调,主要轮廓尺寸包括车长、车宽、车高、轴距、前悬、后悬等,驾驶区和乘客区的合理布置,合理优化客车的内部空间;客车乘客门及安全顶窗的数量、位置、最小尺寸等应符合GB13094中的规定。车身骨架由前围骨架、后围骨架、左侧围骨架、右侧围骨架、顶棚骨架和底架构成。

在进行纯电动客车车身骨架设计时,利用基础数模模型,按模块化设计开展,尽可能采用标准化结构和标准化零件,力求避免新增模具。在满足设计强度和刚度要求的前提下,尽量轻量化设计,降低重量、控制成本。考虑到整车受力状态,车身骨架部分设计时要有足够的刚度,车辆运行过程中,前、后围骨架风挡洞口,左右侧窗洞口,顶棚天窗洞口要有足够的抗扭刚度,以保证前后风窗玻璃、侧窗玻璃的使用寿命和蒙皮不易开裂;要有足够的强度,保证在其使用寿命中不发生零部件开裂、断裂等缺陷。车身构件前期采用的大多数为高强度钢板和异形管材,异形管材材料为Q235,这种材料的力学属性和材料学属性非常优异,车身骨架多采用此种材料,现阶段,车身骨架都在向铝合金材料发展。

车身骨架部分设计时要考虑精确度的要求,其数据表达为:标注数据=理论值+偏差值,对于需用样板校核的构件,理论值最小单位为0.1 mm;对于不需样板校核的构件,理论值最小单位为1 mm,偏差值最小的单位为1 mm。在进行整车设计时,要考虑气候条件(高热、高寒、沙漠、海洋等)、道路条件(平原、山区、丘陵等)、人文要求、区域性乘客特点、使用特点、区域性标准政策法规等。在进行纯电动客车设计时,要充分利用基础数模模型,将车身分成多个单元,依据纯电动客车自身结构特点和客观因素,根据客车运行状态,采取全约束形式进行设计,并进行拓扑优化设计,以保证拓扑优化模型的科学性和合理性。

在对纯电动客车的拓扑优化结果进行分析时,应注意客车车身构件载荷密度,拓扑优化设计在保证纯电动客车车身结构强度的条件下,最大限度地减少了客车车身材料。整车设计完成后,要对车辆进行设计校核和设计评审,既要保证车身结构符合客车车身设计要求,又要保证客车车身的安全性。

5 新能源客车结构设计及强度分析

客车车身结构分为非承载式和全承载式两类,全承载式车身是今后客车设计的主流。全承载式车身是由相对截面较小的异形管将车身拼装成一个整体承载结构。全承载式车身主要考察各杆件的自身强度是否合适,要采用强度理论来控制;非承载式车身设计只要车身刚度满足要求,其静强度和疲劳强度自然就满足要求。对非承载式车身结构设计进行校核时,要采用刚度理论来控制。刚度理论控制下设计的车身结构刚度和强度由每一个构件自身来保证,因此,车身骨架设计必须足够可靠,这样会浪费材料,导致整车轻量化受到很大限制;强度理论控制下设计的全承载式车身结构,其结构刚度是由合理的结构来保证,只要每个构件强度足够,则全车结构强度就能达标,因此材料使用大大减少,整车的轻量化也有很大的空间。

在对新能源客车车身进行设计时,为增加车身整体特别是客舱的刚度,以提高车身结构的安全性,要保证车身结构能够形成一个或若干个刚性环形承载,特别是前后悬架前后四个断面处,这是整车主要的承载截面。刚性的环形承载结构有两种型式,包括大闭环结构和小闭环结构,把车身机构尽量设计成一体,这样不仅可以减少加工量,还可以增强其结构强度。拓扑设计方法可有效保证车身骨架形成一个紧密结合的整体,避免了应力集中,增强了车身整体刚度,车架受力得到改善。采用 Hypermesh 软件对优化后的车身骨架进行静强度分析,材料属性及力学特性符合规定标准,同时满足设计需求。

图5 车身结构的刚性环形承载结构型式Fig.5 Rigid ring bearing structure of the body structure

6 结论

要在保证纯电动客车车身安全性的前提下研发出轻量化产品,真正实现节能减排。优化车身结构技术的运用是实现这一目标的重要方法,通过优化车身结构技术,特别是采用拓扑优化方法,可以在纯电动客车研发的策划阶段提供优良的设计方案,为整车的研发、设计、生产奠定良好的基础。