耐高温光纤连续管测试技术研究及应用*

2022-02-13潘亿勇顾启林孙玉豹孟祥海成李大俭

潘亿勇 顾启林 孙玉豹孟祥海 汪 成李大俭

(1.中国海油(中国)有限公司勘探开发部 2.中海油田服务股份有限公司油田生产事业部 3.海洋石油高效开发国家重点实验室 4.中国海油(中国)有限公司天津分公司)

0 引 言

我国海洋原油储量丰富,已发现稠油地质储量3.29×109m3,稠油热采技术已成为开发海上稠油油田的有效手段之一。稠油热采技术自2008年以来在渤海油田推广应用,取得了较好的开发效果[1-2]。随着增储上产需求以及技术的发展,海上油田已进入规模化热采开发阶段。但海上热采井多为水平井,注汽开采面临着水平段动用程度不均匀、动用程度未知,汽窜、水窜流道不明等问题[3-4],影响了热采开发效果。因此,海上稠油热采对测试技术的需求日益迫切。

光纤测试技术是近些年兴起的一种测试技术,因其分布式监测与高精度的特性,在辽河油田、新疆油田以及胜利油田等陆地油田均有应用,可实现稠油热采井的注入与产出剖面监测、蒸汽驱或火驱波及情况监测,储气库温度及漏失监测,以及冷采井找水、压裂监测[5-6]。张义强等[7]针对稠油热采井提出了一种分布式光纤测温技术,使用ø6.35 mm光纤管及分布式光纤测温系统测取井筒温度。郑金中等[8]基于光纤光栅传感器,研究了一种井下永久式光纤温度-压力测试技术,适应井下200 ℃高温测试需求。刘明尧等[9]基于光纤光栅压力检测原理,提出了一种套管井下压力光纤光栅测量方法,并开展了室内试验研究。任利华等[10]创新性地将温度监测光纤与压力监测电缆一体化封装、捆绑在油管柱下入,实现了全井筒温度及部分井段压力的实时动态监测。邹洪峰等[11]论述了国外光纤测井技术的发展概况、耐高温光纤技术方案及国外开发耐高温光纤的情况。

虽然国内外关于光纤测井技术的研究较多,但主要以井下永久式、半永久式光纤测试技术为主,通过油管或者套管携带的方式下入测试光缆。该类型测井技术作业时间长,作业过程中光缆易损坏而失去信号,而且井下光缆及配套工具无法重复使用,测试成本高、适用性不足。为此,笔者研发了一种耐高温光纤连续管测试技术。该项技术为一种临时光纤测井技术,具有耐高温、作业时间短、测试灵活高效,测试系统可实现回收的特点。2022年3月,该技术应用于海上稠油油田蒸汽驱注汽井,成功获取了该井全井段的温度数据,了解了水平段的吸汽(吸水)状况,为该油田蒸汽驱效果评价、注采方案优化及堵调工艺措施实施提供了科学指导和依据。

1 技术简介

1.1 测试工艺流程

通过将部署于连续管内部的耐高温光纤下入井底,以光纤本身作为传感器,地面端连接连续管光缆密封器、分布式温度传感测量系统(DTS)以及分布式声学传感系统(DAS),从而实现全井段的温度、声波以及压力等参数测试。通过DTS与DAS结合、相互验证,从而了解注汽井、生产井油层段的吸汽/产液状况,识别出水层位,为注采方案优化及工艺措施实施提供指导依据。水平井光纤连续管测试工艺流程见图1。

图1 水平井光纤连续管测试工艺流程图

1.2 技术原理

(1)分布式光纤温度测量原理。主要依据光纤的时域反射原理以及光纤的背向拉曼散射温度效应。当一个光脉冲从光纤一端射入光纤时,光脉冲会沿着光纤向前传播。由于光脉冲与光纤内部分子发生弹性碰撞和非弹性碰撞,故光脉冲在光纤中每一点都会产生反射,其中有一部分反射光其方向与入射光的方向相反(亦可称为背向)[12-13]。这种背向反射光的强度与该反射点的温度有一定的相关性。反射点的温度越高,反射光的强度也越大。若能测出背向反射光强度,便可计算出反射点的温度。通过对光纤系统进行温度标定,即可计算出环境的实际温度[7]:

(1)

式中:T为测量点环境温度,K;T0为恒温槽温度,K;k为玻尔兹曼常数,k=1.38×10-23J/K;h为普朗克常数,h=6.63×1034J·s;c为真空中的光速,c=3×108m/s;Δγ为偏移系数,cm-1;R(T)为反斯托克斯光强度与斯托克斯光强度比值。

(2)分布式光纤声波传感测试原理。与常规OTDR(光学时域反射技术)相比,基于C-OTDR的分布式光纤声波传感系统技术的主要优势在于灵敏度高、定位精度高以及多点监测。C-OTDR系统是基于光的干涉原理,对背向散射光的瑞利光信号以相干接收方法进行接收,可有效消除系统中光放大器引入的自发辐射噪声,增大了检测信号的信噪比和动态范围[14-16]。在探测方面,C-OTDR引入外差探测,进一步提高了系统的信噪比,从而减少了平均次数,提高了系统的振动频响能力。分布式光纤声波传感测试原理如图2所示。

图2 分布式光纤声波传感测试原理图

(3)分布式光纤定位测量原理。光脉冲进入光纤之后开始计时,发射端收到散射回波信号时,说明该处信号是由距发射端处的光纤所产生。只要接收端的频率足够高,且采样时间间隔足够小,就能够得到整根光纤的实际信号值,实现分布式测量。其测量计算式为:

L=c1t/2

(2)

式中:L为光纤产生散射的位置,m;c1为光脉冲在光纤中的传播速度,m/s;t为光脉冲进入光纤到接收到回波信号的时间差,s。

1.3 技术指标

(1)测温范围0~400 ℃,测温精度± 0.2 ℃;

(2)测温分辨率0.1 ℃,温度漂移≤0.1 ℃/a;

(3)测压精度为0.1% FS,测压分辨率0.001 MPa;

(4)定位精度±0.5 m,空间分辨率≤0.5 m;

(5)测量频率范围5~10 kHz;

(6)最大测量距离>3 km。

1.4 技术特点

(1)实时、快速实现井下多点测试;

(2)光纤传感器体积小、质量轻,可实现远距离测量;

(3)耐高温、抗腐蚀、抗电磁干扰;

(4)通过光纤精确定位连续管下入深度;

(5)测试作业灵活、高效,系统可回收。

2 关键配套设备工具

2.1 耐高温光纤连续管

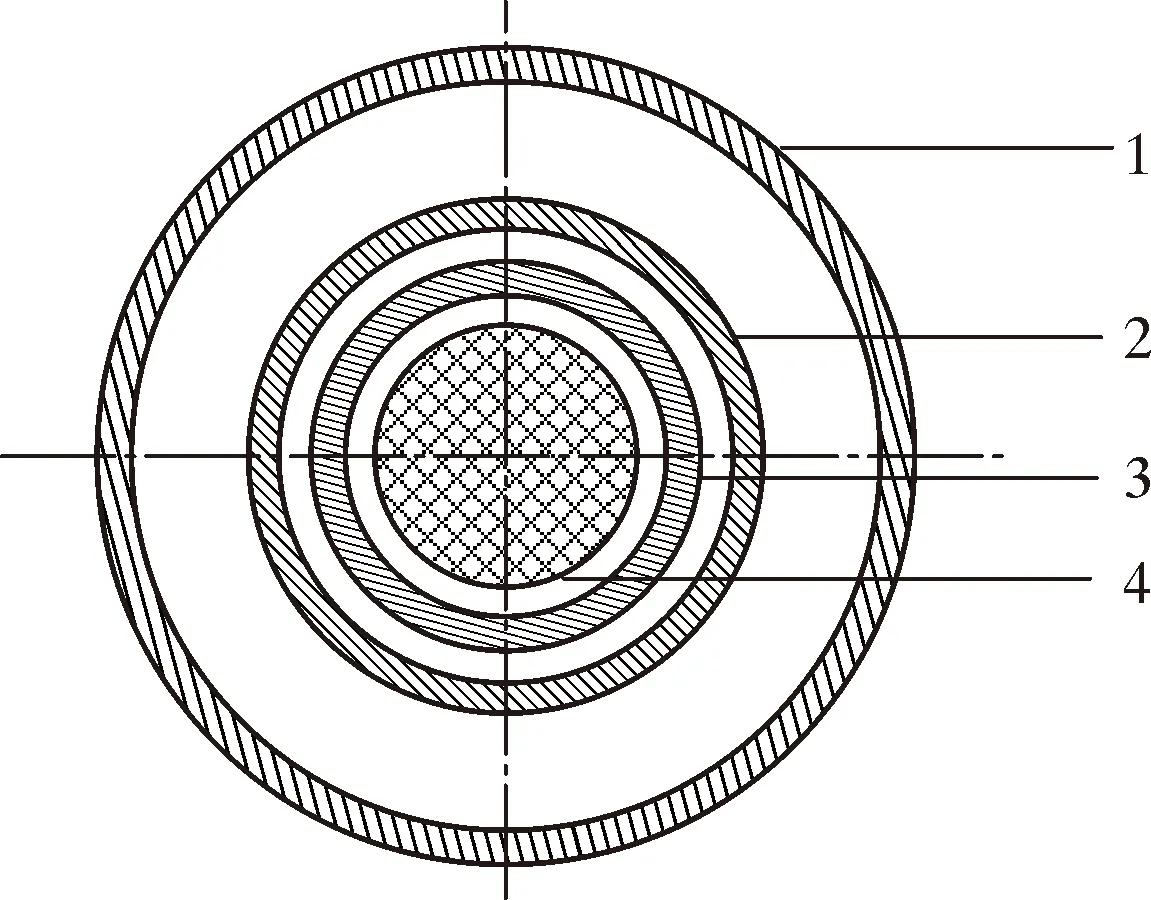

海上热采井多为水平井,井斜角及狗腿度大,且注蒸汽井温度高、压力高,井下工况极为苛刻。常规光纤光缆不耐高温,在热采水平井工况下易损坏,进而氢离子渗入光缆侵蚀光纤,导致光纤失效[17-18]。为此,笔者研发了耐高温光纤连续管,其结构如图3所示。该设备可在热采水平井350 ℃高温、21 MPa高压工况下连续稳定测试,获取井下温度、压力以及声波振动等数据。

1—连续管;2—外层不锈钢毛细管;3—内层不锈钢毛细管;4—耐高温光纤。

关键技术参数:连续管外径38.1 mm;外层不锈钢毛细管外径6.35 mm、825材质;内层不锈钢毛细管外径4 mm、316L材质;耐高温光纤采用改良聚酰亚胺光纤,耐温350 ℃、耐压21 MPa。

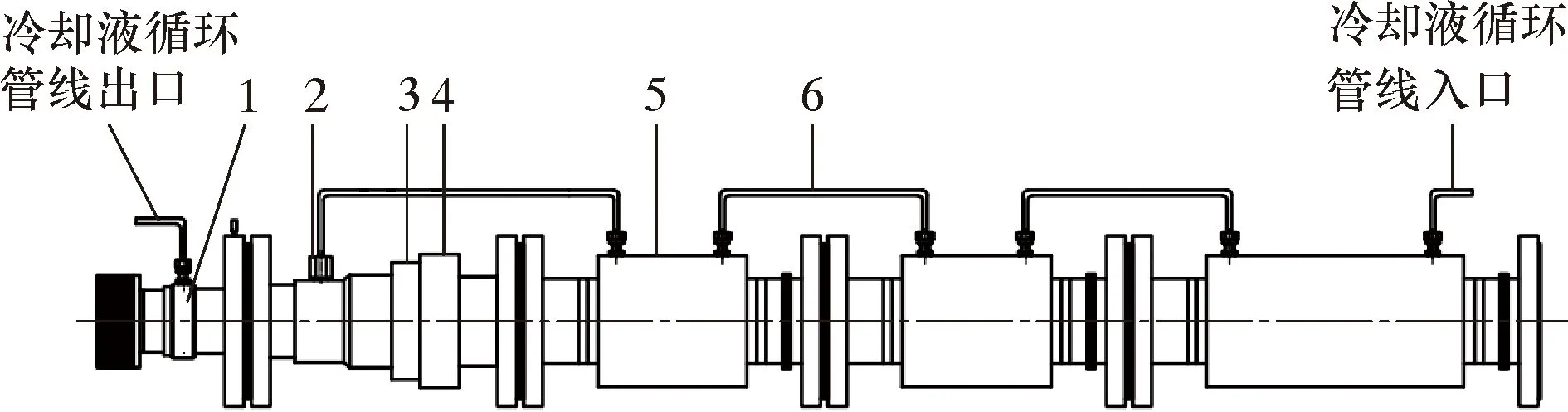

2.2 井口防喷装置

为实现对注汽井高温(≥300 ℃)、高压工况下的光纤连续管测试[19],研发了耐高温连续管井口防喷装置,其结构如图4所示。该装置采用耐高温密封组件,主要由耐高温防喷盒、双层防喷管、喷淋装置等部分组成。测试作业期间持续向防喷管中循环注入冷却水降温,并通过喷淋装置向防喷盒降温,同时可注入氮气阻隔高温流体,从多个方面保障高温下井口防喷装置的可靠性,确保连续管测试作业安全。

1—防喷循环立管;2—单向阀;3—防喷盒;4—喷淋装置;5—循环软管;6—耐高温防喷立管。

关键技术参数:通径77.7 mm;连接形式为法兰连接;适用连续管规格ø38.1 mm;耐温≥320 ℃,耐压≥21 MPa。

2.3 密封装置

耐高温光纤连续管密封装置是一种可实现连续管、光缆及光纤之间密封的地面密封保护装置。该装置能防止当井下连续管、光缆出现刺漏时,井下高温流体上返至地面端造成安全风险,结构如图5所示。当压力表有压力显示时,可通过关闭光纤密封器球阀来关断井下与地面的通道,确保测试安全。

1—连续管密封;2—针阀;3—卡套;4—球阀;5—三通;6—光纤密封器;7—压力表。

关键技术参数:适用连续管外径38.1 mm;适用光缆管直径6.35 mm;耐温350 ℃、耐压21 MPa;关键部件材质2Cr13。

3 现场应用

3.1 测试井概况

X1井为渤海某油田一口热采水平井,完钻井深1 752 m。该井自2011年以来开展了3轮次注热吞吐作业。为进一步提高该油田热采采收率,自2020年6月开展水平井蒸汽驱先导试验,注汽温度330~340 ℃、注汽压力9.5~110.0 MPa、过热度>20 ℃。该井采用了高效隔热+水平段均匀注汽的组合管柱,水平段共布置了10个均衡配注阀,其结构如图6所示。截至2022年3月,井筒管柱及工具经历多次停注、高低温交变工况考验,达到了方案预期效果,计划2022年4月进行换管柱作业。为了解该井水平段的吸汽情况,识别高渗、汽窜通道,在更换注汽管柱前开展光纤连续管测试作业,为该井水平段注汽管柱优化、后续注热参数调整与调堵措施制定提供依据。

图6 均衡配注阀结构示意图

3.2 注汽井测试工艺

(1)测试前准备。目标井注入过热蒸汽,温度高达340 ℃,进行光纤连续管测试作业,最大的风险点为连续管井口防喷装置。考虑到光纤连续管首次应用于注蒸汽井,风较高,为确保安全作业,待该井停注后下入光纤连续管。并通过氮气设备向注汽管柱中注入一定量的氮气,抑制管柱内高温流体上返至井口,确保井口防喷装置安全。

(2)光纤连续管入井及测试工艺。①光纤连续管入井前连接光纤解调设备,确认光纤信号正常。②光纤连续管入井过程中间歇检测光纤信号。③光纤连续管下入注热管柱底部后,释放下压力,保持静止状态[15]。④持续对水平段及全井筒管柱进行温度监测,水平段测试时间不少于12 h,当同一点温度变化不超过0.5 ℃/h时,达到测试目的。

3.3 测试结果解释分析

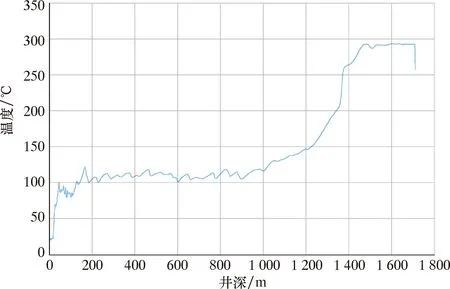

2022年3月开展光纤连续管测试作业,顺利下至目的深度1 712 m,其中水平段温度测试时间12 h,成功测取了全井筒的温度数据。

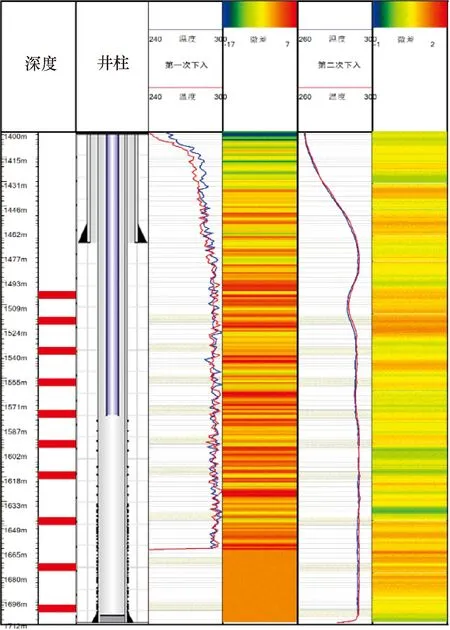

(1)全井段光纤温度测试解释分析。X1全井段光纤温度测试曲线如图7所示,水平段注汽管柱内温度为290.5~293.5 ℃,检验了光纤连续管的耐高温性能。从图7可以看出,注汽管柱存在多个温度低点,说明隔热油管接箍处的隔热性能要低于隔热油管本体,有必要进一步增强接箍处的隔热性能,降低热损失。通过分析测温数据变化规律认为,该井动液面约为188 m,进而计算目前该井地层压力约为7.63 MPa(转驱前地层压力约为5 MPa)。

图7 X1井全井段光纤温度测试曲线

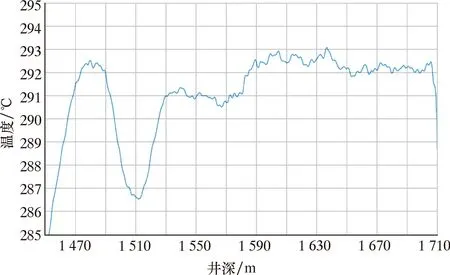

(2)水平段温度测试解释分析。水平段温度测试曲线如图8和图9所示。从图8和图9可以看出,该井水平段吸汽不均匀,整体下半段吸汽情况优于上半段吸汽情况[20-21]。

图8 X1井水平段温度变化趋势图

图9 X1井水平段微差井温条状图

吸汽相对差层段:1 530~1 575 m井段温度相对偏低,平均温度约为291.5 ℃,吸汽层段温度1 530~1 550 m>1 550~1 560 m>1 560~1 575 m。

吸汽相对好层段:1 587~1 705 m井段温度平稳偏高,平均温度约为293 ℃,吸汽层段温度1 587~1 652 m>1 661~1 690 m>1 652~1 661 m>1 690~1 705 m。

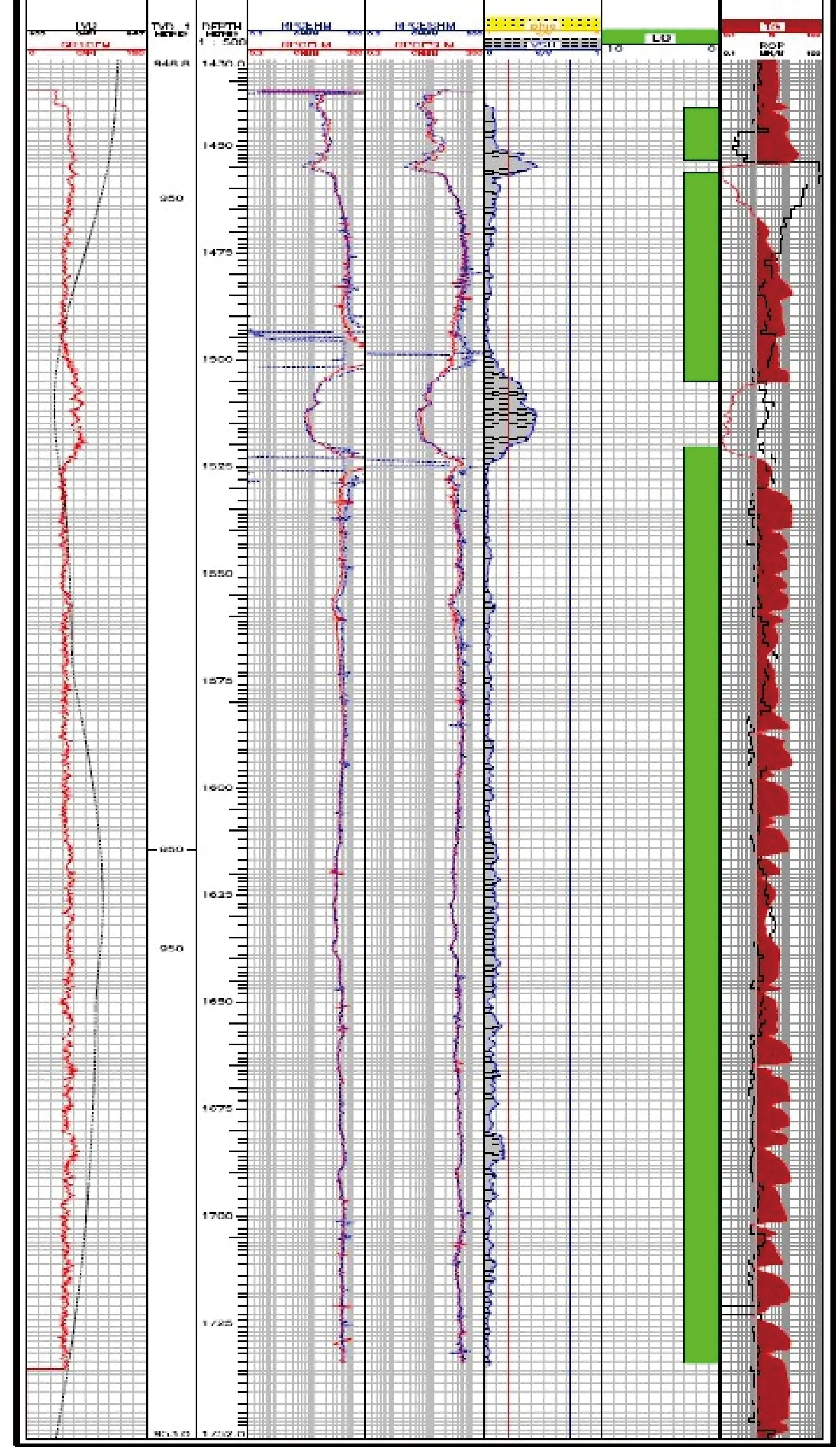

图10为X1井测井地质解释图。对比图8和图10可知,水平段光纤测温相对偏低(286~288 ℃)的井段为泥岩层段(1 453.4~1 456.2 m、1 505.0~1 520.3 m)。由于泥岩较砂岩吸热性差,导致该处注汽期间温度偏低,同时也验证了光纤连续管测试数据的准确性。

图10 X1井测井地质解释图

(3)水平段均匀注汽管柱优化。根据测试数据分析结果,通过水平段均衡注汽设计软件对该井水平段注汽管柱进行优化,调整均衡配注阀的位置及密度,改善水平段的吸汽情况,抑制汽窜情况,提高X1井蒸汽驱注汽效果。优化后的均衡配注阀分布与首次注汽管柱均衡配注阀分布情况如表1所示。

表1 优化后的均衡配注阀分布与均衡配注阀首次设计对比

4 结论与建议

(1)通过耐高温光纤连续管测试,可实时、准确测取全井筒的温度、压力及振动数据,从而了解注汽井或者生产井的水平段吸汽(吸水)、产出状况,为注采效果评价、注采方案优化及工艺措施提供指导和依据。

(2)通过采用耐高温光纤连续管、光纤连续管密封装置以及向管柱内注入氮气阻隔高温流体上返至井口的组合测试方案,实现了注汽井高温下的光纤连续测试,获取了全井筒的温度数据。同时光纤连续管顺利回收,达到了测试目的,为注汽井开展光纤连续管测试积累了宝贵经验。

(3)此次水平段温度测试结果表明,该井水平段温度及吸汽情况存在差异,整体趋势下半段优于上半段。建议对水平段均匀注汽管柱进行优化,调整不同层段均衡配注阀的位置及密度,以改善注汽效果;后续可对水平段下半段进行堵调,抑制汽窜、水窜情况,进一步改善注汽效果。

(4)相对于传统测井工艺,耐高温光纤连续管测试具有耐高温高压、可实时连续测取数据、作业灵活高效、井下测试系统可回收等显著的特点,具有较好的应用前景,建议继续在海上稠油热采井推广应用。