旋转导向工具环空掉块运移规律数值模拟*

2022-02-13高佳佳段慕白

郭 亮 肖 杰 尹 虎 高佳佳 段慕白 魏 强

(1.西南石油大学机电工程学院 2.石油天然气装备技术四川省科技资源共享服务平台 3.西南石油大学石油与天然气工程学院 4.中国石油川庆钻探钻采工程技术研究院)

0 引 言

我国页岩气资源量巨大,页岩气在国家能源安全战略中的重要性不断提高,四川盆地页岩气因存储量巨大而具有很高的开发价值[1]。为了提高开发效率,目前页岩气开发常采用水平井。为提高水平井钻井的机械钻速,增加水平段长度,缩短钻井周期,常使用旋转导向工具[2]。但是页岩气水平井钻井使用旋转导向工具后,井壁掉块卡钻事故时有发生,严重影响钻井效率,造成大量损失[3]。掉块卡钻是由于井眼不清洁,钻井液循环未能及时将掉块携带出井口[4]。为预防掉块卡钻事故,须研究掉块在旋转导向钻井工具环空的运移规律。由于试验难度大,不仅耗费大量的人力、物力和财力且无法获取井壁掉块的微观信息,因而能够摆脱试验方法诸多限制的数值模拟方法受到关注。随着计算机技术的迅速发展,数值模拟和建模开始发挥重要作用,计算流体力学(CFD)和离散单元法(DEM)耦合计算在石油各个领域得到了广泛应用。S.AKHSHIK等[5]利用CFD-DEM方法模拟钻杆旋转对岩屑床高度增加的影响,得到了钻杆转速和钻井液进口速度与岩屑体积分数的关系。SUN B.J.等[6]使用CFD-DEM研究了环空流体速度、井斜角、岩屑质量流和钻柱转速对环空岩屑浓度的影响,提出了临界沉积速度的关联式。邵兵等[7]利用CFD-DEM耦合模型对双循环钻井技术进行了再现,展示了辅助循环的作用机理,并依据仿真结果对辅助循环喷嘴进行了优化。

但是上述研究的对象是岩屑,目前,少有将井壁掉块作为仿真对象的研究,且多将岩屑简化为小粒径的球体,但井壁掉块相比岩屑有着更大体积和不规则形状,不能简单考虑为球体。为此,笔者结合现场井壁掉块形状和大小,利用球面填充法[8]建立掉块模型,以长宁-昭通、威远、自贡区域的数据作为基础,借助计算流体力学软件Fluent和离散单元法软件EDEM,研究了掉块运移的影响因素。所得结论对预防旋转导向工具井壁掉块卡钻和钻井液安全循环时间制定具有一定的理论指导作用。

1 数值模拟

1.1 CFD-DEM耦合方法

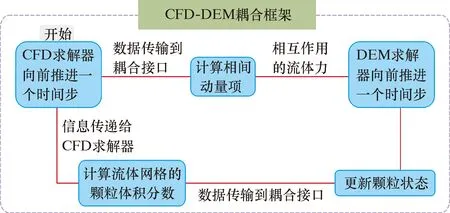

CFD-DEM建模和仿真可用于处理许多工程学科的多相流问题[9]。CFD-DEM耦合基于欧拉-拉格朗日参考系,即流体运动由欧拉系统框架下的连续方法描述,固体颗粒由拉格朗日方法追踪[10];利用CFD软件求解流场,通过DEM软件计算来研究颗粒系统的运动和受力情况。2个软件基于各自的模型,通过耦合接口进行质量、动量和能量的传递。耦合计算求解过程[11]如图1所示。

图1 CFD-DEM耦合计算流程

1.2 颗粒控制方程

固相颗粒被看作离散相,颗粒运动包括旋转和平移且都遵循牛顿第二运动定律[12]。在运动过程中,颗粒-颗粒、颗粒-壁面均可能发生碰撞,颗粒与流体之间相互作用,通过流体交换动量和能量。颗粒控制方程为[13]:

(1)

(2)

式中:mi为颗粒质量,kg;Ii为颗粒转动惯量,kg·m2;up为颗粒移动速度,m/s;wi为颗粒角速度,rad/s;Fi、fp-f,i分别表示颗粒重力、颗粒-流体相间作用力,N;fc,ij和fd,ij分别颗粒-颗粒或者颗粒-壁面之间的弹性和黏性接触阻尼力,N;Tt,ij、Tr,ij分别表示切向力矩和滚动摩擦力矩,N·m;ki、kw分别代表颗粒-颗粒接触和颗粒-壁面接触次数,无量纲。

1.3 流体控制方程

流体被视为连续相,在CFD-DEM耦合中,不可压缩等温流场Navier-Stokes控制方程为[14]:

(3)

-∇·(εfp)+∇·(εfτ)+ρfεfg+Ff,p

(4)

式中:εf为流体体积分数,无量纲;uf为流体速度,m/s;ρf为流体密度,kg/m3;p为流体压力,Pa;τ为流体黏性应力张量,Pa;g为重力加速度,m/s2;Ff,p表示颗粒和流体之间的相间动量传递力,其包含重力、曳力、升力、压力梯度、虚拟质量和贝特斯力,N/m3。

式(3)和式(4)中涉及到流体的体积,目前颗粒不解析方法[15-16]已有中心点法(PCM)、颗粒体积分割法(DPVM)和核统计法(SKM)等[17],本文分析对象为大尺寸颗粒,中心点法不适合用于计算流体体积,所以本文采用颗粒体积分割法的蒙特卡洛方法(Monte Carlo method)[18],在颗粒内部随机生成多个点,每个点代表的体积为Vp/N,则颗粒在网格单元中的体积φ的表达式如下:

(5)

式中:ncell是网格单元内所有样本点的数量,无量纲;Vp是颗粒的体积,m3;N是颗粒样本点的总数。

1.4 颗粒-流体相互作用

颗粒和流体之间的相间动量传递力主要包括重力、曳力、升力、压力梯度、虚拟质量力和贝特斯力等,掉块在水平井旋转导向工具环空中主要受到重力、曳力和升力,其中对掉块运动影响最大的是曳力[19]。目前提出了多种曳力模型,主要分为2种:第1种通常由单个粒子周围的曳力和相关函数构成,考虑局部孔隙率和颗粒雷诺数等[20-21];第2种是用一个方程表达[22-24]。考虑到临近颗粒的存在,本文采用曳力模型[25]中曳力Ff,p的一般表达式,即:

Ff,p=F(f,p)0f(εf)=

(6)

其中:

(7)

(8)

(9)

(10)

式中:F(f,p)0为颗粒与流体间初始传递曳力,N;f(εf)为系统中存在其他颗粒的校正函数;CD为单个颗粒的流体-颗粒曳力系数;deq为颗粒的直径,m;λ为校正系数;Re为颗粒的雷诺数;μf为流体黏度。

2 模拟设置

2.1 静态推靠式旋转导向工具工作原理

静态推靠式旋转导向(SRS)钻井工具的结构和工作原理[26-27]如图2所示。其利用液压控制3个导向翼肋伸出或缩回,翼肋支撑在井壁后,翼肋3个方向的推靠力合力会产生侧向力,侧向力施加在钻头钻进方向,完成导向钻进工作。

图2 静态推靠式旋转导向钻井工具结构和工作原理

2.2 模型建立及网格划分

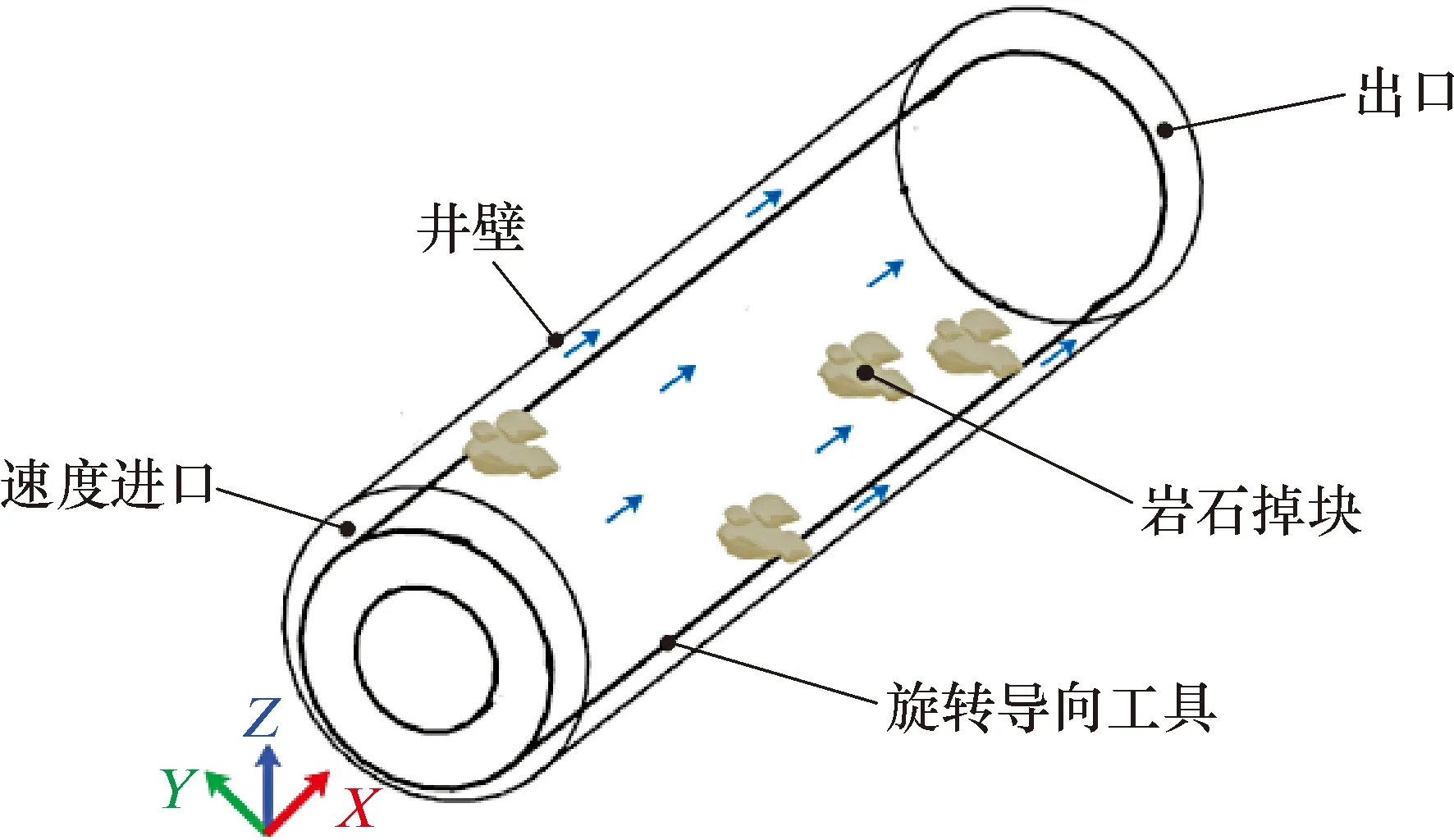

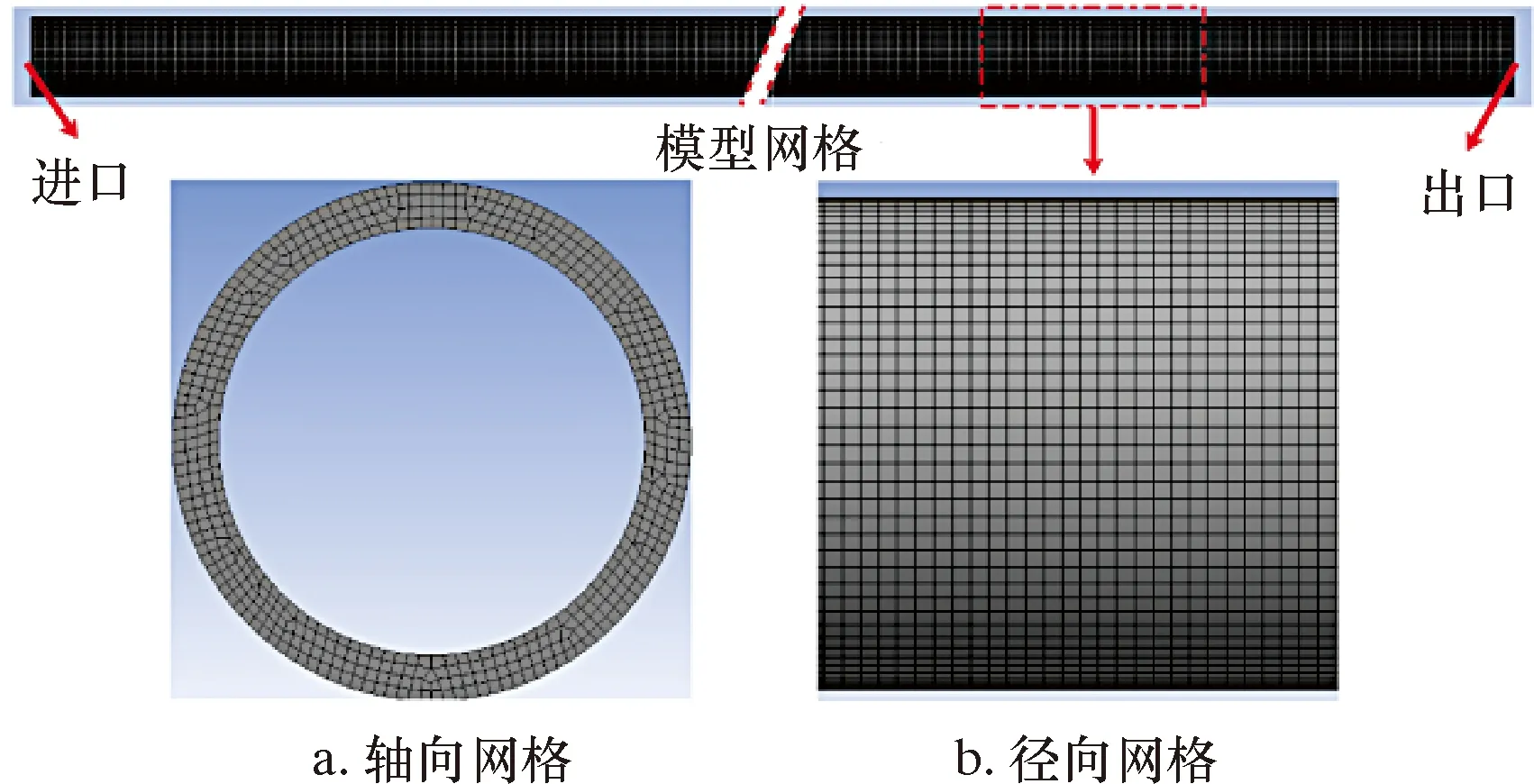

仿真模型钻具组合参数:ø215.9 mm钻头+ø177.8 mm×17.0 m旋转导向工具。由于导向翼肋长度较短,考虑掉块在非旋转滑套中的运移,建立静态推靠式旋转导向工具井眼环空模型,如图3所示。在CAD软件中建立环空模型,环空模型外径215.9 mm,内径177.8 mm。为减少模型网格数量并缩短计算时间,模型长度设为5 000 mm。利用Fluent软件对模型进行网格划分,网格模型如图4所示。

图3 旋转导向工具环空模型

图4 旋转导向工具环空网格模型

根据自201H2-4井和威202H63-1井的数据,了解到掉块的形状主要为片状(厚度5~10 mm,直径50~70 mm)和块状(直径为20~60 mm球形)。为此,利用EDEM软件在旋转导向工具环空中设置2种形状的掉块。笔者基于等效体积的原则,通过球面填充法,即以组合多个小球体颗粒的方式建立片状掉块(57 mm×44 mm×8 mm)和块状掉块(40 mm×20 mm×20 mm)。现场掉块和模拟掉块如图5所示。

图5 川南地区掉块实物及模型

2.3 边界条件设置

流体携带掉块以一定速度沿垂直于入口方向进入环空,将模型左端设为速度进口(velocity inlet),进口流速根据排量设置,右端设为出口(outflow);井壁和旋转导向工具按无滑移固定壁面条件设置,重力沿Z轴负方向。

2.4 仿真参数

为了使模拟环境更加接近真实工况,本文以长宁-昭通、威远、自贡区域的数据作为基础,采用控制变量法来分析不同参数对掉块在静态推靠式旋转导向工具环空中运移的影响。针对ø215.9 mm(8in)井眼,仿真参数设置如下:①流体参数,包括钻井液密度1.5~2.3 g/cm3,钻井液黏度20~60 mPa·s,钻井液排量25~40 L/s;②掉块参数,包括掉块密度2.5 g/cm3,泊松比0.25,剪切模量10 GPa,恢复系数0.5,静摩擦因数0.5,动摩擦因数0.15;③旋转导向工具参数,包括直径177.8 mm,长度17 m,密度7.85 g/cm3,泊松比0.31,剪切模量80 GPa,铅垂方向偏心距0~16 mm。

3 结果与分析

3.1 掉块运动状态

页岩性脆,层理和裂缝较为发育,当井眼轨迹设计不合理、钻井液选型和调整不当时,钻井液和岩屑冲蚀等都会增加掉块,产生风险,掉块产生过程如图6所示。图7为4个块状掉块和4个片状掉块在旋转导向工具环空的运动状态示意图。由于掉块形状、大小和位置等多种因素,掉块在井眼环空中主要有遇卡、遇阻和可活动3种运动状态。从图7可以看出,掉块会与井壁和旋转导向工具表面发生接触碰撞,导致运动速度出现波动,随后速度逐渐趋于稳定。由于片状掉块厚度小于环空间隙,在钻井液作用下能维持较高的速度;块状掉块径向尺寸大,运动过程中会出现速度骤降为0(拐点位置)和遇阻的现象,掉块运移遇阻会增加卡钻的风险。本文通过记录掉块的运移速度来分析掉块的运动状态,以及其在旋转导向工具环空中的滞留时间,并将遇阻块状掉块作为接下来的主要研究对象。

图6 井壁掉块的产生过程

图7 掉块在旋转导向工具环空中运动状态示意图

3.2 钻井液排量的影响

结合现场施工排量大小,本文设置了25、30、35及40 L/s 4组不同排量,用于研究钻井液排量对掉块在旋转导向工具环空运移的影响。旋转导向工具偏心距为0,钻井液黏度为20 mPa·s,钻井液密度为1.5 g/cm3。数值模拟得到了仿真时间2 s时掉块在不同排量下的运移位置变化规律,如图8所示。

图8 仿真时间2 s掉块在不同排量下运移位置

从图8可以看出,钻井液排量对掉块运移距离影响十分显著,随着钻井液排量的提高,掉块运移距离增加,说明钻井液排量提高有利于掉块运移。在相同时间、同排量下,可活动掉块比遇阻掉块的运移距离更远,故在现场施工条件下可活动掉块能及时被钻井液携带出井眼;在钻井液排量介于25~30 L/s时,遇阻掉块运移距离较短,增加了掉块卡钻风险;当钻井液排量提升到35 L/s以上时可显著提升遇阻掉块的运移效率,降低钻井作业风险。

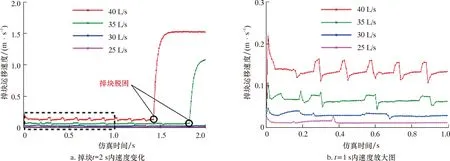

图9为不同排量下掉块运移速度随时间的变化曲线。由图9可以看出:当钻井液排量在30 L/s以下时,遇阻掉块的运移速度介于0.02~0.05 m/s,旋转导向工具长度为17 m,则可以推算出掉块在旋转导向环空的滞留时间为340~850 s(5.67~14.17 min);当钻井液排量增加到30 L/s及以上时,钻井液流速增大,且为掉块运移提供了更大的拖曳力,遇阻掉块缓慢移动后开始加速移动,摆脱遇阻状态。因此,在易产生掉块的地层应增大钻井液排量,延长钻井液循环时间,确保掉块能够及时排出井口。

图9 不同钻井液排量对掉块运移速度的影响曲线

3.3 钻井液密度的影响

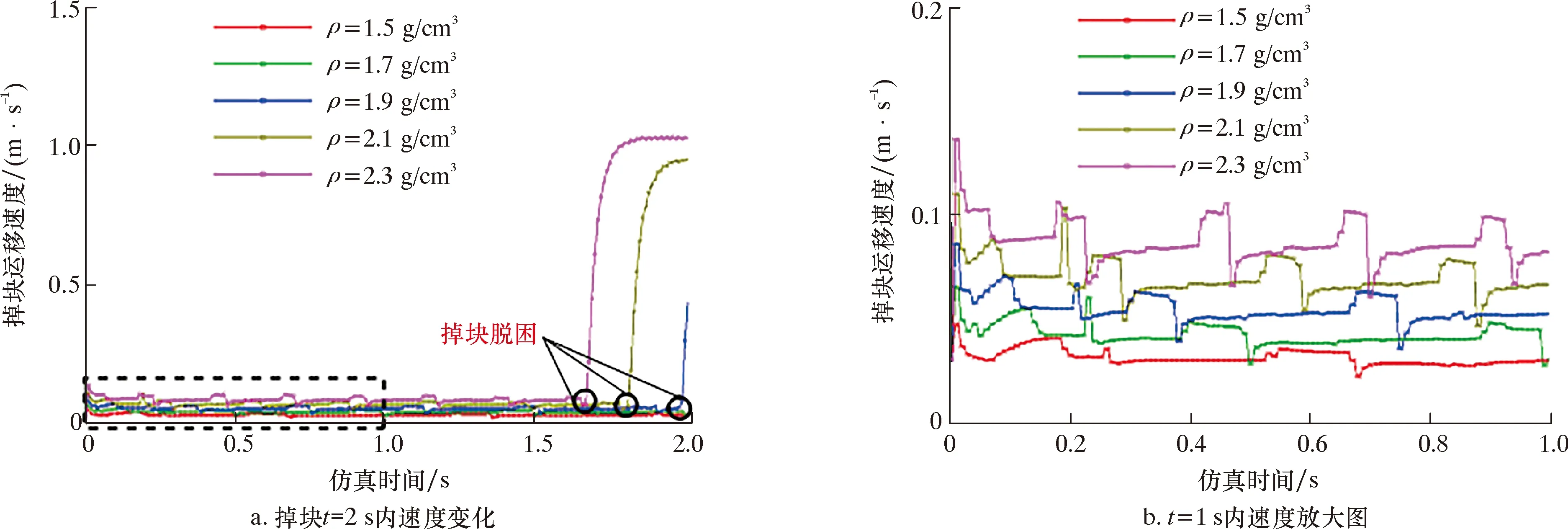

设置钻井液排量为30 L/s,黏度为20 mPa·s,导向工具偏心距为0,数值模拟得到在钻井液密度ρ=1.5、1.7、1.9、2.1及2.3 g/cm3时遇阻掉块的运移速度,如图10所示。

由图10可见:随着钻井液密度提高,遇阻掉块的运移速度逐渐增加,说明钻井液密度提高有利于遇阻掉块在旋转导向工具环空中运移;钻井液密度为1.5和1.7 g/cm3时,遇阻掉块运移速度处于0.02 m/s左右,运移速度较慢;当密度提高至1.9 g/cm3以上时,液固两相作用力使遇阻掉块摆脱遇阻状态开始加速运动。因此,在不影响井壁稳定性的情况下,将钻井液密度维持在1.9 g/cm3以上有助于掉块运移,能够有效预防掉块卡钻事故的发生。

图10 不同钻井液密度对遇阻块状掉块运移速度的影响曲线

3.4 钻井液黏度的影响

设置钻井液排量为30 L/s,密度为1.5 g/cm3,导向工具偏心距为0,环空中钻井液黏度η=20、30、40、50及60 mPa·s。分析了掉块在不同钻井液黏度下的运移情况,得到了掉块的运移速度变化规律,如图11所示。

从图11可以看出,在研究黏度值范围内,钻井液黏度对遇阻掉块的运移速度没有大的影响,遇阻掉块不会因为钻井液黏度增加而摆脱遇阻状态。当钻井液黏度从20 mPa·s提高至60 mPa·s时,可活动掉块的稳定速度从1.72 m/s增加到1.87 m/s,增长了0.15 m/s,增幅为8.7%,增长幅度较小。综合分析可得,钻井液黏度对环空中可活动掉块运移有一定的促进作用,但不会影响已经遇阻的掉块,因此钻井作业中不建议通过提高钻井液黏度的方法处理掉块卡钻事故。

图11 不同钻井液黏度对掉块运移速度的影响曲线

3.5 旋转导向工具铅垂偏心的影响

在水平井中,由于重力作用,旋转导向工具在井眼环空中容易出现下沉趋势,导致轴心不重合,偏心距的变化对环空中各物理量都有十分重要的影响,本文主要考虑旋转导向工具在铅垂方向的偏心。在环空上方(初始位置)生成4个块状掉块,通过分别设置旋转导向工具铅垂偏心距e=0、4、8及12 mm,分析偏心距对环空块状掉块的影响。图12为不同偏心距下环空钻井液流速云图。从图12可看出,偏心会影响井眼环空流场,铅垂偏心使环空底部空间有限,钻井液在环空底部的流速减小。偏心距为12 mm时,钻井液最大流速vmax=2.828 m/s,出现在环空上方,相比不偏心时的最大流速2.729 m/s增加了0.099 m/s。

图12 不同偏心距下环空截面流速云图

图13为不同偏心距下掉块位置分布图,其中红色线框表示掉块遇阻,其余掉块处于可活动状态。从图13可知:偏心距的增加使掉块遇阻在轴向位置后移,在纵向位置下移;偏心距为4 mm时,环空上方掉块(绿色线框)运移距离最远,表明若掉块处于偏心环空上方将有利于掉块的运移;随着偏心距增大,遇阻掉块数目从2个增加到4个,原本可活动的掉块遇阻。通过分析原因如下:①偏心使旋转导向工具与井壁在下方的间隙减小,掉块与井壁和旋转导向工具接触,其所受摩擦力增大;②偏心使环空底部流速减小,掉块沉降在底部后难以被钻井液携带出去,遇卡风险增大。因此,虽然旋转导向工具铅垂偏心使环空上方掉块的运移速度加快,但易导致环空底部掉块遇卡。

图13 不同偏心距对块状掉块运移状态的影响

4 结论及建议

(1)钻井液排量的增加使其流速增大,在现场施工排量条件下,遇阻掉块运移离开旋转导向环空时间为5~15 min,当钻井液排量大于35 L/s时可显著提高掉块的运移速度。

(2)增加钻井液密度有利于掉块运移,并会使掉块摆脱遇阻,为有效预防卡钻,建议将钻井液密度维持在1.9 g/cm3以上。

(3)在本文设定的钻井液黏度范围(20~60 mPa·s)内,钻井液黏度对环空中可活动掉块的运移有一定促进作用,但不会影响已经遇阻和遇卡的掉块。

(4)旋转导向工具铅垂方向偏心距的增加会使环空上方流体流速增大,底部空间流速减小,同时环空下方变窄,掉块在重力的作用下沉降,使掉块难以被钻井液携带出去,从而更容易发生掉块卡钻事故。