海上稠油油田采出液脱水处理技术研究

2022-02-13童理

童 理

(中海油能源发展股份有限公司,天津 300000)

近年来,海上稠油油田的勘探与开发受到越来越多的关注,稠油中通常含有较多的胶质和沥青质,使其具有密度大、黏度高、流动性差以及易形成稳定的油水乳状液等特点,这给稠油油藏的高效开发以及后续油水分离带来了更大的难度。另外,海上平台空间通常较小,稠油采出液的脱水处理不能完全参照陆上稠油油田的处理方案[1-3],因此,需要针对海上稠油油田采出液研究更加高效的脱水处理技术。

目前,陆上稠油油田采出液的脱水处理通常采用掺稀油降黏及大罐沉降等方式[4-6],但这些处理方式不适用于海上稠油油田。因此,近年来国内外众多学者开发了适用于海上稠油油田采出液的静电聚结脱水处理技术[7-10],该方法主要采用绝缘电极在脱水罐中施加一定的电场,将原油乳状液置于高压电场中,利用电场的作用使原油乳状液迅速破坏,并且在电场力的作用下使分散的微小水颗粒不断碰撞聚集变大,最后与原油完全分离,完成油水分离过程。作者以海上某稠油油田为研究对象,使用稠油和模拟采出水配制稠油乳状液,即模拟采出液,室内开展模拟采出液的静电聚结脱水处理,以期为海上稠油油田采出液的高效脱水处理提供一定的技术支持和借鉴。

1 实验

1.1 材料、试剂与仪器

实验用稠油取自海上某稠油油田平台,密度0.996 g·cm-3(20 ℃)、0.982 g·cm-3(50 ℃),运动黏度(50 ℃)2 765 mm2·s-1,凝点19 ℃,相对分子量372,蜡含量1.95%,胶质含量41.62%,沥青质含量2.15%。稠油的黏温曲线见图1。

图1 实验用稠油的黏温曲线Fig.1 Viscosity-temperature curve of experimental heavy oil

实验用水为海上某稠油油田平台模拟采出水(按照现场采出液离子组分配制而成)。

破乳剂为SP101、SP102和SP103(有效质量分数均大于98%)。

静电聚结脱水实验装置(包括电脱水器、绝缘电极以及万能击穿装置等);HH-6型恒温水浴锅;DRY-2型电子分析天平;FM-200型无机调速乳化试验机;Brookfield布氏黏度计。

1.2 方法

1.2.1 稠油乳状液的制备

将稠油与模拟采出水按一定的比例混合,置于烧杯中,将其放置在恒温水浴锅中,调节温度至90 ℃,预热30 min后使用乳化试验机搅拌混合液,搅拌速度为5 000 r·min-1,搅拌时间为5 min,即得不同含水率的稠油乳状液。

1.2.2 静电聚结脱水实验

将稠油乳状液装入不锈钢脱水罐中,装入绝缘电极,设置处理温度,预热10 min,待稠油乳状液温度达到设定温度时,开始施加一定的处理电压进行脱水实验,达到设定的处理时间后,停止加电,测量脱水罐下部排出的水量体积,并计算剩余稠油乳状液的含水率,进而计算脱水率。

2 结果与讨论

2.1 稠油乳状液初始含水率对脱水效果的影响(图2)

处理温度100 ℃、处理时间30 min、处理电压2 000 V图2 稠油乳状液初始含水率对脱水效果的影响Fig.2 Influence of initial water content of heavy oil emulsion on dehydration effect

由图2可以看出,随着稠油乳状液初始含水率的升高,静电聚结脱水率逐渐降低,但其降幅并不大,当稠油乳状液初始含水率为20%时,脱水率可以达到80%以上;而当稠油乳状液初始含水率升至60%时,脱水率仍可达到75%以上。表明静电聚结脱水技术对海上稠油乳状液的脱水效果较好。

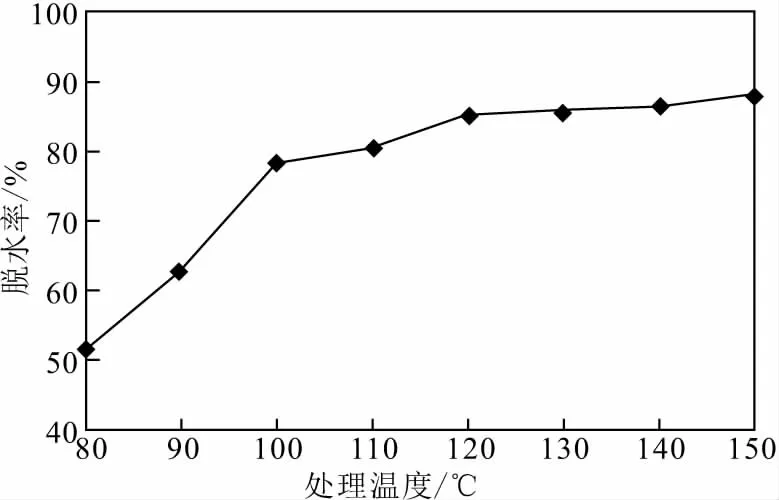

2.2 处理温度对脱水效果的影响(图3)

稠油乳状液初始含水率40%、处理时间30 min、处理电压2 000 V图3 处理温度对脱水效果的影响Fig.3 Influence of treatment temperature on dehydration effect

由图3可以看出,随着处理温度的升高,静电聚结脱水率逐渐升高,当处理温度为120 ℃时,脱水率达到85%以上。这是由于,随着处理温度的升高,稠油乳状液的黏度逐渐降低,可以促使分子之间的热运动加剧,增加水分子之间碰撞聚结的机会;另外,升高处理温度还能使油水密度差增大,从而加快了水相的沉降速度,提高了脱水效果。

2.3 处理时间对脱水效果的影响(图4)

稠油乳状液初始含水率40%、处理温度120 ℃、处理电压2 000 V图4 处理时间对脱水效果的影响Fig.4 Influence of treatment time on dehydration effect

由图4可以看出,随着处理时间的延长,静电聚结脱水率逐渐升高,当处理时间达到50 min时,脱水率达到90%以上。与常规的稠油采出液脱水处理技术相比较,静电聚结脱水处理技术可以大大缩短处理时间,提高处理效率。

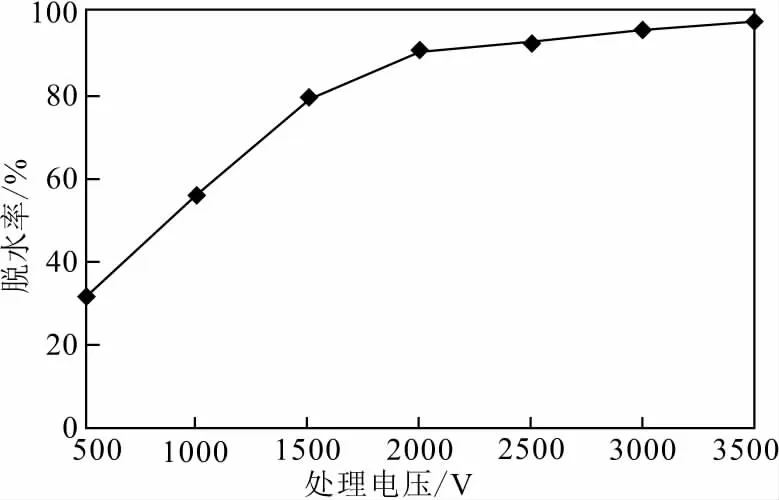

2.4 处理电压对脱水效果的影响(图5)

稠油乳状液初始含水率40%、处理温度120 ℃、处理时间50 min图5 处理电压对脱水效果的影响Fig.5 Influence of treatment voltage on dehydration effect

由图5可以看出,随着处理电压的增大,静电聚结脱水率逐渐升高,当处理电压达到3 000 V时,脱水率达到95%以上。表明在绝缘电极的耐压范围内,可以适当提高处理电压,以提高静电聚结脱水率。

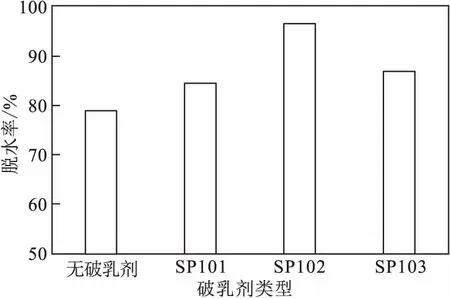

2.5 破乳剂类型对脱水效果的影响(图6)

由图6可以看出,与未加破乳剂相比,加入不同类型的破乳剂后,静电聚结脱水率均有所提升,其中破乳剂SP102的脱水效果最好,当加入500 mg·L-1SP102时,脱水率可达到99%以上,说明破乳剂的加入能够有效提高海上稠油油田采出液的脱水处理效果。

稠油乳状液初始含水率40%、处理温度120 ℃、处理时间50 min、处理电压3 000 V、破乳剂加量500 mg·L-1图6 破乳剂类型对脱水效果的影响Fig.6 Influence of demulsifier type on dehydration effect

综上可知,当稠油乳状液初始含水率为40%时,目标稠油油田采出液使用静电聚结脱水处理的最佳工艺条件为:处理温度120 ℃、处理时间50 min、处理电压3 000 V、加入500 mg·L-1的破乳剂SP102,在此处理条件下,稠油乳状液的脱水率达到99%以上,脱水处理效果较好。

3 结论

(1)稠油乳状液初始含水率对静电聚结脱水率有一定的影响,初始含水率越高,在相同的实验条件下,静电聚结脱水率相对越低;当稠油乳状液初始含水率为60%时,在一定的处理条件下静电聚结脱水率仍可以达到75%以上,说明静电聚结处理技术对海上稠油油田采出液具有良好的脱水效果。

(2)当稠油乳状液初始含水率为40%时,加入500 mg·L-1的破乳剂SP102,调整处理温度为120 ℃、处理时间为50 min、处理电压为3 000 V,可使脱水率达到99%以上,达到了良好的脱水处理效果。静电聚结脱水处理技术能够有效提高海上稠油油田采出液的处理效率。