注塑机螺杆表面麻坑产生原因

2022-02-12朱文凯安鹏达

朱文凯, 安鹏达, 王 涛

(中天钢铁集团有限公司, 常州 213011)

由于注塑机螺杆在高温、腐蚀、磨损等恶劣环境下工作,因此螺杆的材料必须耐高温、耐腐蚀、耐磨损[1-2]。38CrMoAlA钢是高级氮化钢,强化渗氮后其表面硬度可达950~1 050 HV,并且渗氮处理后38CrMoAlA钢的热变形很小,故该钢常用来制造超长尺寸的螺杆。

某公司用38CrMoAlA钢生产注塑机螺杆,加工工艺为:粗车加工→调质处理→铣削加工成形→表面磨抛→表面氮化处理(510~530 ℃)→表面抛光→检验。在对一批螺杆进行表面氮化后抛光时,发现有几支螺杆表面存在麻坑,这严重影响了螺杆的表面质量。笔者采用一系列理化检验方法对螺杆表面麻坑的产生原因进行了分析。

1 理化检验

1.1 宏观观察

注塑机螺杆外径为50 mm,长度约为2 000 mm,螺杆宏观形貌如图1所示。经目视观察,螺杆螺旋齿的齿根、齿顶及齿侧面的表面均存在密集、无规律、肉眼可见的麻坑(见图2),并且在螺杆螺旋齿的齿顶边角部存在基体脱落现象(见图3)。

图1 38CrMoAlA螺杆宏观形貌

图2 38CrMoAlA螺杆表面麻坑缺陷宏观形貌

图3 螺杆齿顶边角部脱落宏观形貌

1.2 化学成分分析

在螺杆上取样,使用QSN750型直读光谱仪进行化学成分分析,结果如表1所示,可知螺杆的化学成分符合GB/T 3077—2015 《合金结构钢》标准对38CrMoAlA钢的要求。

表1 38CrMoALA螺杆的化学成分分析结果 %

1.3 扫描电镜(SEM)分析

在螺杆上取样,置于扫描电镜下观察,螺杆表面麻坑为不规则凹坑(见图4),坑内可见沿晶开裂脱落痕迹(见图5)。

图4 螺杆表面麻坑SEM形貌

图5 坑内沿晶开裂脱落痕迹SEM形貌

1.4 金相检验

沿螺杆中心线剖开,取纵向试样进行金相检验。螺杆螺旋齿的齿根、齿顶及齿侧面的表面均有一层氮化层,层深约为0.57 mm;表面没有发现“白亮层”,因此氮化层仅有扩散层,组织非常粗大;在氮化层内分布着针状、脉状和沿晶界的氮化物,以及沿晶界网状氮化物开裂的裂纹。螺杆表面麻坑呈细小凹坑形貌,在凹坑处及附近未见非金属夹杂物聚集和粗大夹渣,并且凹坑呈现沿晶剥落形态,说明麻坑形成与沿晶裂纹有关(见图6~8)。在螺杆螺旋齿的齿顶边角处同样存在针状、脉状及沿晶氮化物,以及沿晶裂纹(见图9~10)。螺杆表面麻坑及裂纹均位于氮化层内,麻坑处及附近的脉状、沿晶氮化物较严重,这种特征具有普遍性。

图6 螺杆表面氮化层显微组织形貌

图7 氮化层内针状、脉状和沿晶界的氮化物微观形貌

图8 沿晶界网状氮化物开裂以及凹坑微观形貌

图9 螺旋齿齿顶边角处氮化层显微组织形貌

图10 沿脉状及晶界氮化物扩展的裂纹微观形貌

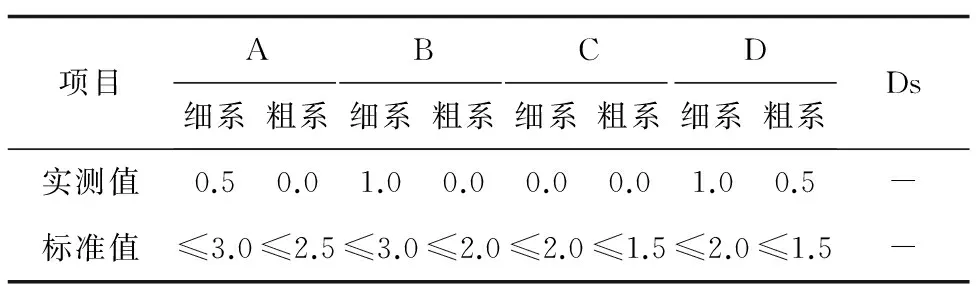

螺杆基体非金属夹杂物检验结果如表2所示,可见非金属夹杂物级别符合GB/T 3077—2015的要求。

表2 螺杆基体非金属夹杂物金相检验结果 级

螺杆表层基体组织均匀,未发现明显偏析现象,仅心部存在轻微的带状组织;螺杆表层基体为粗大贝氏体组织,晶粒度为2~3级,该组织与38CrMoAlA钢的热轧态组织相似(见图11)。

图11 螺杆表层基体的显微组织形貌

取一段材料为38CrMoAlA钢的φ50 mm热轧圆钢,按940 ℃加热,1 h淬油+640 ℃回火4 h的工艺进行调质处理,得到的显微组织为回火索氏体,晶粒度为6~7级(见图12)。

图12 材料为38CrMoAlA钢的φ50 mm圆钢调质处理后的显微组织形貌

热轧态38CrMoAlA圆钢基体为粗大贝氏体组织,晶粒度为2~3级(见图13)。

图13 材料为38CrMoAlA钢的φ50 mm圆钢热轧态显微组织形貌

2 综合分析

螺杆的化学成分及非金属夹杂物均符合GB/T 3077—2015要求,未发现螺杆表层组织有明显偏析现象,表明螺杆材料正常。

螺杆螺旋齿的齿根、齿顶及齿侧面均存在密集、无规律、肉眼可见的麻坑;在螺杆螺旋齿的齿顶边角部有基体脱落现象。经扫描电镜观察,螺杆表面麻坑为不规则凹坑,坑内有沿晶开裂剥落痕迹;螺杆表层麻坑属于表面不规则凹坑缺陷,为非材料原因引起的缺陷,应与表层组织特性有关。

螺杆螺旋齿的齿根、齿顶及齿侧面的表面均有一层氮化层,层深约为0.57 mm;表面没有发现“白亮层”,因此氮化层仅有扩散层,组织非常粗大。在氮化层内分布着针状、脉状和沿晶界的氮化物,以及沿晶界网状氮化物开裂的裂纹。螺杆表面麻坑为不规则凹坑,坑内有沿晶开裂剥落痕迹,说明其形成与沿晶裂纹有关。在螺杆螺旋齿的齿顶边角处同样有针状、脉状及沿晶氮化物,以及沿晶裂纹。螺杆表面麻坑及裂纹均位于氮化层内,麻坑处及附近的脉状、沿晶氮化物较严重。

上述特征表明:螺杆表层麻坑的产生原因是氮化层显微组织不良,氮化层内存在针状、脉状及沿晶界网状氮化物。这种氮化物脆性极大,又沿着晶界呈网状分布,破坏了金属基体的连续性,导致表面层脆性增加。在螺杆氮化处理后抛光时,受抛光压力的作用,在氮化层内晶界网状氮化物处萌生裂纹,使得表面产生剥落现象,导致螺杆表面出现麻坑。在螺杆螺旋齿的齿顶边角处产生基体剥落也是同样的原因。

在表面氮化过程中,螺杆表面形成了一层富氮的氮化硬化层,从而提高了螺杆表面的硬度、耐磨性、疲劳强度等性能。如果表面氮化层组织粗大,并存在针状、脉状及晶界网状氮化物,则会严重降低表面性能。这种表面氮化层组织的形成与38CrMoAlA钢的化学成分、氮化前组织、晶粒度、氮化工艺等有着密切关系[3]。

由于38CrMoAlA钢热轧态组织为粗大贝氏体,晶粒粗大,不适合直接进行氮化处理,因此用38CrMoAlA钢制造的螺杆在氮化处理前需经过调质处理,其正常组织应是均匀的回火索氏体,晶粒度为6~7级[4-5],这与调质处理试验所得到的组织相同,但该螺杆的基体为粗大贝氏体组织,晶粒粗大,非常类似于38CrMoAlA钢的热轧态组织,与调质处理后的正常组织相差很大,说明该螺杆在氮化处理之前存在不良组织,这种组织状态在经过氮化后一般不会发生改变。粗大贝氏体组织使螺杆氮化扩散层的针状、脉状氮化物加剧,特别当晶粒粗大时,晶界减少,晶界上合金氮化物数量就更多,脉状氮化物显得又长又粗,并沿晶界分布,使氮化层脆性增加[6-8]。

3 结论

(1) 螺杆表面麻坑产生原因是氮化层组织不良,氮化层内存在针状、脉状及沿晶界网状氮化物,这种氮化物脆性极大,又沿着晶界呈网状分布,破坏了金属基体的连续性,导致表层脆性增加。

(2) 造成氮化层组织不良的原因与螺杆在氮化处理前存在粗大组织有关。