不同地应力条件下楔形掏槽爆破的岩石损伤演化过程研究

2022-02-12徐业鹏

刘 阳, 徐业鹏, 黄 丹

(河海大学力学与材料学院, 江苏 南京 211100)

0 引言

在矿山工程和隧道开挖中,钻爆法因其地质适应性好、设备投资少、施工效率高而被广泛应用[1]。掏槽爆破技术是钻爆法中的重要组成部分,可为后续爆破提供自由面,影响光面爆破效果。现有的掏槽方式主要包括直孔掏槽和斜孔掏槽: 直孔掏槽由垂直于开挖面的炮眼组成,槽腔形成规整,存在钻进要求高、炮眼数量多、槽腔体积小等缺点[2]; 斜孔掏槽则普遍采用楔形掏槽,其掏槽孔与自由面斜交,能提供较大的槽腔体积,具有炮眼数量少、单位用药量小等优势。现有的工程实例证明,楔形掏槽在岩石巷道、隧道全断面爆破中均有良好的表现,是一种具有推广价值的掏槽爆破方式[3]。

由于隧道岩体受地应力的影响,采用掏槽爆破开挖存在一定困难,影响后续辅助孔的起爆和光面爆破进程,因此,有必要研究掏槽爆破下的岩石损伤演化机制以及地应力对开挖的影响[4]。杨建华等[5]针对深埋圆形隧洞爆破开挖过程,分析了不同掏槽方式对开挖面地应力瞬态卸荷诱发围岩振动的力学特性; 李启月等[6]基于弹性力学理论建立了掏槽区岩体应力状态方程,研究不同地应力下直眼掏槽的爆破过程; 杨润强等[7]分析了不同地应力水平条件下直眼掏槽对岩体应变能释放速率的影响; 谢理想等[8]将Cowper-Symonds硬化模型与拉压损伤模型耦合以后的模型嵌入LS-DYNA,研究深部岩体在掏槽爆破过程中的损伤演化机制。上述学者们分别对不同地应力下的单孔、直眼掏槽爆破过程进行了研究和讨论,但考虑地应力对楔形掏槽破岩的影响研究较少。

本文以高速铁路隧道爆破工程入口段为例,采用非线性有限元方法对楔形掏槽岩石爆破过程进行数值模拟,研究楔形掏槽爆破的岩石损伤演化过程,分析不同地应力对楔形掏槽爆破岩体的影响,以期为光面爆破工程提供必要的理论基础与技术手段。

1 材料本构模型

1.1 RHT模型

(1)

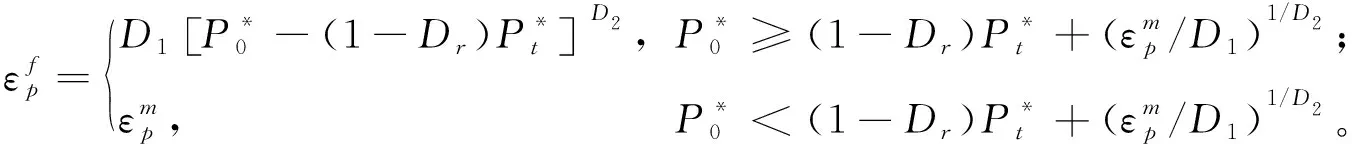

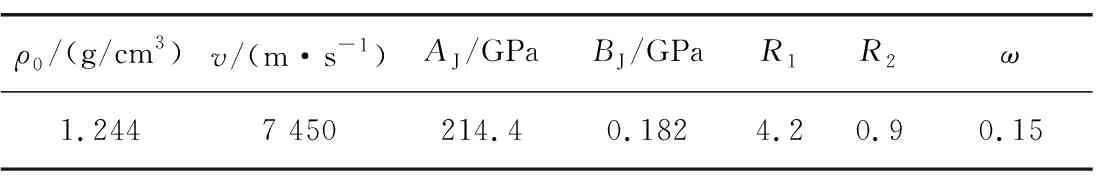

当应力状态达到材料在破坏面上的极限强度时,损伤会在进一步的塑性应变中累积,破坏时的塑性应变表示为:

(2)

损伤变量定义为塑性应变εp的累积:

(3)

RHT模型参数多达38个变量,模型所选具体参数见表1。黄佑鹏[13]基于石灰岩侵彻试验对RHT模型的部分参数进行了敏感性分析,本文参考了黄佑鹏所选用的对模拟结果影响较强的参数; 对模拟结果影响较弱的参数参考了RHT模型原始文献[14]中的取值。

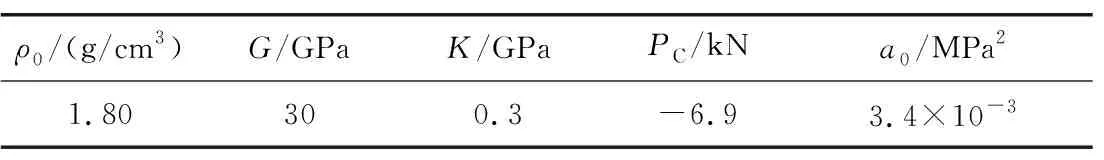

表1 RHT模型参数[13-14]Table 1 RHT model parameters[13-14]

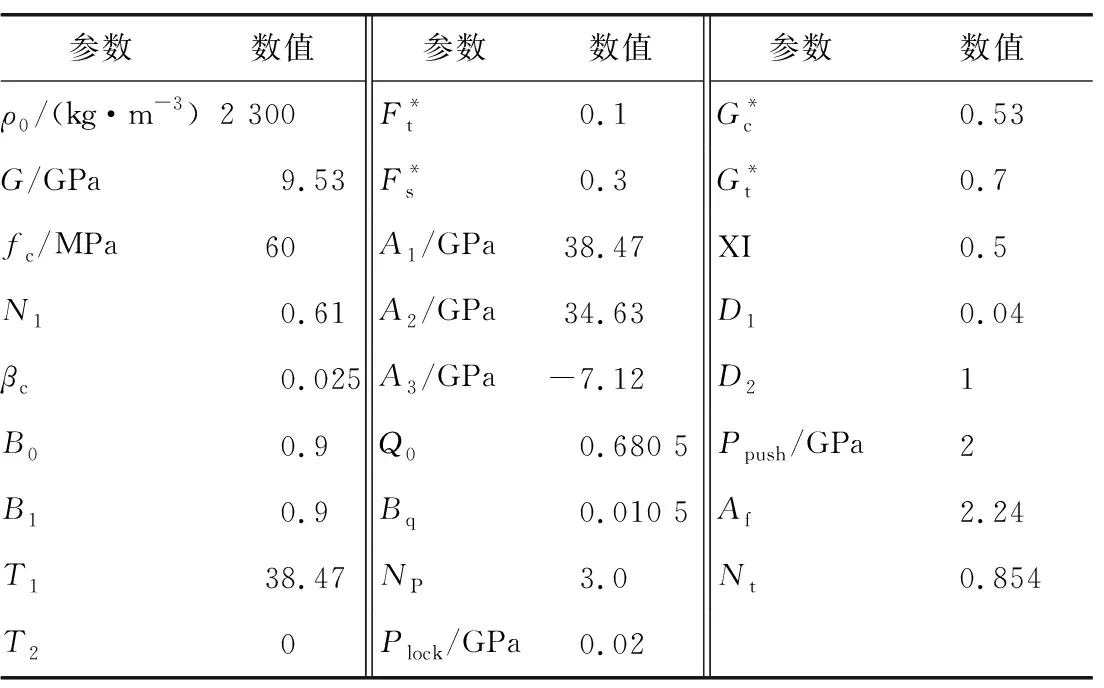

1.2 炸药、空气和炮泥材料模型

炸药为2#岩石乳化炸药(参数见表2),采用LS-DYNA程序中的*MAT_HIGH_EXPLOSIVE_BURN高性能炸药材料模型和JWL状态方程,表达式为:

表2 炸药参数Table 2 Parameters of explosive

PJ=AJ(1-ω/R1V)e-R1v+BJ(1-ω/R2V)e-R2v+

ωE0/V。

(4)

式中:PJ为爆轰压力;V为相对体积;v为爆速;E0为初始比内能;AJ、BJ、R1、R2、ω为JWL材料参数。

空气选取空物质材料模型*MAT_NULL,以*EOS_LINER_POLYNOMIAL表示状态方程:

2.实验过程:16只造模成功动物按数字表法随机分为HBO组和非HBO组,每组8只(16侧鼻腔)。HBO组术后第5天开始HBO治疗,方案升压20 min,稳压40 min,减压30 min,治疗压力0.2 MPa(2.0 ATA),1次/d,共计20次。非HBO组、正常对照组处于常压环境。术后第6周处死动物,取双侧下鼻甲手术区黏膜组织,观察大体形态及病理学改变。

P=C0+C1V+C2V2+C3V3+(C4+C5V+C6V2)E0。

(5)

式中:C0—C6为方程参数,C4=C5=0.4;E0=0.25 MJ/m3;V=1.0; 其余参数为0。

炮泥选取土壤材料模型*MAT_SOIL_AND_FOAM,具体参数见表3。

表3 炮泥参数Table 3 Parameters of stemming

2 基本资料及数值建模

2.1 工程概况

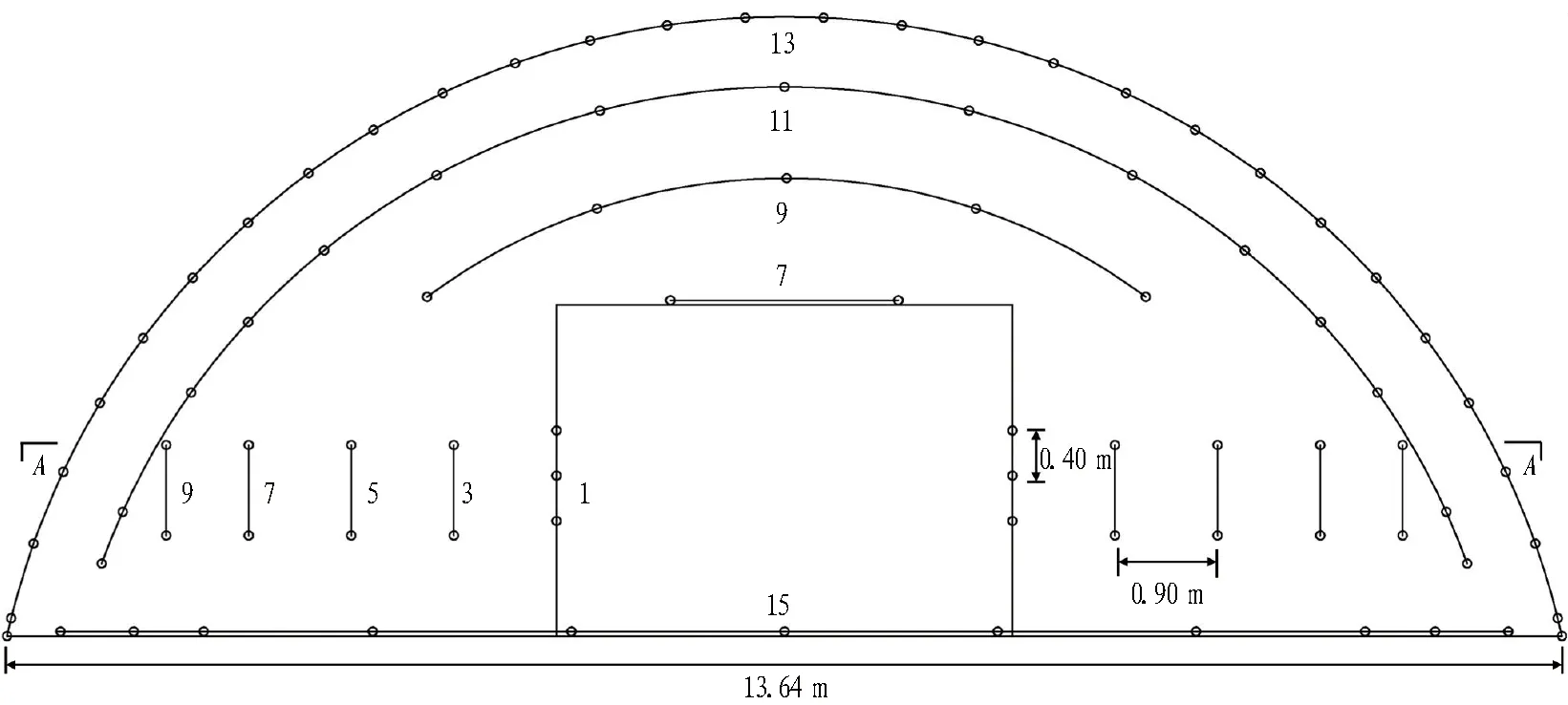

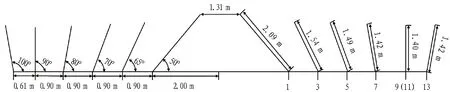

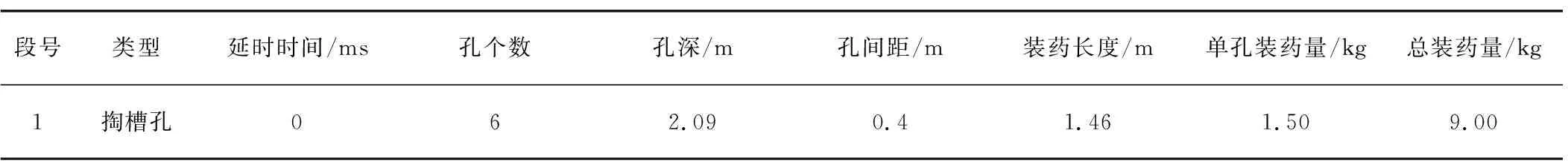

该高速铁路隧道为单孔双线隧道,Ⅴ级围岩采用三台阶法爆破开挖,开挖顺序为上台阶、中台阶、下台阶,上台阶炮孔起爆顺序为掏槽孔、辅助孔、周边孔。考虑到爆破施工中Ⅴ级围岩的稳定性,应控制爆破进尺。根据现场实测数据,掏槽爆破炮孔利用率为85%,掏槽孔孔深为2.09 m,垂直深度为1.60 m,即1次爆破进尺为1.36 m,上台阶炮孔直径均为40 mm,炮孔沿轴线方向连续装药,并设置炮泥堵塞。上台阶炮孔布置及分段延时设置见图1—2,上台阶掏槽爆破参数如表4所示。该工程区域岩性为泥质灰岩,对应岩石坚固系数为8,根据爆破手册及相关规范[15-16]中楔形掏槽的炮孔布置经验,楔形掏槽的掏槽角取值为55°~75°,应选择较小的掏槽角度,炮孔间排距取值为0.4~0.5 m,炮孔直径为36~42 mm。由于钻孔技术及初期支护衬砌的施工问题,掏槽角度为50°,炮孔排距取为0.4 m,满足规范要求。

图1 Ⅴ级围岩上台阶炮孔布置及分段延时设置Fig. 1 Blasting holes arrangement on top heading and segmented delay setting in grade Ⅴ surrounding rock

图2 Ⅴ级围岩上台阶炮孔布置A-A剖面Fig. 2 A-A section of blasting holes arrangement on top heading in grade Ⅴ surrounding rock

表4 Ⅴ级围岩上台阶掏槽爆破参数Table 4 Cutting blasting parameters of top heading in grade Ⅴ surrounding rock

2.2 数值建模

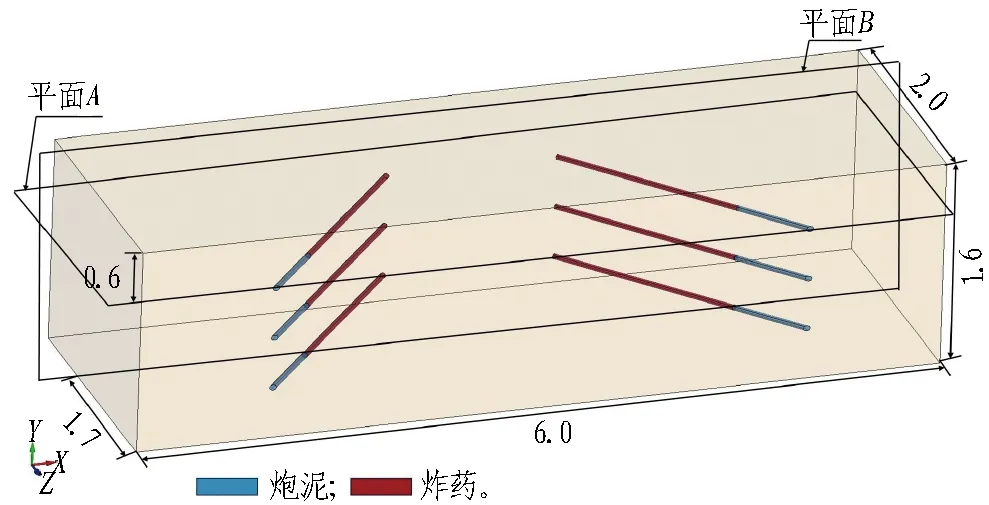

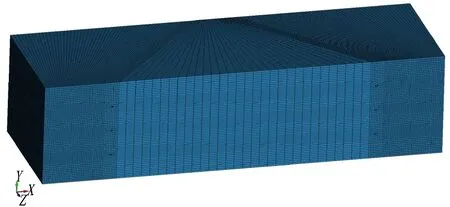

根据工程实例,建立掏槽爆破的三维几何模型,模型的边界几何尺寸为6.0 m×1.6 m×2.0 m(X×Y×Z),装药长度为1.46 m,炮泥堵塞长度为0.59 m,几何模型见图3; 采用流固耦合算法,即岩石为Lagrange算法,空气、炸药和炮泥为ALE算法; 选取8节点的SOLID164单元进行网格划分,单元数为945 648个,节点数为988 568个; 在模型前后界面施加法向约束,其余面设置为无反射边界,炸药起爆方式为反向起爆。有限元模型见图4。

图3 几何模型(单位: m)Fig. 3 Geometry model (unit: m)

图4 有限元模型Fig. 4 Finite element model

3 模拟结果及分析

3.1 数值模型验证

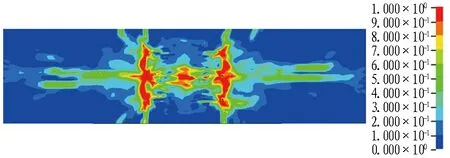

为验证RHT模型参数的合理有效,根据现场隧道爆破的实际测量,确定掏槽爆破炮孔利用率为85%,炮孔深度为1.60 m,即1次爆破进尺为1.36 m[17]。从Y、Z方向对掏槽模型进行切分,截面如图5所示。当进尺为1.49 m时,炸药爆破后,2排炮孔形成贯通破坏面,破坏面内外的岩石发生分离,最终形成的Y方向槽腔如图5(a)所示,Z方向两炮孔之间贯通最大距离如图5 (b)所示,因此,判定数值模拟的爆破开挖进尺为1.49 m。将实测数据与数值模拟结果作对比,绝对误差为0.13 m,相对误差为9%,验证了模型参数的合理性,RHT模型能够准确模拟岩石的损伤破坏。

(a) Y方向切面

(b) Z方向切面图5 不同方向楔形掏槽爆破下的岩石损伤云图Fig. 5 Rock damage nephograms under different directions of wedge cut blasting

3.2 楔形掏槽爆破的岩石损伤演化

图6示出了不同时刻楔形掏槽爆破下的等效应力云图。炸药反向起爆后产生的爆炸荷载与岩体相互作用后,在岩体中产生冲击波,200 μs时爆炸冲击波在短时间内沿炮孔轴向向外扩散,应力峰值为1 688 MPa; 300 μs时爆炸冲击波已传播至炮孔末端,应力峰值为556.8 MPa,炮泥的堵塞作用使得冲击波发生反射; 400 μs时,爆破冲击波衰减为应力波,2排炮孔的爆炸应力波在中间叠加,产生压缩损伤,并向炮孔方向延伸,随着压缩损伤的范围增大,炮孔间发生贯通破坏,逐步形成槽腔; 600 μs时,随着传播时间和距离的增加,应力波强度逐渐衰减。

图6 不同时刻楔形掏槽爆破下的等效应力云图 (单位: MPa)Fig. 6 Effective stress nephograms under wedge cut blasting at different times (unit: MPa)

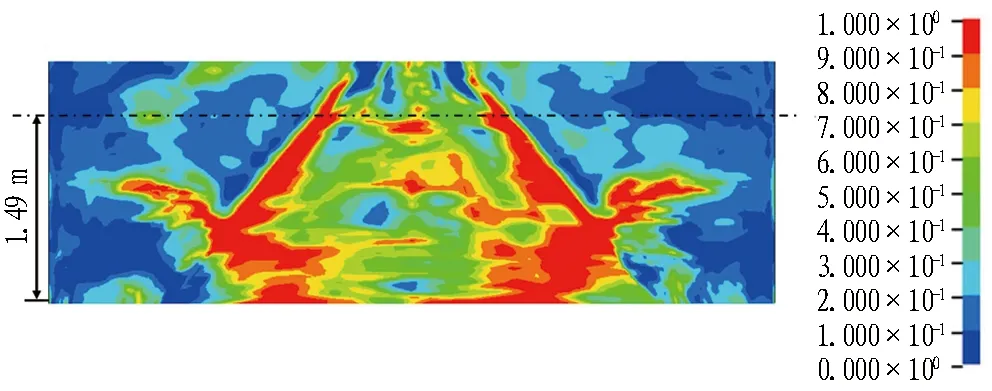

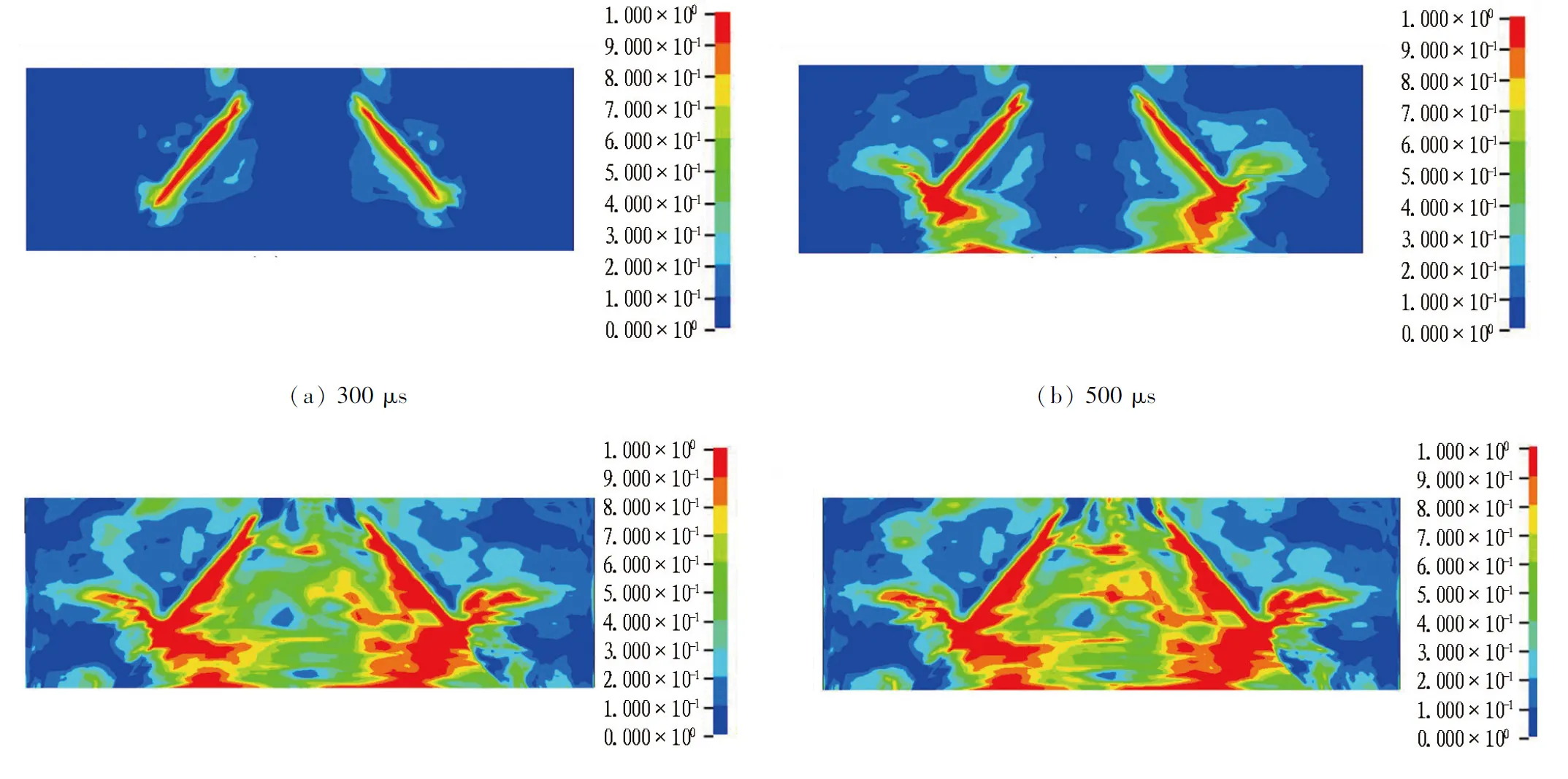

在爆破过程中,用损伤变量D来描述岩石的破碎度。当D=0时,岩石未受损; 当D=1时,岩石完全破坏。不同时刻楔形掏槽爆破下的岩石损伤云图如图7所示。炸药反向起爆后,距离炸药底部最近的岩石先发生损伤,随着爆炸冲击波的传播,岩石的损伤范围继续增大; 500 μs时,由于炮泥堵塞作用和炮孔自由面夹角的存在,爆炸形成了垂直于炮孔的分力,在力的作用下,岩体的损伤范围沿垂直于炮孔的2个方向继续扩张; 1 000 μs时,由于炮孔间爆炸应力波相互作用,楔形炮孔间内部岩体的损伤在压应力的作用和叠加下产生了压损伤,并在2排炮孔底部之间发生贯通破坏,槽腔内岩石与腔外岩石分离,楔形切割的槽腔逐渐形成,在远离炮孔方向,出现少量的裂纹,另外,炮孔间靠近自由面部分岩体也在拉伸波的作用下出现拉伸损伤; 2 000 μs时,2排炮孔之间的贯通距离达到最大,损伤范围不再继续扩张,最终形成有效的爆破槽腔。

图7 不同时刻楔形掏槽爆破下的岩石损伤云图Fig. 7 Rock damage nephograms under wedge cut blasting at different times

4 地应力对楔形掏槽的影响

4.1 工况设置

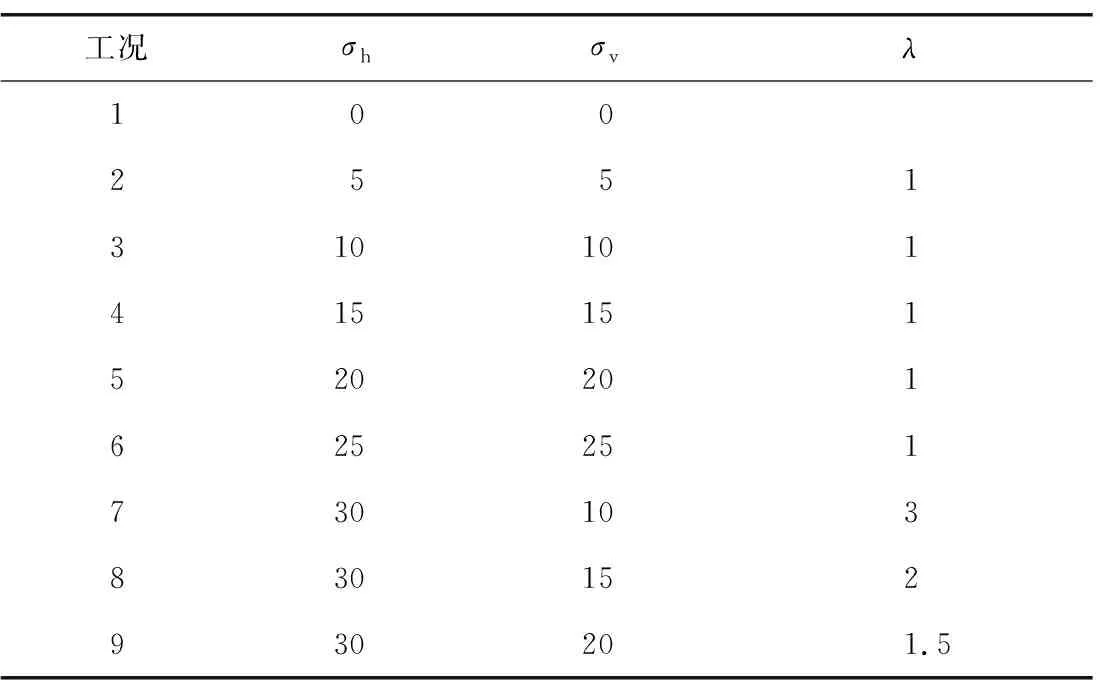

为研究地应力对楔形掏槽爆破岩体的影响,建立如表5所示的9种地应力加载工况。地应力加载方向如图8所示。

表5 不同地应力加载工况Table 5 Different stress loading conditions

图8 地应力加载方向Fig. 8 Direction of insitu stress loading

4.2 模拟结果分析

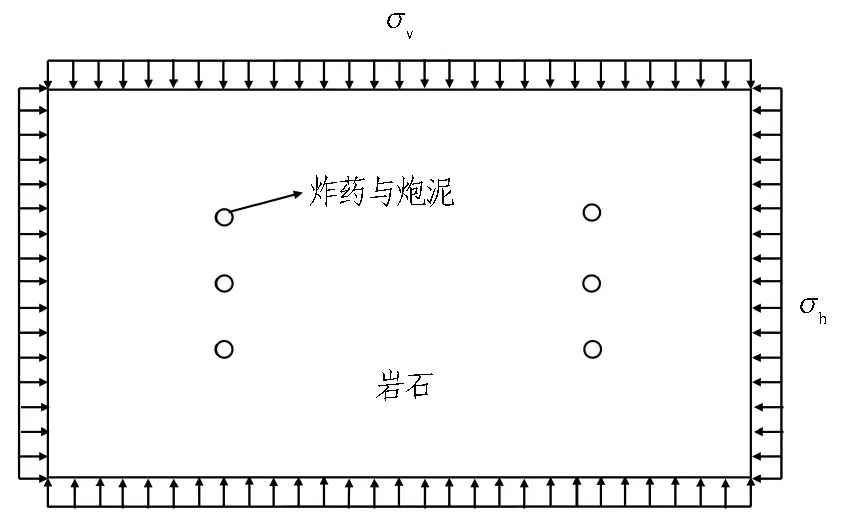

为模拟初始地应力的加载,提取工况3模型节点的X、Y方向应力曲线,如图9所示。从0 μs到2 500 μs,X、Y方向应力逐渐增大,5 000 μs时,应力已加载完成,达到10 MPa。数值模拟实现了初始地应力的加载。

图9 地应力加载曲线(工况3)Fig. 9 Loading curves of insitu stress (case 3)

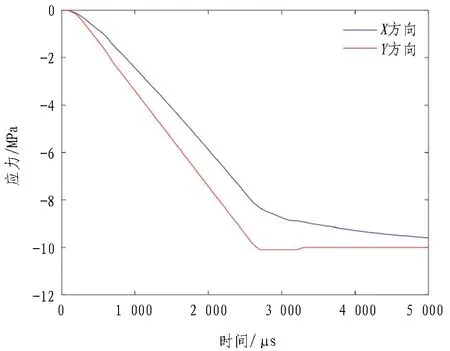

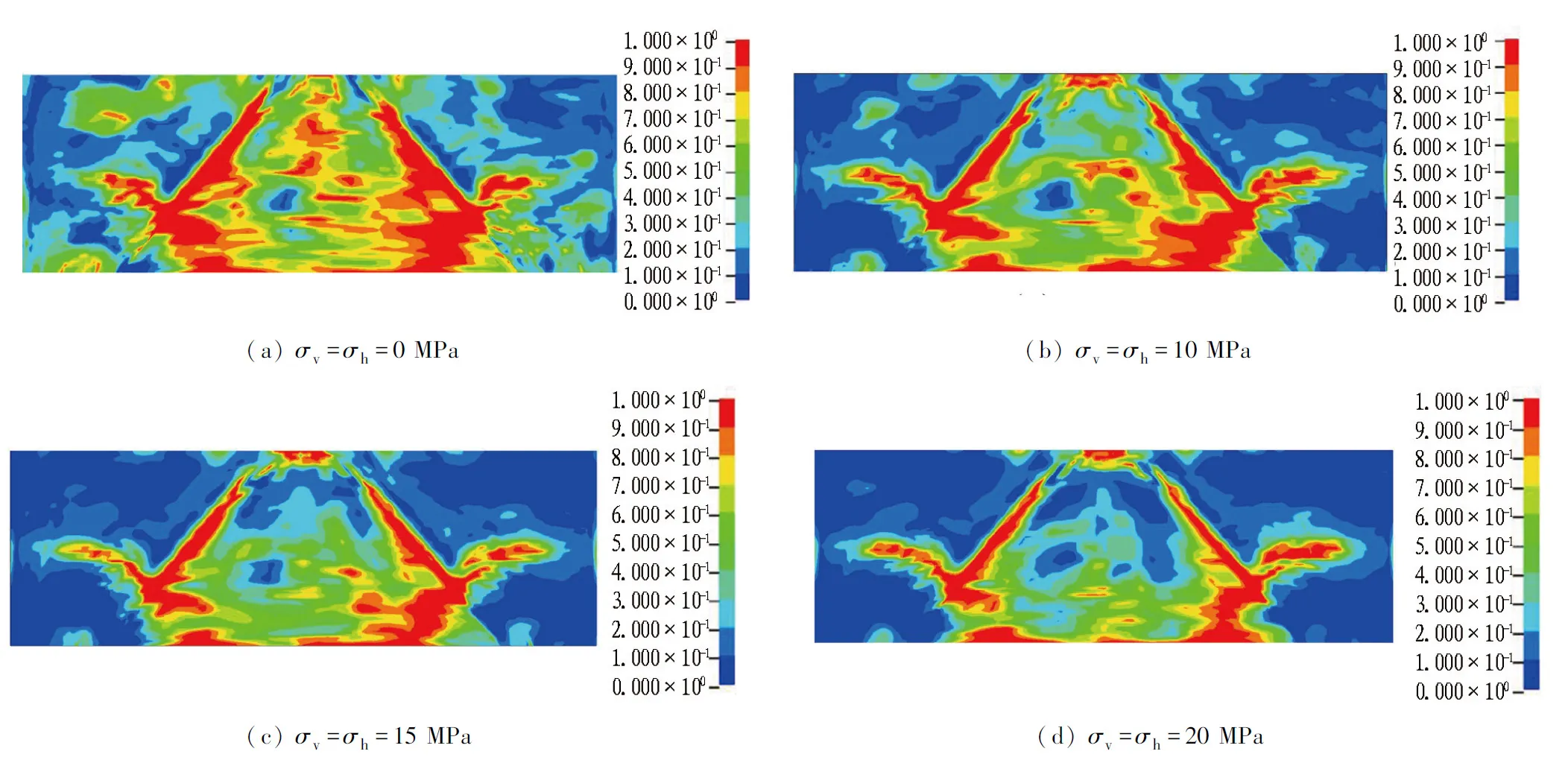

图10示出了不同静水地应力场条件下岩石损伤演化情况。在静水压力为0、10、15、20 MPa时,地应力作用于岩体,产生的环向压应力场用来抵抗爆炸应力波。随着静水压力的增大,导致岩体的整体损伤范围逐渐减小,2排炮孔间的压缩裂纹也逐渐减小。在静水压力为20 MPa时,2排炮孔间岩石贯通较为困难,掏槽爆破效果较差。

图10 不同静水地应力场条件下岩石损伤演化情况Fig. 10 Rock damage evolution under different hydrostatic stress conditions

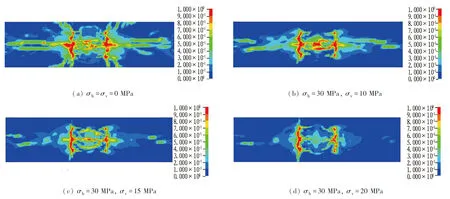

选取平面B研究不同非静水地应力场下的岩石损伤演化过程,水平应力为30 MPa,垂直应力分别为10、15、20 MPa,如图11所示。随着侧压力系数(水平应力与垂直应力之比)的减小,炮孔间的损伤范围逐渐减小,爆破槽腔面积变小,这是由于地应力对爆炸应力波作用在岩体产生的压力荷载具有阻力作用。当垂直应力越大,会产生更大的切向压应力,水平方向受到抑制作用越强,水平方向裂纹长度减小,炮孔底部的拉伸裂纹沿最大主应力方向扩展,垂直方向裂纹长度增大。水平方向的裂纹长度与垂直方向的裂纹长度差距增大,说明不同的侧压力系数会引起岩石爆破损伤沿不同方向演化。

图11 不同非静水地应力场条件下岩石损伤演化情况Fig. 11 Rock damage evolution under different non-hydrostatic stress conditions

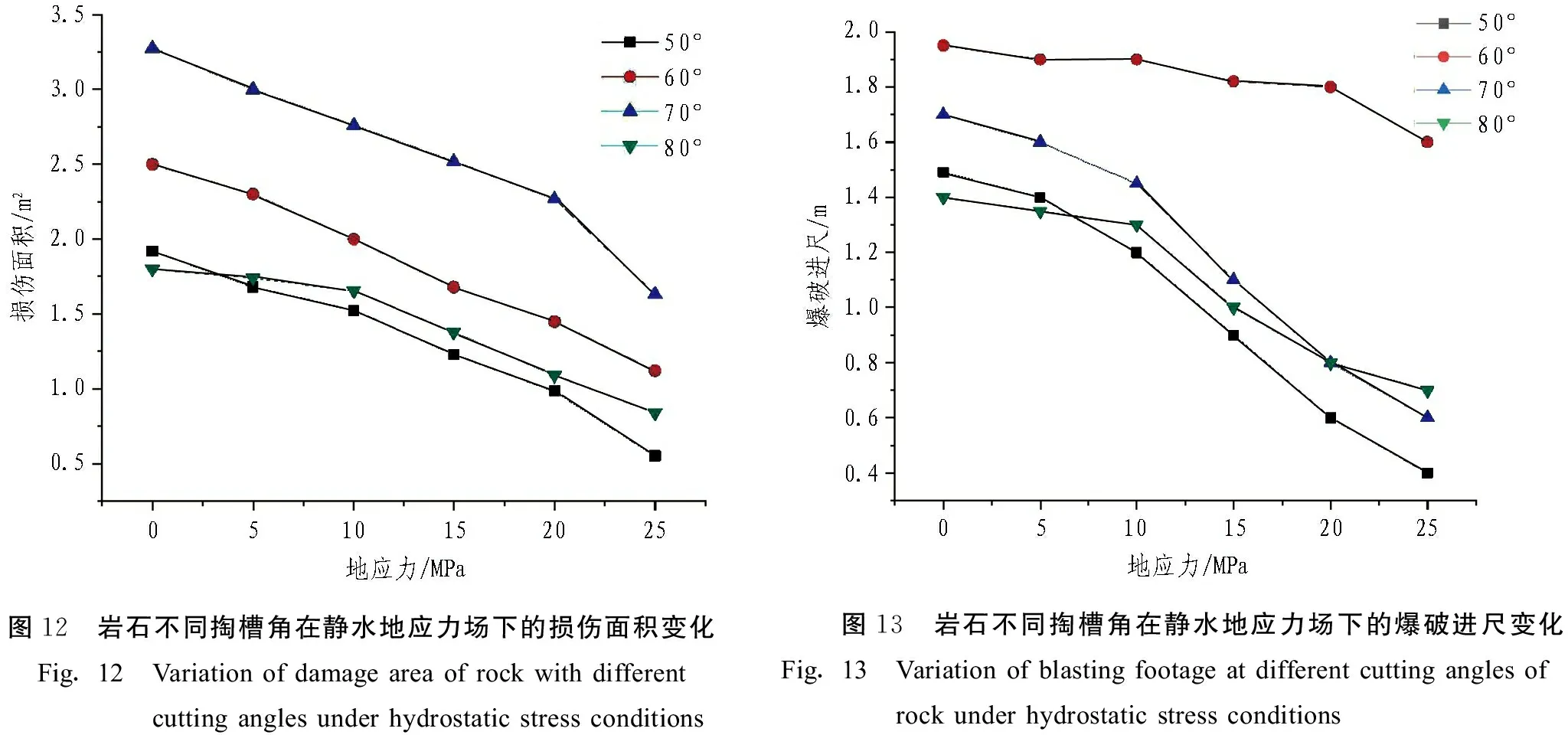

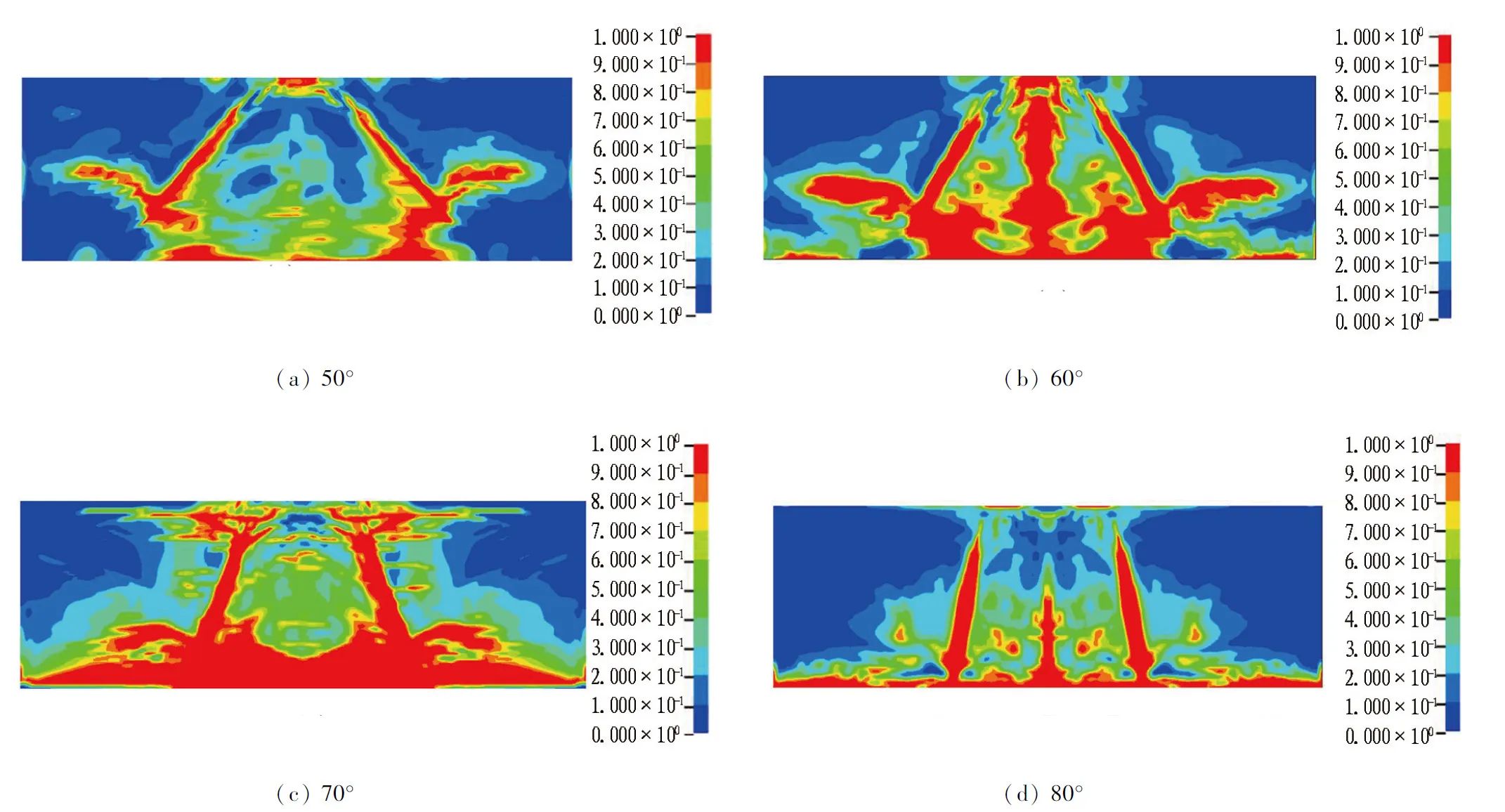

为研究楔形掏槽炮孔角度在不同地应力下爆破的难易程度,保证楔形掏槽的钻孔数目、间距和装药总量一致,布置炮孔与工作面夹角分别为50°、60°、70°、80°,以模型平面A的损伤面积和爆破进尺来评价爆破效果好坏。岩石不同掏槽角在静水地应力场下的损伤面积和爆破进尺变化分别如图12、13所示,随着静水地应力的增大,岩石不同掏槽角的损伤面积和爆破进尺均减小。当掏槽角从50°增大到70°时,岩石损伤面积逐渐增加; 掏槽角为80°时,损伤面积开始减小,由于掏槽角的增大,爆破产生的垂直于炮孔的分力减小,炮孔间难以产生压缩损伤,无法发生贯通破坏; 掏槽角为60°时,岩石爆破进尺最大,且地应力增大对爆破开挖进尺的抵制作用较小。在静水压力为20 MPa时,60°掏槽角下的岩石损伤面积和爆破进尺较大,而其他掏槽角爆破效果不佳,如图14所示。由图可知,掏槽角在60°左右时对地应力的抵制效果较好,且在一定范围内增大掏槽角度有助于提高爆破效果。

图14 20 MPa静水地应力场下不同楔形掏槽角度的岩石损伤演化情况Fig. 14 Rock damage evolution of different wedge cutting angles under 20 MPa hydrostatic stress conditions

5 结论与讨论

1)楔形掏槽炮孔与自由面斜交,在炮孔间叠加造成内部岩石压缩损伤,最终形成有效的爆破槽腔。在远离炮孔位置处出现少量的裂纹,炮孔间靠近自由面部分岩体也出现拉伸损伤,有助于后续辅助孔的爆破。

2)当静水压力达到20 MPa时,楔形掏槽炮孔间损伤贯通较为困难,难以形成爆破槽腔。在不同的非静水压力下,炮孔底部的裂纹沿最大主应力方向扩展,且随着侧压力系数的减小,岩体水平与垂直方向的裂纹差异越大,说明不同的侧压力系数会引起岩石爆破损伤沿不同方向演化。

3)静水压力在20 MPa范围内,楔形掏槽角度在60°左右时对地应力的抵制作用较好; 掏槽角为80°时,爆破效果较差。合理控制掏槽角在60°左右有助于改善爆破效果,提高经济效益。

地应力对于楔形掏槽槽腔的形成有重要作用,地应力较大时,切割槽腔形成困难,可采用减小炮孔间距、增设空孔、增大炸药量等方式改进爆破方案。本文采用三维数值模拟方法仅对中浅埋隧道的楔形掏槽爆破进行分析,尚未考虑深埋高地应力下的隧道爆破,还有待进一步的研究。