引绰济辽输水工程顶管机刀盘关键技术研究

2022-02-12薛静

薛 静

(中国铁建重工集团股份有限公司, 湖南 长沙 410100)

0 引言

随着城市建设步伐的不断加快,地下燃气管道的敷设、地下排污工程的建设、电力及水利等管网的搭建或改造也随之越来越多。小直径泥水平衡顶管机安全、可靠、施工效率高、对周边环境影响小等优势更为突显。相较于小直径土压平衡顶管机,小直径泥水平衡顶管机通过泥浆环流排渣,受空间布局影响更小,适用性更广,成为众多工程项目施工方的热门选择。

刀盘作为顶管机的关键性部件,直接作用于隧洞掌子面。刀盘除刀具需要根据地质进行针对性配置,其刀盘结构形式的选择也尤为关键。针对复合地层,如遇“上软下硬”地层,或“硬中夹软”“软中夹孤”等复杂地层,又或是整段区间前后地质软硬差异明显,刀盘结构形式是否满足需求,直接影响到设备是否能确保开挖面的稳定、设备是否能正常运行以及掘进速度是否达到需求等。

针对上述问题,前人在刀盘结构形式、刀盘综合性能评价等方面已开展了一些研究。如: 韩旭等[1]、滕宏伟等[2]针对不同地层条件,对复合式土压平衡盾构刀盘结构形式以及区间掘进参数进行了研究,且对盾构刀盘与不同地层的适应性进行了评价; 聂瑞等[3]针对北京砂卵石地层,依据刀具磨损等寿命原则和阿基米德螺旋线方法确定刀具布置; 闫利鹏等[4]基于近似模型技术,对高强度盾构刀盘结构进行优化; 暨智勇[5]在保证刀盘结构强度符合工程要求的条件下,开展了软土常压刀盘结构特征设计,分析盘体结构对渣土流动性的影响,并基于灵活度分析方法对盘体结构进行了优化及评价; 夏毅敏等[6]从刀盘的结构性能、刀具布置性能、力学性能、经济性、安全可靠性和环境适应性等方面,通过模糊综合评价和模糊优劣解距离决策法建立了复合刀盘综合性能评价指标体系; 肖京[7]采用模糊理论,形成了一套适用岩溶发育区复合地层中盾构刀盘刀具选型的方法; 刘建琴等[8]从刀具破岩机制、刀盘布局设计及掘进性能评价3方面提出了刀盘结构性能评价研究需要解决的关键问题。

上述研究主要是针对常规或大直径刀盘开展的一系列研究,但有关小直径刀盘相关结构研究涉及较少。如: 李健[9]、李冲等[10]通过采用Ansys对小直径软土刀盘进行静力学结构分析,优化刀盘结构薄弱部位,主要还是从强度方向开展的单一分析; 潘振学等[11]对泥水平衡顶管机刀盘的推力和转矩计算模型进行了修正。目前还未有其他文献对小直径泥水盾构或顶管上的刀盘从多维度开展综合性的研究。

本文依托引绰济辽输水工程项目,针对工程中的重难点问题,对顶管机刀盘关键技术开展逐一的适应性研究,通过综合对比分析,选择地质适应性强、综合性能好、功能全面的顶管机刀盘。

1 依托工程介绍

1.1 工程概况

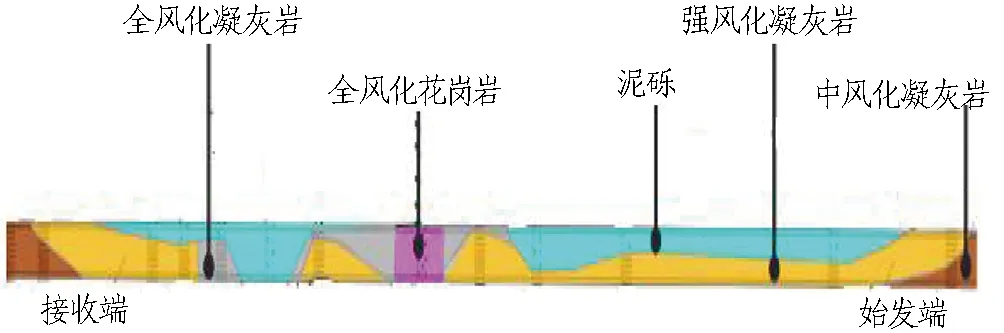

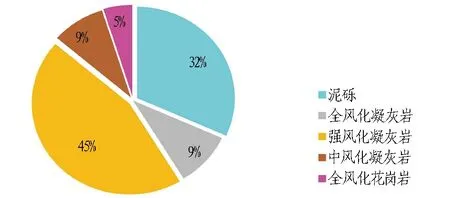

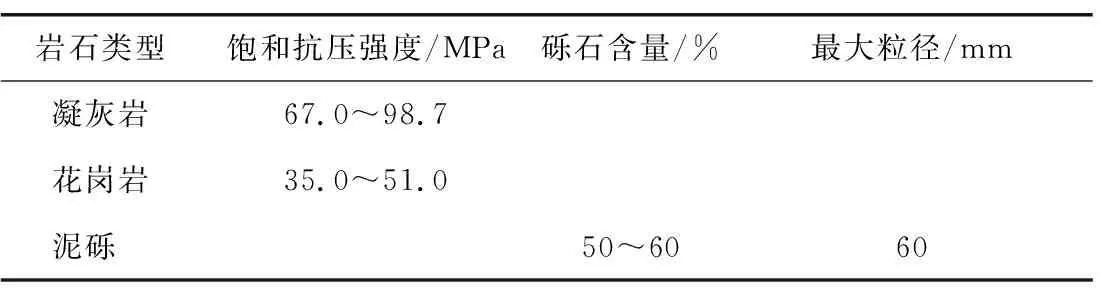

引绰济辽输水工程项目,选用泥水顶管机进行施工,开挖直径为4 400 mm,掘进距离约950 m。主要穿越地质为强风化/全风化/中风化的凝灰岩、泥砾和全风化的花岗岩。隧道纵剖面如图1所示。隧道穿越地层比例如图2所示。岩土层主要参数如表1所示。

图1 隧道纵剖面图Fig. 1 Geological profile of the tunnel

图2 隧道穿越地层比例图Fig. 2 Proportions of strata that tunnel crosses

表1 岩土层主要参数值Table 1 Main parameters of rocks and soil

1.2 刀盘设计重难点分析

本项目主要面临单顶顶进距离长、穿越地质多变且两级差异明显、受限于结构空间却又需满足多功能要求等难题。要使刀盘的选型设计满足地质适应性的最大化,主要存在的技术难点如下。

1)地质多变。顶管机在始发端与接收端,均穿越中风化凝灰岩,强度接近100 MPa。为了满足破岩要求,刀盘上滚刀所需的刀间距小,刀具数量多,对应的刀盘开口率将会较小;顶管机顶进的中间大部分区域为强风化或全风化凝灰岩和全风化花岗岩,遇水黏性强,易糊刀盘,需要大开口,尤其中心部分开口率要求大,这与硬岩穿越段滚刀的布置空间产生了巨大矛盾。

2)结构强度要求高。随着顶管的往前顶进,开挖断面岩层软硬不一、上软下硬等情况非常严重,刀盘开挖过程中,刀盘整体受力条件差,对刀盘的结构强度要求高。

3)二次破碎难度大。常规地铁泥水平衡盾构及大直径穿江过河泥水平衡设备通常配置鄂式碎石机构实现二次破碎[12-13];但在小直径泥水平衡设备上找到足够的空间布置此机构难度大,且受空间局限,如碎石机构出现故障,维修人员难以进入对其实施清理或维修。刀盘作为旋转运动部件与岩块直接作用部件,是否可通过刀盘的运动实现对岩块的二次破碎,成为解决问题的一个突破口。

2 刀盘关键技术研究

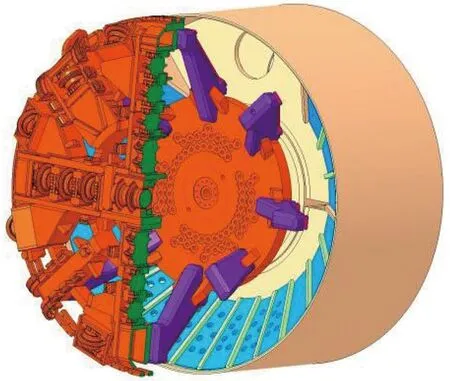

2.1 多梯度二次周边锥破机构设计技术

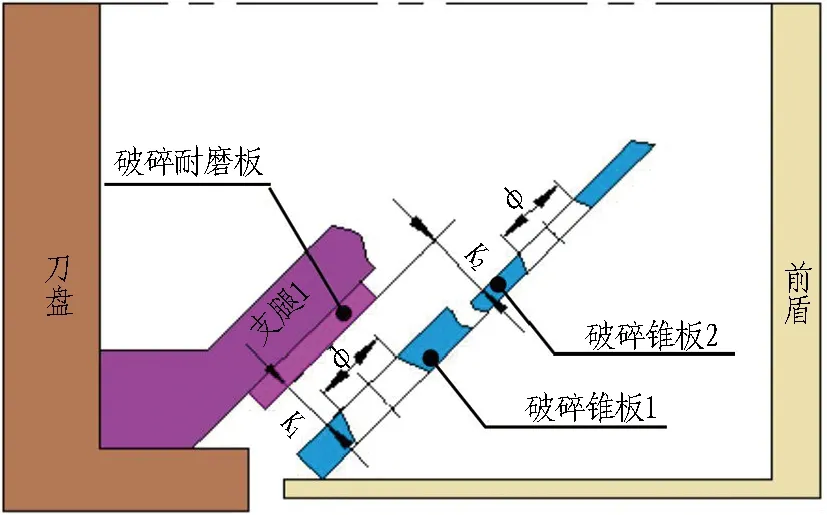

鉴于常规泥水平衡盾构配置颚式碎石机对岩块进行二次破碎,其装置通过油缸驱动,结构复杂、需求空间大等特点,在小直径泥水平衡盾构或顶管机上空间布置难以保证。结合碎石装置机械能破碎的5大原理,即挤压破碎、劈裂破碎、折断破碎、研磨破碎和冲击破碎,设计出一种多梯度二次周边锥破机构,如图3所示。

图3 多梯度二次周边锥破机构Fig. 3 Multi-gradient secondary peripheral cone crushing mechanism

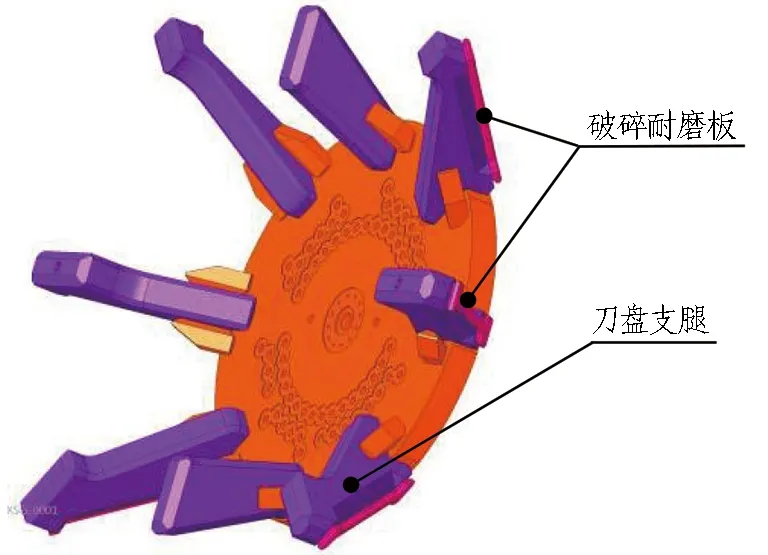

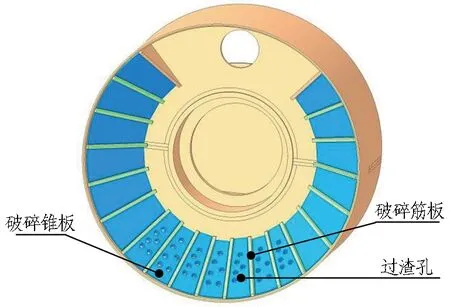

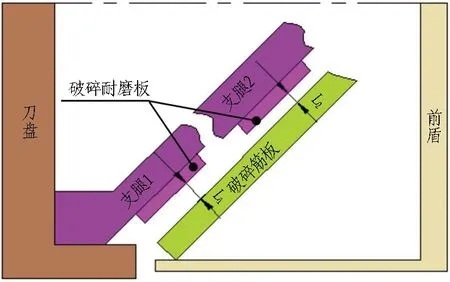

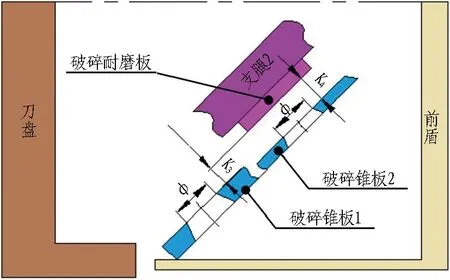

刀盘支腿通过法兰延伸至刀盘外周处与刀盘本体连接,且在支腿底部设置一定厚度的破碎耐磨板。前盾隔板前部沿轴线方向布置破碎锥板,破碎锥板与破碎锥板之间通过破碎筋板连接。前盾底部区域的破碎锥板上设计锥形过渣孔,破碎锥板、破碎筋板的倾角与刀盘支腿上的破碎耐磨板倾角保持一致。多梯度二次周边锥破机构(刀盘相关结构)如图4所示。多梯度二次周边锥破机构(前盾相关结构)如图5所示。

图4 多梯度二次周边锥破机构(刀盘相关结构)Fig. 4 Cutterhead structure of multi-gradient secondary peripheral cone crushing mechanism

图5 多梯度二次周边锥破机构(前盾相关结构)Fig. 5 Front shield structure of multi-gradient secondary peripheral cone crushing mechanism

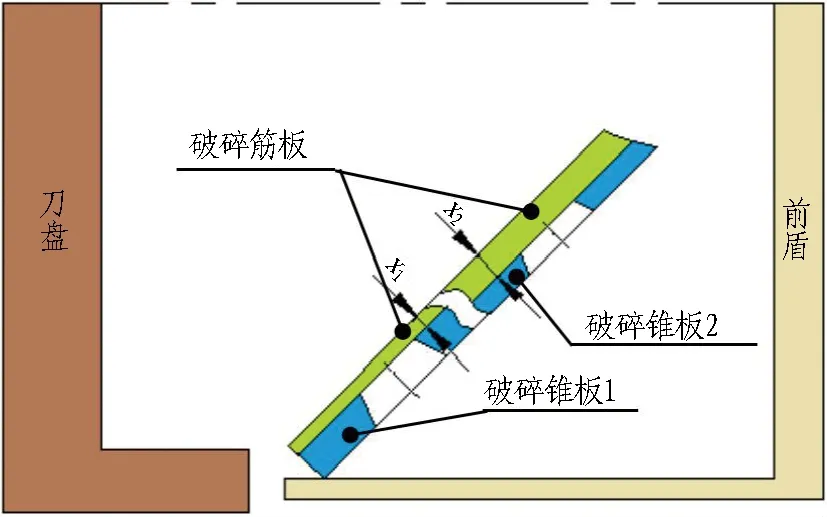

岩石通过刀盘滚刀挤压破碎后进入泥水舱,岩粒形状各异、大小不均。为了降低大粒径岩块破碎时冲击、剪切等作用力发生突变,给刀盘、驱动等带来大冲击的风险;减少大粒径岩块进入泥浆管引发堵塞排浆管和排浆泵过载的可能性,又兼顾降低破岩能耗,保证破碎效率等,采用多梯度分级破碎形式,刀盘支腿上的破碎耐磨板与破碎锥板、破碎耐磨板与破碎筋板之间设置不同的间隙,形成不同梯度间隙最终实现对不同大小岩块的分级破碎,如图6所示。

(a) 不同刀盘支腿破碎耐磨板与破碎筋板间隙

(b) 刀盘支腿1的破碎耐磨板与破碎锥板间隙

(c) 刀盘支腿2的破碎耐磨板与破碎锥板间隙

(d) 破碎筋板与破碎锥板间隙图6 多梯度分级破碎间隙示意图Fig. 6 Diagram of multi-gradient graded crushing clearance

通过式(1)建立刀盘支腿上的破碎耐磨板与破碎锥板、破碎耐磨板与破碎筋板三者间隙与过渣孔之间的关系。

(1)

式中:Lm为刀盘支腿上破碎耐磨板与破碎筋板之间的间隙大小,m为支腿的编号;Kn为破碎锥板与刀盘支腿上破碎耐磨板之间的间隙大小,n为不同厚度破碎锥板的编号;Xn为破碎锥板和破碎筋板之间的间隙大小;φ为锥式过渣孔的小径,其值小于排浆管道直径。

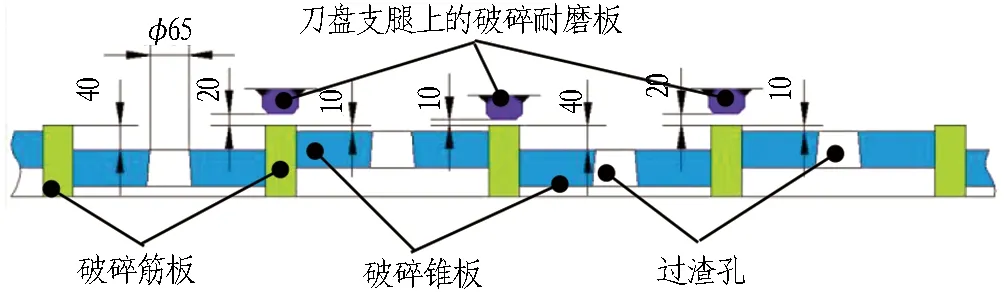

排浆管可通过最大粒径为65 mm,共设置了10、20、30、50、60 mm共5个梯度间隙,以确保岩渣分级破碎顺利通过破碎锥板上设置的过渣孔。支腿与前盾锥板展平示意如图7所示。

图7 支腿与前盾锥板展平示意图(单位: mm)Fig. 7 Flat drawing of outrigger and front shield cone plate (unit: mm)

2.2 多适应性刀盘主体结构设计技术

多梯度二次周边锥破机构的增加,影响刀盘的结构设计、刀具布置等。针对此工程地质情况,为实现高效开挖,设计2种刀盘,通过从刀盘的结构设计及强度校核分析、刀具的布置及刀具对刀盘力学性能的影响等方面进行综合对比,使刀盘地质适应性实现最优化。

2.2.1 刀盘结构设计

2.2.1.1 辐板式刀盘结构

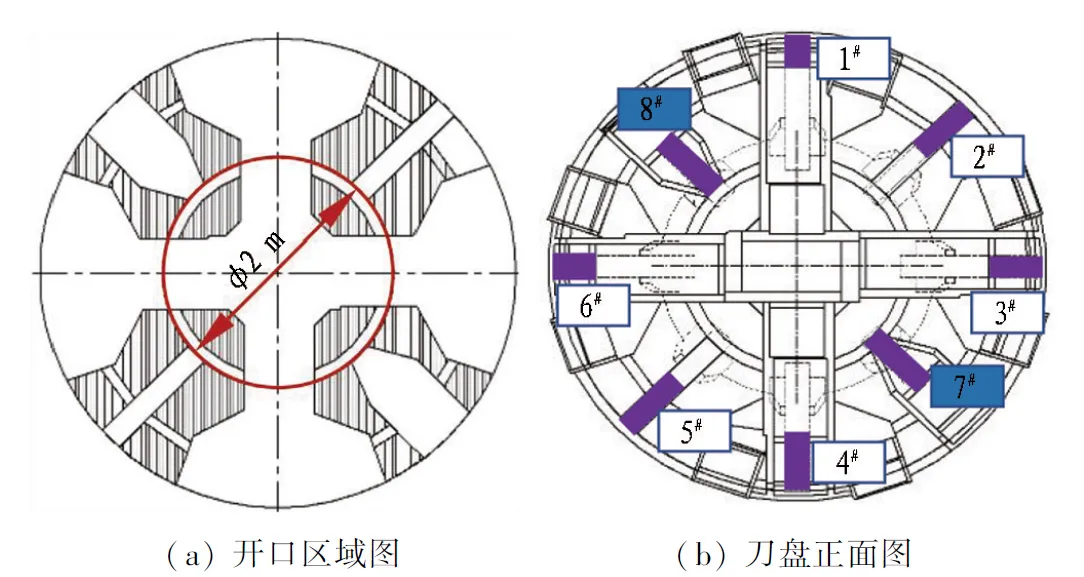

采用“主辐臂+小面板”的辐板式刀盘结构,由不同板厚尺寸的钢板拼焊而成。刀盘整体开口率可达35%,满足在岩层中避免大石块进入泥水舱、在泥砾层中有效保持掌子面稳定的需求。刀盘中心区域(即: 直径2 m范围内,阴影部分为开口区域)开口率约为35%,如图8(a)所示。此设计可有效降低黏性地层中“结泥饼”可能性。

图8 辐板式刀盘图Fig. 8 Spoke-plate cutterhead

采用8支腿均匀分布,传递推力和转矩。受刀具布置、刀具更换所需空间等因素的影响,各支腿结构形式、尺寸大小不一。如图8 (b)所示,紫色区域为支腿与刀盘本体连接位置及大小。作为多梯度二次周边锥破机构的主动破碎部件,其中6个支腿(1#—6#)延伸至刀盘周边区域,与前盾处破碎锥板、破碎筋板组合实现二次破岩;另2个支腿(7#—8#)主要起支撑作用,连接于刀盘中心区域,有效保证中心区域的刀盘结构强度。

2.2.1.2 面板式刀盘结构

采用整体面板式刀盘结构,刀盘整体开口率为28%,且刀盘中心区域(直径2 m范围内)开口率为15%,如图9(a)所示。中心滚刀、正面滚刀无独立刀座,直接在厚面板上加工成型,节省了刀具布置空间。通过减小刀间距、增加刀具数量或增大刀具尺寸等方式,在硬岩或极硬岩地质的长距离开挖时具有明显优势。

图9 面板式刀盘图Fig. 9 Face-plate cutterhead

采用8支腿支撑方式。受刀具布置、刀具更换所需空间等因素的影响,各支腿分布位置并非均匀分布,各支腿结构形式、尺寸大小根据实际情况进行调整。如图9 (b)所示,紫色区域为支腿与刀盘本体连接位置及大小。为了保证结构强度且满足附近刀具所需拆装空间,4#支腿考虑采用“Y”形支腿形式。6个支腿(1#—6#)实现二次破岩,2个支腿(7#—8#)保障中心区域结构强度。

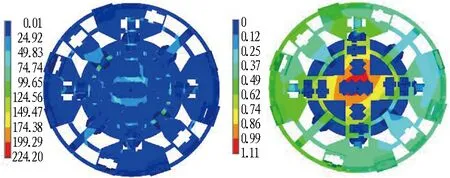

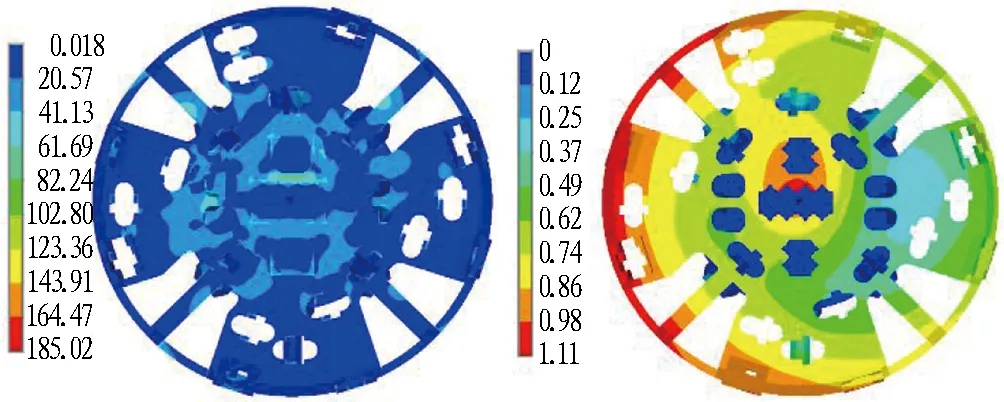

2.2.1.3 刀盘结构强度分析

为了确保刀盘的结构强度满足工程工况,采用有限元法对2种不同结构形式的刀盘进行静力学分析。每个刀具均施加250 kN载荷,刀盘驱动额定转矩为2 257 kN·m,施加于刀盘的大圆环外周,全约束刀盘法兰背面。辐板式刀盘Von Mises云图和变形云图如图10所示。面板式刀盘Von Mises云图和变形云图如图11所示。

(a) Von Mises云图(单位: MPa) (b) 变形云图(单位: mm)图10 辐板式刀盘Von Mises云图和变形云图Fig. 10 Von Mises and deformation nephograms of spoke-plate cutterhead

(a) Von Mises云图(单位: MPa) (b) 变形云图(单位: mm)图11 面板式刀盘Von Mises云图和变形云图Fig. 11 Von Mises and deformation nephograms of face-plate cutterhead

2种刀盘的最大Von Mises为224.2 MPa,小于刀盘所用材料Q345的屈服许用应力值(254 MPa),满足强度要求。刀盘的最大变形量为1.11 mm,相较于刀盘直径(4 400 mm),其变形量在3‰以下,均符合设计要求。

通过对2种类型刀盘进行对比,相较于辐板式刀盘,面板式刀盘的结构强度有明显优势,更适应于地质复杂、岩石更强的工程。

2.2.2 刀具配置

2.2.2.1 刀具选型

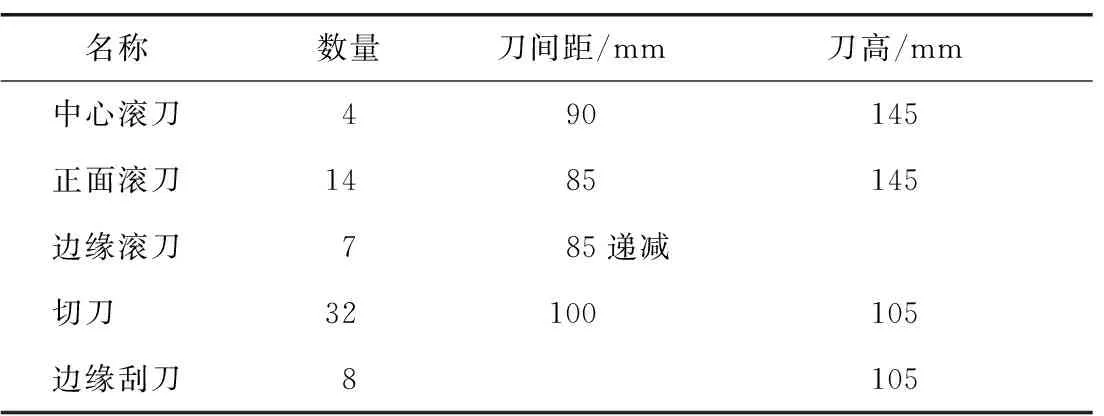

顶管机在复合地层或岩石地层掘进,主要通过滚刀进行滚压破岩。因此,滚刀布置是顶管机刀盘设计的一个关键内容。针对不同地质条件,不同的刀具布置方式,会产生不同的刀盘破岩效果,影响刀盘刀具的使用寿命。为了更方便地对2种刀盘结构形式进行对比分析,选用相同刀具配置,滚刀直径为38.1 cm(15 英寸)。刀盘刀具配置如表2所示。

表2 刀盘刀具配置表Table 2 Cutter configuration of cutterhead

2.2.2.2 刀具布置形式

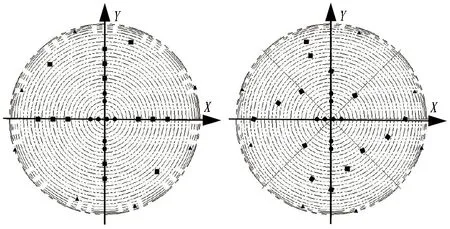

受刀盘的开挖直径、刀具拆装所需的空间、刀具承载大小等初始条件限制,辐板式刀盘结构形式中,刀具采用“十”字形布置方式,如图12(a)所示。面板式刀盘结构形式,刀具的安装座在面板上直接机加而成,可减小空间占用。因此,刀具布置较为灵活,可采用类“米”字形布置方式,如图12 (b)所示。类“米”字形布置方式采用相同安装尺寸、结构形式的刀具,相较于“十”字形布置方式,刀间距可以更小,刀盘上可布置的刀具数量也可更多。

(a) 辐板式刀盘 (b) 面板式刀盘图12 刀具布置图Fig. 12 Cutter layout

2.2.2.3 刀具对刀盘产生的径向不平衡力

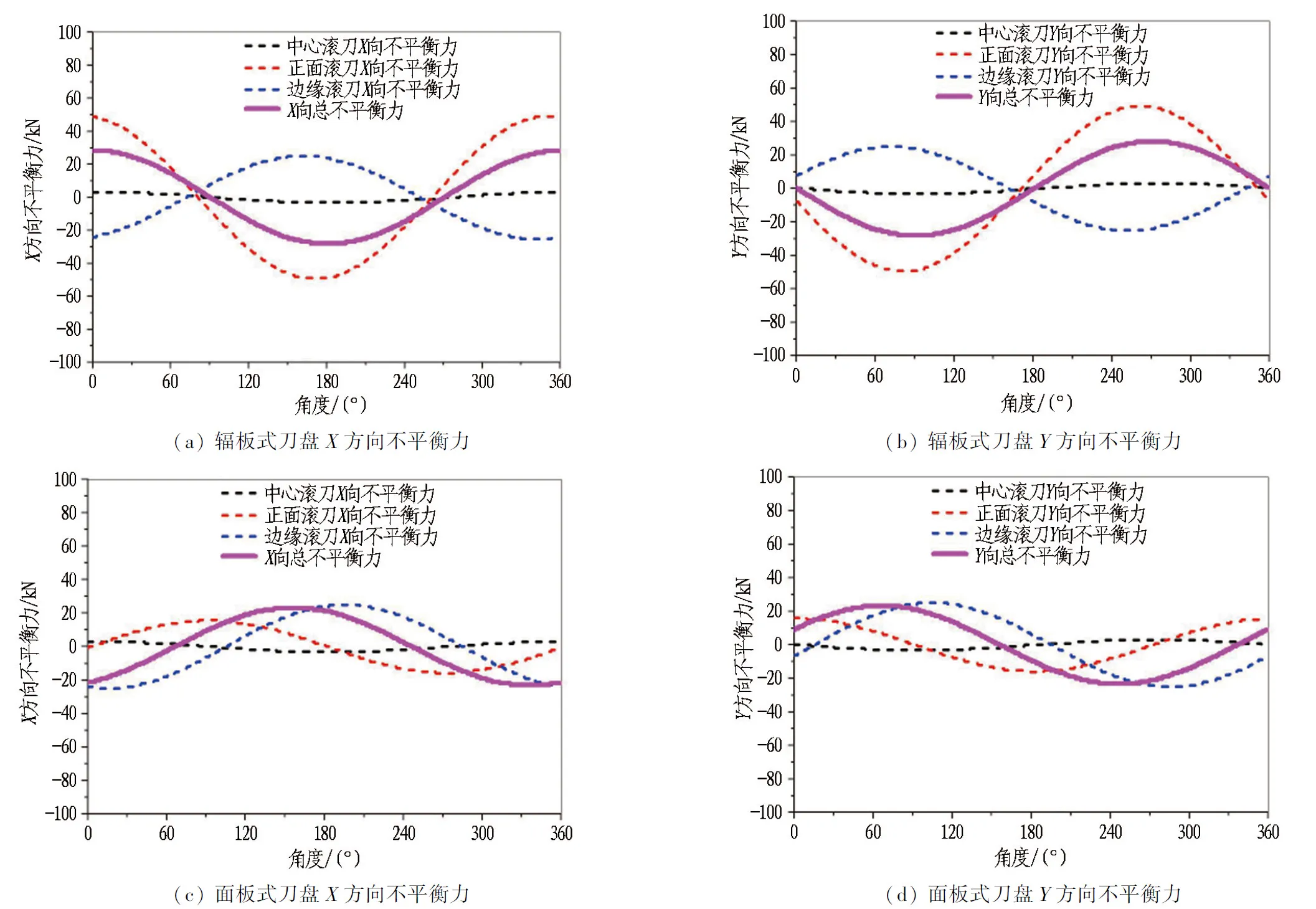

刀盘径向不平衡力的存在会使刀盘产生偏心与振动,对刀盘的掘进方向有不利影响。设备顶进过程中刀盘并不与掌子面直接接触,而是通过滚刀对岩石进行挤压破碎,刀盘所受到的有效力为滚刀沿刀盘Z轴方向的合力,刀盘延X、Y轴所受的分力即为径向不平衡力[14-15]。2种不同刀盘结构形式、不同刀具类型布置下,刀盘旋转1周,沿X、Y轴方向的径向不平衡力如图13所示。

图13 2种刀盘X、Y方向不平衡力Fig. 13 Unbalanced force along X and Y directions of two kinds of cutterhead

由图13可以看出:

1)辐板式刀盘“十字形”滚刀布置方式,正面滚刀产生的径向不平衡力较中心滚刀和边缘滚刀更为显著。面板式刀盘类“米字形”滚刀布置方式,正面滚刀、边缘滚刀均产生较大的径向不平衡力。

2)辐板式刀盘的“十字形”滚刀布置方式产生的总径向不平衡力约为31 kN,面板式刀盘的类“米字形”刀盘布置方式产生的总径向不平衡力约为23 kN,数值是单把滚刀(额定承载力为250 kN)承载的9%~13%。由此说明这2种结构形式的刀盘、刀具产生的径向不平衡力都较小,对刀盘整体性能影响小。

2.2.2.4 刀具对刀盘产生的倾覆力矩

倾覆力矩的存在,可引起刀盘延通过刀盘中心且垂直于Z轴方向的任意轴线发生偏转,这将导致刀盘和主轴承受力不均,同时会加剧对部分滚刀的磨损,还会对挖掘性能和刀盘寿命产生不利影响。2种不同刀盘结构形式、不同刀具类型布置下,刀盘旋转1周,沿X、Y方向的倾覆力矩的大小如图14所示。

图14 2种刀盘X、Y方向倾覆力矩Fig. 14 Overturning moments along X and Y directions of two kinds of cutterhead

由图14可以看出:

1)2种刀盘形式,正面滚刀、边缘滚刀产生的倾覆力矩均较为显著。

2)辐板式刀盘的“十字形”滚刀布置方式产生的最大总倾覆力矩约为220 kN·m,面板式刀盘的类“米字形”刀盘布置方式产生的最大总倾覆力矩约为166 kN·m。总体而言,相较于刀盘旋转转矩不足10%,满足设计需求。

2.2.3 其他

除了从刀盘结构设计和刀具布置2方面进行对比分析,刀盘的其他因素如刀盘制造精度、成本、周期、后期的维护改制等也是刀盘选型不可或缺的评判依据。

辐板式刀盘采用拼焊形式,多人同步作业,缩短制造周期,且维修改造可实施性更强。通过对上述2种刀盘多因素的对比分析,结合本项目的工程地质情况,本工程最终确定选取辐板式刀盘结构形式。

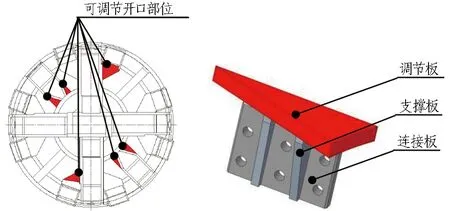

2.3 可调节开口技术

针对工程区间地质差异性大,中间大部分区域为强风化或全风化凝灰岩和全风化花岗岩,遇水黏性强,易糊刀盘;始发、出口两端为硬岩,需要考虑减少大块岩渣进入刀盘背部泥水舱,降低二次锥破的负担。为了解决上述问题,需考虑采取刀盘开口可调方式实现。在始发、出口两端,增加刀盘面板面积,限制大粒径岩渣进入刀盘背部;在中间区域,增大刀盘开口,降低刀盘“结泥饼”的可能性。本文提出可调节开口的针对性设计(见图15(a)),刀盘设置6处可调节开口部位,通过拆、装调节开口支撑座实现刀盘支撑面积的变化。

(a) 刀盘处可调节开口部位 (b) 调节开口支撑座图15 可调节开口设计示意图Fig. 15 Diagram of adjustable opening

调节开口支撑座由3部分组成(见图15 (b)),包括调节板、连接板和支撑板。连接板上带通孔,螺栓可通过其通孔将调节开口支撑座与刀盘体连接。

本工程中,通过调节开口支撑座的增设,刀盘的开口率变化可达5%左右。针对实际工程中的地质变化,快速实现刀盘开口的调整,以适应掘进需求。

3 工程应用效果

引绰济辽输水工程项目正在正常开挖施工中,日进尺约10 m。设备实物如图16所示。设备掘进情况如图17所示。通过滚刀的一次破碎和刀盘的多梯度周边二次锥破的共同作用,设备出渣顺畅,未出现排浆管堵塞、排浆泵过载等问题。设备出渣如图18所示。

图16 设备实物图Fig. 16 Equipment photograph

(a) 设备进洞掘进时情况 (b) 隧洞成形情况图17 设备掘进情况Fig. 17 Equipment tunneling photographs

图18 设备出渣图Fig. 18 Muck

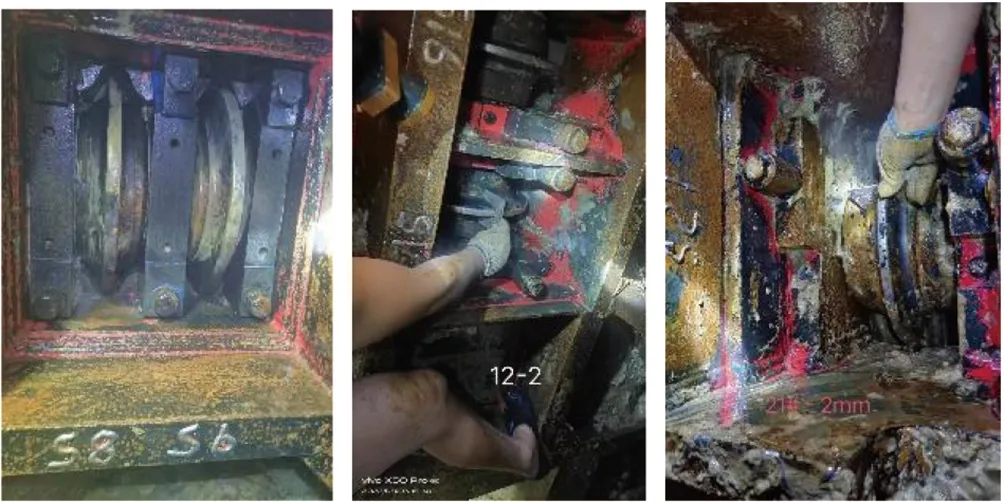

完成始发段硬岩区间段150 m距离掘进后,开舱查刀,全盘滚刀除1把刀具稍有卷边,其他均正常磨损,磨损量为2~3 mm。滚刀检测情况如图19所示。因硬岩段顶进振动大,出现刀具连接螺栓松动情况,洞内复紧,后续需加强检查。后续进入中间段掘进时,根据情况,可拆卸调节开口支撑座,增大开口率,降低糊刀盘的风险。

(a) S6—S8中心滚刀 (b) S12正面滚刀 (c) S21边缘滚刀图19 滚刀检测情况Fig. 19 Disc cutters inspection

总体而言,本设备在掘进中运行稳定,刀盘对工程地质具有良好的适应性,满足施工要求。

4 结论与建议

1)多梯度二次周边锥破机构针对小直径顶管机具有更广的适应性,采用多级破碎方式,既降低能耗,又可兼顾满足破碎效率。

2)辐板式刀盘结构中心区域开口率大,不易结泥饼;受刀具整体结构尺寸限制,刀具布置的刀间距较大,更适合于对开口率要求高的复合软岩或是上软下硬等地层;面板式刀盘采用整体锻件厚板加工,刀具布置更为灵活,且刀具布置可选择更小的刀间距,从力学角度分析,其结构强度更强,更适应于硬岩或极硬岩地质。

3)为了减少设备在硬岩、极硬岩地层掘进中刀盘由于周期性的不平衡力和倾覆力矩作用而引起刀盘产生较大的振动、刀盘的偏心姿态难以控制甚至卡机等问题发生,滚刀布置时,可优先考虑采用类“米字形”方式。

4)针对工程地质差异性大,掌子面不稳定的软土、泥砾地层,可考虑调节开口式结构设计,可调节范围大,操作简单。

总之,刀盘选型,并非单一要素所能决定。需以工程地质为基础,遵循技术可靠、经济合理的原则,综合考虑刀盘的刀具布置、载荷特征、价格、设备的重复再利用等因素,才能匹配更具适应性的刀盘,满足项目需求。

本文主要依托实际工程项目进行针对性设计,解决工程问题。下一步,将针对各关键性技术开展多目标优化建模分析等,进行更深入的理论性研究。