不锈钢表面聚苯胺基复合涂层的制备与防腐蚀性能研究

2022-02-12曾皓林冰张寒露张海兵唐鋆磊王莹莹杨庆

曾皓,林冰,张寒露,张海兵,唐鋆磊,王莹莹,杨庆

不锈钢表面聚苯胺基复合涂层的制备与防腐蚀性能研究

曾皓1,林冰1,张寒露2,张海兵3,唐鋆磊1,王莹莹1,杨庆1

(1.西南石油大学 化学化工学院,成都 610500;2.中国人民解放军92228部队,北京 100072;3.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237)

制备一种新型复合防腐涂层,增强316L不锈钢在中高温硫酸溶液中的耐蚀性。首先使用化学氧化法在石墨(G)颗粒表面原位聚合聚苯胺(PANI),制得PANI/G复合材料,再使用环氧树脂(EP)作为粘结剂,制备PANI/G/EP复合涂层。对比了PANI/G/EP复合涂层与PANI/EP复合涂层及添加氧化石墨烯(GO)制备的PANI/GO/EP复合涂层的电化学性能、附着力、导电性以及对应复合材料的导电性,同时探究了石墨与聚苯胺比例对PANI/G/EP复合涂层电化学性能的影响。通过傅里叶变换红外光谱(FT-IR)、扫描电子显微镜(SEM)以及X射线能谱(EDS)等手段对PANI/G复合材料与PANI/G/EP复合涂层的化学键合与微观结构进行表征,使用划痕浸泡试验对比探究了PANI/EP复合涂层与PANI/G/EP复合涂层在产生微小缺陷时对不锈钢的保护效果。最后,根据实验结果对PANI/G/EP复合涂层的保护机理进行了探讨。对比实验显示,PANI/G复合材料以及PANI/G/EP复合涂层的电导率均为最高(分别为1.66 S/cm和8.93×10−3S/cm),且PANI/G/EP复合涂层试样的附着力最好(约5.23 MPa),电化学性能最佳。在50 ℃与60 ℃的1 mol/L硫酸溶液中,PANI/G/EP复合涂层的自腐蚀电位相对不锈钢分别提高了580 mV与470 mV,进入了不锈钢的稳定钝化区,且阳极极化曲线的电流密度显著下降。电化学交流阻抗测试表明,涂覆涂层后,试样阻抗显著增大。对PANI/G复合材料中石墨用量的探究表明,当G∶PANI=2∶100时,涂层的防腐蚀性能最佳。划痕浸泡试验表明,浸泡于50 ℃的1 mol/L硫酸溶液中一周后,PANI/G/EP复合涂层试样缺陷处的暴露基体几乎没有发生腐蚀。石墨(G)能有效提高复合涂层的导电性,强化阳极保护效果。在中温硫酸溶液中,PANI/G/EP复合涂层能同时提供物理屏蔽作用以及显著增强的阳极保护作用,对不锈钢具有优秀的腐蚀防护能力。

不锈钢;聚苯胺;石墨;环氧树脂;防腐涂层;阳极保护

不锈钢是一种应用广泛的金属材料,因其耐一般性腐蚀介质(如空气、水等)的能力而备受人们喜爱[1]。不锈钢耐蚀性主要来源于表面的氧化物钝化层,这层钝化层能有效阻止腐蚀物质的侵入,从而阻止不锈钢基体被腐蚀[2]。然而当不锈钢处在较为苛刻的腐蚀介质,尤其是中高温非氧化性介质中时,其表面的钝化层发生溶解,耐蚀性迅速下降而发生腐蚀,给社会带来经济损失和安全隐患[3]。因此,如何提高不锈钢在中高温非氧化性介质中的耐蚀性,是金属腐蚀与防护领域面临的一个难题。

采用阳极保护技术来提高不锈钢的耐蚀性是应对上述问题的较好解决办法[3]。阳极保护技术是通过提高不锈钢的腐蚀电位,来保护不锈钢基体(当其腐蚀电位提高到稳定钝化的区间时,不锈钢表面钝化层就能形成且稳定存在)[4]。阳极保护可以通过不锈钢表面电镀具有高电位的贵金属基镀层(Pt、Pd等)实现,这些高电位的薄膜能与不锈钢基体产生伽伐尼作用而提高体系电位,达到阳极保护的效果[3,5]。然而贵金属涂层通常成本较高,且寿命有限。聚苯胺(PANI)作为导电聚合物之一,因其优良的导电性、良好的化学稳定性、可逆的氧化还原特性和独特的掺杂特性而备受各领域关注[6,7]。在金属腐蚀与防护领域中,PANI能通过其氧化还原特性将不锈钢的表面氧化,使其表面形成致密稳定的氧化物钝化膜,提供稳定的阳极保护作用[8-11]。然而单纯PANI膜层内聚力和附着力较差,不适用于不锈钢的长期阳极保护。环氧树脂(EP)是一种常用的防腐涂料,具有优良的内聚力、附着力和化学稳定性,将PANI与EP复合使用,制得的涂层能具有长效的阳极保护效果[12]。PANI产生的阳极保护作用依赖于较高的导电性,提高材料的电导率有利于PANI氧化还原过程中的电子传输阶段,因而将导电性优良的石墨(G)与PANI复合,可以在涂层中形成导电网络,有效提高PANI的导电性,强化阳极保护效果[13-14]。同时,石墨的特殊结构带来的几何效应,也能强化水分子的扩散[15]。此外,氧化石墨烯也是一种能与PANI复合,并有效提高其电导率的材料。通过对比石墨、氧化石墨烯分别与PANI复合后的性能,能对复合材料的选择有较好的指导作用。

综上,本文在石墨表面原位聚合PANI,得到PANI/G复合填料,而后添加EP作为成膜物质,制备PANI/G/EP复合涂层,并将PANI/G/EP复合涂层与未添加导电助剂的PANI/EP复合涂层,以及氧化石墨烯(GO)表面原位聚合PANI作为复合填料制备的PANI/GO/EP复合涂层进行对比研究,选取性能最佳者作进一步探究分析。最后,从实验结果出发,对PANI/G/EP复合涂层在涂层破损前后均具有良好阳极保护作用的机理进行了讨论分析。

1 实验

1.1 试剂与材料

采用的主要实验试剂有:苯胺(An)、盐酸、石墨(G)、氧化石墨烯(GO)、过硫酸铵(APS)、正丁醇、环氧树脂(EP,E-44型)以及固化剂(650型),纯度均为分析纯。

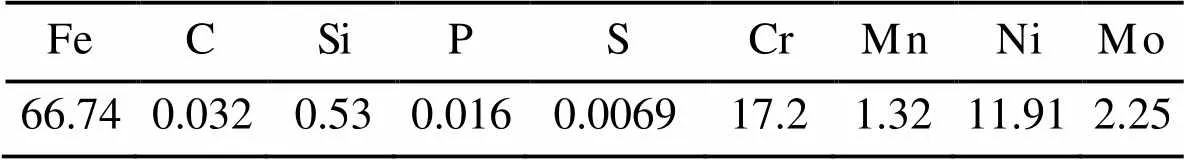

采用316L不锈钢(022Cr17Ni2Mo2)为基体材料,其主要成分如表1所示。将316L不锈钢切割为40 mm×13 mm×2 mm的试样片,并在顶端开启贯通小孔(直径4 mm)。用280号、500号、1000号砂纸依次打磨不锈钢试样,然后用无水乙醇和去离子水逐步清洗,直至完全去除表面的油分和污渍,而后冷风吹干,置于干燥器皿内备用。

表1 316L不锈钢元素含量

Tab.1 Content of elements in 316L stainless steel wt.%

1.2 聚苯胺粉末的制备

本研究使用的聚苯胺粉末利用化学氧化聚合法制备。配制1 mol/L的盐酸共150 mL,在持续冰水浴条件下加入1 mL苯胺,磁力搅拌1 h,再超声分散1 h,得到苯胺的分散液。而后以过硫酸铵作为引发剂,称取2.4 g加入20 mL盐酸(1 mol/L)中,使用玻璃棒搅拌使其溶解后,以缓慢的速度滴加到苯胺的分散液中,然后在冰水浴下持续磁力搅拌4 h,直至苯胺聚合反应完成。将所得溶液进行减压过滤,滤饼依次用去离子水和乙醇反复冲洗,直至滤液澄清透明。将所得的产物在60 ℃的真空干燥箱中干燥12 h,而后充分研磨,即得到PANI粉末。

1.3 聚苯胺/石墨复合材料的制备

将适量石墨溶解于100 mL的HCl(1 mol/L)溶液中,超声1 h,然后在冰水浴(0 ℃)中搅拌4 h,向混合物中添加1 g苯胺。将2.4 g过硫酸铵预先溶解在20 mL的HCl溶液中,将过硫酸铵溶液以1滴/s的速度滴入上述反应溶液中,然后连续搅拌6 h。将所得溶液减压过滤,用乙醇和去离子水反复洗涤和过滤,直到滤液变成无色,且滤饼平整紧实。将所得的沉淀物在60 ℃真空干燥箱中干燥6 h后,研磨得到聚苯胺/石墨复合材料。石墨标记为G,其中G和PANI的质量比(G∶PANI)分别为1∶100、2∶100及 3∶100。

1.4 聚苯胺/氧化石墨烯复合材料的制备

将100 mg氧化石墨烯超声分散于200 mL去离子水中,制得0.5 mg/mL的氧化石墨烯分散液。取0.5 mg/mL的氧化石墨烯分散液20 mL,加入0.3 g苯胺,搅拌均匀后,超声分散15 min。将0.7 g过硫酸铵溶于50 mL的盐酸溶液后,缓慢加入上述分散液中,再于冰水浴下磁力搅拌12 h,抽滤,并用乙醇和去离子水反复洗涤和过滤,直至滤液变为无色。将过滤所得的浆料于60 ℃的真空干燥箱中干燥6 h,研磨得到聚苯胺/氧化石墨烯复合材料。氧化石墨烯标记为GO,其中GO和PANI的质量比为GO∶PANI= 1∶100。

1.5 涂层的制备

在30 ℃环境下稀释正丁醇和环氧树脂,然后加入10%的PANI/G粉末(石墨与聚苯胺的质量比为G∶PANI=1∶100),并长时间磁力搅拌使粉末均匀分散。按环氧树脂质量的40%加入聚酰胺固化剂,而后磁力搅拌30 min,超声分散10 min,最后在316L不锈钢试样表面进行刷涂。刷涂时,应尽量控制涂层厚度,在室温下放置待稍干后,放入60 ℃真空干燥箱中干燥6 h,而后于室温下静置降温,得到PANI/G/EP复合涂层。使用涡流测厚仪测得涂层厚度为(30± 5) µm。

PANI/EP复合涂层与PANI/GO/EP复合涂层分别使用PANI与PANI/GO为原料,涂层制备方式与PANI/G/EP复合涂层相同。

1.6 材料表征与测试

采用尼高力6700型傅里叶变换红外光谱仪测得PANI/G复合材料以及PANI/G/EP复合涂层的化学键信息;采用蔡司EVO18型扫描电子显微镜分析PANI/G/EP复合涂层的微观腐蚀痕迹;采用牛津X-Max型能谱仪表征涂层微观成分;采用昆德KDY-4型四探针仪测试PANI粉末、PANI/G粉末以及PANI/GO粉末的电导率;选取不锈钢基体上五个试验点,使用狄福斯高AT-T型拉拔式附着力测试仪对PANI/EP复合涂层、PANI/G/EP复合涂层以及PANI/GO/EP复合涂层进行附着力测试。

使用科斯特CS350电化学工作站作为测试平台,将各实验试样(工作电极)、饱和硫酸亚汞电极(参比电极)以及铂片电极(对电极)组成三电极体系,在50、60 ℃的1 mol/L H2SO4溶液中进行电化学测试。使用卡夫特红胶将各试样的四周和背面裸露部分密封,仅在正面留下1 cm×1 cm的正方形面以供测试。对于PANI/EP、PANI/G/EP以及PANI/GO/EP复合涂层的对比实验,复合涂层中PANI粉末、PANI/G复合材料和PANI/GO复合材料的添加量均为10%,G以及GO与PANI的比例均为1∶100。在探究石墨含量对PANI/G/EP复合涂层的影响实验中,PANI/G复合材料中G和PANI的质量比(G:PANI)为1∶100、2∶100及3∶100。交流阻抗测试的频率设置为10−2~ 105Hz,扰动电位振幅为10 mV。极化曲线测试中,各试样的扫描电位区间为−0.15~+1.8 V(vs. OCP),扫描速率为1 mV/s。

采用划痕浸泡实验测试PANI/G/EP复合涂层在出现微小缺陷后的保护性能,实验按照ASTM-D1654划痕试验标准进行。在PANI/EP复合涂层试样及PANI/G/EP复合涂层试样上人工制造“×”形缺陷,暴露出不锈钢基体。在50 ℃的1 mol/L H2SO4溶液中浸泡1周,而后在扫描电子显微镜下观察基体缺陷处微观腐蚀形貌。

2 结果与讨论

2.1 复合涂层的性能对比

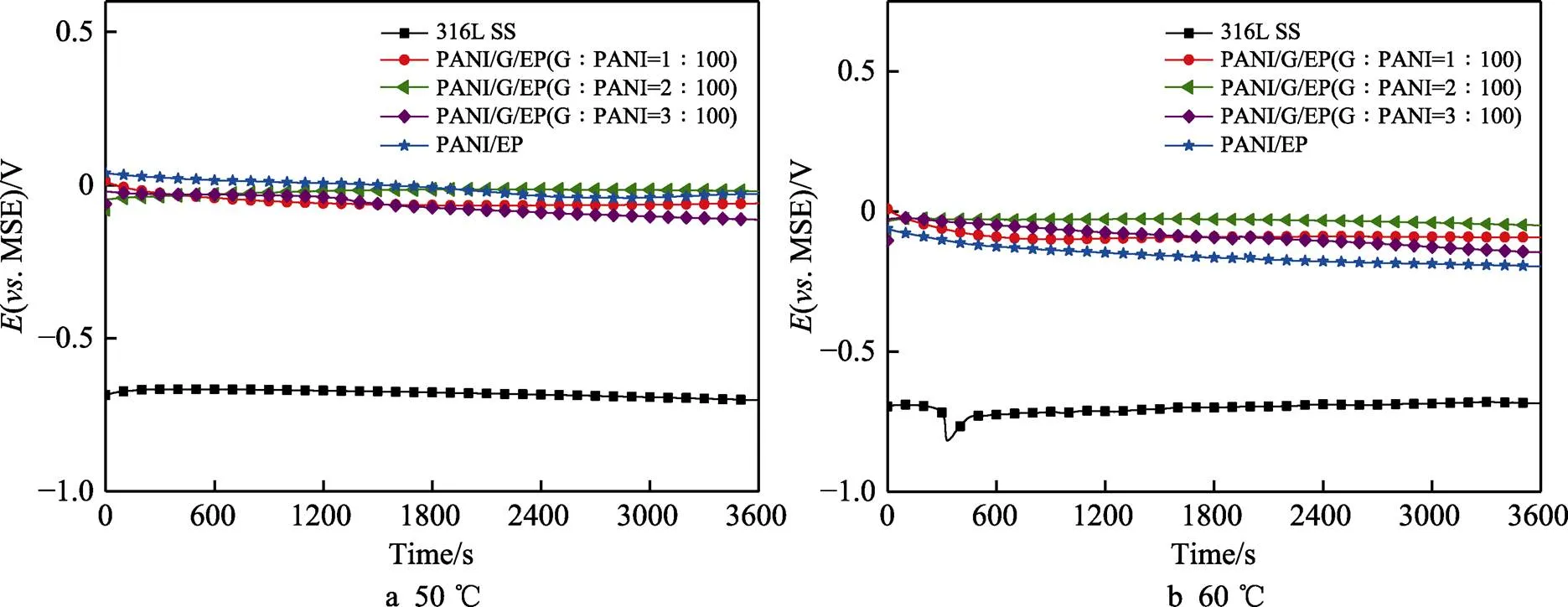

图1为316L不锈钢及PANI/G/EP、PANI/GO/EP、PANI/EP复合涂层分别在50 ℃与60 ℃的1 mol/L H2SO4溶液中的开路电位。由图1可以看出,316L不锈钢的开路电位低,仅为−700 mV(vs. MSE)左右,且在60 ℃的1 mol/L H2SO4溶液中出现了震荡,这归因于316L不锈钢的活性溶解现象[16]。而在涂覆了PANI/G/EP、PANI/GO/EP及PANI/EP复合涂层后,开路电位均有显著提升。其中,在50 ℃的1 mol/L H2SO4溶液中,PANI/EP复合涂层样品的开路电位为−130 mV,PANI/GO/EP复合涂层试样的开路电位为−50 mV,而PANI/G/EP复合涂层试样的开路电位最高,为0 mV左右。在60 ℃的1 mol/L H2SO4溶液中也出现了相似的测试结果。结果表明,使用GO与G对PANI/EP复合涂层进行改性,能有效提高复合涂层的开路电位,这归因于GO和G的加入改善了接触不锈钢基体的PANI的导电性,促进了PANI与不锈钢基体之间的电偶作用[17]。其中添加G制备的PANI/G/EP复合涂层的电位提升效果最显著。

图1 50 ℃与60 ℃的1 mol/L H2SO4溶液中316L不锈钢及添加不同导电助剂的复合涂层的开路电位

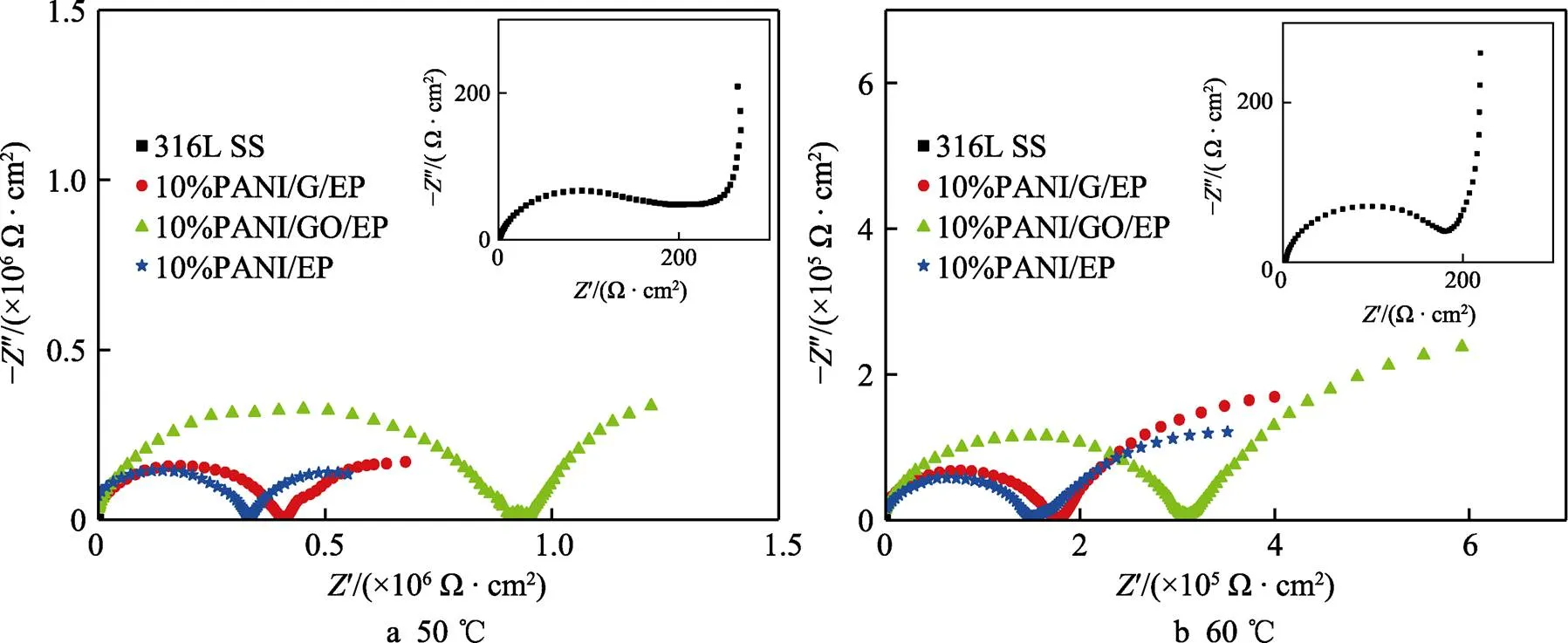

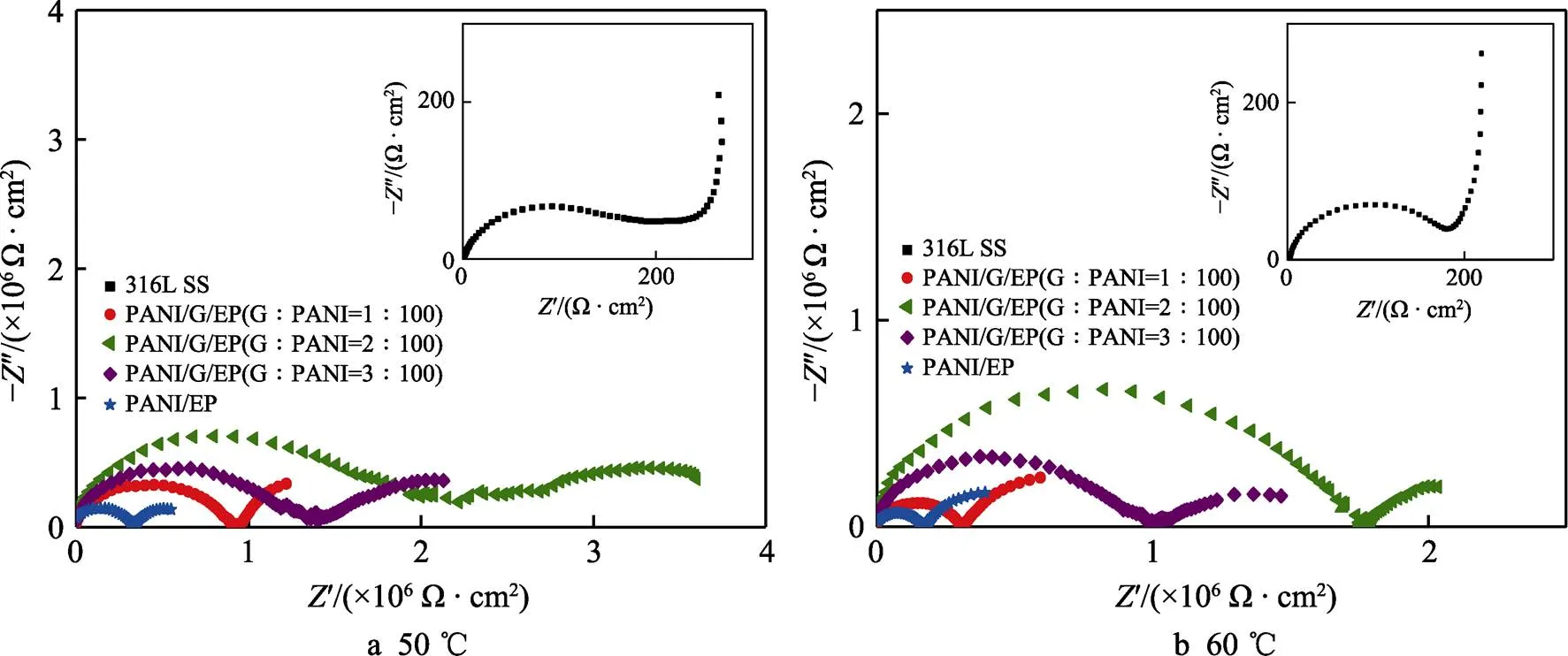

图2为316L不锈钢及PANI/G/EP、PANI/GO/EP、PANI/EP复合涂层在50 ℃与60 ℃的1 mol/L H2SO4溶液中的交流阻抗Nyquist图。由图2可见,316L不锈钢的高频容抗弧半径最小,其数值仅达到了102数量级,且出现了活化极化控制的动力学特征,耐腐蚀性能很差[16]。在涂覆了PANI/G/EP、PANI/GO/EP以及PANI/EP复合涂层后,高频容抗弧均达到了105数量级,表明三种复合涂层均有较好的屏蔽作用,能显著提高316L不锈钢的耐腐蚀性。

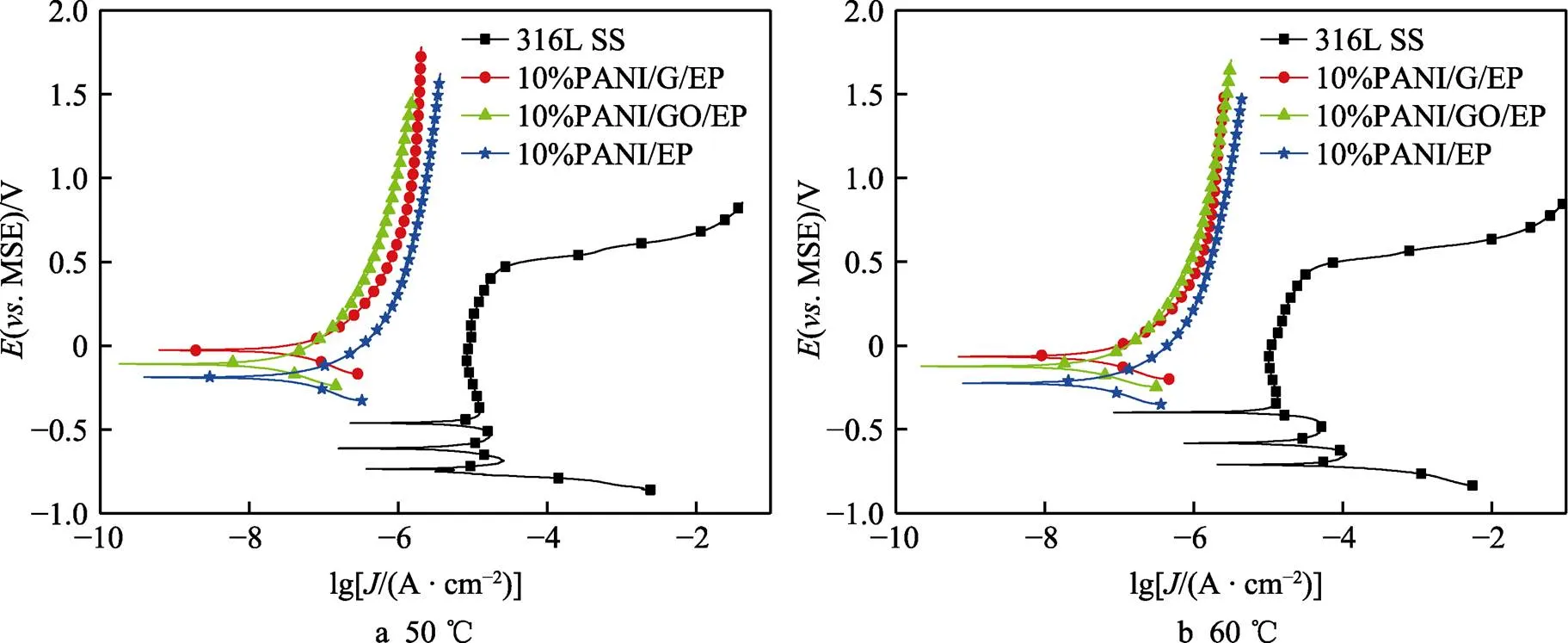

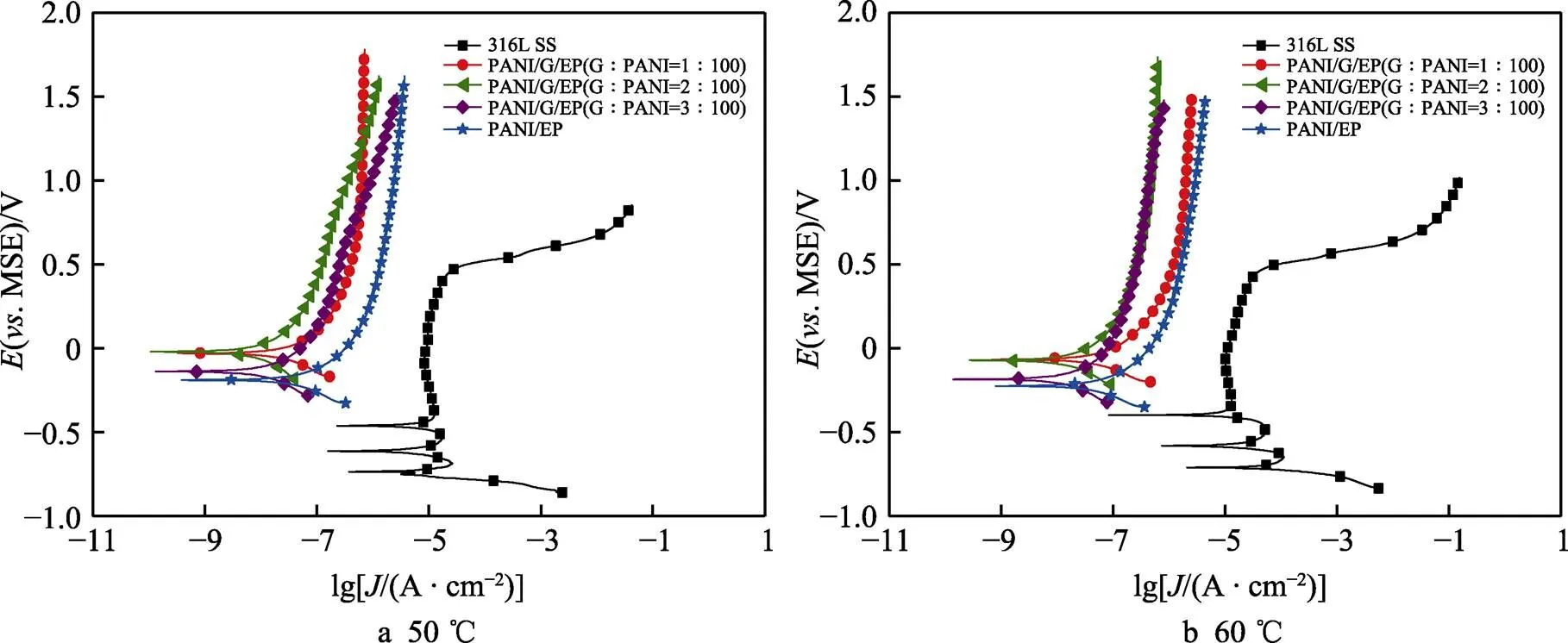

图3为316L不锈钢及PANI/G/EP、PANI/GO/EP、PANI/EP复合涂层在50 ℃与60 ℃的1 mol/L H2SO4溶液中的动电位极化曲线。可以观察到,316L不锈钢的阳极极化曲线与阴极极化曲线相交于三点,出现了三个腐蚀电位。这主要是由于含镍不锈钢在氧化性腐蚀介质中产生了活化-钝化振荡现象,此时不锈钢表面的氧化物钝化膜在不断生成与破坏,极大地影响了不锈钢的耐蚀性,使其产生活化腐蚀的倾向十分严重[16]。在涂覆了PANI/G/EP、PANI/GO/EP以及PANI/EP复合涂层后,其自腐蚀电位均显著上升,在进入不锈钢阳极极化曲线的稳定钝化区中,自腐蚀电流密度从约10−5下降至10−7量级,表明在复合涂层的阳极极化作用下,不锈钢发生了稳定钝化,显著增强了耐蚀性[3,18]。其中PANI/G/EP复合涂层试样的自腐蚀电位最高,分别达到了−20 mV(50 ℃,1 mol/L H2SO4溶液)与−40 mV(60 ℃,1 mol/L H2SO4溶液),且均位于316L不锈钢阳极极化曲线稳定钝化区中自腐蚀电流密度较小的位置,这是由于高导电性石墨的加入提高了复合涂层的导电性,使PANI与不锈钢基体的电偶作用更显著,故耦合电位的提升明显[13]。以上结果表明,PANI/G/EP复合涂层防腐蚀性能最显著。

图2 50 ℃与60 ℃的1 mol/L H2SO4溶液中316L不锈钢及添加不同导电助剂的复合涂层的交流阻抗Nyquist图

图3 50 ℃与60 ℃的1 mol/L H2SO4溶液中316L不锈钢及添加了不同助剂的复合涂层的动电位极化曲线

综上,添加石墨制备得到的PANI/G/EP复合涂层在电化学测试中表现出的腐蚀防护性能,优于PANI/EP复合涂层和添加氧化石墨烯制备得到的PANI/GO/EP复合涂层。

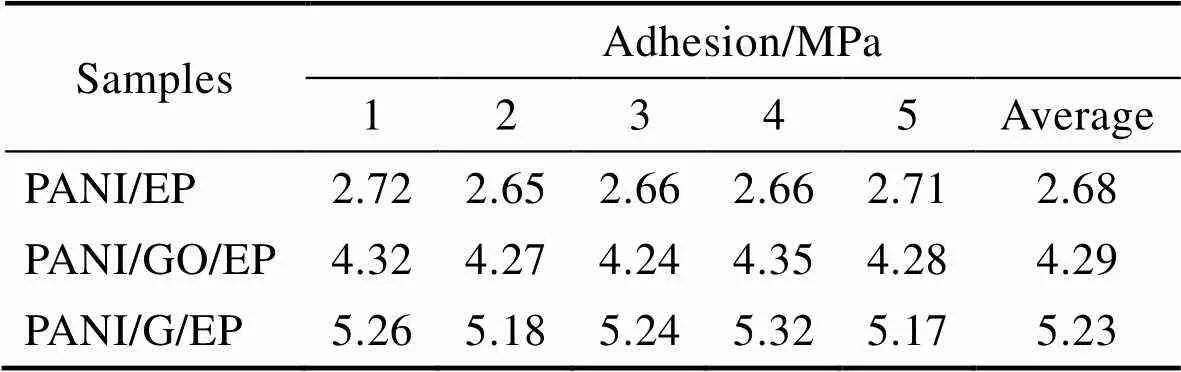

为了表征涂层长期使用时的耐用性,测试了PANI/EP、PANI/G/EP、PANI/GO/EP复合涂层与316L不锈钢表面的附着力,结果列于表2中。由多次测试结果可知,PANI/EP复合涂层的附着力平均值为2.68 MPa;PANI/GO/EP复合涂层的附着力均维持在4 MPa以上,且平均值达到4.29 MPa;PANI/G/EP复合涂层的附着力均维持在5 MPa以上,且平均值达到5.23 MPa。这表明PANI/G/EP与PANI/GO/EP复合涂层的附着力均十分优良,其中添加石墨的PANI/G/EP复合涂层的附着力最好,能更有效地为不锈钢提供长期保护。

表2 各复合涂层的附着力

Tab.2 Adhesion of composite coatings

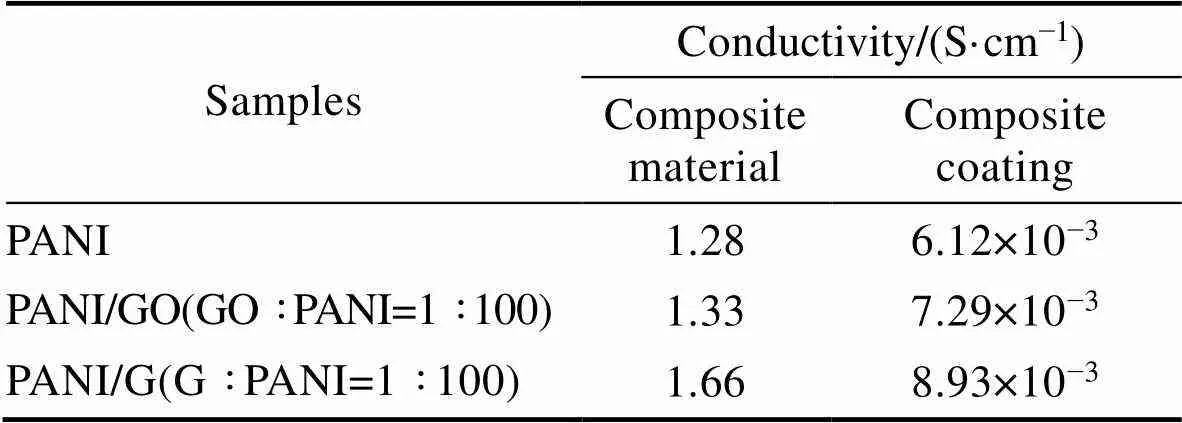

在涂层中加入具有高导电性的掺杂物,有利于提高涂层导电性,进而提升阳极型涂层对不锈钢基体的电化学保护作用。对PANI粉末、PANI/G复合材料与PANI/GO复合材料以及对应的PANI/EP复合涂层、PANI/G/EP复合涂层与PANI/GO/EP复合涂层进行了电导率测试,结果如表3所示。添加石墨制备的PANI/G复合材料和添加氧化石墨烯制备的PANI/GO复合材料的电导率均高于PANI粉末,其中PANI/G复合材料的电导率最高,使用PANI/G复合材料制备的PANI/G/EP复合涂层电导率也较其他两组涂层更高,更有利于PANI阳极保护效果的稳定产生[13-14]。

在电化学测试中,添加石墨得到的PANI/G/EP复合涂层表现出了良好的腐蚀防护性能。通过对比复合材料与复合涂层的导电性可以推测,相比于PANI/EP复合涂层以及PANI/GO/EP复合涂层,加入石墨制备的PANI/G/EP复合涂层的导电性有最显著的提升。由此推测,PANI基复合涂层获得更加优异的腐蚀防护性能的关键在于提高涂层的导电能力。在此推论下,对PANI/G/EP复合涂层进行进一步表征与测试。

表3 复合材料及复合涂层的电导率

Tab.3 Conductivity data of composite materials and composite coatings

2.2 PANI/G/EP复合涂层防腐蚀性能

基于以上研究结果,将316L不锈钢与PANI/EP复合涂层作为对比,对性能更优异的PANI/G/EP复合涂层进行进一步的防腐蚀性能测试与表征分析。图4为316L不锈钢、PANI/EP复合涂层以及不同石墨含量的PANI/G/EP复合涂层试样在1 mol/L H2SO4溶液中的开路电位曲线。316L不锈钢的开路电位低且不稳定,在涂覆PANI/EP复合涂层和PANI/G/EP复合涂层后,开路电位均显著提升,这主要由于PANI的氧化还原电位高于不锈钢,引发伽伐尼效应,从而提高了不锈钢的开路电位[19]。可以注意到的是,当复合涂层中G∶PANI=2∶100时,开路电位提升效果最显著。

图4 50 ℃与60 ℃的1 mol/L H2SO4溶液中316L不锈钢及不同石墨含量的复合涂层试样的开路电位曲线

图5为316L不锈钢、PANI/EP复合涂层以及不同石墨含量的PANI/G/EP复合涂层试样在1 mol/L H2SO4溶液中的交流阻抗Nyquist图。由图5可以看出,316L不锈钢的阻抗极小,仅为102数量级。当涂覆了PANI/EP复合涂层和PANI/G/EP复合涂层后,高频容抗弧达到了105~106数量级,这表明涂层具有良好物理屏蔽性能[9]。其中,PANI/G/EP涂层的阻抗大于PANI/EP涂层,且当涂层中G:PANI=2:100时,阻抗达到最大,这可能是由于适量小尺寸石墨的加入,填补了聚苯胺复合涂层中的孔隙,使涂层阻抗增大。

图6为316L不锈钢、PANI/EP复合涂层以及不同石墨含量的PANI/G/EP复合涂层试样在1 mol/L H2SO4溶液中的动电位极化曲线。由图6可以看出,316L不锈钢在50 ℃与60 ℃的1 mol/L H2SO4溶液中出现了极不稳定的活化-钝化震荡现象,活化腐蚀的可能性大[16]。当涂覆了PANI/EP复合涂层和PANI/G/EP复合涂层后,开路电位均达到了不锈钢稳定钝化的电位区间内,可以为不锈钢提供阳极保护作用。其中,不同石墨含量的PANI/G/EP复合涂层试样的自腐蚀电位均高于PANI/EP复合涂层试样,这表明添加石墨能有效提高复合涂层的自腐蚀电位。可以注意到,当涂层中G∶PANI=2∶100时,复合涂层试样表现出最高的自腐蚀电位与较小的自腐蚀电流密度,表明此石墨含量下,PANI/G/EP复合涂层的防腐蚀性能最佳。综合开路电位与交流阻抗结果,可以发现,石墨填加量与复合涂层的电化学性能并不呈正相关关系,当G∶PANI=2∶100时,复合涂层电化学性能最佳。

图5 50 ℃与60 ℃的1 mol/L H2SO4溶液中316L不锈钢及不同石墨含量的复合涂层试样的交流阻抗Nyquist图

图6 50 ℃与60 ℃的1 mol/L H2SO4溶液中316L不锈钢及不同石墨含量的复合涂层试样的动电位极化曲线

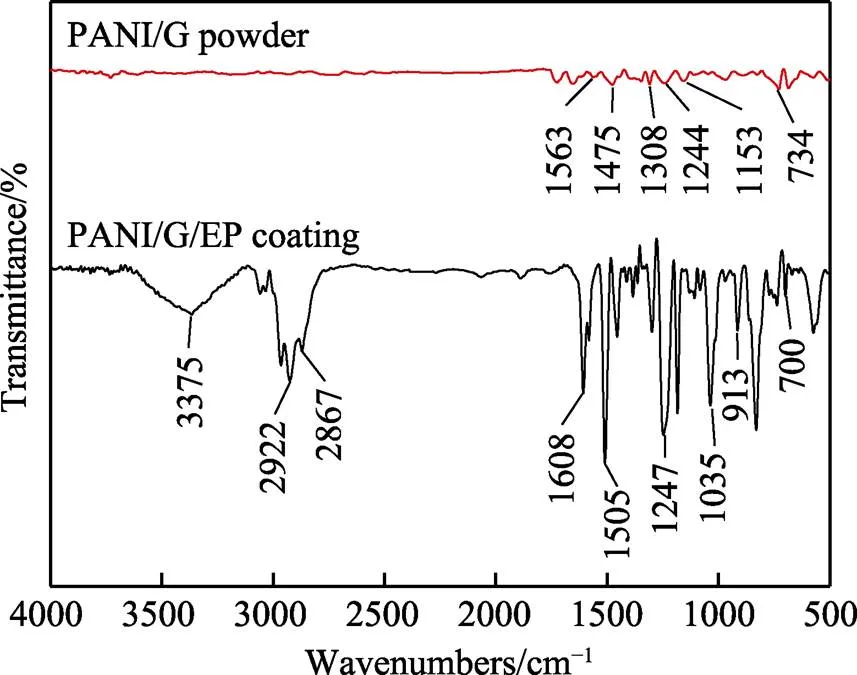

图7为PANI/G复合材料与PANI/G/EP复合涂层的红外光谱图。PANI/G复合材料的吸收曲线如图中红线所示,C==C的伸缩振动和醌式结构分别对应1563 cm−1和1475 cm−1处的吸收峰[20],C—N伸缩振动吸收峰则处于1308 cm−1位置处[21],1244 cm−1处是与苯环相连的C—N+伸缩振动产生的吸收峰[22],醌环上C—H面内伸缩则产生了1153 cm−1处的吸收峰[20],苯环的C—H面外弯曲振动峰位于734 cm−1处[22],均与各文献中的描述一致。图7中黑线标示了PANI/G/EP复合涂层的吸收曲线,其中复合涂层中大量O—H的伸缩振动产生了3000~3700 cm−1处的吸收峰[23],聚苯胺中N—H和C—H伸展振动则表现为2922 cm−1和2867 cm−1的吸收峰[24],在1505 cm−1和1608 cm−1处的吸收峰可归因于含氧基团中C==O的拉伸振动,而涂层中大量环氧基团的骨架振动则产生了913 cm−1处的强吸收峰[25]。

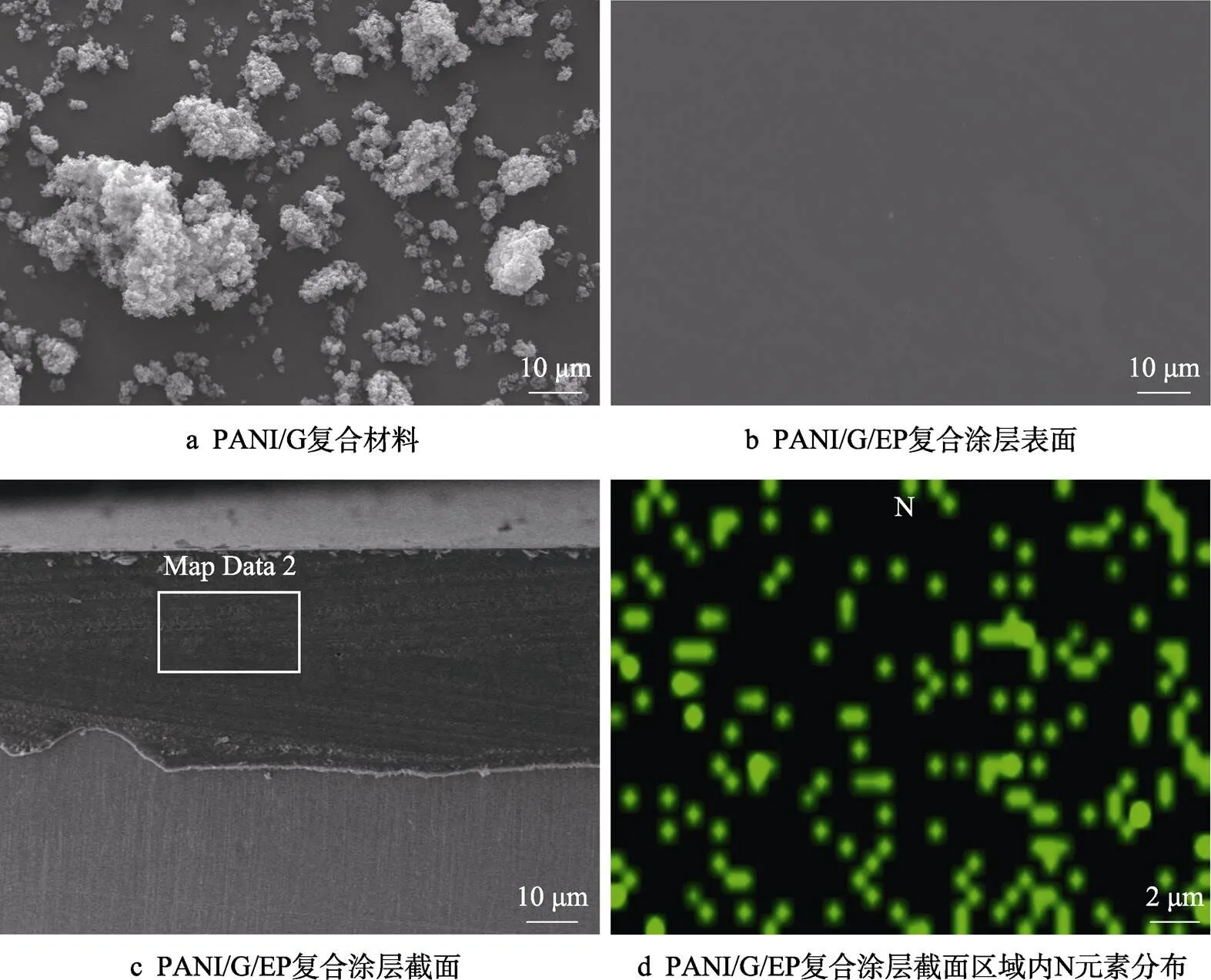

图8展示了PANI/G复合材料与PANI/G/EP复合涂层的SEM图像,以及PANI/G/EP复合涂层截面的SEM图像及EDS分析N元素分布。在图8a中可观察到,PANI/G复合材料为数微米至数十微米的花椰菜状颗粒,与PANI粉末的形貌并无明显区别[26]。图8b中可以看出,PANI/G/EP复合涂层表面平整且致密,无明显缺陷。图8c则显示出PANI/G/EP复合涂层成分均匀且结构致密。对涂层截面选取随机区域进行EDS分析,由N元素分布得知,PANI均匀分散于复合涂层中,进而表明PANI/G复合材料在涂层中的分散性好。

图7 PANI/G复合材料与PANI/G/EP复合涂层的红外吸收光谱图

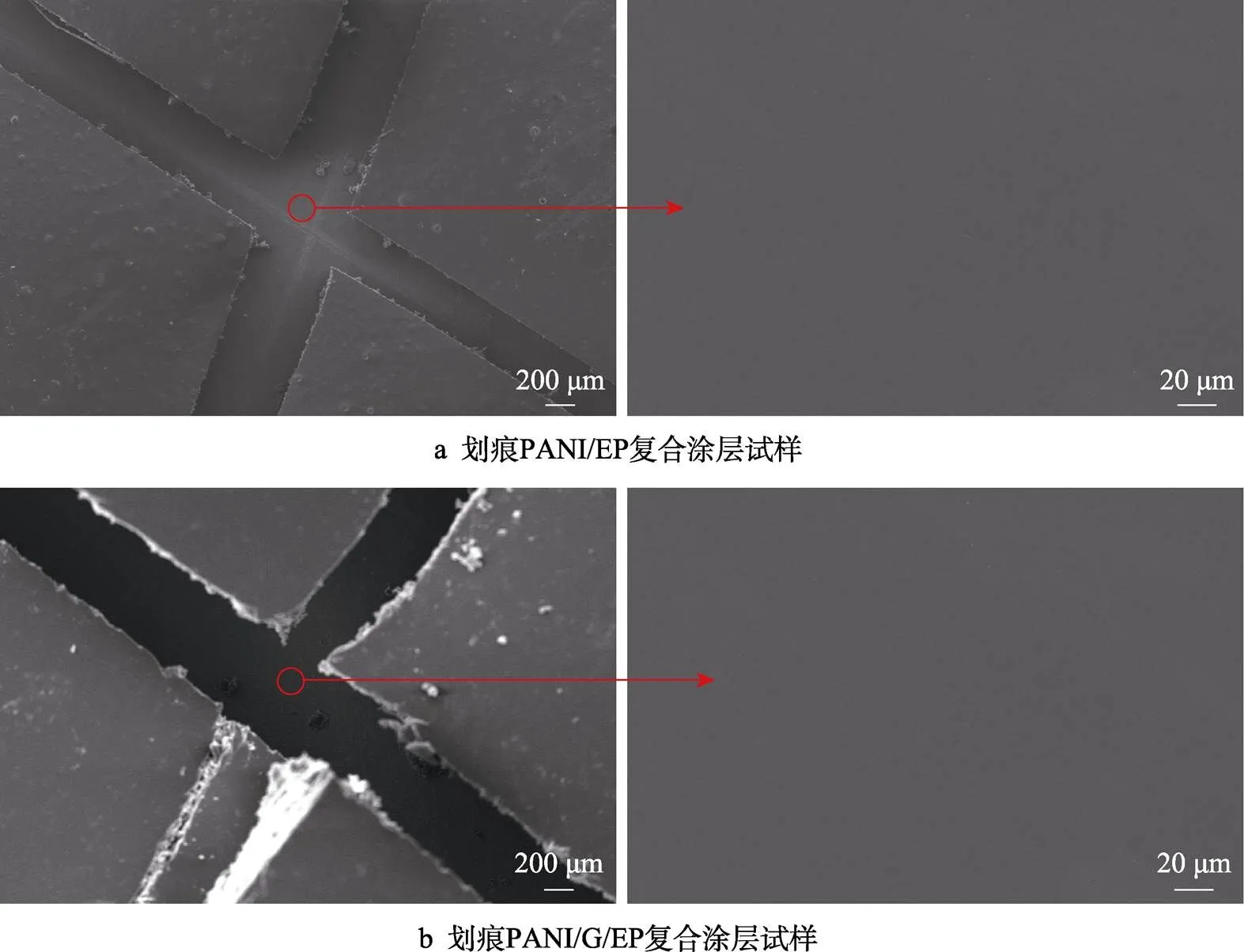

图9为在50 ℃的1 mol/L H2SO4溶液中浸泡一周后,PANI/EP复合涂层以及PANI/G/EP复合涂层划痕试样的SEM图像。由图9可知,在中温稀硫酸溶液中浸泡一周后,PANI/G/EP复合涂层缺陷处暴露的不锈钢基体表面无明显腐蚀产物,且腐蚀痕迹较PANI/EP复合涂层更少。这是由于在石墨的增强导电性作用下,PANI/G/EP复合涂层对暴露的不锈钢基体具有更加显著的阳极保护作用,使不锈钢表面生成了稳定的钝化膜,阻止了基体的腐蚀[27-29]。

图8 PANI/G复合材料与PANI/G/EP复合涂层的SEM图像与EDS面扫描分析

基于测试与表征结果,进一步分析PANI/G/EP复合涂层对不锈钢的显著阳极保护作用的机理。对能发生钝化的金属材料,将高电位的阳极保护材料与金属材料偶合,使体系电位提高到不锈钢能产生稳定钝化的电位区间内,促进金属产生稳定、致密的氧化物钝化膜,进而减缓腐蚀,这种腐蚀防护方法即为伽伐尼阳极保护作用[3,30]。对保护效果更优的PANI/G/EP复合涂层进行讨论,在开路电位测试(图1)与极化曲线(图3)中,PANI/G/EP复合涂层对不锈钢的腐蚀电位提高作用比PANI/EP复合涂层更强,这可归因于高导电性石墨的加入,使得PANI/G/EP复合涂层能对不锈钢产生更强的电偶作用,而将复合涂层-不锈钢体系的电位显著提高到稳定钝化区中自腐蚀电流密度更低的区间,从而产生极强的伽伐尼阳极保护作用。

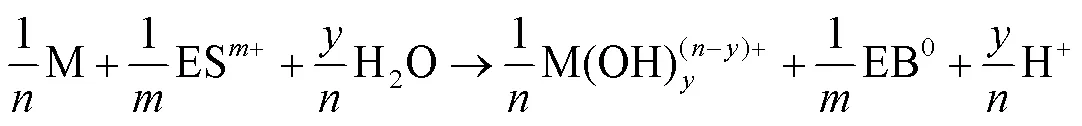

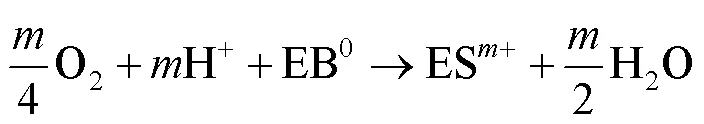

导电聚苯胺具有以频繁且可逆的掺杂-脱掺杂过程为基础的氧化还原特性,使其对不锈钢的阳极保护作用能长期有效地进行。对于具有钝化特性的不锈钢,自身电势较高的氧化态聚苯胺(ES)能利用其氧化还原特性,在水和氧气的参与下持续氧化不锈钢,从而在不锈钢表面形成致密且稳定的铬、铁氧化物钝化膜,进而有效阻止外界腐蚀介质的侵蚀;同时,聚苯胺自身被可逆地还原,转变为电位较低的还原态聚苯胺(EB),而后,还原态聚苯胺又在外界氧化性物质的作用下被重新氧化,从而对不锈钢产生循环且稳定的伽伐尼阳极保护作用[8]。此过程可以用方程式(1)、(2)表示[8,10,31-32]。

图9 在50 ℃的1 mol/L H2SO4溶液中浸泡一周后划痕试样的表面SEM图像

氧化态聚苯胺还原:

还原态聚苯胺再氧化:

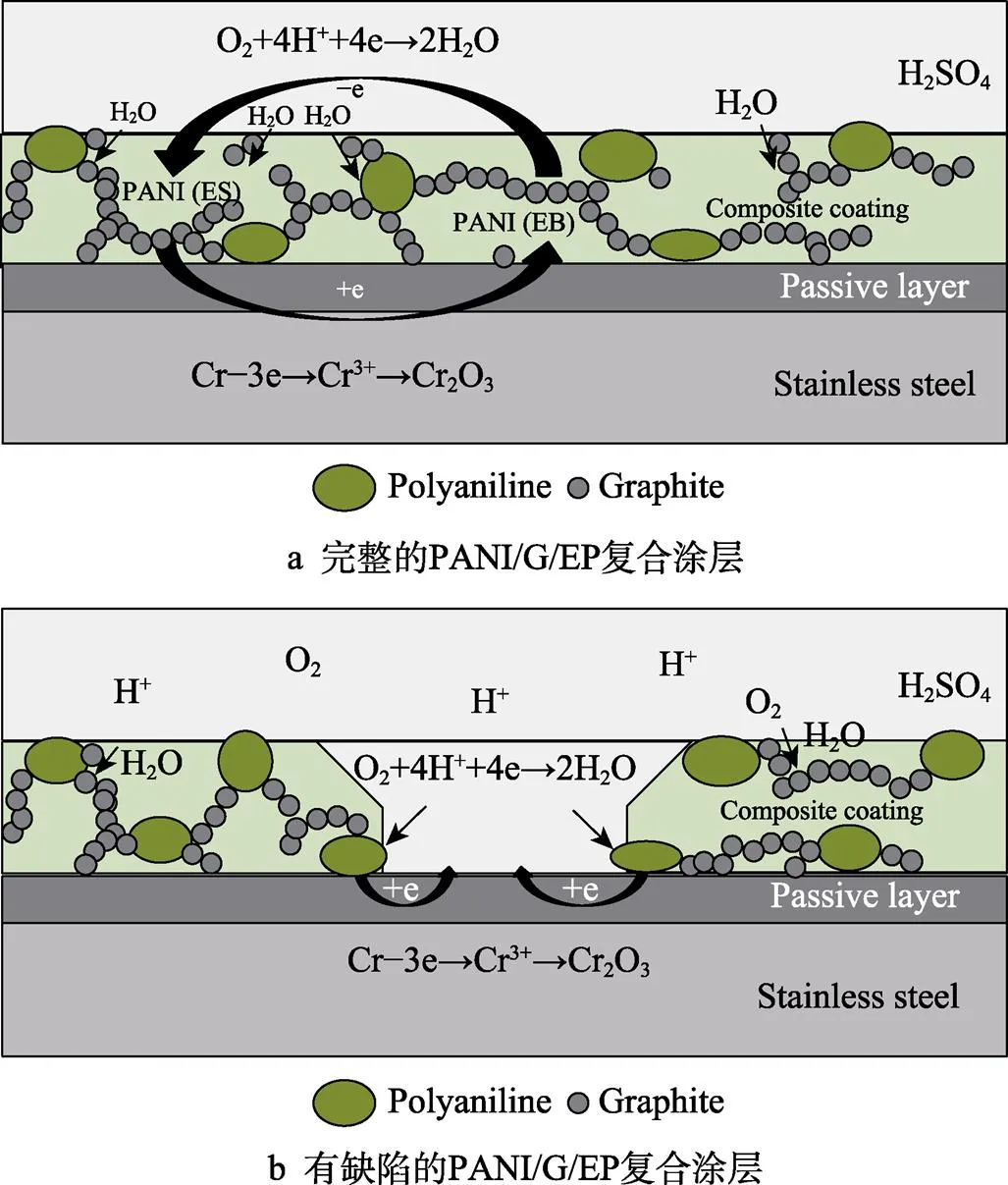

综上所述,PANI/G/EP复合涂层的保护机理可简化为如图10所示的示意图。PANI/G/EP复合涂层因加入了导电性和浸润性良好的石墨,涂层内部形成了导电网络,进一步增强了涂层导电性,使得上式中的阳极保护过程被强化。因此,无缺陷的PANI/G/EP复合涂层能同时为不锈钢基体提供物理屏蔽作用和较PANI/EP复合涂层更显著的阳极保护作用。而当涂层被局部破坏而暴露出不锈钢基体时,由于不锈钢与PANI/G/EP复合涂层均具有导电性,故缺陷周边的聚苯胺仍能对缺陷内的不锈钢基体产生一定的氧化作用,将暴露的不锈钢基体表面电位提升至产生稳定钝化的电位区间内,故阳极保护不会失效[28,32]。

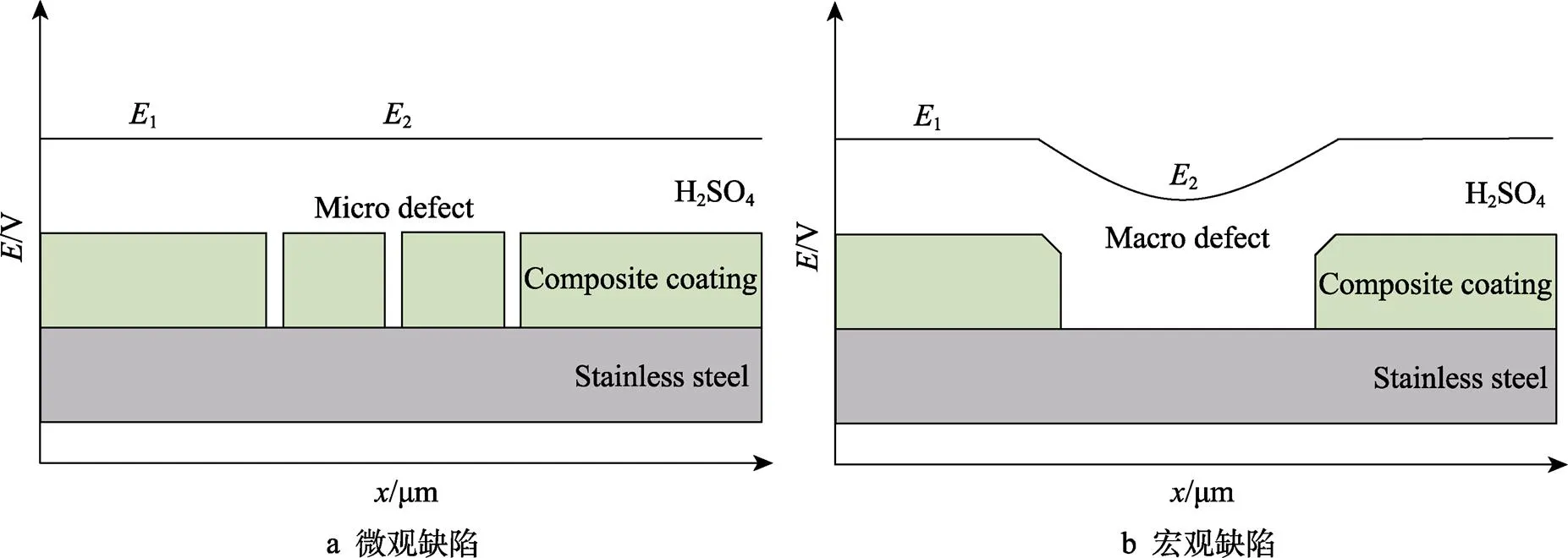

涂层的缺陷宽度与缺陷面积对PANI/G/EP复合涂层的阳极保护有显著影响,以下将分别讨论。图11展示了不同缺陷宽度的复合涂层下不锈钢表面不同位置的电位变化。当缺陷宽度较小时(图11a),溶液的欧姆电位降与缺陷的几何效应均可忽略不计,此时缺陷处的电位2与复合涂层表面的电位1相等,表明复合涂层对缺陷处不锈钢暴露基体的伽伐尼阳极保护作用较好;当缺陷宽度较大时(图11b),溶液的欧姆电位降与缺陷的几何效应均不可忽略,此时缺陷中心的电位2较复合涂层表面的电位1显著减小,且减小幅度随缺陷宽度增加而增大,此时复合涂层对缺陷处不锈钢暴露基体的保护作用减弱,当缺陷过大时,甚至将失去保护作用[33]。

图10 PANI/G/EP复合涂层保护机理示意图

PANI/G/EP复合涂层的缺陷面积对阳极保护的影响可视为偶合体系中阴阳极面积比对偶合电位的影响,复合涂层覆盖区为阳极,不锈钢基体为阴极。缺陷面积越大,则复合涂层覆盖面积越小,即偶合体系的阴极面积越大而阳极面积越小,其混合电位越负,阳极保护的效率就越低[34-35]。当缺陷达到一定面积时,体系的偶合电位处于维持不锈钢钝化所需的最低电位处,此时体系的涂层覆盖面积与基体暴露面积的比值被学者们称为临界维钝面积比[33]。临界维钝面积比与腐蚀介质的性质、不锈钢的钝化能力以及阳极保护型涂层的电化学性质有关。综上所述,在实际的应用中,应控制涂层缺陷宽度与缺陷面积均在临界值以下,才能使复合涂层对不锈钢产生长期持续的阳极保护作用。

图11 硫酸溶液中不同缺陷大小的PANI/G/EP复合涂层电位分布示意图

3 结论

以过硫酸铵为引发剂,使用原位聚合法成功在石墨表面制备了聚苯胺,再以环氧树脂作为粘结剂,以聚酰胺作为固化剂,在316L不锈钢表面制备出PANI/G/EP复合涂层。PANI/G/EP复合涂层与PANI/EP复合涂层以及PANI/GO/EP复合涂层的电化学测试结果表明,在中高温的稀硫酸溶液中,PANI/G/EP复合涂层对不锈钢的阳极保护效果最佳,且当石墨添加量为G∶PANI=2∶100时,复合涂层具有最显著的阳极保护效果。附着力测试表明,PANI/G/EP复合涂层比PANI/EP以及PANI/GO/EP复合涂层的附着力更好,能稳固附着于不锈钢表面提供持续保护。电导率测试表明,PANI/G复合材料的电导率最高,对PANI的阳极保护作用最有利。对PANI/G/EP复合涂层的进一步表征结果表明,PANI/G材料结合紧密,在涂层中分布均匀;PANI/G/EP复 合材料表面光滑平整,且具有良好的致密性。对 G∶PANI=2∶100的复合涂层进行划痕浸泡实验,结果表明,即使PANI/G/EP复合涂层在服役过程中出现一定规模的缺陷,其稳定的阳极保护作用仍可继续保护316L不锈钢不受腐蚀,且由于涂层内部形成了导电网络,而增强了阳极保护作用,保护效果较PANI/EP复合涂层更优。

[1] 杨佳宇, 周婉秋, 刘晓安, 等. 聚苯胺/不锈钢双极板在H2SO4中腐蚀性能的变化规律[J]. 表面技术, 2020(8): 283-291.

YANG Jia-yu, ZHOU Wan-qiu, LIU Xiao-an, et al. Variation of Corrosion Performance of Polyaniline/Stainless Steel Bipolar Plate in H2SO4[J]. Surface Technology, 2020(8): 283-291.

[2] HERMAS A A, NAKAYAMA M, OGURA K. Enrichment of Chromium-content in Passive Layers on Stainless Steel Coated with Polyaniline[J]. Electrochimica Acta, 2005, 50(10): 2001-2007.

[3] TANG Jun-lei, ZHANG Zhi-heng, WANG Ying-ying, et al. Corrosion Resistance Mechanism of Palladium Film- Plated Stainless Steel in Boiling H2SO4Solution[J]. Corrosion Science, 2018, 135: 222-232.

[4] 郑建国, 田中锋, 莫春萍, 等. 硫酸工业阳极保护技术的最新进展[J]. 硫酸工业, 2012(4): 25-28.

ZHENG Jian-guo, TIAN Zhong-feng, MO Chun-ping, et al. Recent Advances in Anodic Protection Technology for Sulphuric Acid Industry[J]. Sulphuric Acid Industry, 2012(4): 25-28.

[5] PERRENOT P, PAIRIS S, BOURGAULT D, et al. Sulphur Corrosion Effect on the Electrical Performance of Silver Films Elaborated by Physical Vapor Deposition[J]. Vacuum, 2019, 163: 26-30.

[6] 韩晓霞, 王莹莹, 刘向明, 等. TiO2/PVB-PANI/PVB双层涂层对不锈钢的防腐机理研究[J]. 表面技术, 2018(12): 238-245.

HAN Xiao-xia, WANG Ying-ying, LIU Xiang-ming, et al. Corrosion Protection of TiO2/PVB-PANI/PVB Hybrid Coating on Stainless Steel[J]. Surface Technology, 2018(12): 238-245.

[7] TSIRIMPIS A, KARTSONAKIS I, DANILIDIS I, et al. Synthesis of Conductive Polymeric Composite Coatings for Corrosion Protection Applications[J]. Progress in Organic Coatings, 2010, 67(4): 389-397.

[8] AHMAD N, MACDIARMID A G. Inhibition of Corrosion of Steels with the Exploitation of Conducting Polymers[J]. Synthetic Metals, 1996, 78(2): 103-110.

[9] DUHAN M, KAUR R. Phytic Acid Doped Polyaniline Nanofibers: An Advanced Adsorbent for Methylene Blue Dye[J]. Environmental Nanotechnology, Monitoring & Management, 2019, 12: 100248.

[10] WANG Yan-li, ZHANG Sheng-hua, WANG Ping, et al. Electropolymerization and Corrosion Protection Performance of the Nb: TiO2Nanofibers/Polyaniline Composite Coating[J]. Journal of the Taiwan Institute of Chemical Engineers, 2019, 103: 190-198.

[11] KINLEN P J, MENON V, DING Yi-wei. A Mechanistic Investigation of Polyaniline Corrosion Protection Using the Scanning Reference Electrode Technique[J]. Journal of the Electrochemical Society, 1999, 146(10): 3690-3695.

[12] SIVA T, KAMARAJ K, SATHIYANARAYANAN S. Epoxy Curing by Polyaniline (PANI)-Characterization and Self-Healing Evaluation[J]. Progress in Organic Coatings, 2014, 77(6): 1095-1103.

[13] JAFARI Y, GHOREISHI S M, SHABANI-NOOSHABADI M. Polyaniline/Graphene Nanocomposite Coatings on Copper: Electropolymerization, Characterization, and Evaluation of Corrosion Protection Performance[J]. Synthetic Metals, 2016(217): 220-230.

[14] 王娜, 程克奇, 吴航, 等. 导电聚苯胺/水性环氧树脂防腐涂料的制备及防腐性能[J]. 材料研究学报, 2013(4): 432-438.

WANG Na, CHENG Ke-qi, WU Hang, et al. Preparation and Anti-Corrosion Properties of Conductive Polyaniline/ Waterborne Epoxy Resin Coatings[J]. Chinese Journal of Materials Research, 2013(4): 432-438.

[15] WU Y, ALURU N R. Graphitic Carbon-Water Nonbonded Interaction Parameters[J]. The Journal of Physical Chemistry B, 2013, 117(29): 8802-8813.

[16] LI Yan-xu, IVES M B, COLEY K S. Corrosion Potential Oscillation of Stainless Steel in Concentrated Sulphuric Acid: I. Electrochemical Aspects[J]. Corrosion Science, 2006, 48(6): 1560-1570.

[17] LIN Y T, DON T M, WONG C J, et al. Improvement of Mechanical Properties and Anticorrosion Performance of Epoxy Coatings by the Introduction of Polyaniline/Graphene Composite[J]. Surface and coatings Technology, 2019, 374: 1128-1138.

[18] ZUO Yu, TANG Jun-lei, FAN Chong-zhi, et al. An Electroless Plating Film of Palladium on 304 Stainless Steel and Its Excellent Corrosion Resistance[J]. Thin Solid Films, 2008, 516(21): 7565-7570.

[19] CHEN F, LIU P. Conducting Polyaniline Nanoparticles and Their Dispersion for Waterborne Corrosion Protection Coatings[J]. ACS Applied Materials & Interfaces, 2011, 3(7): 2694-2702.

[20] NASIRIAN S. Enhanced Carbon Dioxide Sensing Performance of Polyaniline/tin Dioxide Nanocomposite by Ultraviolet Light Illumination[J]. Applied Surface Science, 2020, 502: 144302.

[21] KARIM M R, LIM K T, LEE Mu sang, et al. Sulfonated Polyaniline-Titanium Dioxide Nanocomposites Synthesized by One-pot UV-curable Polymerization Method[J]. Synthetic Metals, 2009, 159(3-4): 209-213.

[22] QIU Shi-hui, CHEN Cheng, ZHENG Wen-ru, et al. Long- Term Corrosion Protection of Mild Steel by Epoxy Coating Containing Self-doped Polyaniline Nanofiber[J]. Synthetic Metals, 2017(229): 39-46.

[23] ATES M, KALENDER O, TOPKAYA E, et al. Polyaniline and Polypyrrole/TiO2Nanocomposite Coatings on Al1050: Electrosynthesis, Characterization and Their Corrosion Protection Ability in Saltwater Media[J]. Iranian Polymer Journal, 2015, 24(7): 607-619.

[24] LIU Su-yun, LIU Li, LI Ying, et al. Effects of N-Alkylation on Anticorrosion Performance of Doped Polyaniline/ Epoxy Coating[J]. Journal of Materials Science & Technology, 2020, 39: 48-55.

[25] YANG Ning, YANG Tao, WANG Wei, et al. Polydopamine Modified Polyaniline-Graphene Oxide Composite for Enhancement of Corrosion Resistance[J]. Journal of Hazardous Materials, 2019, 377: 142-151.

[26] OH M, KIM S. Synthesis and Electrochemical Analysis of Polyaniline/TiO2Composites Prepared with Various Molar Ratios Between Aniline Monomer and Para-toluenesulfonic Acid[J]. Electrochimica Acta, 2012, 78: 279-285.

[27] DEBERRY D W. Modification of the Electrochemical and Corrosion Behavior of Stainless Steels with an Electroactive Coating[J]. Journal of the Electrochemical Society, 1985, 132(5): 1022-1026.

[28] ZHONG Lian, XIAO Shu-hu, HU Jie, et al. Application of Polyaniline to Galvanic Anodic Protection on Stainless Steel in H2SO4Solutions[J]. Corrosion Science, 2006, 48(12): 3960-3968.

[29] AKBARINEZHAD E. Electrochemical Evaluations of Zinc-Rich Epoxy Primers Modified with Polyaniline and Exfoliated Polyaniline Graphite Nanocomposite[J]. Corrosion Engineering, Science and Technology, 2019, 54(5): 389-401.

[30] TANG Jun-lei, ZUO Yu. Study on Corrosion Resistance of Palladium Films on 316L Stainless Steel by Electroplating and Electroless Plating[J]. Corrosion Science, 2008, 50(10): 2873-2878.

[31] WANG Yan-li, ZHANG Sheng-hua, WANG Ping, et al. Synthesis and Corrosion Protection of Nb Doped TiO2Nanopowders Modified Polyaniline Coating on 316 Stainless Steel Bipolar Plates for Proton-exchange Membrane Fuel Cells[J]. Progress in Organic Coatings, 2019, 137: 105327.

[32] 唐园, 曾皓, 黎红英, 等. PANI/EP复合涂层对不锈钢在硫酸溶液中的保护作用[J]. 表面技术, 2020, 49(8): 275-282.

TANG Yuan, ZENG Hao, LI Hong-ying, et al. Protection Effect of PANI/EP Composite Coating on Stainless Steel in H2SO4Solution[J]. Surface Technology, 2020, 49(8): 275-282.

[33] 唐鋆磊. 不锈钢表面高耐蚀性钯系膜层的制备与应用研究[D]. 北京: 北京化工大学, 2010.

TANG J L. The Preparation and Application of Excellent Corrosion Resistant Pd and Pd Based Films on 316L Stainless Steel[D]. Beijing: Beijing University of Chemical Technology, 2010.

[34] 朱华. 导电高分子材料腐蚀电化学基础研究[D]. 武汉: 武汉大学, 2004.

ZHU Hua. A Fundamental Study on the Corrosion Electrochemistry of the Electrically Conductive Polymer[D]. Wuhan: Wuhan University, 2004.

[35] 肖书虎. 聚苯胺对铁基金属的伽伐尼阳极保护效应[D]. 武汉: 武汉大学, 2005.

XIAO Shu-hu. The Effect of Polyaniline to Galvanic Anodic Protection on Ferrous Metals[D]. Wuhan: Wuhan University, 2005.

Study on Preparation and Anti-corrosion Performance of Polyaniline Based Composite Coating on Stainless Steel

1,1,2,3,1,1,1

(1.School of Chemistry and Chemical Engineering, Southwest Petroleum University, Chengdu 610500, China; 2.Unit 92228, People’s Liberation Army, Beijing 100072, China; 3.State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute (LSMRI), Qingdao 266237, China)

This paper aimed to prepare a new anti-corrosion composite coating to enhance the corrosion resistance of 316L stainless steel in medium and high temperature sulfuric acid solution. The chemical oxidation method was used to in-situ-polymerize polyaniline (PANI) on the surface of graphite(G) particles to prepare PANI/G composite material, and then epoxy resin (EP) was added as a film forming agent to prepare PANI/G/EP composite coating. The electrochemical performance, adhesion and conductivity of PANI/G/EP composite coating was compared with that of PANI/EP composite coating and PANI/GO/EP composite coating prepared by adding graphene oxide (GO). Then, the influence of the ratio of graphite to polyaniline on the electrochemical performance of PANI/G/EP composite coating was explored. The chemical bond and micro structure of PANI/EP composite coating and PANI/G/EP composite coating were characterized by fourier transform infrared spectroscopy (FT-IR), scanning electron microscopy (SEM) and X-ray energy spectroscopy (EDS). The scratch immersion test was used to compare the protective effect of PANI/EP composite coating and PANI/G/EP composite coating on stainless steel when there are small defects. Finally, the protection mechanism of PANI/G/EP composite coating on stainless steel was discussed based on the experimental results. Comparative experiments showed that the PANI/G composite material and the PANI/G/EP composite coating both had the highest electrical conductivity (1.66 S/cm and 8.93×10−3S/cm respectively), and the PANI/G/EP composite coating sample had the best adhesion (about 5.23 MPa), and it showed the best electrochemical performance. In 1 mol/L sulfuric acid solution at 50 ℃ and 60 ℃, the self-corrosion potential of PANI/G/EP composite coating was significantly increased by 580 mV and 470 mV respectively, both reached the stable passivation zone of stainless steel, and the current density of the anode polarization curve dropped significantly. The electrochemical AC impedance test showed that the impedance modulus of the sample increases significantly after the coating is applied. The investigation of the graphite ratio in PANI/G composite material showed that the coating has the best anti-corrosion performance when G∶PANI= 2∶100. The scratch immersion test showed that after being immersed in 1 mol/L sulfuric acid solution at 50 ℃ for one week, the exposed substrate at the defects of PANI/G/EP composite coating samples hardly corroded. Graphite (G) can effectively improve the conductivity of the composite coating and strengthen the anode protection effect. In the medium temperature sulfuric acid solution, the PANI/G/EP composite coating can provide physical shielding and more significant anodic protection at the same time, and shows a significant corrosion protection effect for stainless steel.

stainless steel; polyaniline; graphite; epoxy resin; corrosion-resistant coating; anode protection

2021-03-05;

2021-05-15

ZENG Hao (1996—), Male, Master, Research focus: metal corrosion and protection.

唐鋆磊(1983—),男,博士,教授,主要研究方向为腐蚀防护、电化学、材料环境服役行为。

Corresponding author:TANG Jun-lei (1983—), Male, Ph. D., Professor, Research focus: corrosion protection, electrochemistry, material environment service behavior.

曾皓, 林冰, 张寒露, 等. 不锈钢表面聚苯胺基复合涂层的制备与防腐蚀性能研[J]. 表面技术, 2022, 51(1): 93-104.

TG174.4

A

1001-3660(2022)01-0093-12

10.16490/j.cnki.issn.1001-3660.2022.01.010

2021-03-05;

2021-05-15

四川省2020年度博士后科研项目特别资助;西南石油大学科研“启航计划”项目(2019QHZ003)

Fund:Sichuan Special Funding for Post-doctoral Research Project of 2020, Southwest Petroleum University Scientific Research "Sailing Plan" Project (2019QHZ003)

曾皓(1996—),男,硕士研究生,主要研究方向为材料腐蚀与防护。

ZENG Hao, LIN bing, ZHANG Han-lu, et al. Study on Preparation and Anti-corrosion Performance of Polyaniline Based Composite Coating on Stainless Steel[J]. Surface Technology, 2022, 51(1): 93-104.