粉煤热解干法熄焦余热回收工艺流程分析及模试

2022-02-12樊英杰党敏辉张杰吴志强杨伯伦

樊英杰,党敏辉,张杰,吴志强,杨伯伦

(1 西安交通大学化学工程与技术学院,陕西省能源化工过程强化重点实验室,陕西 西安 710049;2 陕西煤业化工技术研究院有限责任公司,陕西 西安 710065)

煤炭作为我国的主要能源,传统的燃烧等利用方式面临能源利用效率低以及环境污染严重等挑战。以热解、燃烧和气化等一系列反应耦合形成的煤分级转化技术因其具有能效高、经济性好以及环境友好等特点受到广泛关注。现行的煤炭分级转化技术大致可以分为三类,分别是以热解、完全气化和部分气化为基础的分级转化技术。其中,热解过程包括煤的干燥、热分解、热解油气净化、热解半焦冷却(熄焦)以及焦油回收等工艺环节。

湿法熄焦技术因工艺简单、投资少得到广泛应用,但该工艺所得半焦中水分含量达25%~38%(质量分数,下同)。而工业半焦的水分含量一般要求在8%以下,随之而来的烘干操作使得每吨半焦消耗60~70m煤气,且烘干操作后仍有较大的含水量。因此,现行湿法熄焦工艺面临着水资源消耗、熄焦放出的热量无法回收利用、高水分半焦的运输成本高等挑战。减少半焦生产中的耗水量并回收半焦所携显热,开发节水节能环境友好型熄焦工艺,对提升整个热解过程的能效意义重大。

基于以上分析,本研究提出了热解半焦干法熄焦余热回收技术,即采用惰性气体(如低温干馏气、氮气、干燥烟气等)作为循环熄焦介质进行干法熄焦,同时将半焦显热用于煤的干燥预热过程。由于煤的干燥分解过程需要吸热,而炽热半焦的冷却过程将会放热,从能量优化利用角度来看,二者有机结合将使得节能效果显著。同时,以干法熄焦替代湿法熄焦亦可起到节水作用。

本文通过Aspen Plus流程模拟软件对热解半焦干法熄焦余热回收过程进行了计算分析,研究了不同惰性介质的初始温度、气体流量和热解半焦出口温度、煤干燥后的出口温度之间的关系和节能节水效果,并进行了万吨级装置的模试验证研究,以期为该工艺的更大规模利用提供基础。

1 工艺流程

以惰性气体为介质的干法熄焦余热回收工艺流程见图1。主要包括热解半焦干法熄焦和煤粉干燥预热两个单元,该工艺以惰性气体为循环介质,将炽热半焦携带的显热通过直接接触换热置换到循环气体中,携带显热的循环气体再与煤粉直接接触换热,将显热用于煤粉干燥预热,实现余热回收。

图1 干法熄焦余热回收工艺流程

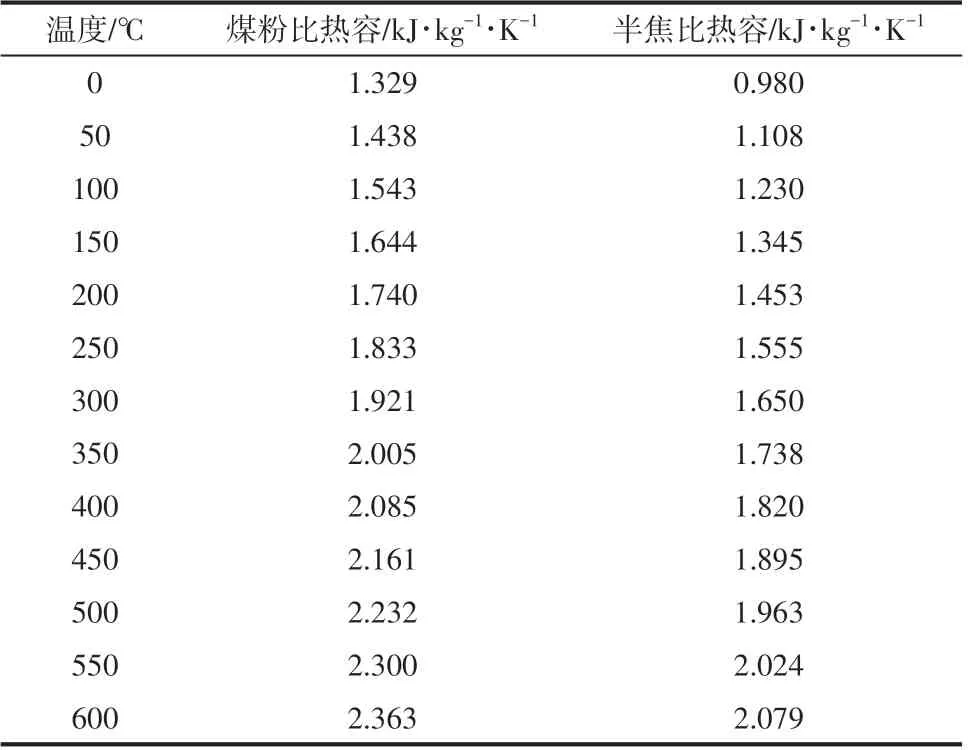

本研究采用的煤种的工业分析和元素分析见表1,热解半焦工业分析和元素分析见表2,煤粉及半焦比热容见表3。

表1 某煤种的工业分析和元素分析

表2 热解半焦的工业分析和元素分析

表3 煤粉及半焦比热容

可用于半焦冷却的介质包括空气或烟气,亦有采用氮气、CO或者冷煤气作为介质的研究报道。本研究分别对氮气、二氧化碳、模拟烟气(N、CO、HO 体积分数分别为80.5%、14.1%、5.4%的混合气体)及模拟煤气(CO、HO、N、H、CO、CH体 积 分 数 分 别 为22.5%、5.0%、46.9%、6.9%、11.4%、7.3%的混合气体)等冷却介质的冷却效果进行了计算分析,考察了循环气体的初始温度、水汽含量、气体流量对熄焦出口温度、干燥出口温度以及熄焦过程的影响情况。基础工况为:半焦862kg/h,初始温度570℃;原煤1500kg/h,初始温度25℃。

2 结果与讨论

2.1 操作条件对煤粉干燥效果的影响

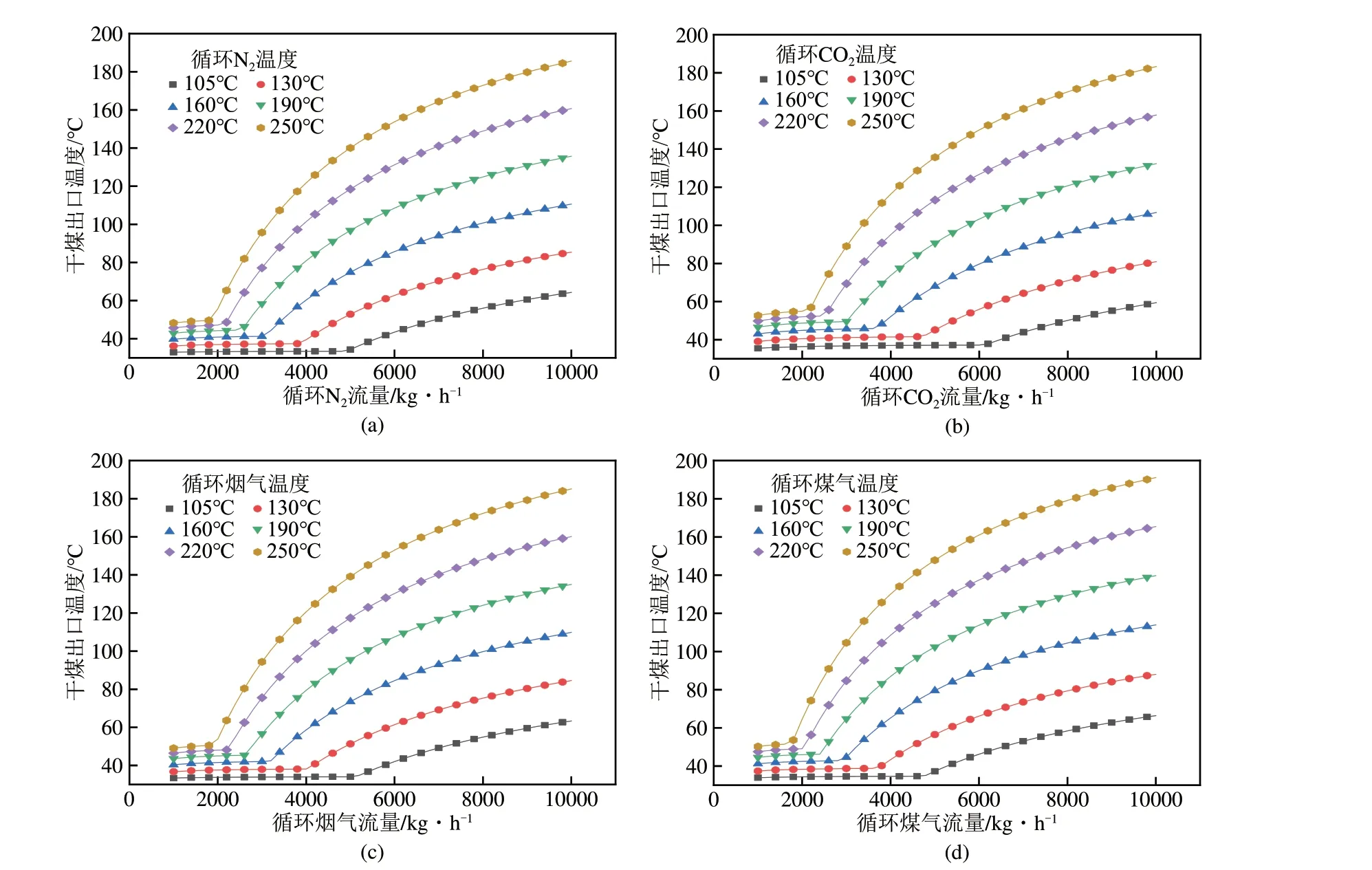

2.1.1 循环气体流量的影响

热解过程中为防止煤炭在干燥阶段析出煤气,煤炭干燥预热后的出口温度一般要求不超过150℃。采用Aspen Plus 模拟的基础数据为:常压,循环气体流量介于500~10000kg/h 之间,湿煤经过干燥含水量从10.5%降至1%以下。探究了循环气体在各种温度(105℃、130℃、160℃、190℃、220℃、250℃)及流量下与干煤出口温度的关系,结果见图2。由图可知,干煤出口温度在循环气体流量较小时保持不变;而后干煤出口温度将随着流量增加到一定值后迅速增加。究其原因,是在循环气体流量较小时,煤炭中尚且还有部分水分(在图2 拐点前),循环气体携带的热量被用于进行湿煤干燥;在循环气流量较大时煤炭完成干燥(在图2 拐点后),循环气体携带的热量用于提升干煤温度。在不同操作温度下,流量与出口温度的变化关系中有明显拐点,该点为完成干燥所需的最小循环气体流量。进一步以拐点参数作图3可知:干燥介质的温度与流量成反比关系,温度较高时所需流量较小,反之亦然。

图2 循环气体温度及流量对干煤出口温度的影响

图3 循环气体温度和最小流量与干煤出口温度的关系

2.1.2 循环气体中水汽含量的影响

惰性气体作为干燥介质时,既是载热体还是载湿体,因此探究惰性气体中水汽含量与干燥效果的关系意义重大。模拟计算条件为:常压,惰性气体流量介于400~3900kg/h 之间,循环气体中含水量分别为体积分数2%、3%、4%、5%、6%。由图4可见,对于同一相对湿度条件,随着循环气体流量的增加,干煤出口温度首先基本保持不变,到达某一流量后,温度开始上升。在循环气体流量较小时其热量主要用于煤中水分脱除,当水分脱除到一定程度后,热量主要用于煤粉升温。随着相对湿度的增加,出口循环气体中水蒸气更易达到饱和,更多热量用于煤粉升温,因此煤粉出口温度较高。随着循环气体流量进一步增加,干煤出口温度降低,主要归因于半焦量及温度一定,循环气体温度随着循环气量的增加会降低,导致超过某一确定流量后干煤出口温度降低。

图4 循环气体水含量对干煤出口温度的影响

2.1.3 循环气体初始温度的影响

模拟计算的条件为:常压,惰性气体流量介于400~3900kg/h 之间,循环气体初始温度分别为30℃、35℃、40℃、45℃、50℃。循环气体初始温度对干煤出口温度的影响结果见图5。对于同一初始温度条件,随着循环气体流量增加,干煤出口温度先基本不变,此阶段循环气体主要用于煤中水分干燥。随着循环气体流量进一步增加,干煤出口温度快速上升后缓慢下降。循环气体初温与其水含量对干煤出口温度影响规律相似,为此需要结合熄焦效果确定适宜的循环气体流量。

图5 循环气体初始温度对干煤出口温度的影响

2.2 操作参数对熄焦效果的影响

2.2.1 循环气体流量的影响

模拟计算的基础条件为:常压,循环气体流量介于400~3900kg/h 之间,循环气体初始温度40℃。结果如图6所示,熄焦后半焦温度随着循环气体流量的增加逐渐下降,气体流量增加到3500kg/h 后,半焦温度下降趋势变缓。循环气体流量为3900kg/h时,采用N、CO、烟气熄焦后半焦的温度分别为49.99℃、54.61℃、50.84℃。同等操作条件下采用煤气作循环气时,熄焦后半焦的温度为48.40℃。相比于其他三种气体,煤气作为循环气有更好的熄焦效果。

图6 不同冷却介质流量与半焦温度的关系

2.2.2 循环气体中水汽含量的影响

模拟计算的基础条件为:常压,循环气体流量介于400~3900kg/h之间。由如图7可知,在同一相对湿度条件,随着循环气体流量的增加,熄焦后半焦温度逐渐下降。当循环气体流量增加到3500kg/h后,半焦温度逐渐保持不变。在循环气体水含量为6%且流量增加到3900kg/h时,采用N、CO、烟气和煤气熄焦后半焦的温度分别为53.57℃、54.61℃、49.91℃以及47.78℃。随着样品中的水含量增加即相对湿度发生改变,半焦的温度几乎不产生变化,即循环气体的水汽含量对半焦出口温度影响较小。

图7 循环气体水汽含量对半焦温度的影响

2.2.3 循环气体初始温度的影响

模拟计算的基础条件为:常压,循环气体流量介于400~3900kg/h之间。由图8可知,对于同一初始温度条件,随着循环气体流量的增加,熄焦后的半焦温度逐渐下降,气体流量增加到3500kg/h 时,半焦温度逐渐保持不变。随着循环气体初始温度的下降,熄焦后的半焦温度也逐渐下降。

图8 循环气体初始温度对半焦出口温度的影响

2.2.4 循环气体介质类型及流量对半焦出口温度和干燥预热温度的影响比较

循环气体介质类型及流量对半焦出口温度和干燥预热出口温度的影响见图9,流量在900kg/h 左右时可将煤中水脱除,但此时半焦出口温度在250℃以上,尚不能满足熄焦要求;当循环气体流量在1900kg/h 时,此时熄焦出口温度降为100℃以下,能满足熄焦要求。表4 为几种干燥介质温度、最小流量以及干煤出口温度的相关数据。由表4可以看出,介质最小流量以及干煤出口温度均与干燥介质比热容相关,干煤出口温度相同的情况下,比热容越大,干燥介质最小流量越低。

表4 不同干燥介质温度、最小流量及干煤出口温度的数据

图9 不同介质循环气体对半焦温度和煤干燥温度的影响比较

2.3 干法熄焦余热回收节水节能效果

2.3.1 节水分析

传统湿法熄焦工艺中,主要在水封熄焦过程消耗大量的水,所得半焦含水量在25%~38%之间,而通过煤气加热干燥降至8%以下;干燥产生的水蒸气则与干馏炉中的水煤气进行反应,部分燃烧水以及化合水参与到水煤气反应中。总体而言,湿法熄焦过程中水耗量约为127kg/t 煤,折合203kg/t 半焦。而由表5所示干法熄焦物料平衡数据可知,干法熄焦不仅耗费水资源少且生产的半焦含水量低。

表5 干法熄焦条件下热解装置物料平衡表

我国以中低温热解为核心的低阶煤分质转化产业共形成兰炭产能约为7800 万吨,产量约为5270万吨。其中陕西榆林兰炭产能、产量分别约为5000万吨、2888.7万吨,其产能、产量分别占全国的64.1%和54.8%,折合转化原煤约8800万吨。如果采用干法熄焦,按照1t半焦节水203kg计,榆林地区每年节水将达到1070万吨,按照工业用水4.0元/m的价格,直接经济效益将达4280 万元/年,如果考虑节约的运输费用和水循环耗电费用,效益将更为显著。

2.3.2 节能分析

将高温半焦冷却熄焦过程中与循环气体换热,换热后进入循环气体的热量定义为。将循环气体携带显热在干燥段进行煤粉预热,预热煤粉利用的显热定义为,据此显热回用率定义为/。循环气体初始温度和流量对显热回用率影响见图10 和图11,由图可知不同介质显热回用效率变化规律一致,循环气体流量在900kg/h 以内时,显热回用效率较高,为94%以上;随着循环气体流量增加至900kg/h 以上,显热回用效率逐渐降低。在实际应用时,需要兼顾显热回用效率以及熄焦和煤干燥预热温度。根据前文所述流量在1900kg/h可同时满足熄焦冷却和干燥预热要求,此时显热回用效率约为75%。

图10 循环气体初始温度对显热回收效率的影响

图11 循环气体流量对显热回收效率的影响

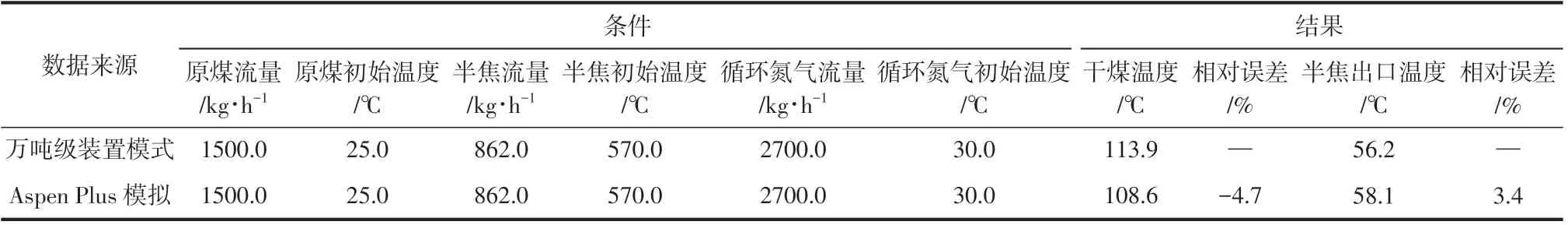

2.4 基于万吨级模试平台的验证

基于陕煤万吨级粉煤快速热解模试平台,采用本文提出的干法熄焦工艺进行了模试验证。具体工艺流程如图12所示,低温氮气(≤45℃)在离心风机的作用下进入半焦旋风冷却系统的冷却器,氮气与半焦逆向流动,自下而上对高温半焦进行冷却;出冷却器的氮气温度在280~300℃之间,作为煤粉的预热介质,经由风管进入煤粉预热器完成煤粉预热;氮气经除尘器除尘、换热器降温,在离心风机的作用下进入下一个循环过程。

图12 干法熄焦工艺流程

Aspen Plus 模拟结果与万吨级装置模式结果相差在±5%以内,模拟结果较好,见表6。结果表明,以惰性气体为介质的干法熄焦技术应用于气流床粉煤快速热解工艺可以有效回收半焦显热,理论分析和试验验证均证实该技术应用前景广泛。图13所示为关键温度监测点数据,试验装置累计运行2100h,以循环氮气回收高温粉焦显热,将热半焦降至60℃以下,具备直接外送的条件,同时将回收的显热用于原料粉煤的预热与干燥,避免了湿法熄焦造成的污染,有效提升了产品的品质与系统的能效,干法熄焦工艺和设备有效性都得到了验证。

表6 万吨级模试与Aspen Plus模拟结果对比

图13 万吨级粉煤热解装置熄焦系统运行情况

3 结论

(1)模拟计算和模试验证均表明干法熄焦余热回收工艺可行,具有环保节能节水效果。通过计算发现氮气、CO、烟气、煤气等介质分别作为循环气体对熄焦冷却和煤干燥预热效果基本一致,要根据工艺情况选择适宜的干燥介质。

(2)在任意温度下,循环气体流量以及煤干燥出口温度关系图中都有明显拐点,该点为此循环气体温度下能完成煤干燥的最小循环气体流量。干燥介质的温度与流量成反比关系,温度较高时所需流量较小,反之亦然。干燥介质最小流量以及干煤出口温度与干燥介质比热容相关,干煤出口温度相同的情况下,干燥介质比热容越大所需最小流量越低。

(3)循环气体流量存在一个临界点,在临界点之下可满足煤干燥预热的要求,当流量在临界点之上时,既能满足半焦出口温度要求又能满足煤干燥预热要求。对于本文工况,循环气体流量在1900kg/h 可同时满足熄焦冷却和煤干燥预热要求,对应显热回用效率约为75%。