热重分析煤焦恒温气化过程中气体切换的影响

2022-02-12张乾向欣宁梁丽彤刘建伟王志青房倚天黄伟

张乾,向欣宁,梁丽彤,刘建伟,王志青,房倚天,黄伟

(1 太原理工大学省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;2 中国科学院山西煤炭化学研究所煤转化国家重点实验室,山西 太原 030001)

热重分析仪因其具有控温精度高、能够实时准确地测量物质的质量变化及变化速率等优点,被广泛应用于研究气固相反应,如煤、生物质及其他类型含碳物质的气化反应过程。鉴于在工业气化反应装置上,气化反应多发生在相对恒定的温度,如固定床气化炉反应温度通常为800~1000℃,流化床为900~1100℃,气流床则为>1300℃等。故在实验室研究时,研究者多倾向于利用热重分析仪研究恒温条件下的气化反应特性。其常规流程为:在惰性气氛下程序升温至预定反应温度,之后切换为反应气体[CO或HO(g)]进行气化反应直至结束。也有一些研究者为了确保消除焦的热解影响,并避免程序升温至恒温段的温度波动,采取先继续恒温一段时间,再进行切换气体的过程。一般认为,气体切换过程能够很快完成,且相对于整个气化反应过程,气体置换时间很短,因而切气过程对反应影响较小且可以忽略。然而,在气固相反应过程中,真实的切气过程对气化反应影响如何,却较少有人探讨。

在热重研究恒温气化反应过程中,诸多研究者均发现,气化反应速率在反应初始阶段较低,而随着反应进行,反应速率不断提高,出现峰值速率点,之后不断降低直至反应结束。以往认为出现峰值速率的原因是气化剂[CO或HO(g)]具有扩孔作用以及原有闭孔打开,使反应物比表面积增加,活性位点增多,从而使反应速率在起始阶段出现增加,而随着反应进行,反应物被消耗,孔道坍塌,活性位点减少,从而反应速率不断降低。针对这一现象,研究者提出了能够描述峰值速率的随机孔方程,并在气化动力学模拟中得到了广泛的选用,目前已经成为使用最多的气化反应动力学模型。但一些研究者并不赞同此结论,Gomez等通过分析不同气体分压下气化反应的峰值速率发现,峰值速率出现的时间是恒定的,与气体分压有关而与焦表面特性无关,据此推断气体切换过程是造成气化反应出现峰值速率的主要原因。然而,其在实验中用原煤作为反应物,与通常采用焦作为原料并不一致,其研究结果并未被广泛采纳,当前仍有诸多研究者认为峰值速率的出现是扩孔作用造成的。Zeng等在研究煤焦在热重中气化时发现,气体切换后,需要5~10min才能够达到稳定,据此推断切换气体过程会影响煤焦的气化反应特性。Morin 等在研究生物质焦燃烧时亦发现,热重气体切换过程需要25min左右才能够完成,燃烧反应受到切换气体过程的严重影响。综上认为,在利用热重装置研究气固相恒温反应时,有必要弄清楚切换气体过程究竟是怎样的,其对气化反应产生的影响以及对后续选取气化反应动力学的影响。而除了切气过程影响外,反应物粒径、样品质量,反应气体组成、分压,反应温度、压力乃至装样品坩埚的高径比、反应气体流动方向等亦会对热重分析气化反应产生影响。如Naredi等在利用热重分析仪研究煤焦气化时发现,随着气化温度升高,出现峰值速率的位置不断向高转化率位置偏移,其推断这一现象表明峰值速率的出现受到了颗粒内扩散影响。Zhang等则通过设计对比不同类型坩埚及样品量的焦样气化曲线发现,随着样品层高度和反应温度的增加,气体在样品颗粒间扩散的影响越严重。

本实验重点在于分析热重分析仪上恒温气化过程中气体切换过程对气化反应的影响,因而,本研究选取了一种煤热解焦作为实验样品。同时,预实验消除颗粒粒径、样品质量、气体流速等对气化反应的影响。而在气化反应程序的设计上,设计了两种类型反应流程进行对比:一种为传统的带有气体切换步骤的气化;另一种则为不采用切换气体步骤而一直通反应气体的方案。同时,利用热重−质谱联用仪,分析气体切换过程中气体逸出的变化特征。通过对两种实验流程下焦样的气化反应进行对比,获取在不同温度下气体切换过程对煤焦气化反应的影响规律。在此基础上,分析两种气化流程的特点及其对后续数据处理,及活化能计算的影响。

1 实验部分

1.1 实验原料制备

本实验采用云南小龙潭褐煤作为试验用煤样。煤样在水平管式炉中进行制焦,将装有称量准确样品(约3.0g)的瓷舟置于反应管的冷端,封闭反应器。在N气氛下(流量为500mL/min),将炉温升至800℃稳定后,推动瓷舟至高温区并停留30min,之后将瓷舟拖动至冷端降温。待样品冷却后,取出物料并称重。样品制备过程重复三次,并充分混合后,将焦样研磨至粒度小于75μm,备用。

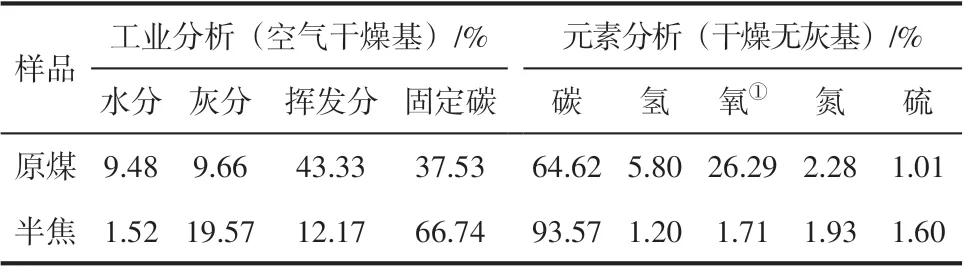

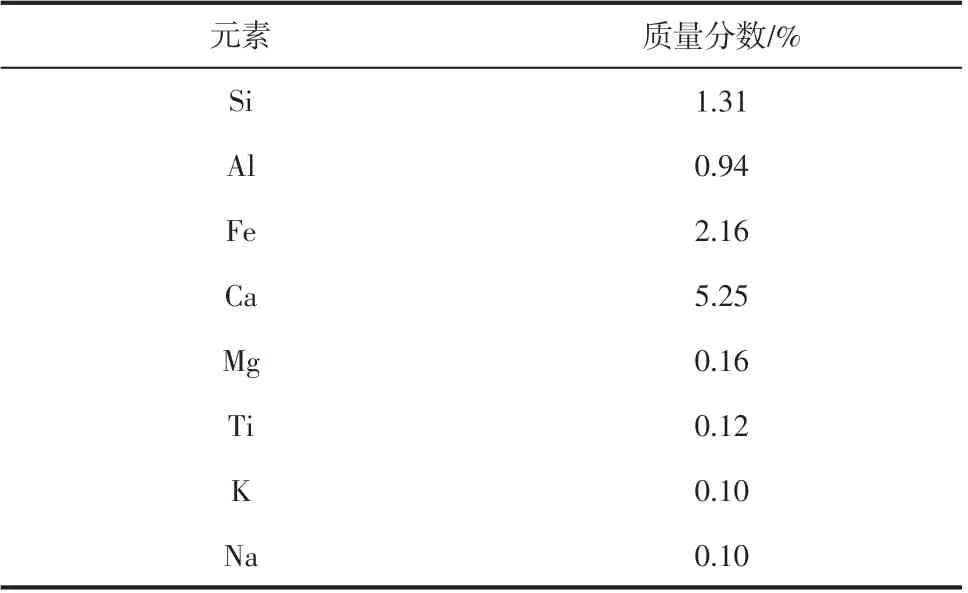

小龙潭原煤(XLT)、半焦(XLTC)的元素和工业分析结果见表1,分别依据GB/T 476—2001、GB/T 212—2008测定。煤焦中主要矿物质元素分析(依据GB/T 1574—2007)见表2,该煤焦中含有较多的Ca、Fe类物质。

表1 小龙潭煤与焦的元素分析及工业分析(质量分数)

表2 小龙潭煤焦中的主要矿物质含量

1.2 气化反应性实验

气化实验采用Setaram Setsys 热重分析仪,采用两种方式对焦样进行气化。方案1为传统带有气体切换步骤的方式,具体步骤如下:称取质量约为2mg焦样,在Ar气氛100mL/min下,以30℃/min程序升至设定温度(分别设定恒温在700℃、750℃、800℃、850℃、900℃)后,切换气体为100mL/min CO进行气化反应。并通过与热重联用的在线质谱仪(Hiden HPR20 QIC R&D)分析逸出的气体CO(/=44)与Ar(/=40)变化。方案1 简记为切换气体方式。

方案2 与方案1 相比,区别为该方案中从程序升温阶段至恒温气化阶段一直采用100mL/min CO,而无气体切换。方案2简记为纯反应气方式。采用空坩埚在相同条件下进行空白实验。实验用数据为减去空白后数据,以消除由于升温或切气过程所造成的浮力变化对实验影响。每个实验均重复两次以保证准确性。此外,实验用的样品量、颗粒粒径及气体流速选择均在预实验后确定。

1.3 实验数据处理

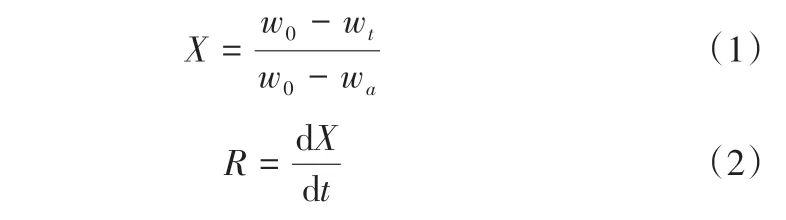

通常用碳转化率()和碳转化速率()来表征气化反应进行的程度,定义如式(1)、式(2)。

式中,、w、w分别为气化反应初始时刻、时刻以及煤焦的干基灰分含量;为反应时间。

对于采用方案1,即切换气体方式,气化反应初始时刻定义为当温度达到恒温区,CO气体切换进入时开始。而对于采用方案2,即纯反应气方式,气化反应初始时刻定义为煤焦与CO有明显反应时。

2 结果与讨论

2.1 两种气化方式下小龙潭煤焦在不同气化温度下的气化行为比较

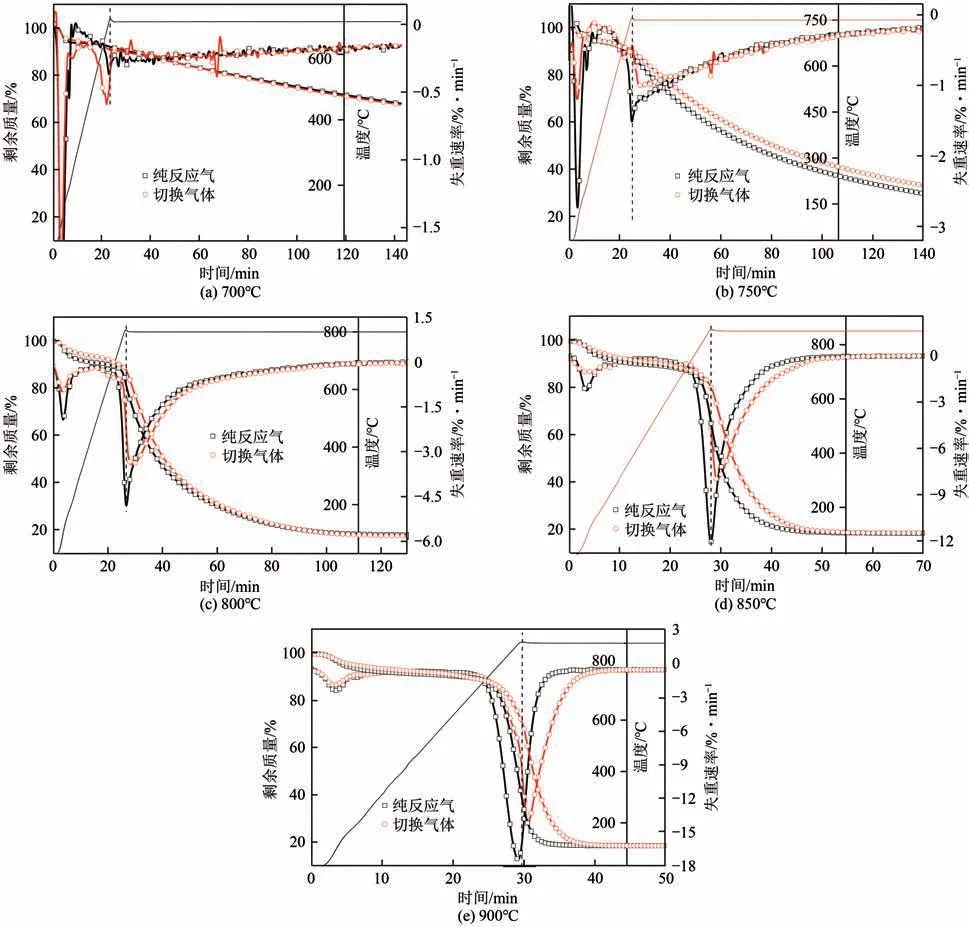

采用传统的切换气体和全部为CO气氛(纯反应气)方式对小龙潭煤焦进行气化实验,测得的反应失重曲线和失重速率曲线对比数据见图1。如图1(a),700℃气化反应条件下,两种方式气化实验失重曲线和失重速率曲线非常接近,表明在该温度下两种气化方式对小龙潭煤焦的气化反应测定差别较小。但该温度下煤焦气化反应速率非常低,当反应进行到140min时,依然有超过60%的煤焦残留。图1(b)、(c)则可明显看出在750℃和800℃下气化时,两种方式下煤焦到达恒温阶段的初始反应速率有明显差距。切换气体方式下,煤焦气化反应速率在温度到达恒温后,有一个明显的速率增加过程,增加至出现峰值而后速率降低;而纯反应气方式下,焦样一直处在CO气体氛围中,其气化反应在680℃时已开始进行,并随着温度升高逐渐增大,在当温度到达恒温区时出现峰值速率,之后不断降低,直至反应结束。而当恒温反应温度在850℃时,如图1(d),两种方式所得的气化反应曲线差别很大。对于纯反应气方式,当气化温度到达850℃时,其反应速率已经很大,而此时对于切换气体方式,其气化反应刚刚开始。而且,二者的反应速率曲线有交叉,即切换气体方式下气化反应速率达到峰值后,其速率降低幅度较纯反应气方式小,因而反应速率有所交叉,这一现象在800℃、850℃和900℃下的反应曲线上均有所体现。图1(e)中,对于纯反应气方式,在气化反应温度尚未达到900℃时,其气化反应速率曲线已经达到峰值,即大部分煤焦在到达恒温段之前已反应。从实验流程上对比分析两种气化方式,二者区别仅在于切换气体方式下,CO气体是在温度到达恒温段时才切换进入,而纯反应气下煤焦一直处在CO气氛中。而根据Bai 等的研究表明,CO气氛对焦结构的影响很小,几乎不会改变焦的反应性能。因此可以判断,切换气体过程影响了煤焦的气化反应曲线。

图1 不同温度下煤焦在两种气化条件下的反应比较

2.2 热重反应炉内两种气化方式下的气体逸出规律比较

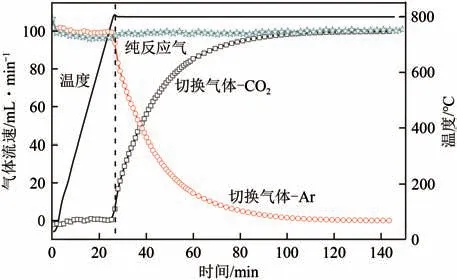

图2为利用连接热重的在线质谱分析仪检测的终温设定在800℃时的切换气体和纯反应气方式下热重装置内的气体组成变化规律。鉴于不同温度下的气体置换过程都是一样的,差别仅在于切换气体的时间点不同,故800℃时两种气化方式下热重内气体变化曲线可作为其他实验代表。由图2 可知,切换气体方式下,尽管反应性气体可以在1min 内快速到达反应区,而且其分压迅速增加,但CO气体分压需15min 才能达到60%,需55min 才能达到95%。这是由于热重分析仪内部体积较大,且气体的置换过程并非简单的平推流,故全部置换出惰性气体需要较长时间。而气化反应则在气体置换过程中已经开始,故部分碳的气化是发生在惰性气体和反应气体的混合气氛中,这会对气化反应造成极大影响,可能是当前实验室研究的高温气化数据不准确的重要原因。尤其是在高温反应条件下,当气化反应速率较快时,可能反应性气体仍在置换过程中时气化反应已经结束了。对于煤焦反应对气体逸出规律的影响,根据图1中对应的煤焦气化反应数据及实验用煤焦量,计算得其气化速率最大时(按气化温度900℃下的数据计算),CO的瞬时消耗量或CO瞬时生成量均低于0.3mL/min,故煤焦反应对两种气化方式下的CO逸出规律几乎没有影响。对两种气化方式下气体逸出规律分析可知,对于实验考察的煤焦样品,750~850℃之间时,两种气化方式所导致的气化反应速率曲线的差别主要是由于气体切换步骤带来的反应性气体分压的变化导致的,而在900℃时,由于程序升温阶段煤焦已经发生了较多的转化,故除了气体扩散的影响,两种气化方式下反应曲线的差别亦较多受到程序升温段反应影响。

图2 800℃下两种气化方式的气体逸出规律比较

总结在应用热重分析仪研究气固相反应时,首先应当评估切换气体的影响,如检测切气过程气体浓度变化规律,或采用本文所述的两种反应方式进行预实验,然后采取一定措施避免或降低其影响,如对设备进行改进、对恒温实验流程进行改进、改变实验方法或者可采用其他类型反应装置如微型流化床、下落床等,尽量减少气体切换过程的影响。

2.3 两种气化方式下的气化反应转化率与反应速率曲线比较

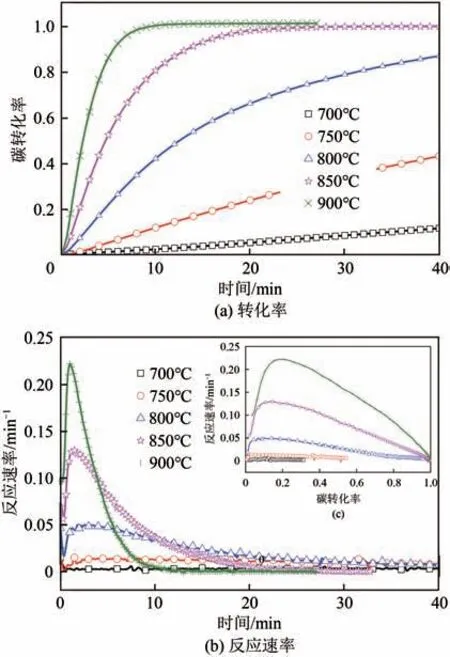

在确定了切换气体步骤会对煤焦气化反应曲线造成影响后,进一步分析了其对气化反应过程的转化率和反应速率曲线的影响。图3为采用切换气体方式下煤焦在不同温度下的气化反应转化率和速率曲线。从图中可以看出,随着温度升高,煤焦气化反应速率增大,完全气化的时间不断减少。而且从图3(c)可以看出,该方式下气化反应速率在反初始阶段有一个明显的增大过程,达到峰值后逐渐降低直至反应结束。诸多研究者均报道过类似峰值速率现象,并将其归因于焦中原有闭孔的打开以及反应过程中气体的扩孔作用,但本文通过比较两种气化方式下煤焦的气化推断并非如此。

图3 切换气体方式下煤焦在不同温度下的气化反应转化率和反应速率

图4为纯反应气方式下煤焦不同终温时的气化反应转化率和速率曲线。该条件下的反应从程序升温区间就已开始,因此反应曲线分布在程序升温和恒温区间。随着反应终温升高,气化反应速率不断增大,且在未达到恒温区时,煤焦反应速率曲线相同,而达到恒温区时,气化速率达到峰值,并在恒温区速率不断降低。对900℃反应,由于在未达到900℃时,煤焦气化速率已经达到峰值[图4(b)]并开始下降,结合图4(a)可知,此时大部分煤焦已经气化,可反应的残焦量较少,导致反应速率迅速下降。且可据此推测,当反应终温继续提高时,由于在未到达恒温区时煤焦气化已较大程度完成,其反应曲线将不再改变或变化非常有限。即当采用纯反应气方式评价样品气化活性是有一定的适用温度范围的,所测试恒温段终温应不大于样品在程序升温反应时达到峰值速率的温度。对于纯反应气方式下的煤焦气化,在恒温阶段其反应速率皆无峰值出现。因此对比两种气化方式下的反应速率线可得出,该煤焦在切换气体方式下出现峰值速率是由于气体切换过程中CO分压不断增大导致的。

图4 纯CO2气氛下煤焦在不同终温时的气化反应转化率和反应速率

2.4 两种气化方式下的动力学参数计算

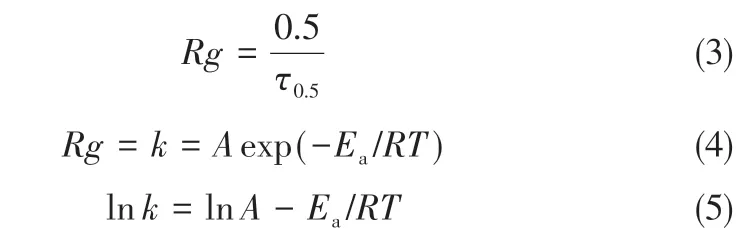

煤焦的气化反应动力学是其气化技术选择和模型化的基础,获取准确的气化参数和动力学数据对实现煤气化的高效利用具有重要的指导意义。因此有必要比较切气步骤对动力学参数计算的影响。根据以往煤气化动力学研究经验,恒温气化阶段有峰值速率出现时通常选择随机孔模型,但分析已知峰值速率是由切气导致的,与模型中的假设并不一致。而且,对于恒温气化实验,尽管选择不同类型模型时计算的拟合度有所差异,但不同动力学模型所得动力学参数差距较小,其参数值更多依赖于实验所得数据。因此本研究选用了一种较为简便的模型来计算动力学参数:利用气化反应转化率达到50%所需的时间()计算得反应性指数。当反应遵循零级反应模型时,与速率常数()相等,进而可由式(3)~式(5)计算相应动力学参数。

式中,为表观活化能;为指前因子;为气体常数;为反应温度。

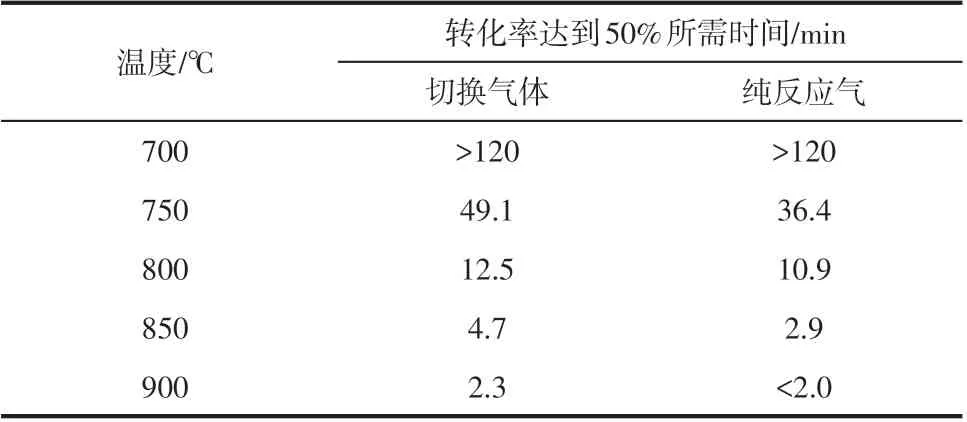

对于纯反应气方式下的气化曲线,由于其在程序升温区间已经开始反应,因此在恒温气化动力学计算时,需对非恒温阶段的气化反应所需的时间进行预计算。分析其在恒温段的反应速率曲线,若煤焦未反应时便能够直接达到恒温区,且无切换气体因素干扰,则煤焦在初试阶段的反应速率一定不小于当前实验测得的恒温阶段的气化反应初始速率,这是因为在未达到恒温区便已气化的碳,其活性应比未反应碳的活性要高或至少相同。因此对于在该方式下未达到恒温区耗碳的反应,保守方法是采用以其在恒温区测得的初始速率进行等速率转化计算消耗相同量碳所需时间,以此作为其在恒温气化时所需反应时间。表3 为所得煤焦CO气化反应转化率达到50%所需时间。由表3 可知,700℃时气化反应速率非常慢,即使反应时间超过了120min,反应转化率仍未达到50%,而900℃下采用纯反应气方式气化时,其未达到恒温区时速率已经达到峰值速率,故仅能凭峰值速率估算该温度下其达到50%转化率所需时间<2.0min。纯反应气方式下所需反应时间明显低于切换气体方式,表明气体切换过程明显影响了气化反应速率,使其达到相同转化率所需的时间增加。

表3 两种气化方式下煤焦CO2气化反应转化率达到50%所需时间

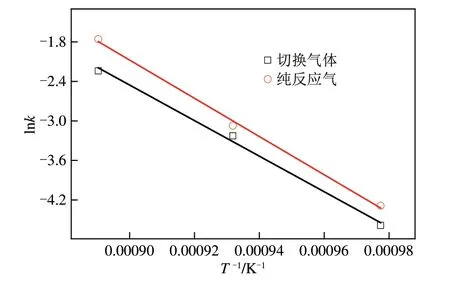

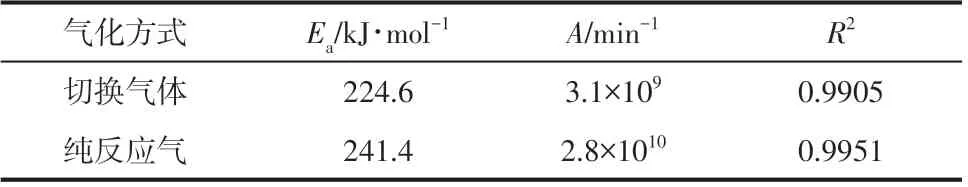

图5 和表4 是以750~850℃温度区间数据计算所得的动力学参数,从相关系数R值可知拟合效果较好。纯反应气方式计算所得的活化能和指前因子明显高于切换气体方式,说明气体扩散影响导致计算所得活化能降低。气体切换过程影响了动力学参数的计算,该方式下计算所得的气化动力学参数并非理论上的动力学控制区,而是受扩散影响了的动力学参数。

图5 两种气化方式下煤焦气化反应动力学参数拟合

表4 两种气化方式下气化动力学参数计算

3 结论

鉴于在工业装置中反应多发生在相对恒定的温度,故在实验室多倾向于利用热重分析仪在惰性气氛下程序升温至预设定的反应温度,之后切换为反应气体进行反应评价。本文以一种煤焦CO气化反应为例,对比考察了气体切换过程对整个恒温实验的影响,并利用在线质谱分析仪检测了切换过程中气体逸出规律,同时对气体切换过程对反应速率趋势、动力学参数计算影响等进行了分析和比较。研究表明,存在切换气体步骤时,尽管反应气体可以快速到达反应区,但由于气体的置换过程并非简单的平推流,且热重分析仪内部有死体积,故全部置换出惰性气体需要较长时间,导致部分碳的气化是发生在变化着的反应性气体和惰性气体的混合气氛当中。这极大地影响了样品的气化反应速率趋势,导致了峰值速率的出现,进一步影响了反应动力学模型的选取和活化能的求解,导致计算的活化能偏低。因此建议在应用热重分析仪研究气固相反应时,应当采取一定措施避免或减小切换气体影响,如对设备进行改进优化,对恒温实验流程进行改进,改变实验方法或者采用其他类型反应装置如微型流化床、下落床等。也可借鉴本论文的两种类型气化方式,对气体逸出规律进行检测,以评估气体切换步骤对整个反应过程的影响,以免得出不准确的结论。