多孔泡沫材料对二元体系气液相平衡的影响

2022-02-12董欢欢李洪矫义来李鑫钢高鑫

董欢欢,李洪,矫义来,李鑫钢,高鑫

(1 天津大学化工学院,精馏技术国家工程研究中心,天津 300072;2 中国科学院金属研究所,辽宁 沈阳 110016)

精馏过程的强化与节能是化工领域的关注热点,塔板、填料等传质元件作为精馏过程塔设备的组成核心,开发新型传质元件是蒸馏过程节能与强化研究的重要方向。多孔泡沫材料由于良好的空间结构和性能以及可控、易加工等特点成为一种新型功能材料,被开发为传质元件广泛应用于精馏领域。本文作者课题组研究开发了一系列多孔介质传质元件,并从流体力学与传质性能方面进行了实验以及模拟的相关研究,发现一定孔径与结构的泡沫碳化硅系列传质元件具有明显增大气液相界面面积、提高气液接触均匀性等性能,从而可以大幅度提高气液传质与分离效率,达到精馏过程的强化与节能目标。为进一步探究多孔泡沫材料对精馏过程的强化机制,本文作者课题组从流体流动、固液接触与气液接触方式等角度进行了分析和探讨,同时也在探究多孔泡沫材料对体系热力学方面是否存在影响,本文内容即是关于多孔泡沫材料对气液相平衡影响的实验探究。

在多孔介质方面研究可追溯到毛细管精馏这一工艺,它能够明显“突破共沸点”,强化部分体系的气液分离过程,引发了毛细效应对气液分离过程影响的诸多研究。多孔介质独特的微纳米空间结构为探究多孔介质材料强化气液分离的本质及机理提供了新的思路,许多学者进行了微纳米级孔径大小的多孔介质对气液相平衡影响的研究。基于开尔文方程理论描述的界面曲率对纯物质饱和蒸气压的影响,探究曲率界面下的二元体系气液相平衡。Shardt 等将界面曲率引入多组分气液相平衡的预测中,以吉布斯热力学为基础计算出作为曲率函数的相图曲线,研究了界面曲率对甲醇/乙醇和乙醇/水混合体系气液相平衡的影响。依据广义开尔文方程的研究结果表明,小于100nm的正曲率(曲率内为液体)可以增强两物质的分离,负曲率则相反。Shin等利用顶空气相色谱法探究了孔径为84μm±40μm 的烧结金属以及实际孔径35μm±16μm的多孔玻璃等多孔介质材料对醇/水体系、非醇/水体系等温气液相平衡的影响,通过在液气界面放置微米级孔径的多孔玻璃、烧结金属板确保气液固三相接触处形成气液界面。研究结果反映在等温气液平衡相图上,对乙醇/水和丙醇/水二元体系,多孔玻璃的存在使得气相中醇的浓度增加4%~7%,但在孔径稍大的烧结金属板存在时气相中含量差异可以忽略不计;对极性差异较小的甲醇/异丙醇和乙醇/正辛烷体系,气相中醇浓度的增加小于1%。表明:在多孔介质呈现出了不同于常规大平面的具有曲率的气液界面,以孔径表征界面曲率,在相同的温度压力条件下,界面曲率对气液相平衡的影响随着孔径的增大而降低,即孔径越小对气液相平衡的影响越大;同时与不同物质分子间的相互作用,如固液分子间的色散、极性表面力等有关。此外,Yeh等在孔径为13.5μm的多孔烧结不锈钢板存在下对环己烷/乙醇体系的等温气液相平衡进行的实验研究以及Tang等利用顶空气相色谱(HSGC)在分子筛(3A、4A、5A,13X)、活性氧化铝球(AAB)存在时对乙醇/乙酸乙酯体系的等温气液相平衡的影响实验,表明固液界面的相互作用不能忽略,从而改变了毛细介质中的气液相平衡,认为毛细多孔介质中二元体系气液相平衡的变化是溶剂和多孔介质间相互作用及孔径大小的函数。

综上文献报道,多孔介质对气液相平衡影响的实验受技术方法以及微尺度限制而具有一定难度,目前只有在静态的等温气液平衡测定中引入多孔介质,控制多孔介质处于气液界面处,采用顶空气相色谱法进行实验研究,且相关文献中没有明确气液两相的同时取样分析。也有评论指出,在一定的多孔介质存在下,将固液分子相互作用的吸附效应作为影响气液平衡的原因是不合适的。此外,气液相平衡应在相应条件下同时对气液两相进行直接采样分析。综述相关研究,多孔介质对气液相平衡的影响因素可以概括为:①微气液界面曲率;②固液分子相互作用。在已报道的多孔介质存在下气液平衡实验中,控制的关键点是确保液气界面保持在多孔介质中,即气液平衡过程中平衡气相需要在接触多孔介质的同时形成,探究多孔泡沫材料对二元体系气液相平衡的影响,亟需开发符合气液相平衡测定原理的相平衡装置。

本文选用泡沫碳化硅材料,通过动态的气液双循环法进行其对二元体系气液相平衡影响的研究。首先完成了对气液双循环相平衡釜的改装以用于多孔泡沫材料对二元体系气液相平衡影响的实验,并验证了装置的可靠性。其次进行了泡沫碳化硅存在下乙醇/乙酸乙酯体系常压(101.325kPa)气液相平衡数据的测定。最后,采用表面湿法刻蚀成功制得具有表面微孔的泡沫碳化硅材料,进行了该表面微孔碳化硅存在下乙醇/乙酸乙酯、乙醇/环己烷体系的常压(101.325kPa)气液相平衡的测定。

1 实验部分

1.1 多孔泡沫碳化硅材料

依据相平衡装置结构(气液平衡腔)确定泡沫碳化硅的结构尺寸为内径20.5mm、厚度4.0mm 的柱形碳化硅,如图1所示。实验中,泡沫碳化硅的多孔结构由孔筋形成,选用泡沫碳化硅的宏观孔径分别为0.5mm和1.0mm(孔的大小受材料性质及制造工艺技术的限制,孔径为宏观尺度上的孔径≥0.5mm)。另外,对孔径1.0mm的泡沫碳化硅进行刻蚀处理以制备表面微孔,对宏观大孔和表面微孔两种不同孔径泡沫碳化硅存在下进行气液相平衡实验。

图1 多孔泡沫碳化硅材料

1.2 碳化硅表面微孔制备

1.2.1 微孔制备

采用氢氧化钠刻蚀法对孔径为1.0mm的泡沫碳化硅进行表面微孔制备,以获得微米级(100μm)的孔径大小。利用氢氧化钠溶液腐蚀去除泡沫碳化硅中的硅形成微孔,具体操作方法为:首先将泡沫碳化硅浸泡在质量分数为30%的NaOH溶液中煮沸2h,然后在100℃下烘干。

1.2.2 微孔表征

通过Inspect F50型扫描电子显微镜观测泡沫碳化硅表面和横截面形貌。在20kV 加速电压下,泡沫碳化硅整体形貌如图2(a)所示,刻蚀前后微观形貌如图2中(b)、(c)所示。可以看出泡沫碳化硅由孔筋和开口孔隙构成,孔筋节点相连形成三维空间网状结构。通过氢氧化钠溶液刻蚀后,在泡沫碳化硅孔筋上形成了微纳米级的微孔,如图2(c)所示。

图2 泡沫碳化硅电镜扫描图像

使用Micromeritics公司的AutoPore IV 9500(压力 范 围0.10~60000.00psi, 绝 对 压 力, 1psi=6.895kPa),通过压汞孔隙率测定法分析泡沫碳化硅的孔径尺寸。刻蚀后的泡沫碳化硅孔径尺寸分布如图3所示,可以看出刻蚀后泡沫碳化硅表面微孔尺寸主要分布在100nm~100μm之间。

图3 刻蚀后泡沫碳化硅的汞侵入累积孔体积和孔径分布

1.3 气液相平衡实验

1.3.1 实验设备

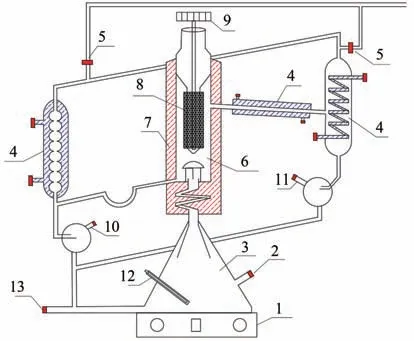

自行设计的气液双循环玻璃平衡釜如图4 所示,该装置主要由沸腾室(3)、平衡室(6)、测温部分(9)、两侧气液循环部分(4)与取样点(10、11)五部分组成。在该相平衡装置的平衡室中,通过在测温管外紧密包覆多孔泡沫碳化硅材料,使气液两相界面形成于碳化硅材料内部或表面,用以探究多孔泡沫碳化硅对二元体系气液相平衡的影响。

图4 气液双循环相平衡釜装置

1.3.2 实验步骤

气液双循环玻璃平衡釜装置的气液相平衡测定原理与实验操作步骤如下:装置左右两侧冷凝管通冷凝水,在锥形沸腾室内加入一定量两组分混合物,打开加热板的加热与搅拌开关。加热后,上升蒸气混合物进入平衡室,在平衡室内的测温管表面形成液相液膜流下并通过左侧U形管形成液封后返回沸腾室形成液相的循环;剩余蒸气经过右侧冷凝管形成气相冷凝液并返回沸腾室内形成气相的循环。调节加热板加热功率,保持气液两相冷凝量为2~3滴。气液两相的接触在测温管表面完成。进料组成一定情况下待整个体系达到平衡状态,此时标准温度计(精度0.01℃)显示的相界面温度示数稳定不变,在左右两侧取样口抽取气液两相样品并用气相色谱仪分析得到相应温度下的气液两相组成。该装置中,平衡室部分外有真空夹套并采用保温棉包覆来达到保温要求,避免上升蒸气在平衡室内壁上遇冷凝结。通过改变沸腾室内混合溶液的组成来改变上升蒸气的组成,重复以上步骤可以得到一系列不同平衡温度下相应的气液组成,即气液相平衡数据−−。

多孔泡沫碳化硅对气液平衡影响的实验是将多孔泡沫碳化硅材料紧密包覆在测温管外壁上,图4标注了其安装位置,使气液相界面形成于泡沫碳化硅多孔介质中。泡沫碳化硅存在下的二元体系气液相平衡实验的具体操作步骤同上。

1.3.3 实验药品

本文采用乙醇/乙酸乙酯、乙醇/环己烷体系探讨多孔介质泡沫碳化硅对气液相平衡的影响,相关性质见表1。其中,乙醇/乙酸乙酯体系是常见的二元体系,常被用于检验相平衡装置的可靠性,且乙醇/乙酸乙酯体系具有共沸点,能够突破共沸也是强化气液传质的现象之一。乙醇/环己烷是极性差异较大的二元体系代表之一,也是多孔介质对气液相平衡影响的相关文献实验中常用的物系。

表1 实验试剂性质

2 结果与讨论

2.1 装置可靠性检验

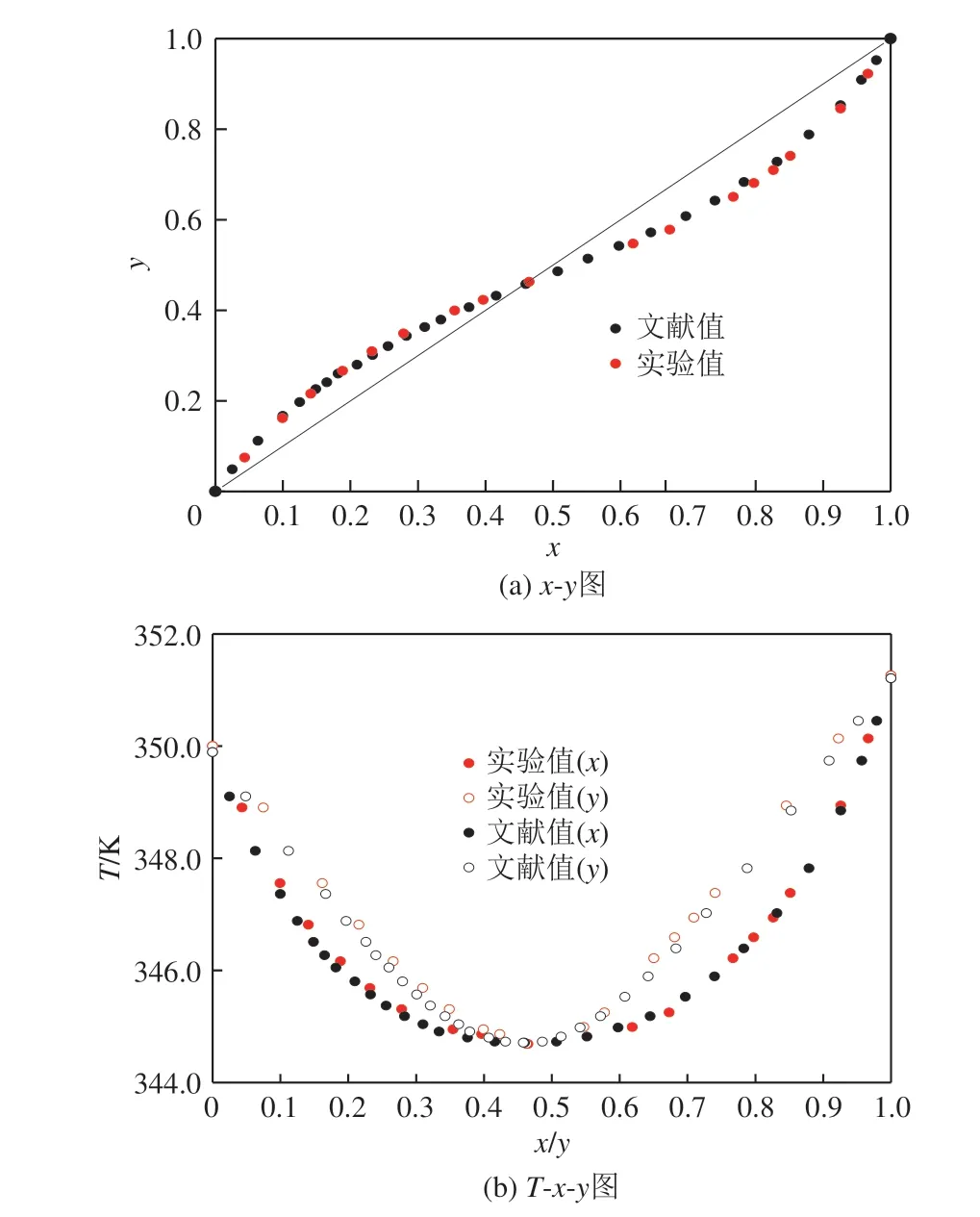

首先在气液双循环相平衡装置中进行了乙醇/乙酸乙酯二元常规相平衡实验(不安装多孔介质泡沫碳化硅),得到常压下乙醇/乙酸乙酯的气液相平衡数据,并与文献[29]进行比较,如图5(a)、(b)所示。通过Herington 面积检验法和van Ness 点检验法,确认气液平衡实验数据符合热力学一致性,即所得气液平衡数据在热力学上是一致的,且实验值与文献值吻合良好,表明本实验中的气液双循环相平衡装置测得的气液相平衡数据是可靠的。

图5 常压下常规乙醇/乙酸乙酯体系气液相平衡图

2.2 泡沫碳化硅对相平衡的影响

按照气液相平衡实验步骤,进行常规(不安装泡沫碳化硅)以及孔径为0.5mm、1.0mm的两种泡沫碳化硅分别存在的条件下乙醇/乙酸乙酯体系常压气液相平衡数据的测定并绘制气液平衡相图,如图6(a)、(b)所示。

实验得到不同孔径泡沫碳化硅存在下乙醇/乙酸乙酯的气液平衡数据,绘制在气液平衡相图上。可以看出,与常规情况相比,本实验中两种孔径的泡沫碳化硅存在时,气液平衡−曲线无明显变化。0.5mm 孔径的泡沫碳化硅存在下共沸点(0.458,0.458)与常规条件下一致;1.0mm孔径的泡沫碳化硅存在下共沸点(0.434,0.434),共沸点的偏移量很小。图6(b)中,0.5mm 孔径的泡沫碳化硅存在下乙醇/乙酸乙酯体系的−−曲线整体向下偏移,分析是由于0.5mm孔径的泡沫碳化硅具有一定的致密性,对实验过程中温度的测量稍有影响。1.0mm 孔径的泡沫碳化硅存在下与常规乙醇/乙酸乙酯体系气液平衡在−−图上没有明显差异。可见,本研究中0.5mm、1.0mm孔径的泡沫碳化硅对乙醇/乙酸乙酯体系的气液相平衡无明显影响,主要原因可能在于界面曲率与孔径大小成反比,1.0mm和0.5mm的孔径不足以形成较大的界面曲率以影响气液相平衡。

图6 不同孔径泡沫碳化硅存在时乙醇/乙酸乙酯体系常压气液相平衡图

2.3 泡沫碳化硅表面微孔对相平衡的影响

对孔径为1.0mm的泡沫碳化硅进行表面微孔的制备。刻蚀后形成100nm~100μm 孔径范围的表面微孔的泡沫碳化硅存在下测定乙醇/乙酸乙酯、乙醇/环己烷体系的气液平衡数据。

2.3.1 乙醇/乙酸乙酯

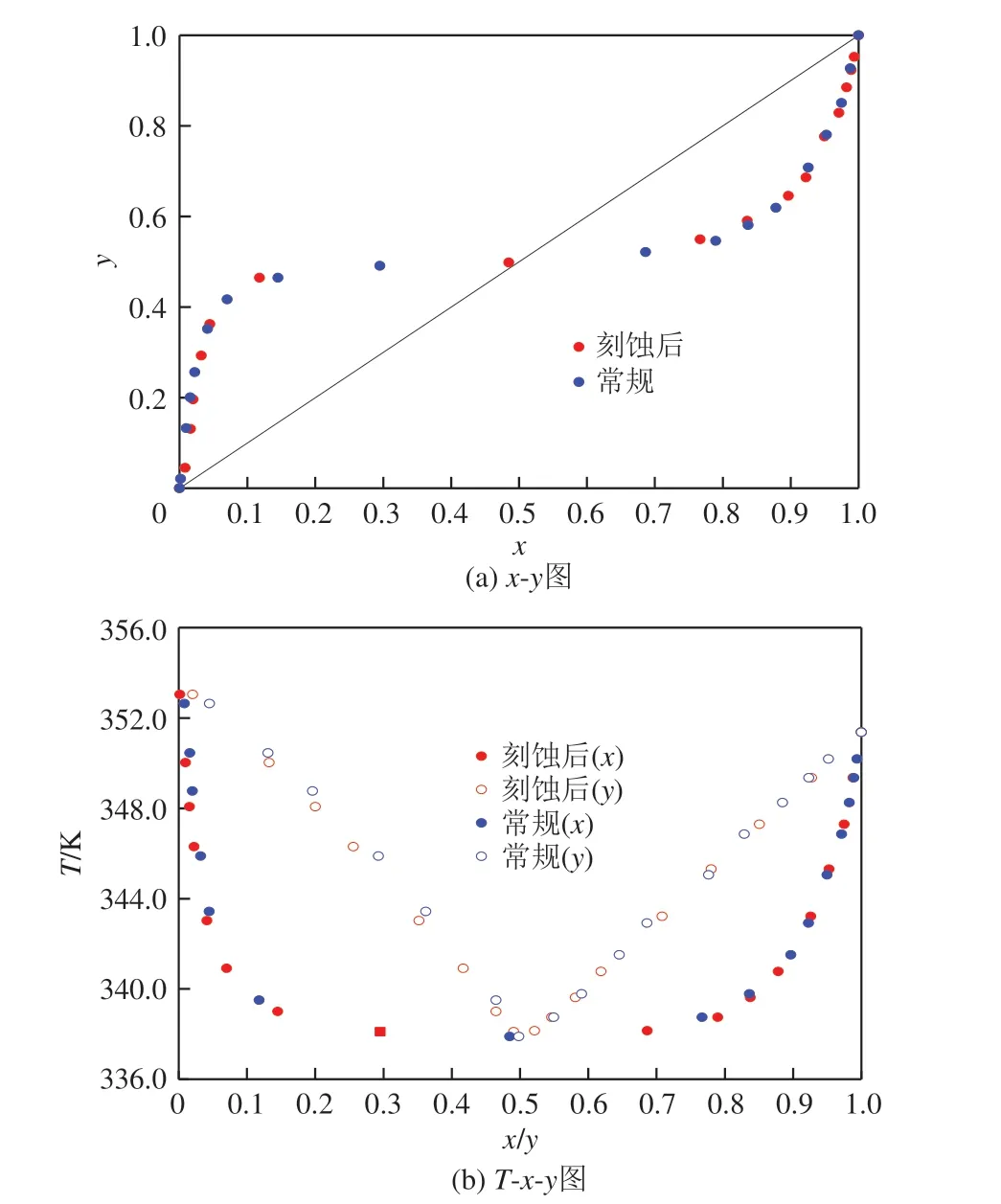

在表面微孔的泡沫碳化硅存在下测得乙醇/乙酸乙酯体系常压气液平衡如图7(a)、(b)所示。

如图7(a)、(b)所示,本实验中具有孔径小于100μm 表面微孔的泡沫碳化硅对乙醇/乙酸乙酯体系的气液相平衡无明显影响,表面微孔的存在下共沸点=0.436 与1.0mm 孔径的泡沫碳化硅存在下的=0.434 基本相同。在Tang 等在分子筛(5A、4A、3A、13X)对乙醇/乙酸乙酯体系气液相平衡的影响实验中,50℃下进行的静态等温气液平衡测定发现−曲线出现明显偏移且“突破共沸点”。Tang 等认为分子筛存在下,该−曲线出现明显变化的原因是分子筛的吸附作用,不同物质分子的极性不同,分子筛吸附能力大小也不同。通过分析Tang 等的实验,本实验结果不理想的原因可能有二:一是刻蚀形成的微孔相较于分子筛孔径大;二是本文实验是在气液双循环进行的等压气液平衡,在气液趋于平衡的过程中,泡沫碳化硅的吸附达到饱和,吸附效应不再发挥作用。

图7 泡沫碳化硅刻蚀前后乙醇/乙酸乙酯体系常压气液平衡图

2.3.2 乙醇/环己烷

对乙醇/环己烷体系在表面微孔的泡沫碳化硅存在下测得常压气液平衡如图8(a)、(b)所示。

图8 泡沫碳化硅刻蚀前后乙醇/环己烷体系常压气液平衡图

结果可以看出,刻蚀形成表面微孔的泡沫碳化硅对乙醇/环己烷体系的气液相平衡无明显影响,−图及−−图曲线均无明显差异。对环己烷/乙醇体系,Yeh等在13.5μm孔径的多孔烧结不锈钢板存在时该体系在25℃下的等温气液相平衡实验中,得到气相组成大于95%(环己烷)。Yeh 等认为是多孔烧结不锈钢板表面与不同极性的乙醇、环己烷分子之间作用力大小不同,即毛细多孔介质中二元混合物气液平衡的变化与液体和多孔介质之间相互作用有关。分析后认为,本文实验中100μm孔径的表面微孔泡沫碳化硅对乙醇/环己烷体系没有明显影响的原因,一是在传统常规气液相平衡测量原理上进行的泡沫碳化硅存在下气液相平衡的测定,气液两相流量较大且不断接触进行传热传质,固液相互作用无法表现在宏观现象中;二是刻蚀后的泡沫碳化硅表面微孔孔径分布范围较大,表面微孔孔径对气液平衡的影响没有能够在宏观的气液平衡现象中得到体现。

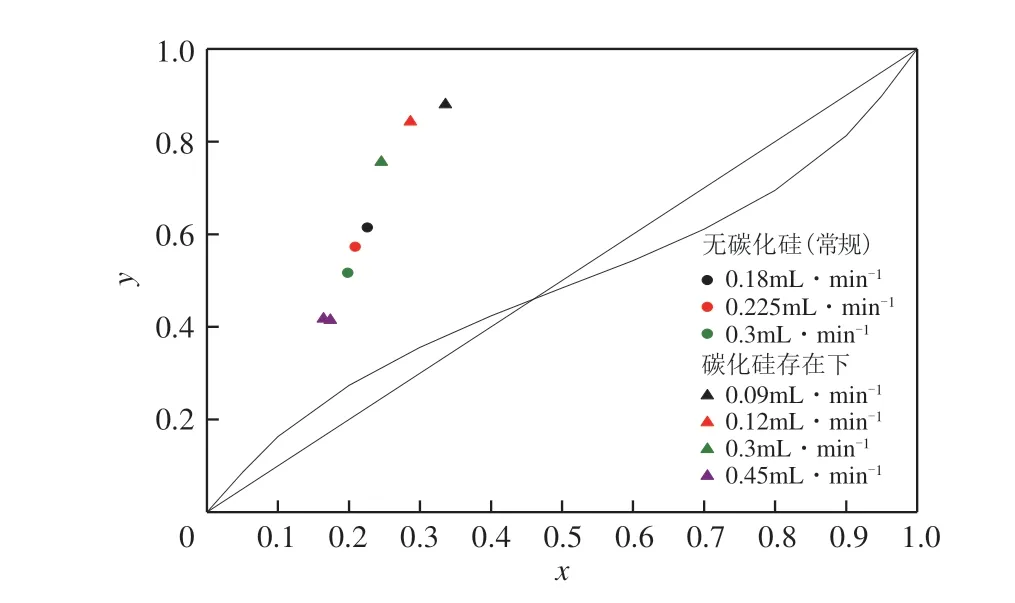

2.4 不同气液界面处的气液相组成

针对上述实验过程中,可能由于气液两相流量过大而使得泡沫碳化硅多孔介质的影响不明显这一结果,在气液双循环相平衡釜中进行了“小循环量下气液界面处气液相组成实验测试”。对照条件为液相液膜的形成条件,一是在常规气液相平衡中光滑玻璃管表面形成液相液膜(常规气液平衡测定装置),另一条件是在具有表面微孔的泡沫碳化硅孔结构中形成液相液膜。实验操作与相平衡测量过程大致一致,通过调节减小加热板加热功率,降低上升蒸气量,从而降低在多孔泡沫材料上的液相流量,以液相的收集速率表示系统循环量的大小。在釜内溶液同一初始组成下,调节加热板加热功率,保持液相循环速率在某一值下稳定不变(稳定时间大于90min,且不同循环量对应温度不同),得到不同液相循环流量下的气、液相组成。实验结果如图9 所示,其中,与对角线相交的细实线为乙醇−乙酸乙酯体系在常规条件下的气液平衡−曲线;“无碳化硅(常规)”数据点,是在与常规气液平衡测定装置一致的情况下测定的小循环量下的部分气、液相组成数据;“碳化硅存在下”数据点是在安装微孔碳化硅后测定的小循环量下的气、液组成数据。

图9 不同液相循环流量下的气、液相组成

如图9 所示发现,随着液相流速的减小,气、液组成与常规气、液相组成的偏差越大;且相近液相流速下,有泡沫碳化硅存在时气、液组成与气液平衡曲线的偏差更大。多孔泡沫碳化硅的存在对相应气液界面处的气液组成是有影响的,结合前期泡沫碳化硅存在下的气液相平衡实验,认为泡沫碳化硅对气液分离过程的热力学性质有影响,但由于实验条件及技术的限制,本实验还未能清晰定量地表达出泡沫碳化硅对气液相平衡影响的大小。故对由于多孔介质的存在形成的具有曲率的气液界面应当作为气液分离过程强化因素的一个研究方向,对未来在实验方案与实验技术方面提出了更高的要求。

3 结论与展望

本实验设计的实验装置和测定气液相平衡数据的方法符合气液平衡测定原理,即能够达到平衡状态并对气液两相同时取样分析,并满足了使多孔泡沫材料介入气液界面以探究多孔泡沫材料对气液相平衡影响的研究目标。实验结果没有显示出多孔泡沫碳化硅对乙醇/乙酸乙酯、乙醇/环己烷二元体系的气液相平衡的明显影响,对实验过程分析认为:一是在气液双循环操作下的大体量气液接触传质过程中,多孔介质的固液相互作用引起的吸附效应等因素在气液平衡过程中达到饱和后不再发挥作用;二是多孔泡沫材料孔径的大小不足以形成较大的界面曲率,曲率效应没有得到体现;三是尽管通过刻蚀处理得到的泡沫碳化硅表面微孔曲率很大,但由于气液相平衡测试中液相流量过大而导致微孔被填满,从而没有在气液固三相接触处形成微尺度大曲率的气液相界面,表面微孔的特征没有在实验中发挥作用。本文最后也通过调整液相循环量进行的不同液相循环流量下气液界面处气液相组成实验测试,由于泡沫碳化硅的存在,在多孔材料表面形成的气液界面对气液分离过程有明显影响,但由于现有实验条件及技术限制难以捕捉到多孔泡沫材料对处于稳态过程的气液相平衡特性的影响,需要进一步改进实验方法来深入探究气液界面曲率对气液相平衡的影响。

多孔泡沫材料对二元体系气液相平衡的影响探究中,正如评论指出,将固液分子相互作用的吸附效应作为影响气液相平衡的原因是不合适的,因此,通过气液界面曲率来探究多孔泡沫材料对气液平衡影响的实验需要排除吸附作用的影响,且可以进一步控制气、液相的循环量以形成理想中的微曲率相界面。本文在多孔介质对二元体系气液平衡影响的实验研究方面做出了尝试,为进一步研究提供了思路和方向,在实验技术及装置方面需要不断创新和改进,如气液循环量的控制以及可视化窗口对气液循环过程现象的观察;在多孔介质材料方面,开发孔径更小且分布均匀的多孔制备方法以及进行孔径大小与气液界面曲率关系的探究等,从而完成多孔泡沫材料对二元体系气液相平衡影响的更进一步分析和探索。总之,多孔泡沫材料对精馏过程的强化作用是显而易见的,但其强化作用的关键机制仍有待更多投入与深入探究,将微观尺度上的强化作用有效地集成放大会对气液传质分离过程的强化以及分离过程的发展具有重要意义。