微孔射流毛细管反应器内液-液两相传质和反应选择性

2022-02-12王紫檀张敏卿张金利李文鹏

王紫檀,张敏卿,张金利,李文鹏

(1 天津大学化工学院,天津 300350;2 郑州大学化工学院,河南 郑州 450001)

微反应技术自20 世纪90 年代起已经经历了从基础研究到工业应用的快速发展。相较于传统的反应器,微反应器具有传输距离短、比表面积大、近似平推流、反应体积小等特点,从而展示出混合效率高、传质传热速率快、停留时间精确可控、安全性高等显著的优势。

作为化工过程的基本操作之一,液−液两相反应过程广泛应用于石油化工、精细化工、制药工程、生物化工及食品等众多工业过程。反应器的混合效率对化学反应的选择性有很大影响,对一些混合敏感反应,混合性能的提升可以极大增加目标产物的产率。对于液−液快速复杂反应体系,如(过)氧化、硝化、磺化和乳液聚合等,反应效率很大程度上取决于反应器内的传热和传质性能。因此,微反应器内液−液两相传质与反应选择特性已成为近期研究的热点之一。

现有微反应器的单通道处理量小,需要多通道并联才能满足工业生产上处理量大的要求;为了保证流体在每个流道中的均匀分配,需要复杂的流体分配结构,导致设备成本的增加。T形微通道反应器具有结构简单、易于构建、成本低等优势,被广泛应用在基础及应用研究领域。Li等发现在低雷诺数下,错流式T形微通道的两相接触区界面扰动大,传质性能优于对撞流T形微通道;在高雷诺数下,对撞流T形微通道混沌流与对流效应更强而具有较好的传质效果。为了进一步强化传质性能,Li等通过在对撞流T形微通道的进口中嵌入长度为6.5mm的细针头来缩小进口直径,可将总体积传质系数提高2.5 倍。然而,进口大小对错流式T 形微通道传质、反应性能的影响尚未被研究。

Jasińska 等采用水−氢氧化钠−甲苯−苯甲酸−氯乙酸乙酯体系,在高剪切反应器中用两个平行竞争反应来测定反应选择性指数以表征液液两相反应的选择性。他们分别研究了管线型和间歇式高剪切反应器的传质和混合性能,实验结果表明,提高转速可以显著强化液滴破碎和液液传质效果,从而提高反应选择性。

双管板毛细管列管换热器具有传热系数高、放大简单的特点。可以结合错流式T形微通道、毛细管列管换热器的优点,通过在双管板间毛细管上开设微孔,构建微孔射流毛细管反应器(MJCM),让一股流体通过微孔射流进入毛细管与另一股流体高效混合,以满足液液两相快速传递与反应的要求,具有结构简单、压降低、易于平行放大的优点。为了深入了解MJCM 液−液两相传质与反应选择性,本文选用单管MJCM,采用水−苯甲酸−煤油体系研究了MJCM的结构参数和操作参数对传质特性的影响,采用水−氢氧化钠−甲苯−苯甲酸−氯乙酸乙酯体系研究了MJCM的结构参数和操作参数对反应选择性的影响,并建立了MJCM内舍伍德数的量纲为1关联式,以便反应器设计与放大。

1 材料和方法

1.1 实验药品

实验所用化学试剂包括煤油、氢氧化钠、甲苯、氯乙酸乙酯、苯甲酸、Tween 80、酚酞,均为分析纯,天津江天化工研究院;所用去离子水为实验室自制,电导率为9~12μS/cm。

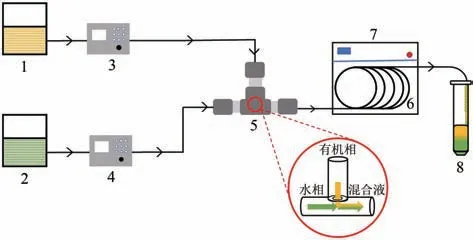

1.2 实验装置及流程

图1 所示为本文设计的MJCM 示意图及流程。采用聚四氟乙烯毛细管、T形三通构建反应器;毛细管外径恒定为3mm,毛细管内径为0.5mm、1.0mm,毛细管上开孔孔径分别为0.2mm、0.3mm、0.4mm、0.5mm,采用高精密机械加工进行开孔,开孔时保证精密钻头与毛细管轴线垂直,保证打孔位置位于毛细管的中心位置。水相经平流泵加压直接进入毛细管微反应器内,有机相经平流泵加压后从毛细管上微孔射流进入毛细管内,使用恒温水浴使温度保持在25℃。

图1 实验装置与流程图

采用水−苯甲酸−煤油体系测定MJCM 内的液−液传质特性,去离子水和溶有苯甲酸的煤油(质量分数为2%)分别为水相和有机相,其中有机相为分散相,水相为连续相。本实验采用时间外推法消除采样区传质对总传质的影响,由于实验条件下总流量均大于4mL/min,所以采用液膜下降收集方式。采用0.01mol/L NaOH标准溶液进行酸碱滴定得到反应器出口两相分相后水相和有机相中的苯甲酸含量,滴定过程的最大误差小于3%。

采用水−氢氧化钠−甲苯−苯甲酸−氯乙酸乙酯体系测定MJCM 内的液−液两相反应选择性,毛细管长度至少为6m 以保证两相充分反应。氢氧化钠水溶液(浓度为0.0125mol/L)及溶有苯甲酸和氯乙酸乙酯的甲苯溶液(苯甲酸和氯乙酸乙酯的浓度均为0.25mol/L)分别为水相和有机相,水相作为连续相,有机相作为分散相,水相与有机相流量比恒定为20∶1,有机相流量范围为1~5mL/min,水相流量范围为20~100mL/min。对反应器出口液体进行pH检测,通过检测反应器出口pH为中性,确定得到液液反应选择性所需的最小管长为6m。加入表面活性剂后用高剪切反应器搅拌1.5min使两相充分混合,用Agilent 1200 液相色谱对混合液体成分进行分析。

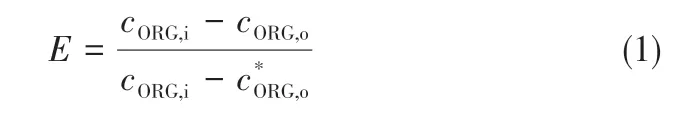

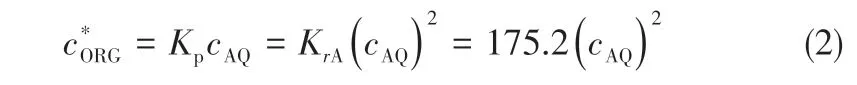

1.3 传质特性表征

采用传质效率,即实际传质量与理论传质量的比值,表征传质特性,如式(1)所示。

式中,为苯甲酸在水相与有机相间的分配系数;为出口水相的苯甲酸浓度。传质效率的取值范围为0~1,更大的值表明更好的传质效果。

采用总体积传质系数表示传质速率的快慢,如式(3)所示。

式中,为有机相流量;为反应器体积;通过积分上式得到

1.4 反应选择性表征

采用Jasińska 等提出的平行竞争反应方法来表征液液两相反应的选择性,这种方法基于如式(4)、式(5)两个反应体系。

其中,反应(4)是瞬时反应,由传质速率控制;反应(5)是快反应,由化学反应动力学控制。出口混合液中氯乙酸乙酯的含量可以被用来衡量液液两相传质和反应性能。反应选择性指数被用来表征反应选择性,值越小,表明反应选择性越好,其计算公式见式(6)。

式中,表示进口溶液中氯乙酸乙酯浓度;*表示出口溶液氯乙酸乙酯浓度。

2 结果与讨论

2.1 微孔射流毛细管反应器内液液传质性能

2.1.1 流量与孔径对传质性能的影响

图2 显示了孔径对MJCM 传质性能的影响。实验结果表明:在各个孔径下,MJCM 的传质效率均随着流量的增大而减小,而总体积传质系数则随着流量的增加而增大。流量的增加会导致两相湍动强度变大,从而造成相间传质系数和传质面积的变大;同时增加了两相传质的负荷,缩短了两相传质的时间。后者对的影响更大,从而导致随之减小。流量的增加增大了两相流动的湍动程度,从而加快了液液两相的传质速率,使随之增大。在相同流量下,和随着孔径的增大而减小。这主要是因为在相同流量条件下,孔径增大会导致油相流体从微孔射流速度和湍动强度减小,油相液滴直径变大,相间传质面积和传质系数变小,传质效果变差。

图2 孔径对传质性能的影响

2.1.2 毛细管长度对传质性能的影响

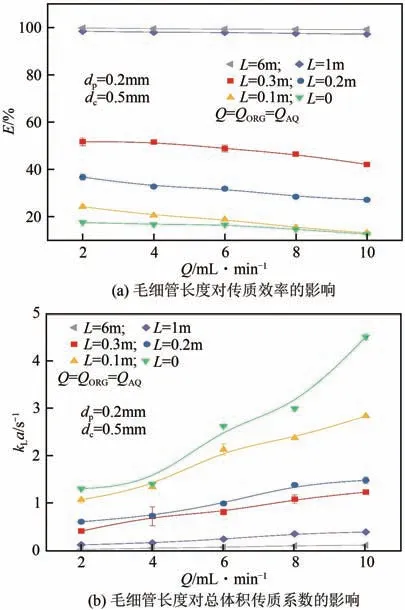

图3 显示了毛细管长度对MJCM 传质性能的影响。实验结果表明:在各个流量下,MJCM 的传质效率均随着毛细管长度的增大而增加,这是因为毛细管长度的增加导致传质时间和总传质量的增加。从图3中还可以看出,毛细管长度达到1000mm 时,传质效率接近100%。对于总体积传质系数,在各个流量下,其值随着毛细管长的增加而减小。造成这种现象的原因是:反应器进口的微孔射流区具有很大的局部湍动能,其区域内的传质速率远远大于其他位置;当毛细管长度逐渐增加,微孔射流区所占的比例逐步降低,导致随着毛细管长度的增加而减小。这与Li 等在带T形微混合器的毛细管微通道中的研究结果一致。

图3 毛细管长度对传质性能的影响

2.1.3 流量比对传质性能的影响

图4显示了流量比对MJCM传质性能的影响,流量比定义为水相流量和有机相流量的比值,即=/。实验结果表明:在相同有机相流量下,随的增大而增大,而则随的增大而减小。增加的原因为:随着水相流量的增加,在同样的传质量下,水相的苯甲酸浓度下降,增加了油水两相间传质的推动力,使传质速率增加,出口有机相中溶质浓度降低;而的减小可以用Pohorecki 提出的转换机制来解释,该机制表明:更高的连续相(水相)与分散相(油相)的流量比会导致两相具有的湍动能比值变大,油相液滴长度的增加导致了的下降。

图4 流量比对传质性能的影响

2.1.4 表面活性剂浓度对传质性能的影响

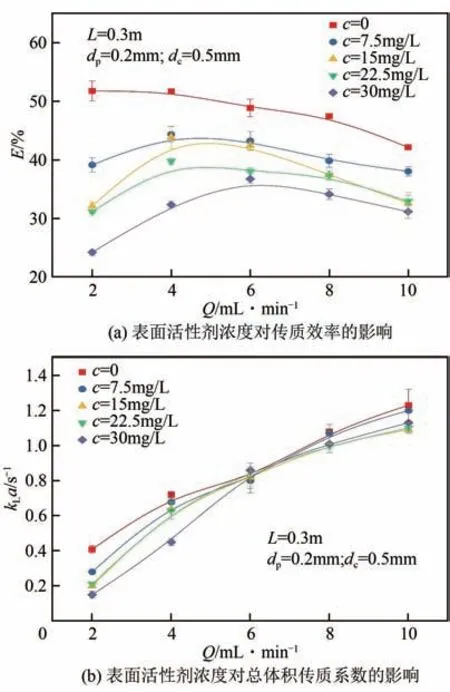

液液传质过程中,表面活性剂的加入可以改变表面张力,从而影响液液传质效果。本实验所用表面活性剂为Tween 80,微溶于水,不溶于煤油,临界胶束浓度(CMC)为13mg/L。图5 显示了表面活性剂浓度对MJCM传质性能的影响,实验结果表明:对于MJCM,和均随表面活性剂浓度的增加而减小,当表面活性剂浓度大于15mg/L 时,和基本不再发生变化。这是因为:虽然表面活性剂的加入会明显减小体系的界面张力并有利于液滴破碎,但是由于毛细管的管径很小,表面活性剂分子会迅速聚集在两相界面上,传质边界层的厚度增加,阻碍相间传质;并且系统中存在的表面活性剂会阻碍两相界面上的对流,增加传质阻力。当浓度达到CMC 时,溶液开始形成胶团,传质性能基本不再发生变化,这也与之前文献的研究结果相一致。相较于其他条件的影响,表面活性剂浓度变化对和的影响较小。

图5 表面活性剂浓度对传质性能的影响

2.1.5 传质参数无量纲关联

为了更好地指导MJCM的设计,选取了水相雷诺数、油相雷诺数和管(孔)径比来进行舍伍德数的关联。、、和的计算见式(7)~式(10)。

式中,为总体积传质系数;为苯甲酸在有机相和水相中的混合扩散系数;和分别为水相和有机相的密度;和分别为水相和有机相的黏度;和分别为管内径和孔径;和分别为水相和有机相的流动速度。拟合结果即MJCM的传质性能关联式见式(11)。

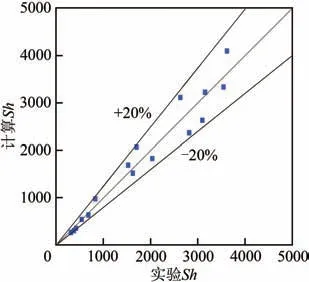

该关联式的适用范围:2mL/min≤≤40mL/min,2mL/min≤≤10mL/min,0.2mm≤≤0.5mm。图6显示了拟合结果和实验数据较好的拟合性,拟合精度为0.97,实验值与计算值的偏差均在±20%以内。

图6 Sh的实验值与计算值的比较

2.2 微孔射流毛细管反应器内液液反应选择性

2.2.1 流量与孔径对反应选择性的影响

图7 显示了孔径对MJCM 反应选择性的影响。实验结果表明:在各个孔径下,反应选择性均随着流量的增加先减小后增大,在有机相流量为4mL/min 时,具有最小值,即反应选择性最好。这是因为流量的增大造成了两相流体湍动程度的增加,传质和混合性能均得到提升,但是更大的流量会造成有机相从微孔射出后直接射流到毛细管内壁,使毛细管内油水两相流动从完全分散流变成部分分层流,降低了液液传质效率,造成了的增加。从图7还可以看出,在各个流量下,均随着孔径的增大而增加,表明反应选择性逐渐变差。这是因为孔径的增大会使有机相射流的速度变小,射流强化混合的作用减弱;同时使分散相从孔中喷出来时的初始油相液滴的大小随孔径的增大而增大,两相的相间传质面积小;二者共同作用,使增加。

图7 孔径对反应选择性的影响

2.2.2 反应温度对反应选择性的影响

图8 显示了温度对MJCM 反应选择性能的影响。实验结果表明:随着温度的升高,先减小后增加,在35℃时达到最小值,即具有最好的反应选择性。反应温度的升高,一方面会使流体的黏度下降,对流传质作用增强,混合和传质效果均得到提升;另一方面,使两个反应的反应速率加快,其中氯乙酸乙酯与氢氧化钠的反应速率变得更快,同时会使氯乙酸乙酯与水发生水解反应加快,二者共同作用导致氯乙酸乙酯消耗更快。反应温度从15℃提高到35℃的过程中,温度对传质加快的贡献大于其对反应速率的,导致减小;反应温度从35℃提高到45℃,温度对传质加快的贡献小于对反应速率增加的贡献,导致变大。

图8 温度对反应选择性的影响

2.2.3 毛细管长度对反应选择性的影响

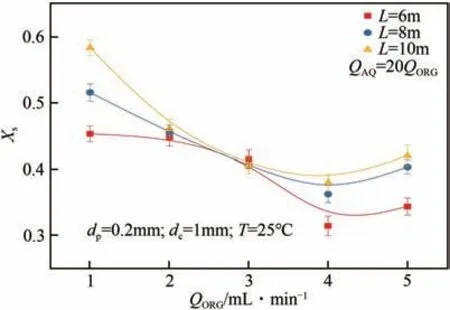

图9 显示了毛细管长对MJCM 反应选择性能的影响。实验结果表明:随着毛细管长的增加,逐渐变大,反应选择性变差。可能的原因为:①管长的增加使反应器内压降升高,进口段微孔的返混增加,使有机相进口段的低湍动区内的反应增多;同时压降升高导致射流带来的湍动强度降低,能量耗散也随之降低,混合效果变差。②随着管压降的增大,管内流型发生变化,也会降低两相接触面积和表面更新速率,导致传质速率下降。③氯乙酸乙酯会继续缓慢与水发生水解反应。三者共同作用使变大。

图9 毛细管长度对反应选择性的影响

2.2.4 表面活性剂浓度对反应选择性的影响

图10显示了表面活性剂Tween 80浓度对MJCM反应选择性能的影响。实验结果表明:随着表面活性剂浓度的增加,先增加,而当浓度达到20mg/L时,基本不再发生变化。造成这种现象的原因是:加入的表面活性剂分子会迅速聚集在两相界面上,传质边界层的厚度增加,阻碍了相间传质,并且系统中存在的表面活性剂会阻碍两相界面上的对流,增加传质阻力并减弱混合效果。而当表面活性剂浓度达到临界胶束浓度CMC 时,溶液开始形成胶团,传质和混合性能基本不再发生变化,基本保持不变。

图10 表面活性剂浓度对反应选择性的影响

2.3 不同设备的液液传质和反应选择性能的比较

表1比较了不同液液传质设备的总体积传质系数。从表中可以看出,相较于传统的液液反应器,微通道反应器明显具有更大的传质系数,本文研究的微孔射流毛细管反应器具有与常规微反应器相当的液液传质性能。

表1 不同液-液传质设备的总体积传质系数kLa

表2 比较了不同反应设备的反应选择性指数。从表中可以看出,本文研究的微孔射流毛细管反应器与间歇型叶片网孔高剪切反应器相比,可以达到更小的;而与连续型叶片网孔高剪切反应器相比,还需要进一步优化结构和操作条件来提高液液反应的选择性。

表2 不同反应设备的反应选择性指数Xs

3 结论与展望

(1)反应器结构对微孔射流毛细管反应器液液传质性能和反应选择性有很大影响:微孔孔径的增大会使湍动程度下降,相间传质面积减小,导致液液传质性能和选择性变差,实验范围内适宜的微孔孔径为0.2mm。毛细管长度的增加,延长了两相传质时间,从而使传质效率增加;但却使微孔射流区占比减小,从而造成的减小;流体湍动程度和能量耗散降低及流型的变化共同造成了的增大。

(2)实验操作条件对MJCM液液传质性能和反应选择性也有较大影响:流量的增大缩短了传质时间,使下降,但增强了流体湍动程度,使增加;流量的增加也导致毛细管内流体流型发生变化,使先减小后增加。在相同有机相流量下,随流量比的增大而增大,则随流量比的增大而减小。反应温度的适当升高,使变小,但进一步升高却使变大;实验条件下适宜的反应温度为35℃。表面活性剂的加入则阻碍了相间传质和对流,使传质和反应选择性变差。

(3)MJCM 具有与常规微反应器相当的液液传质性能,其传质性能关联式为:0.16434×××;与连续型叶片网孔高剪切反应器相比,还需要进一步优化结构和操作条件来提高液液反应的选择性。

(4)相较于传统微反应器,微孔射流毛细管反应器具有加工简单、成本低廉等优点。为满足工业应用,可将单通道微孔射流毛细管反应器组装成为双管板微孔射流毛细管列管反应器,研究其液液传质、传热及反应选择性性能,并建立放大模型。

符号说明

——表面活性剂浓度,mol/L

* ——出口溶液氯乙酸乙酯的浓度,mol/L

——进口溶液中氯乙酸乙酯的浓度,mol/L

——出口水相的苯甲酸浓度,mol/L

——进口有机相苯甲酸浓度,mol/L

——出口有机相苯甲酸浓度,mol/L

c——与出口水相成相平衡的有机相中苯甲酸的平衡浓度,mol/L

——苯甲酸在有机相和水相中的混合扩散系数,m/s

——毛细管内径,mm

——微孔孔径,mm

——传质效率,%

——苯甲酸在水相与有机相间的分配系数

——总体积传质系数,s

——毛细管长,m

——管(孔)径比

——水相流量,mL/min

——有机相流量,mL/min

——水相有机相流量比

——雷诺数

——舍伍德数

——温度,℃

——流速,m/s

——反应器体积,L

——反应选择性指数

——密度,kg/m

——黏度,Pa·s