开卷机后反弯辊结构优化及设计

2022-02-11黄军铭余爱祥

黄军铭 余爱祥

(二重(德阳)重型装备有限公司,四川610052)

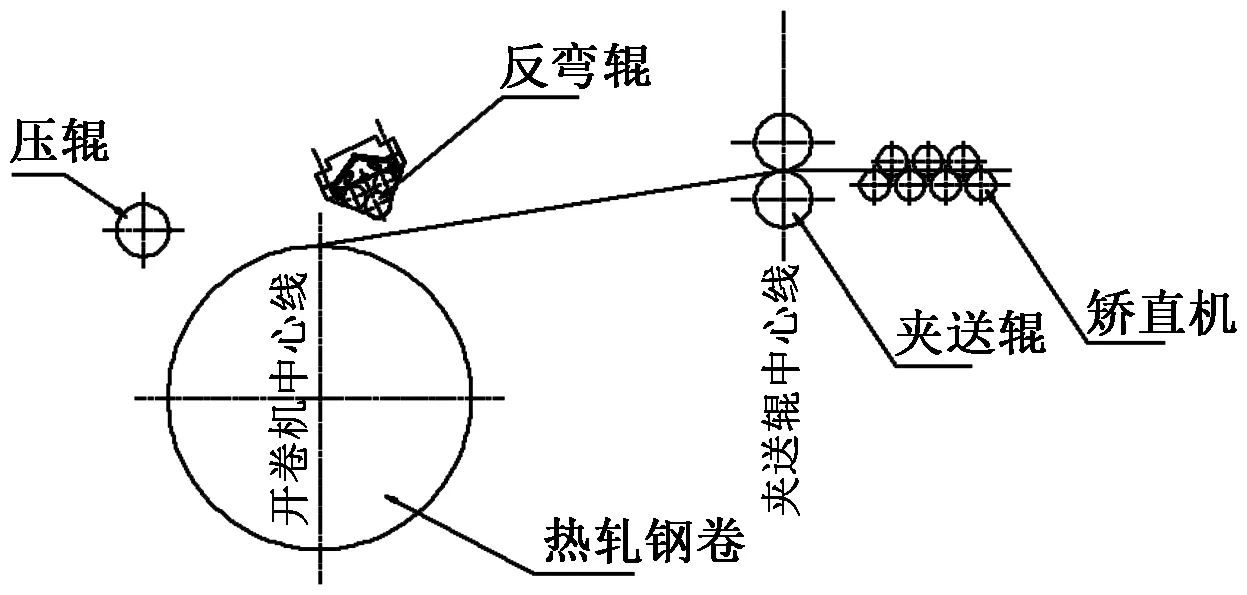

热轧板横切机组是主流热轧板精整生产线,采用热轧后的钢卷作为原料,经过开卷、粗矫直、精矫直、定尺横切、垛板等一系列工艺流程后,得到成品热轧板。深弯辊布置在开卷机后,见图1,用于辅助带钢穿带和甩尾,同时钢卷开卷过程中反弯辊压下对带钢进行反弯,将带钢表面氧化铁皮破鳞,并且具有一定反弯矫直功能。反弯辊的破鳞和反弯矫直功能对成品的表面质量及板形有重要影响。

图1 热轧板横切机组中反弯辊布置位置Figure 1 Reverse bending roll layout of hot rolling plate shearing line

1 优化前反弯辊结构特点

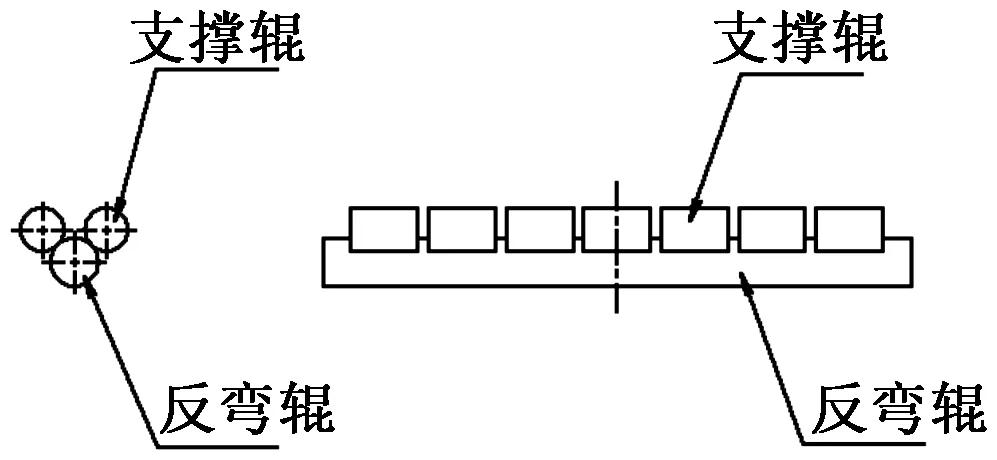

带支撑辊的反弯辊结构见图2。反弯辊采用小规格直径的辊子,采用7组支撑辊支撑反弯辊。支撑辊与反弯辊相切,安装时支撑辊支座需采用垫片组调整位置。

图2 带支撑辊的反弯辊Figure 2 Reverse bending roll with supporting roll

该结构反弯辊辊子直径较小,破鳞和反弯矫直效果好,同时反弯辊具有多组支撑辊,设备刚度大,反弯辊弯曲变形很小。经反弯后,反弯辊弯曲变形对带钢板形的影响可忽略不计。该反弯辊带有支撑辊,结构复杂,以下方面需要优化:

(1)反弯辊辊子直径较小,辊子与带钢接触应力大,辊子表面磨损量大,反弯辊使用寿命小;

(2)反弯辊带有多组支撑辊,支撑辊采用高精度圆柱滚子轴承,设备投资成本高;

(3)支撑辊与反弯辊相切接触,安装时采用垫片调整位置,多组支撑辊安装难度大,花费时间长;

(4)支撑辊所采用的滚子轴承为易损件,设备运行成本高;

(5)支撑辊数量多,更换支撑辊备件时所需的设备维护时间长。

2 优化后反弯辊结构

优化后反弯辊取消支撑辊,采用大直径单辊结构,见图3。结构优化后的反弯辊具有以下优点:

图3 单辊式反弯辊Figure 3 Single roll type reverse bending roll

(1)反弯辊与带钢接触应力小,辊子表面磨损慢,辊子使用寿命长;

(2)设备结构简单,设备安装时间大幅减少;

(3)设备取消多个高精度圆柱滚子轴承,降低投资成本;

(4)减少轴承易损件,生产运行成本降低;

(5)减少反弯辊设备安装维护时间。

优化后,反弯辊设备结构简单,投资成本减低。但是一方面为保证辊子强度,要求反弯辊辊子直径较大,另一方面为保证良好的反弯破磷效果,要求辊子直径较小,因此优化后确定该反弯辊的辊子直径是关键。

3 反弯辊直径设计

表1是某厚板横切机组原料的强度及厚度情况,根据原料数据进行反弯辊直径设计。

表1 某厚板横切机组原料的强度及厚度情况Table 1 Rough material strength and thickness situation of a thick plate shearing line

3.1 反弯辊的直径需满足反弯破鳞效果

带钢反弯时,为保证破鳞及矫直效果,反弯辊直径不能过大,反弯辊直径可通过矫直理论确定,反弯辊直径最大为:

Dmax=EH/σsCw

式中,E为弹性模量,E=2.1×105MPa;H为带钢厚度,单位mm;σs为带钢屈服强度,单位MPa;Cw为压弯曲率比,矩形断面Cw=3~4,此处反弯辊为初步反弯,取Cw=3。

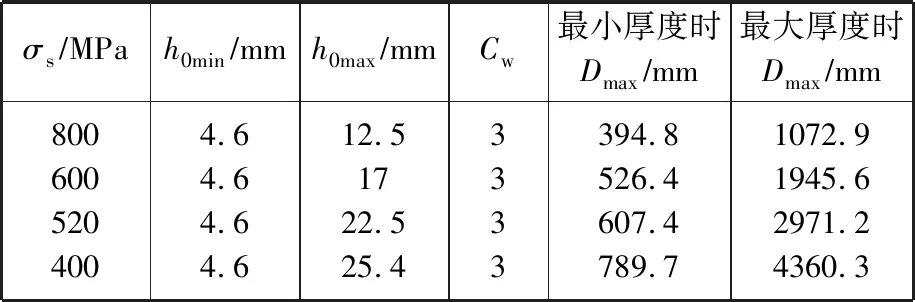

将原料数据带入计算,不同强度带钢在不同厚度时为保证带钢反弯时的破鳞及矫直效果的最大反弯辊直径见表2。

从表2可知,为保证破鳞及矫直效果,屈服强度越大、厚度越小的带钢反弯时的反弯辊直径越小。因此为保证所有规格材料满足要求,Dmax≤394.8 mm。取整,反弯辊直径D=390 mm。

表2 不同带钢反弯时为保证破鳞及矫直效果的最大反弯辊直径Table 2 Maximum reverse bending roll diameter in the condition of various strip steel reverse bending for the purpose of assuring descaling and straightening effects

3.2 反弯辊的直径需满足接触强度

反弯辊表面与带钢接触,产生接触应力,接触应力使反弯辊产生疲劳剥蚀。为保证接触强度,反弯辊直径不能太小,反弯辊直径必须满足:

式中,H为带钢厚度,单位mm;σs为带钢屈服强度,单位MPa。

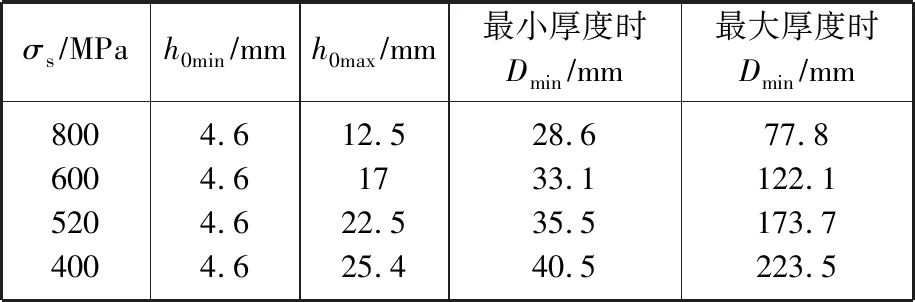

将原料数据带入计算,为保证接触强度要求,不同强度带钢在不同厚度时最小反弯辊直径见表3。

从表3可知,屈服强度越小、厚度越大的带钢的反弯辊直径越大。因此,为保证所有原料反弯时的辊子接触强度,直径Dmin≥223.5 mm。反弯辊直径D=390 mm,能够满足辊子接触强度要求。

表3 不同带钢反弯时的最小反弯辊直径Table 3 Minimum reverse bending roll diameter in the condition of various strip steel reverse bending

3.3 反弯辊强度校核

3.3.1 反弯辊作用力计算

根据反弯辊工作原理分析,反弯辊作用力包括带钢张力反作用力和带钢反弯需要的作用力。

(1)带钢张力反作用力

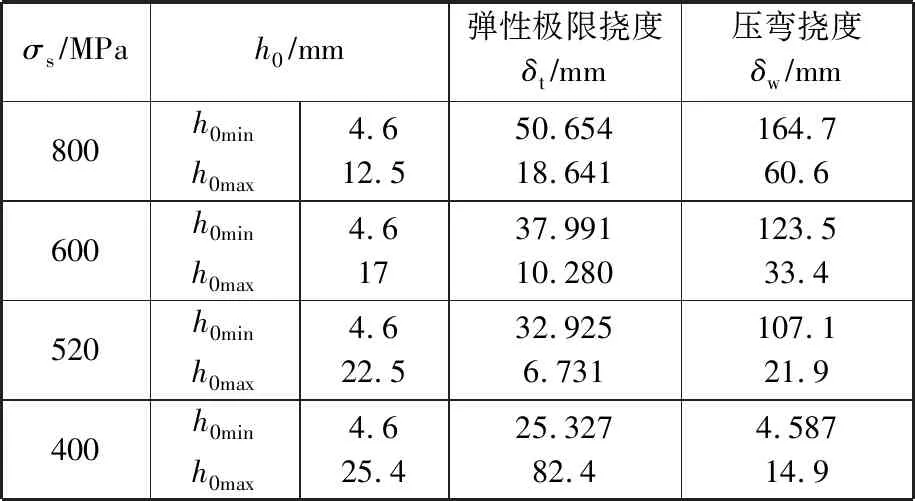

对各种规格带钢进行反弯,支点距离l=300 mm时计算压弯挠度见表4。

表4 支点距离l=300 mm时不同带钢的压弯挠度Table 4 Bending deflection of various strip steel at 300 mm fulcrum distance

根据带钢最大压弯挠度作出反弯辊受力图,见图4。带钢张力对反弯辊的反作用力最大为F1=2Tzsin19°=104.2 kN。

图4 带钢最大压弯挠度时反弯辊受力图Figure 4 Force on reverse bending roll at maximum bending deflection of strip steel

(2)带钢反弯需要的作用力

带钢反弯需要的作用力计算方法可参考矫直机第1根辊子受力计算。矫直机第1根辊子受力计算为:

F2=2Ms/l=2σsbh2/4l=σsbh2/2l

式中,Ms为塑性弯曲力矩,单位kN·mm;l为支点到压点距离,根据结构取l=300 mm;σs为带钢屈服强度,单位MPa;b为带钢宽度,单位mm;h为带钢厚度,单位mm。

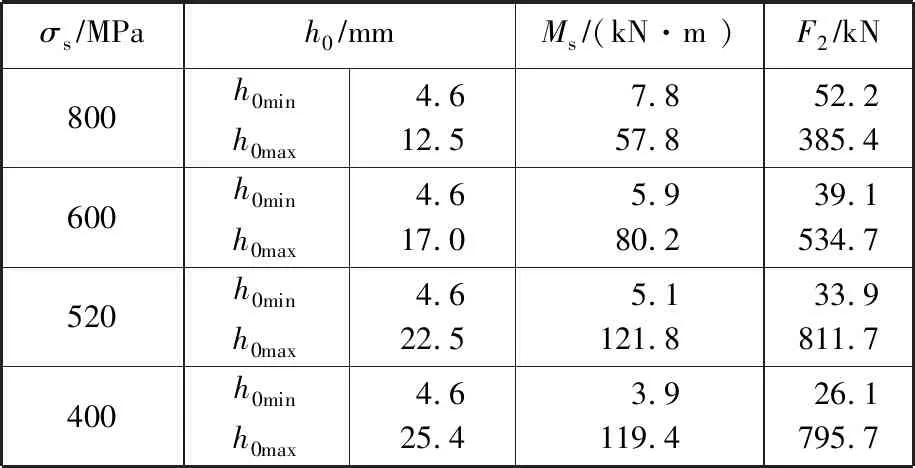

将原料数据带入计算,不同强度、不同厚度带钢的反弯力见表5。

表5 不同强度、不同厚度带钢的反弯力Table 5 Reverse bending force of strip steels with various strength and thickness

因此,反弯辊上的作用力为F=F1+F2=915.9 kN。

3.3.2 反弯辊辊身强度校核

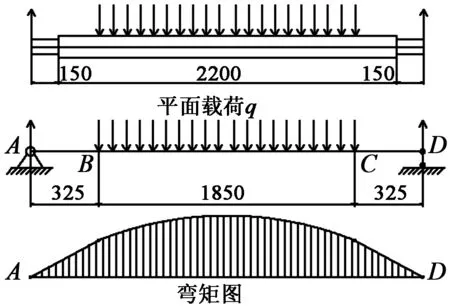

先对反弯辊结构进行简化,作出受力图和弯矩图,见图5。

图5 反弯辊受力弯矩图Figure 5 Bending moment of reverse bending roll under force

根据图5,反弯辊辊身中部受弯矩最大,Mmax=266.9 kN·m。

反弯辊是被动辊,反弯辊辊身强度校核时只需校核辊身弯曲应力,校核公式为:

σ=Mmax/W≤[σ0]

式中,W为抗弯截面模量,空心圆截面对Z轴的抗弯截面模量为:

W=πD3(1-α4)/32

式中,α为空心圆截面内、外径的比值,α=d/D。

反弯辊外径为390 mm,壁厚为80 mm,内径d=390 mm-80 mm×2=230 mm,α=d/D=0.59。

辊身材质选35CrMo,调质处理。查设计手册35CrMo在应力变化情况下,许用应力[σ0]=120 MPa。经计算,辊身的弯曲应力为:

σ=Mmax/W=51.2 MPa≤[σ0]

因此,反弯辊辊身直径满足强度要求。

3.4 反弯辊刚度校核

由于单辊式反弯辊取消支撑辊支撑,反弯辊工作时辊身有弯曲,辊身弯曲挠度的大小直接影响带钢板形状况,也影响矫直机能否将带钢矫直成合格成品,因此,单辊式反弯辊需要校核反弯辊的弯曲挠度。

经分析,反弯辊辊身中部弯曲挠度最大。根据弯矩图5计算可得,最大弯曲挠度为:

式中,l1为AD长度,l1=2500 mm;l2为AB长度,l2=325 mm;q为带钢宽度范围内的均布载荷,q=360 kN/m;I为惯性矩,对于空心圆截面I=πD4(1-α4)/64。经计算ymax=0.23 mm。

将反弯辊弯曲挠度与机组后续粗矫直机、精矫直机技术要求进行对比发现,该挠度在机组后续矫直机允许的来料要求范围内。反弯辊刚度满足要求。

4 结语

(1)优化后单辊式反弯辊减少设备安装及维护时间,降低设备投资及运行成本。

(2)提供了单辊式反弯辊辊子直径的设计方法,为类似机组开卷后反弯辊辊子直径设计提供参考。

(3)提供了反弯辊受力计算、强度校核及刚度校核过程,为类似辊子设计提供参考。