船用中速柴油机机体三路孔加工精度研究

2022-02-12孙亚杰

孙亚杰

(二重(镇江)重型装备有限责任公司,江苏212000)

在船用中速柴油机制造过程中,机体为整体箱体式结构,采用倒挂式主轴承,并用主轴承螺栓和机体两侧横向拉杆螺栓将主轴承盖与机体连为一体,具有很高的刚度和强度。机体材料一般采用球墨铸铁或灰铸铁材料铸成。机体体积大,具有复杂的型腔结构,各处壁厚不均匀,属大型复杂箱体类零件,加工难度大。它不但承载着气缸套、气缸盖、前端箱、后端箱等固定件和曲轴、凸轮轴、连杆、活塞等运动件的重量,而且还要保证这些部件正常运动的相互位置关系,以及在柴油机连续工作状态下,机体所承受的燃烧爆发冲击力和曲轴运动的惯性力。所以,主轴承孔、喷油凸轮轴孔和进排气凸轮轴孔这三路孔的加工精度直接影响着这台柴油机的质量、性能和使用寿命。

1 机体三路孔分析

1.1 主轴承孔

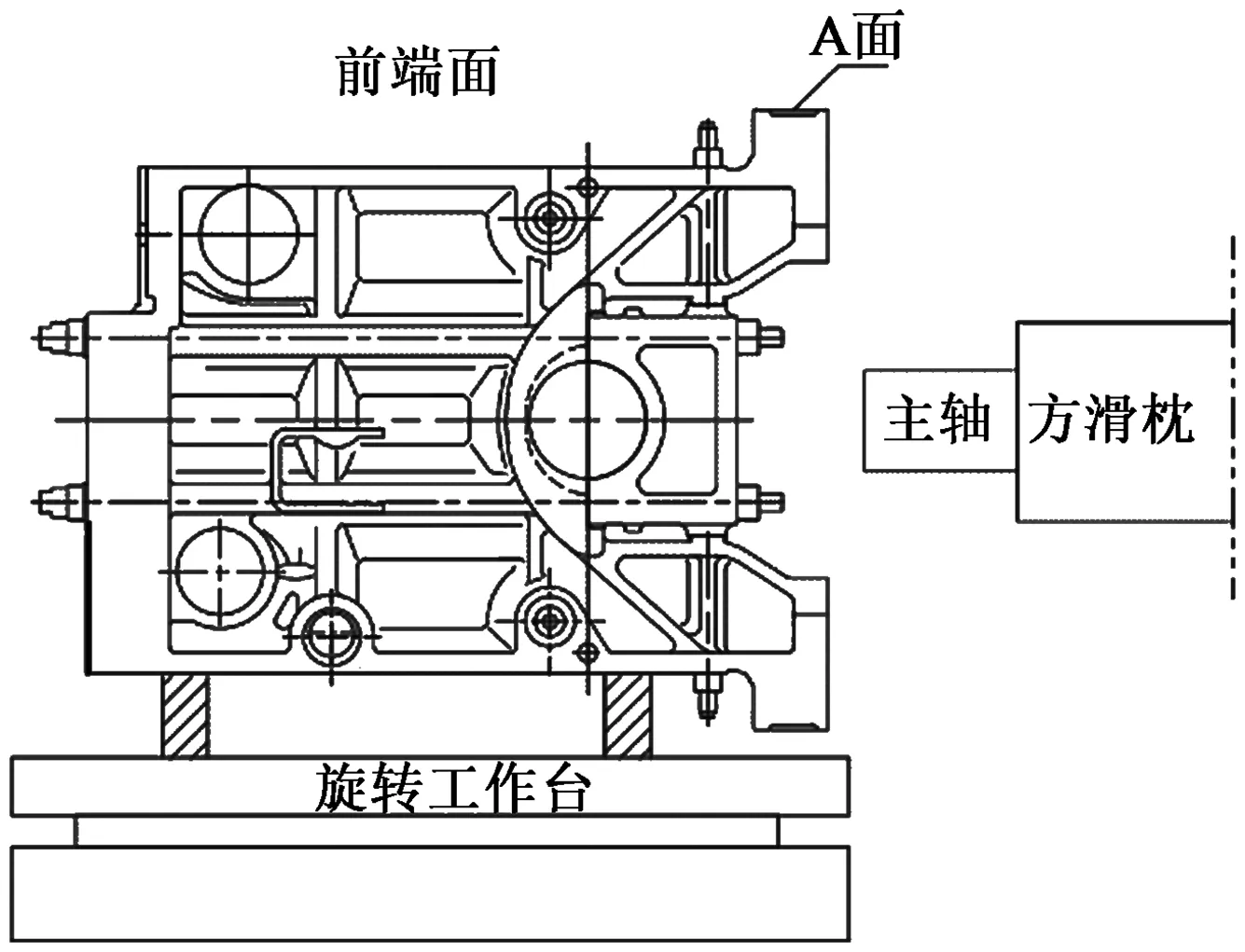

(a)主视图

1.2 喷油凸轮轴孔

图2 机体喷油凸轮轴孔主视图Figure 2 Oil camshaft bore of block

1.3 进排气凸轮轴孔

图3 机体进排气凸轮轴孔主视图Figure 3 Inlet and exhaust camshaft bore of block

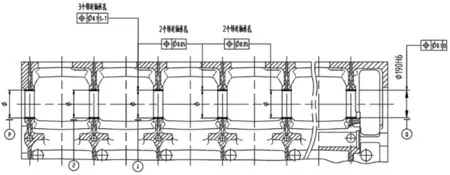

同时在飞轮端面,三路孔与两过桥齿轮孔之间存在一定位置关系,它们之间的距离公差只有0.1 mm,机体三路孔与过桥齿轮孔位置关系如图4所示。

图4 机体三路孔与过桥齿轮孔位置关系图Figure 4 Position relationship of block three-way hole and bridge gearing hole

2 机体三路孔加工机床分析

在该机体的加工过程中,三路孔的加工在数控落地镗铣床HFB-180上进行加工。

2.1 旋转工作台(B轴)分析

数控落地镗铣床HFB-180旋转工作台尺寸2500 mm×3500 mm;最小旋转精度0.001°;行程(V轴)2000 mm;最大承重35000 kg。

在对该机床精度检测中发现旋转工作台4×90°方向不能准确定位:顺时针90°方向最大误差为0.002°;180°方向最大误差为0.003°;270°方向最大误差为0.001°;且以上误差均不稳定,但旋转工作台每次回零点后(即0°方向)都能准确定位。

2.2 专用附件头分析

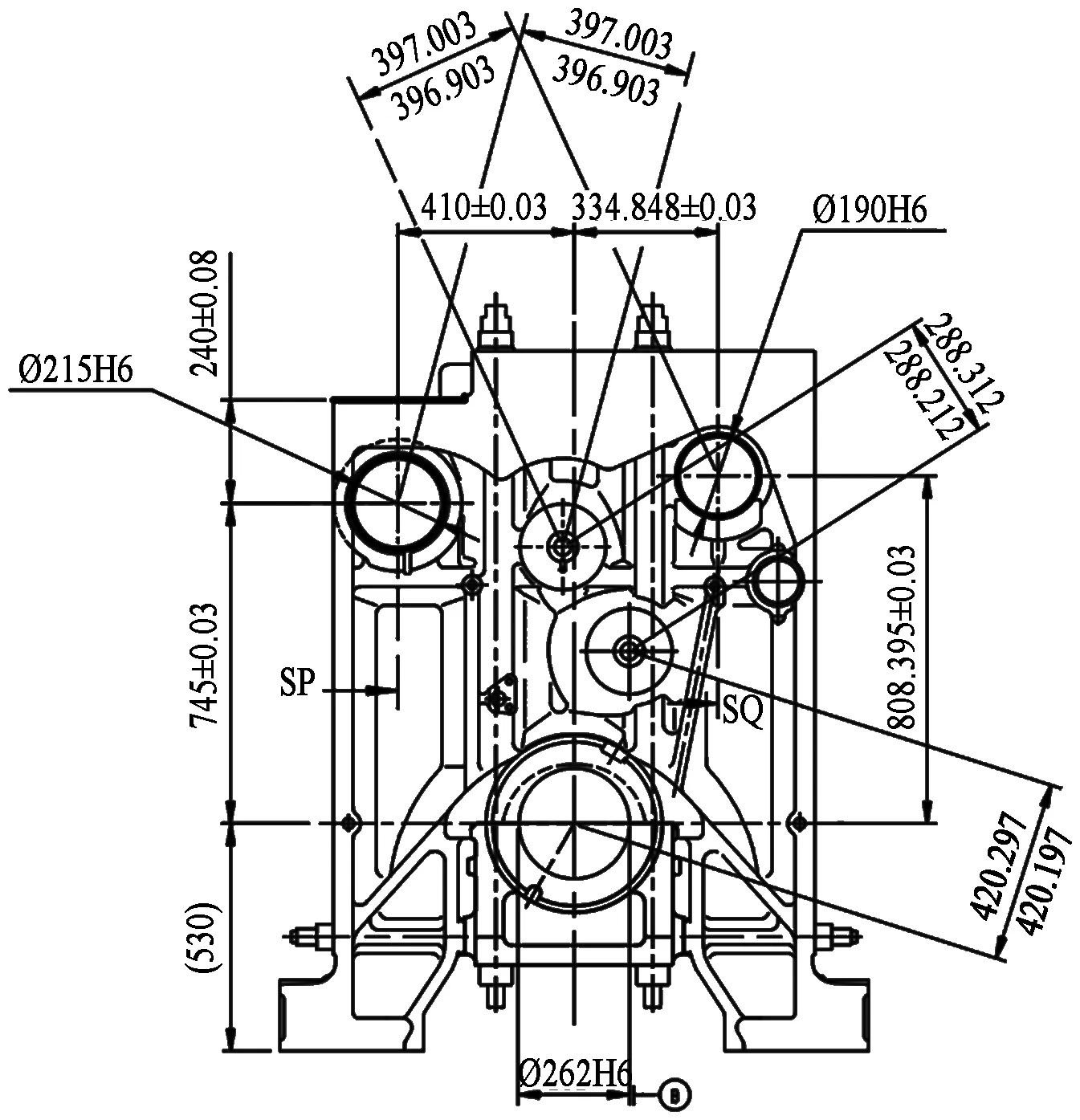

在加工7L27/38机体时,采用两只专用附件头(ATT-L1000和ATT-L800)进行三路孔的粗、半精、精镗孔加工。使用中发现:附件头在使用过程中随着升温引起长度方向的参数变化,具体如图5所示。

图5 附件头运行时间与Z轴伸长量变化曲线图Figure 5 Curve of operation time and elongation amount variety on Z axis of accessory head

3 三路孔加工方案确定

3.1 加工难点分析

(1)由于L27/38型柴油机机体体积、重量都比较大,结构复杂,壁厚不均匀,在装夹过程中易变形,在这种情况下,最好一次装夹加工完三路孔和过桥齿轮孔,但是,由于机体本身结构以及附件头尺寸的限制,只能采用两次装夹完成。

(2)数控落地镗铣床HFB-180旋转工作台在4×90°四个方向上定位不准,而且有时候偏差很大,给加工三路孔带来困难,假设在180°方向偏差0.003°,那么在3000 mm距离上,与定位准确时的平行度比超过0.15 mm,造成加工难点。

(3)三路孔专用附件头都随着主轴的转动升温而伸长,对于主轴承孔进行粗加工、半精加工、精加工的时间分别约为:40 min、40 min、65 min。按照理论推算,附件头ATT-L1000要伸长0.14 mm。加工凸轮轴孔亦如此。按照这种情况,即使机床旋转工作台定位准确,找正主轴承孔建立坐标系后,对凸轮轴孔镗削后,不可能保证三路孔的位置度在∅0.1 mm内。另外,附件头BT50刀柄安装孔轴线与Z轴的垂直度为0.02~0.03 mm,对装在附件头上百分表准确地找正三路孔建立坐标系带来麻烦。

3.2 具体加工操作方法

根据上面所述的加工难点,分两次装夹来完成三路孔的加工。

3.2.1 第一次装夹

已精加工的排气侧面贴在六个均匀分布的等高垫上支撑整个机体,等高垫要尽可能地支撑在机体壁厚、不易变形的部位,并使每个等高垫受力均匀,底面朝主轴,见图6。

图6 机体第一次装夹加工图Figure 6 Block machining at first clamping

(1)装夹并建立坐标系:因为X轴与工作台平面的平行度在0.02 mm/3500 mm以内,所以机体放上去后,在半压紧状态下,找平底面相对X轴的平行度在0.01 mm/3000 mm以内,压紧压板。测量顶面到底面的距离,确定底面余量,建立工件底面坐标系。

(2)粗、半精、精镗主轴承孔∅262H6:由于附件头在加工过程中伸长,从开始粗镗孔到精镗结束,可能造成孔中心位置发生变化,底面到主轴承孔的距离很难控制在530 mm±0.08 mm,另外,根据附件头伸长曲线(图5),随着粗加工、半精加工升温后附件头伸长变得缓慢,为了保证孔的表面粗糙度Ra=2.5 μm,精镗孔时间不能过短,参数设定为:转速为200 r/min,进给量为15 mm/min,精镗孔时间大约为65 min。从前端到飞轮端精镗主轴承孔后,孔中心线与底面的平行度为(0.04~0.05) mm/3428 mm满足公差0.05 mm/2500 mm。

(3)精铣底面:在精镗完主轴承孔后,换精面铣刀,旋转附件头至刀面对着A面(图6),精铣A面约去除余量0.2~0.3 mm,此面与主轴承孔中心平行,以便下次装夹找正用。

3.2.2 第二次装夹

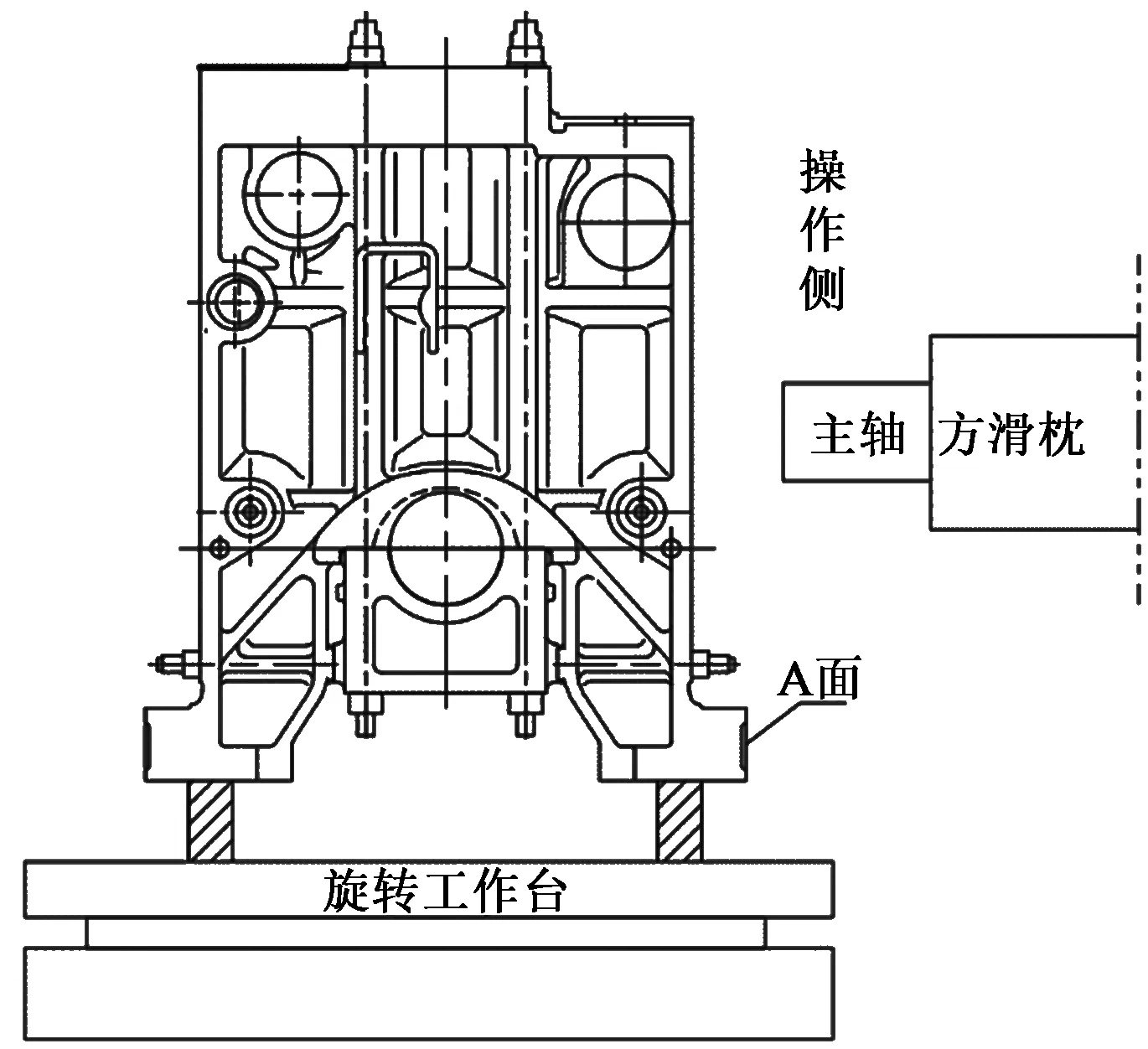

已精加工的底面贴在六个均匀分布的等高垫上装夹,找正A面,夹紧。操作侧面朝向主轴,如图7所示。

图7 机体第二次装夹操作侧朝向主轴位置加工图Figure 7 Machining of operation side toward to main shaft at secondary block clamping

(1)装夹并建立坐标系:在装夹机体前,先在主轴上吸百分表检查六个等高垫的平面度在0.01 mm以内,放上机体,机体重心尽量在工作台的中心,半压紧状态下,找平A面,压紧压板。

(2)精铣前端面和飞轮端面:考虑到主轴承孔中心线与底面的平行度为(0.04~0.05) mm/3428 mm,又因为底面与机床Y轴垂直度在0.01 mm之内,所以,精铣完的两端面与主轴承孔中心线在竖直方向的垂直度满足0.08 mm/1630 mm。精铣前端面是在工作台转到90°方向进行的,此方向上的最大定位偏差为0.002°,通过理论计算,在前端面横向1370 mm长的距离上,与主轴承孔中心线在横向的垂直度为0.048 mm/1370 mm,满足垂直度0.08 mm。同理,精铣飞轮端面也满足垂直度要求。换精铣刀,建工件坐标系,精铣至要求。

(3)粗、精镗靠飞轮端一档喷油凸轮轴孔、进排气凸轮轴孔和两过桥齿轮孔:一方面,由于附件头ATT-L800在镗孔过程中会伸长,造成三路孔的位置度很难保证;另一方面,附件头从两侧面窗口伸进主轴承孔中心找正,由于附件头尺寸限制,机体应刚好放在工作台的中心,对装夹和找正带来困难。所以,从飞轮端(即工作台270°方向)加工靠近飞轮一端的档喷油凸轮轴孔∅215H6、进排气凸轮轴孔∅190H6和两过桥齿轮孔∅70H7。

机体转至飞轮端,机床主轴(W轴)伸出600 mm(由于主轴伸得太长,会造成主轴鼻端下垂,但在左右方向不会有太大变化),分别找正靠飞轮端的相邻三档主轴承孔,左右两侧母线与Z轴的平行度在0.01 mm内(如果不在0.01 mm内,工作台每0.001°旋转进行调整)。主轴(W轴)缩回至200 mm,找正最外端主轴承中心孔,建立飞轮端面坐标系,粗、精镗靠近飞轮一端的档喷油凸轮轴孔、进排气凸轮轴孔和两过桥齿轮孔至尺寸。通过检查,在飞轮端面上三路孔与两过桥齿轮孔间的位置公差在0.03 mm内。

(4)粗、精镗其它喷油凸轮轴孔∅215H6、进排气凸轮轴孔∅190H6。

机体转至操作侧(即旋转工作台回0°方向,见图8),因为工作台回零点后,定位精度可以保证,A面与X轴平行度在0.01 mm以内。调附件头ATT-L800,附件头转至270°,在附件头BT50锥孔上装杠分表,为了减小找正误差,杠分表的长度尽可能与∅215H6精镗刀的长度相等,附件头从操作侧窗口进入,找正靠飞轮端一档喷油凸轮轴孔∅215H6中心,建立操作侧坐标系,从飞轮端到前端粗、半精镗其它喷油凸轮轴孔至∅214.7 mm。换杠分表,再次找正靠飞轮端一档喷油凸轮轴孔∅215H6中心,因为附件重负荷切削后急速升温,导致附件头伸长,如果此时精镗孔,其孔的位置已经与建立坐标系时的坐标值发生变化,这样就会影响整路孔的同轴度要求,又因为粗、半精镗孔时相当于附件头预热,根据附件头伸长曲线(见图5),预热后伸长变得平缓,这样既可以减小误差,又可以节省时间。找正后,换精镗刀,按相同方向一路镗孔。根据数控程序中的时间控制,粗、半精镗的时间共约60 min,精镗孔的时间约为40 min,按附件头伸长曲线可以推断整路孔的同轴度在0.04 mm之内。测量喷油凸轮轴孔∅215H6与滚轮座面的距离,确定滚轮座面余量,换∅250 mm精铣刀,附件头转至0°,精铣滚轮座面满足255 mm±0.08 mm,平面度满足0.05 mm/2500 mm。

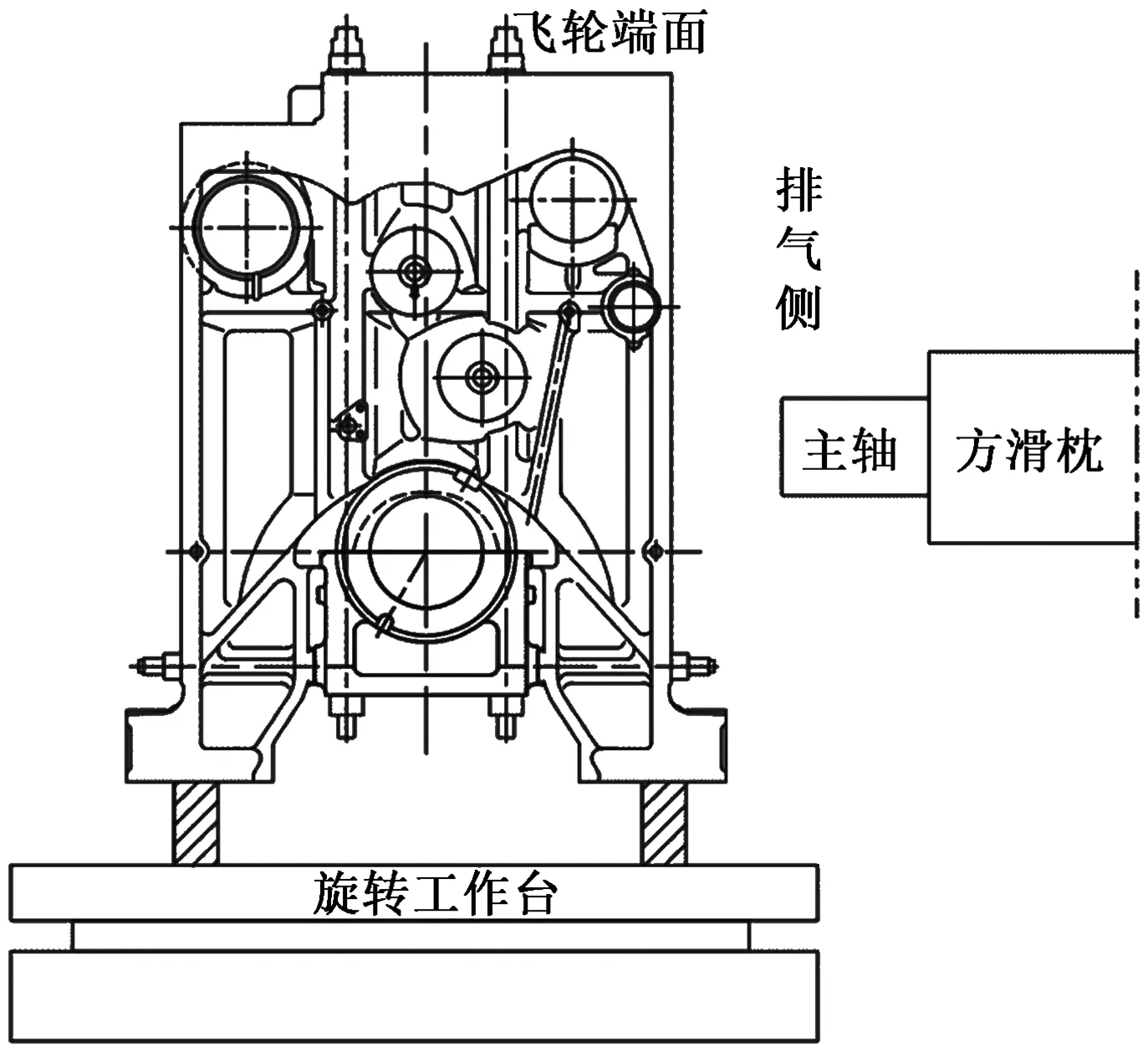

图8 机体第二次装夹排气侧朝向主轴位置加工图Figure 8 Machining of exhaust side toward to main shaft at secondary block clamping

机体转至排气侧(即旋转工作台回180°方向,见图8),工作台转至180°后,定位精度无法保证,由于附件头长度的限制,在附件头顶端吸百分表,从前端和飞轮端找主轴承孔左右母线(最低点)与X轴平行,同时每0.001°调整旋转工作台,直到主轴承孔中心线与X轴平行度在0.02 mm之内。按加工喷油凸轮轴孔∅215H6的方法加工进排气凸轮轴孔∅190H6至要求。

4 检测数据分析

按此方法加工后,采用同轴度测量仪对三路孔进行测量,其数据如表1。

表1 三路孔测量偏差值(单位:mm)Table 1 Three-way hole measurement deviation value (Unit: mm)

从表1中数据分析可知,无论是主轴承孔还是喷油凸轮轴孔、进排气凸轮轴孔,都满足相邻两档位置度0.05 mm、任意相邻三档位置度0.1 mm的图纸要求。

5 结语

这种在非高精度卧式数控镗铣床上加工机体三路孔的方法,是通过多次试加工的经验总结出来的。这种三路孔的加工方法既解决了旋转工作台重复定位不准,又有效地缩小了附件头升温伸长引起的加工误差。把附件头的预热放在粗加工时完成,再重新校正坐标系,这样,既减少了预热时间,又保证了精度要求,提高了效率和质量,保证了机体三路孔的加工要求。