重介质浅槽分选机流场及临界分选粒度研究

2022-02-11王子源周毛毛秦利辉

黄 波,王子源,周毛毛,王 杰,秦利辉

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

重介质浅槽分选机因其分选粒度范围宽、排矸能力强、结构简单等优点被广泛应用于动力煤选煤厂[1]。浅槽的结构简单,在水平流和上升流的作用下造成内部的流场较为复杂并显著影响分选效果。国内外研究学者运用工业试验、理论研究、数值模拟等多种方法研究浅槽的流场。黄亚飞等[2]利用PIV系统对流场进行实时检测,分析物料在分选过程中的规律。刘远力等[3]从运动状态分层假设出发,引入水力学公式提出了计算重介质悬浮液流量的方法。随着计算流体力学(CFD)和计算机技术的不断发展,数值模拟成为研究选矿设备的有效手段[4,5]。王立鹏等[6]利用FLUENT软件对浅槽的流场进行分析并提出设置栅型导料板优化分选。

国内外学者大多采用重介质浅槽分选机的二维模型进行数值模拟[7,8],不能准确和完整地表征流场分布和流体运动规律。本文通过三维建模,采用FLUENT软件对浅槽内部流场的分布情况和流动规律进行研究,运用颗粒沉降理论计算了浅槽不同位置矿物颗粒的临界分选粒度,为浅槽的设计和操作提供依据。

1 数值模拟研究方法

重介质浅槽分选机的结构较大,按实际尺寸模拟耗费大量时间,许多学者采用单个完整的槽体进行研究[9,10]。本文对重介质浅槽分选机的结构进行简化,忽略部分与分选无关的部件,以单个完整的槽体划分计算域、确定湍流模型和计算参数。

1.1 重介质浅槽分选机结构

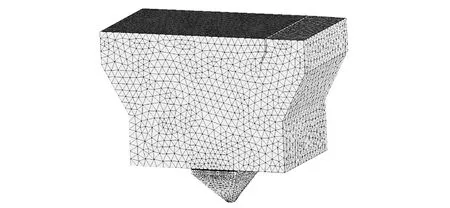

本文选用彼得斯设备公司生产的W26F54右侧入料的重介质浅槽分选机为模型,使用Solidworks软件进行三维建模。设备技术参数见表1,结构模型如图1所示。简化后浅槽数值模拟计算域的网格结构如图2所示,网格数量为277297个。

图2 简化后浅槽的网格结构

1.2 计算流体模型的选择

重介质浅槽分选机内部流场为水和磁铁矿粉构成的悬浮液流场。本文采用FLUENT软件对重介质浅槽分选机的流场进行数值模拟,湍流模型选择标准的k-ε模型,多相流模型选用混合物模型(Mixture),磁铁矿粉视为准流体[11,12]。

1.3 数值模拟条件的确定

水平流和上升流的边界条件设为velocity-inlet,出口设为pressure-outlet。压力与速度耦合求解方式选择SIMPLE,动量方程、湍动能方程及体积率方程均采用一阶迎风。松弛因子及其他参数保持默认。重介质选煤的悬浮液通常采用磁铁矿粉作为加重质,其密度不小于4500kg/m3,对于重介质块煤分选机要求磁铁矿中粒度小于0.028mm级含量不低于50%[13,14]。因此,本文采用密度为4600kg/m3,粒度为0.025mm粒级的磁铁矿粉作为加重质,悬浮液密度为1700kg/m3。

2 重介质浅槽分选机流场分析

2.1 流量比对悬浮液速度场的影响

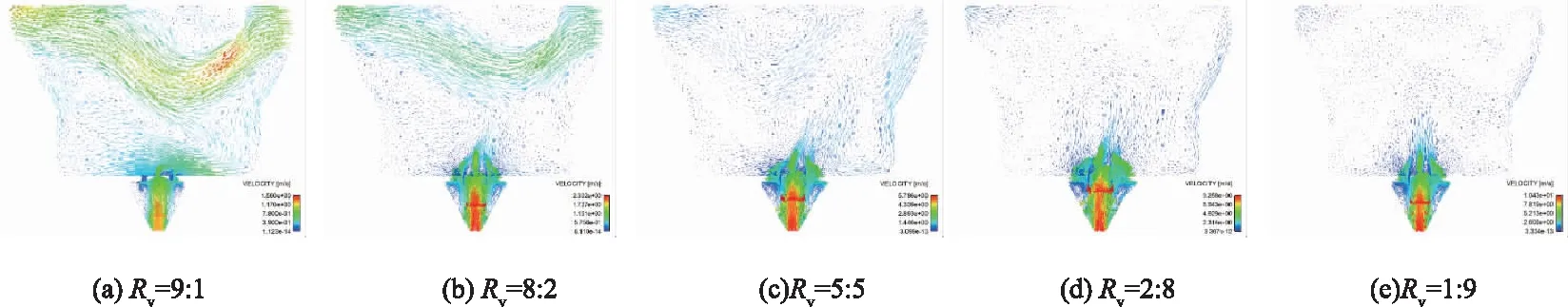

重介质浅槽分选机内部分为溢流区、分选区和底流区,如图3所示。物料主要在分选区内完成分离。重介质浅槽分选机内的悬浮液由侧面(水平流)和底部(上升流)两个位置给入,水平流和上升流的流量比(简用Rv表示)对浅槽内部悬浮液流场的形成起决定作用。本文研究了Rv对浅槽内部(剖面A-A,如图4所示)悬浮液速度场的影响,模拟如图5所示,模拟条件见表2。

图3 浅槽区域划分

图4 剖面A-A位置

图5 剖面A-A速度矢量分布

表2 模拟条件的设置

由图5可知,当Rv=9∶1时,水平流较大,不利于入料原煤的松散,高密度矿粒在浅槽中来不及分选,被水平流带入溢流口并排出污染精煤;当Rv≤1时,流场中没有形成稳定的水平介质流,上浮精煤无法被输送至溢流口。同时,水平流入口处有一部分流体向槽体底部运动,会携带低密度的精煤颗粒混入尾矿中造成精煤损失。水平流过小使精煤不能及时向溢流口输运,随着原煤的不断加入导致入料堆积;当Rv=8∶2时,悬浮液的速度场分布有利于上升流保持稳定,并且形成了由入料端向溢流口的水平流可以对上浮精煤起到运输作用。

2.2 浅槽内悬浮液沿Y轴方向速度分布

本文选取Rv=8∶2时剖面A-A位于槽体中部和壁面附近的3个代表性位置(如图6所示),研究浅槽内部重介质悬浮液沿Y轴方向速度分布,结果如图7、图8所示。

图6 坐标轴及流场速度位置

图7 涡流和折回流

图8 沿Y轴方向速度分布

浅槽内部区域B和区域C存在涡流和折回流,如图7所示。区域B是上升流、水平流与折回流速度差异过大而产生相互作用形成的涡流,导致沿Y轴正向的速度分量在较短的距离之间不断增大。区域C为水平流冲击槽体壁面产生的折回流。李慧等[15]认为合理设计分选槽的长宽比可以提高分选效率解决涡流问题,例如增大槽体的宽度。

由图8可知,靠近溢流口(x=-900mm),浅槽高度0.79m以下,流场受到折回流和上升流的作用,速度大小呈缓慢增加的趋势。涡流作用导致在浅槽高度为0.47~0.63m之间速度迅速增大。浅槽高度为0.79~1.38m之间,流场受到水平流的影响,沿Y轴负方向上速度分量不断增加,使得速度大小不断减小,在浅槽高度为1.19m处速度方向发生改变,速度大小不断增大;槽体中部(x=0mm),底部给入的上升水流通过分布板后速度大小为1.44m/s,随着浅槽高度的增加,速度不断减小,在高度为0.54m处减小至0.14m/s。随后,受到水平流的作用,增加了在Y轴负方向上速度的分量,速度开始增大,在高度为1.07m处增大至0.32m/s。最后,随着高度的速度不断衰减至0。W26F54浅槽分选区位于高度为0.54~1.07m之间,此区域水平流和上升流的相互作用影响物料分选;入料口附近(x=900mm),水平流对其速度分布影响极大。在浅槽高度为0.74~1.18m之间,水平流受重力作用产生倾斜向下的流场,使得Y方向的速度急速增大达到最大值0.58m/s。随着浅槽高度的增加,水平流逐渐趋于水平,Y方向的速度分量持续减小至0。

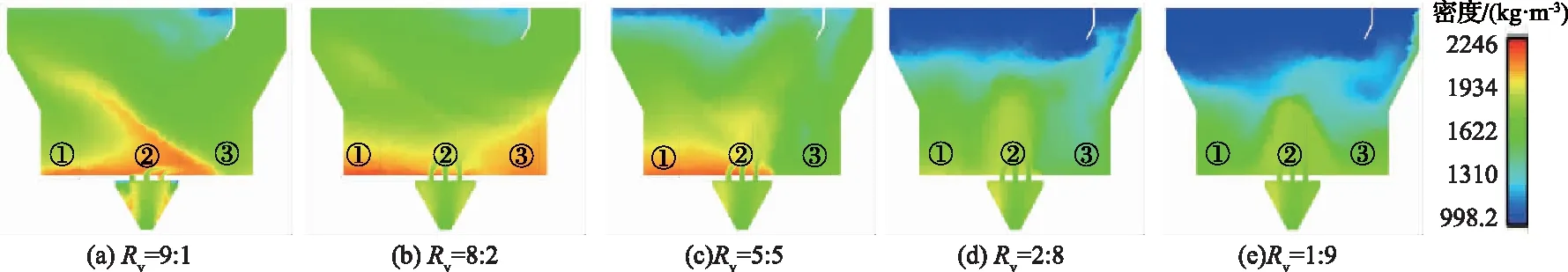

2.3 流量比对悬浮液密度场的影响

Rv对浅槽内部(剖面A-A)悬浮液密度场的影响如图9所示。悬浮液是由水和磁铁矿粉组成的粗分散体系,易发生沉降。当Rv=9∶1时,水平流过大,在底流区域③发生扰动携带磁铁矿粉至区域②。并且上升流过小,无法使磁铁矿粉向上运动,在区域②产生堆积,导致分选区悬浮液密度分布不均匀。区域①受到水平流和上升流的作用都较弱,进入分选区的磁铁矿粉减少;当Rv=1时,水平流入口处一部分向槽体底部运动的流体携带区域③的磁体矿粉至区域②,在上升流的作用下向槽体中部运动。虽然分选区悬浮液密度分布较为均匀,但平均密度为1660kg/m3,小于分选密度(1700kg/m3)造成精煤损失;当Rv<1时,水平流过小,磁铁矿粉沉降至区域③。由于上升流过大,产生较强的湍流作用导致区域①和③堆积的磁铁矿粉向区域②富集并进入分选区。由于没有稳定的水平流作用,分选区绝大部分悬浮液密度范围在998.2~1622kg/m3小于分选密度导致精煤损失;当Rv=8∶2时,水平流和上升流对区域①和③的作用都不明显,虽然磁铁矿粉产生堆积,但是分选区悬浮液密度均匀分布,并且平均密度为1733kg/m3与分选密度接近,小于1700kg/m3的物料可以进入溢流区成为精煤。

图9 剖面A-A密度云图分布

2.4 不同密度颗粒的临界分选粒度

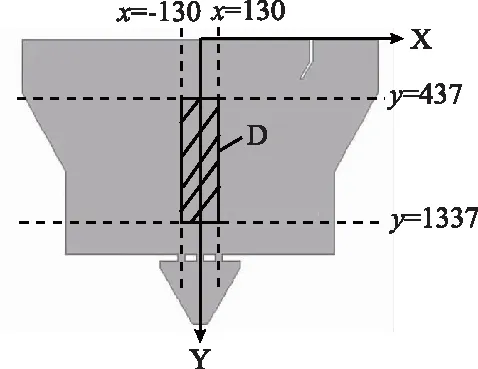

区域D位置如图10所示,区域D受上升流和水平流作用最为显著,该区域不同密度颗粒的临界分选粒度具有代表性。根据沉降理论[16]由式(1)和式(2)求得临界分选粒度:

式中,φ为阻力系数;Re为雷诺数;v0为自由沉降末速,m/s;δ为矿粒的密度,kg/m3;ρ为介质的密度,kg/m3;μ为介质的动力粘度,Pa·s;d为临界分选粒度,mm。

图10 区域D位置

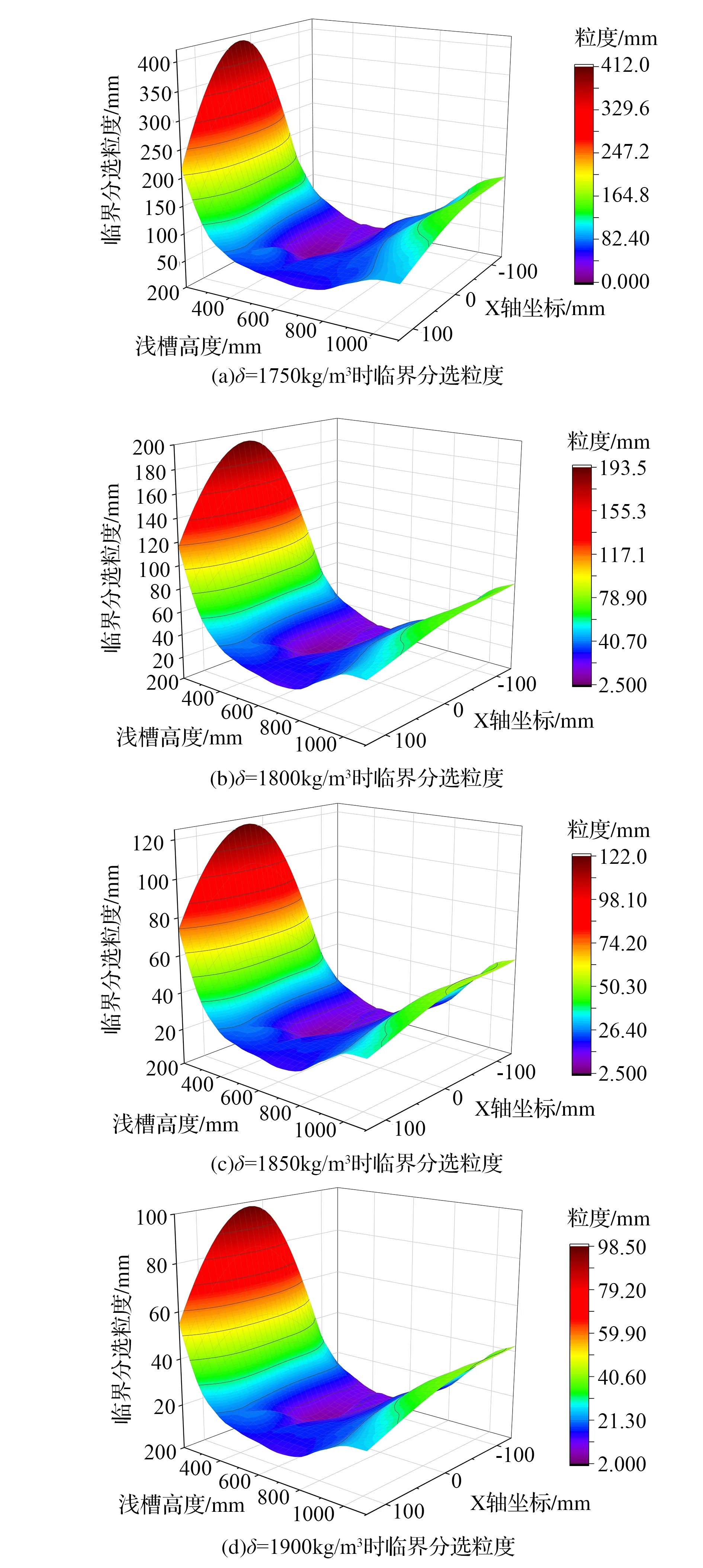

区域D临界分选粒度的三维曲面如图11所示,可以看到,矿粒的临界分选粒度随入料密度的增加而减小。同时,随着浅槽高度的增加,4个密度的临界分选粒度均呈现先减小后增加的趋势。这是由于上升流向上运动,速度不断减小,之后在水平流的作用下沿Y轴负向的速度增大。W26F54浅槽分选区的位置在浅槽高度为0.54~1.07m之间,此区域内大于分选密度(1700kg/m3)的矿物颗粒的粒度应高于临界分选粒度,否则将进入溢流区污染精煤。由图11 (a)可知,在x=-130mm处,密度δ=1750kg/m3的矿物颗粒临界分选粒度为154.25mm,即入料粒度小于154.25mm的高密度矿粒进入溢流区污染精煤。同理可得,当矿粒密度分别为1800kg/m3、1850kg/m3和1900kg/m3时,入料粒度大于75.21mm、52.53mm和40.91mm才能避免高密度矿粒进入溢流区污染精煤。

图11 区域D的临界分选粒度

3 结 论

1)水平流和上升流显著影响重介质浅槽分选机的速度场。当Rv=9∶1时,高密度矿粒来不及分选,被水平流带入溢流口污染精煤;当Rv≤1时,无法形成稳定的水平流。当Rv=8∶2时,有利于上升流保持稳定并且水平流对上浮精煤起到运输作用。

2)水平流和上升流显著影响重介质浅槽分选机的密度场。当Rv=9∶1时,磁铁矿粉堆积在浅槽底部,分选区悬浮液密度分布不均匀;当Rv=1时,分选区悬浮液平均密度为1660kg/m3,小于分选密度造成精煤损失;当Rv<1时,分选区绝大部分悬浮液密度范围在998.2~1622kg/m3不能实现准确分选;当Rv=8∶2时,分选区悬浮液平均密度为1733kg/m3并且均匀分布,入料原煤可以按分选密度进行分选。

3)大于分选密度的高密度物料的粒度小于临界分选粒度时,将进入溢流区污染精煤。在重介质浅槽分选机内部不同高度的位置具有不同尺寸的临界分选粒度,并且入料密度越大临界分选粒度越小。随着浅槽高度的增加,不同密度颗粒的临界分选粒度先减小后增大。