鑫岩煤矿井下煤矸分选与充填开采一体化系统设计

2022-02-11赵振宇张开加

赵振宇,张开加,董 宇

(1.中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

煤炭开采过程产生的矸石严重影响生态环境,成为实现煤炭绿色开采的主要制约因素。为解决矸石的污染问题,实现安全、高效、绿色开采,山西省委省政府2019年9月发布了《山西能源革命综合改革试点行动方案》:“结合煤炭无人智能开采、井下充填开采,开展井下矸石智能分选试点示范工程建设,2022年实现未达标处置存量矸石回填矿井、新建矿井不可利用矸石全部返井,2025年新建矿井全部建成井下矸石智能分选系统”。鑫岩煤矿作为首批试点示范工程开展井下矸石分选与充填开采一体化系统设计。

1 基本情况

1.1 煤层赋存

鑫岩井田内可采煤层共有8层,其中全区发育且主要可采煤层为5号煤层和10号煤层,两层煤层间距为60m,其他可采煤层均为局部可采。5号煤层可采厚度为0.70~1.61m,平均1.04m,偶含一层夹矸,结构简单。10号煤层可采厚度为3.20~5.40m,平均4.56m,含夹矸0~6层,一般2~3层,夹矸总厚0.10~1.60m,平均0.71m,结构简单至较简单。

1.2 开拓、开采及地面生产系统

鑫岩井田地处吕梁山西侧,属典型的黄土沟、梁、峁地貌。受地形影响,鑫岩煤矿沿朱赵公路两侧布置工业场地,工业场地内布置主斜井、副立井、1号回风立井和2号回风立井。井下布置1个薄煤层综采工作面(年产量为90万t/a)和1个大采高综采工作面(年产量为150万t/a)。

鑫岩矿井地面设有选煤厂,原煤经过50mm预先筛分分级,50mm原煤经手选后通过动筛排矸,动筛精煤经破碎机破碎至50mm以下与分级筛筛下(-50mm)物料作为混煤运至主厂房进行洗选。主厂房内设置两套独立的脱泥无压三产品重介旋流分选系统。

1.3 矸石量计算

根据选煤厂筛分试验确定矿井生产产生的矸石量,见表1。

表1 矿井生产产生的矸石量 万t/a

2 井下煤矸分选技术选择

目前,井下典型的煤矸分选技术包括重介浅槽分选、动筛跳汰分选、新型跳汰分选和TDS智能干选4种技术[1-6]。结合鑫岩煤矿条件,进行井下煤矸分选技术比选,见表2。

表2 井下煤矸分选技术比选

从分选技术处理能力角度分析,按年生产时间为330d,每日生产时间为16h,薄煤层综采工作面生产能力为170t/h,大采高综采工作面生产能力为285t/h,四种分选技术均满足要求。从分选效率角度分析,除动筛跳汰分选效率低于95%,其他技术分选效率均大于95%,因此,排除动筛跳汰分选技术。从运行成本角度分析,重介浅槽分选技术采用的介质为铁磁粉,需增加介质回收系统,造成其成本为33.8元/t,是新型跳汰分选技术成本的两倍,因此,排除重介浅槽分选技术。从硐室工程量角度分析,TDS智能干选系统较新型跳汰分选减少硐室工程量15m,节约硐室工程量费用为37.5万元。考虑利用地面已建有的选煤厂处理50mm以下原煤,井下主要分选50mm以上的原煤量为46.7万t,采用TDS智能干选技术可节省运行成本为298.88万元/a。综上所述,设计选用TDS智能干选技术分选井下煤矸。

3 综采工作面充填工艺选择

目前,综采工作面充填工艺主要包括固体充填工艺、膏体充填工艺和连采面充填工艺[7-12]。结合鑫岩煤矿条件,进行综采工作面充填工艺比选,见表3。

表3 综采工作面充填工艺比选

从适用条件分析,连采面充填工艺适用于中厚煤层,开采范围为边角煤、不规则煤体,而5号煤层平均厚度为1.04m,属于薄煤层且全区发育,开采范围为规则煤体;10号煤层平均厚度为4.56m,属于厚煤层且全区发育,开采范围为规则煤体。从资源回采率角度分析,10号煤层属于厚煤层,使得煤柱宽,煤柱量大,造成连采面充填开采资源回采率低于75%,而固体和膏体充填开采资源回采率达到85%以上,同时连采面充填工艺通风系统复杂,控风难度大,因此,排除连采面充填工艺。受鑫岩煤矿工业场地限制,采用膏体充填工艺增加配料系统和泵送系统,需新购工业场地用地范围,增加工业场地填挖方量,施工工期长,投资成本高。从吨煤增加充填成本角度分析,膏体充填成本是固体充填成本2倍或3倍,按处理矸石量为47.4万t/a计算,年增加充填成本2370~4740万元/a,同时鑫岩井田地表村庄零星分布,采用膏体充填经济效益低。综上所述,设计选用综采工作面固体充填工艺。

4 地面矸石返井系统

根据井下煤矸分选技术比选,确定采用TDS智能干选系统,井下分选系统主要处理50mm以上原煤,分选出的矸石直接排至充填工作面。50mm以下原煤利用鑫岩煤矿地面已建有的选煤厂进行处理,分选出的矸石需要返回井下。结合鑫岩煤矿工业场地布置和井下运输系统,受工业场地建筑的影响,选煤厂分选出的矸石难以布置带式输送机至主斜井井口,同时改造工程将影响矿井生产;利用现有辅助运输系统将矸石运输至井下,地面分选矸石量达到23.2万t/a,增加了辅助运输提升量,造成辅助运输系统运力紧张,同时矸石运输不具有连续性,难以保证综采工作面充填矸石处理量,因此,设计采用垂直投料系统。在地面选煤厂矸石仓下垂直掘进一条投料井至井下,并安装双金属复合耐磨管作为固体充填材料的输送通道。垂直投放系统主要包括地面生产系统和井下生产系统,其中地面生产系统主要包括矸石仓;井下生产系统主要包括投料井、缓冲器、储料仓及装载硐室等[13-16],垂直投料系统如图1所示。

图1 垂直投料系统

5 井下煤矸分选与充填开采一体化系统设计

5.1 一体化系统设计原则

鑫岩煤矿在采用TDS智能干选系统、综采工作面固体充填工艺和地面矸石垂直投料系统基础上,确定以下设计原则:①为减少设备投资,简化管理,井下选用一套智能分选系统;②为避免大巷内带式输送机瞬时煤量过大,导致井下智能分选系统过载,布置1座原煤仓;③为避免井下智能分选处理矸石量过大,导致充填工作面处理矸石量与之不匹配,布置1座矸石仓;④为保证矿井产生的矸石能够有足够的空间进行充填,在厚煤层10煤布置综采充填工作面。

井下煤矸分选与充填开采一体化系统平面布置如图2所示。

图2 井下煤矸分选与充填开采一体化系统平面

5.2 系统流程

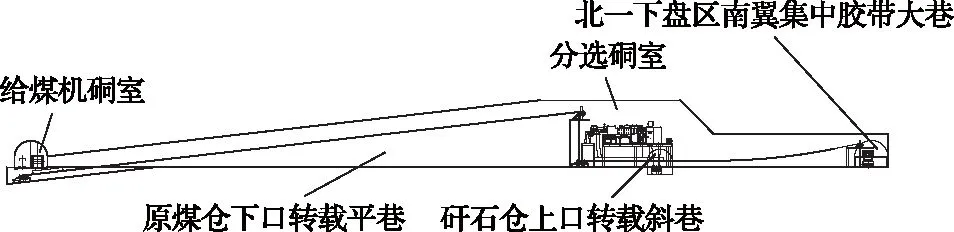

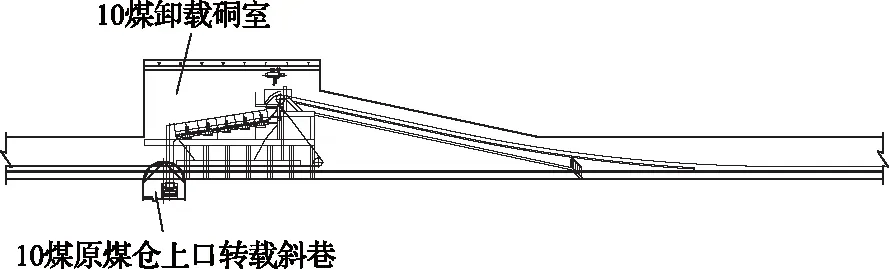

在5煤北一上盘区南翼运输大巷增加滚轴筛,50mm以下原煤经滚轴筛筛分后落入原有带式输送机,50mm以上原煤转载至5煤原煤仓上口转载斜巷,经转载溜槽落入10煤原煤仓上口转载斜巷。在10煤北一下盘区南翼集中运输大巷增加滚轴筛,50mm以下原煤经滚轴筛筛分后落入原有带式输送机,50mm以上原煤转载至10煤原煤仓上口转载斜巷,与5煤筛分后50mm以上原煤混合经破碎机控制原煤粒度在300mm以下,再汇入原煤仓内,卸载硐室至原煤仓剖面如图3所示。原煤通过原煤仓下口给煤机硐室,经原煤仓下口转载平巷进入TDS智能干选系统,分选后煤炭落入北一下盘区南翼集中运输大巷,煤仓下口至转载平巷剖面如图4所示,转载平巷至分选硐室剖面如图5所示。分选后的矸石经矸石仓上口转载斜巷落入矸石仓内,经矸石仓下口给煤机,运至北一下盘区南翼集中运输大巷内增设的矸石带式输送机。地面选煤厂分选出的矸石经投料井落入井下储料仓内,通过储料仓下口给煤机和矸石运输联络巷运至北一下盘区南翼集中运输大巷内增设的矸石带式输送机,与井下分选矸石混合经矸石运输顺槽落入充填工作面后方的采空区,分选硐室至矸石仓剖面如图3所示。

图3 卸载硐室至原煤仓剖面

图4 煤仓下口至转载平巷剖面

图5 转载平巷至分选硐室剖面

图6 分选硐室至矸石仓剖面

5.3 滚轴筛设备选型及布置

5煤北一上盘区南翼运输大巷选用带式输送机型号为DTL100/50/2×200,10煤北一下盘区南翼集中运输大巷选用带式输送机型号为DTL120/120/2×250,在既有带式输送机基础上进行改造,选用的滚轴筛与既有带式输送机能力相匹配。5煤北一上盘区南翼运输大巷选用的滚轴筛型号为FZS5050-18/10°,给料能力500t/h,5煤卸载硐室设备布置如图7所示。10煤煤北一下盘区南翼集中运输大巷选用的滚轴筛型号为FZS20050-40/9°,给料能力1500t/h,10煤卸载硐室设备布置如图8所示。

图7 5煤卸载硐室设备布置

图8 10煤卸载硐室设备布置

5.4 矸石仓和原煤仓容量计算

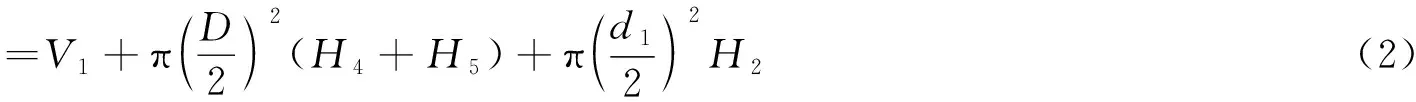

矸石仓和原煤仓设计如图9所示,矸石仓和原煤仓有效容量可按下列公式计算:

Q=(0.15~0.35)A

(1)

式中,Q为煤仓或矸石仓有效容积,m3;A为井下分选每日原煤或矸石量,m3;V1为煤仓漏斗容积,m3;H1为给煤机硐室底板至煤仓漏斗口的高度,取5m;H2为斗嘴高度,取0.5m;H3为煤仓漏斗高度,m;H4为煤仓有效高度,m;H5为煤仓满载位置至仓帽的高度,取2m;D为直立煤仓净直径,m;b1为斗嘴宽度,取2m;α为漏斗斜面与水平的夹角,一般不小于50°,取60°。

已知井下分选50mm以上原煤量为46.7万t/a,井下分选50mm以上矸石量为24.2万t/a,按年330天计算,每日井下分选原煤量为1415t/d,每日井下分选矸石量为733t/d。圆形直立煤仓直径与高比宜为0.22~0.42。代入式(1)—式(4)内进行计算,当原煤仓净直径D=6m,煤仓有效高度H4=12m时,V原煤总=425m3,考虑原煤仓空隙密实度,原煤容重按1.0t/m3计算,则原煤仓有效容积为1415×0.15=212.25t<425t<1415×0.35=495.25t,煤仓直径与高比为0.33,满足要求。当矸石仓净直径D=5m,煤仓有效高度H4=7.5m时,V矸总=205m3,考虑矸石仓空隙密实度,矸石容重按1.2t/m3计算,则矸石仓有效容积为733×0.15=109.95t<246t<733×0.3=256.55t,煤仓直径与高比为0.4,满足要求。

图9 矸石仓和煤仓设计

5.5 综采工作面固体充填能力计算及关键设备选型

5.5.1 充填工作面生产能力

设计充填工作面布置在10号煤层中,工作面分别布置矸石运输巷和原煤运输巷。采用U型通风,原煤运输巷进风,矸石运输巷回风。充填工作面采用以矸定产,分别计算充填工作面充填能力和采煤能力。

充填工作面年处理矸石量:

A1=330N1LBHγ矸

(5)

式中,A1为充填采煤工作面日处理矸石能力,t/d;N1为每日进刀数,取5刀;L为循环进尺,取0.8m;B为工作面长,取70m;H为充填高度,取3.0m;γ矸为矸石的容重,取2.0t/m3;

代入式(5)内进行计算,充填工作面年处理矸石能力为55万t/a。

充填工作面年采煤能力:

A2=330N2LBHγC

(6)

式中,A2为充填采煤工作面日生产能力,t/d;N2为每日进刀数,取5刀;L为循环进尺,取0.8m;B为工作面长,70m;H为采高,取4.56m;γ为煤的容重,取1.40t/m3;C为工作面采出率,取0.93。

代入式(6)内进行计算,充填采煤工作面长度70m,每日进5刀,充填采煤工作面年采煤能力为55万t/a。充填工作面年处理矸石能力为55万t/a,矿井需求的矸石处理量为47.4万t/a,充填工作面的矸石处理能力满足需求。

5.5.2 综合机械化固体充填关键设备

综合机械化充填技术在综合机械化采煤的基础上发展而来,与普通综采相比较,综合机械化固体充填采煤可实现在同一液压支架掩护下采煤与充填并行作业。在综合机械化固体充填采煤工作面,充填矸石通过充填物料运输系统输送至悬挂在充填支架后顶梁的多孔底卸式输送机上,再由多孔底卸式输送机的卸料孔将充填材料充入采空区[17,18]。工作面关键设备主要包括充填采煤液压支架和多孔底卸式输送机,固体充填采煤工作面布置如图10所示。

图10 固体充填采煤工作面布置

5.5.3 充填采煤液压支架选型设计

支架高度与调高范围的选择。支架最大支撑高度Hmax和最小支撑高度Hmin应尽量适应煤层的厚度变化。10煤可采厚度为3.20~5.40m,选择支架最大支撑高度Hmax为5.6m,最小支撑高度Hmin为2.8m。

液压支架支护强度与工作阻力的计算。采用倍重系数估算法计算支架支护强度:

Pt=(4~8)×9.8H′γη

(7)

式中,H′取等价采高,按最大采高5.40m,充实率0.7,计算得出1.62m;γ为顶板岩石容重,取2.5t/m3;η为安全系数,取1.3。

代入式(7)内进行计算,支架支护强度为0.206~0.413MPa。

根据支护强度、配套设备尺寸、支架顶梁长度和空顶距计算支架工作阻力:

P=nBp(LK+LD)

(8)

式中,n为安全系数,取1.1;LK为端面距,取0.27m;LD为顶梁长度,取7.8m;B为架间距,取1.75m;p为支架支护强度,取413kN/m2。

代入式(8)内进行计算,工作面液压支架的支护阻力应不小于6416kN。鑫岩煤矿充填采煤液压支架选用ZC8000/28/56型四柱支撑式,主要由顶梁、立柱、底座、四连杆机构、后顶梁、全采高夯实系统等构成。后顶梁由后部千斤顶支撑,以增加支架后顶梁的支护强度和稳定性,支架后顶梁悬挂的多孔底卸式输送机用于充填材料的运输,全采高夯实系统安装在支架底座上,对矸石充填材料进行压实。当后顶梁下部设备拆除后,后顶梁下降能形成支撑掩护式支架隔离采煤工作区与采空区。

5.5.4 多孔底卸式刮板输送机选型设计

鑫岩煤矿采用“四六”制作业方式,每班工作6h。工作面二班半充填采煤,每天割5刀,每刀进尺0.8m。每班需要充填空间:

V1=KNLSMmax

(9)

式中,V1为每天充填空间,m3;N为刀数;L为工作面长度,取70m;S为每刀进尺,取0.8m;Mmax为工作面最大采高,取5.40m;K为备用系数,取1.15。

代入式(9)内进行计算,10煤工作面每天充填体积为1738.8m3,每班充填体积为696m3。设计每班充填时间为4h,底卸式刮板输送机运输量应大于174m3/h,充填材料的容重按1.5t/m3计,相当于261t/h。设计选用SGBC764/400型多孔底卸式输送机,卸料孔的形状设计为长方形,其尺寸为345×460mm,卸料孔间距设计为1.75m。

5.6 地面矸石垂直投料系统管径选型计算

5.6.1 投料流量计算

每年所需充填物料量决定平均投料流量,根据下式计算:

Q=A/(330×t)

(10)

式中,Q为平均投料流量,t/h;A为地面矸石投入量,取23.2万t/a;t为每天投料时间,取12h。

代入式(10)内进行计算,平均投料流量为59t/h。据大量工程实践,取1.5的不稳定系数,平均投料流量大于88.5t/h,设计平均投料流量取整为100t/h。

5.6.2 物料下落截面积计算

充填物料经地面矸石仓投至井口,忽略碰撞等过程中的能量损失,则机械能守恒:

式中,m为充填物料质量,t;vb为充填物料初始速度,取0m/s;g为重力加速度,取9.8m/s2;h为地面矸石仓下口到井口的垂直高度,取1m;v0为充填物料至投料井口的速度,m/s。

代入式(11)—式(12)内进行计算,v0=4.43m/s。

根据充填物料投料井口初速度,计算出物料下落截面积等效直径:

式中,d0为物料下落截面积等效直径,m;v0为充填物料至投料井口的速度,取4.43m/s。ρ为充填物料平均密度,取2.0t/m3;γ为投料流量不均衡系数,取1.5;Q为平均投料流量,取100t/h。

代入式(13)内进行计算,d0=0.077m=77mm。据大量工程实践,投料孔直径需大于物料下落截面积等效直径的3倍。因此,投料管应不小于231mm。考虑一定富余系数,确定鑫岩煤矿垂直投料输送系统投料管内径为500mm。垂直投料系统投料管选用新型三层金属耐磨管,包括外管、中间层和内部高耐磨层,其中高耐磨层厚度选为26mm,中间管厚度设计为12mm,高耐磨层离心浇筑在耐磨层上,外层管厚度选为12mm,则投料管总厚度为50mm,投料管内径为500mm,即投料管选用D500mm×50mm耐磨管。

6 结 语

结合鑫岩煤矿井上、下生产系统和开采条件,确定鑫岩煤矿井下煤矸分选与充填开采一体化系统。该设计系统具有巷道及硐室工程量省,设备投资少、管理简化的优点,同时利用原煤仓和矸石仓的缓冲作用,可保障井下分选系统稳定运行。在厚煤层10煤布置综采充填工作面,可确保矿井产生的矸石量有足够的空间进行充填,能够有效解决矸石排放污染的问题,为鑫岩煤矿实现绿色开采提供了技术保障,为类似条件矿井井下分选与充填开采设计提供借鉴。