马道头煤矿带式输送机智能控制系统设计研究

2022-02-10安海峰

安海峰

(晋能控股煤业集团马道头煤业有限公司,山西 大同 037000)

1 概况

马道头煤矿位于大同市左云县小京庄村,设计生产能力4.5 Mt/a,矿区地表为风积沙地貌,主要含煤地层为石炭系上统太原组。目前矿区开采5 号煤层,煤层厚度在0.44~25.24 m,平均厚度12.24 m。矿区主斜井运输系统配置DSJ80 型带式输送机,控制系统控制变频器恒为40 Hz,无法进行运输量实时监测,更不能实现运输量实时调节功能,已经不能满足生产需求,需进行智能控制系统升级改造[1-8]。

2 DSJ80 型带式输送机智能控制系统总设计

马道头煤矿使用的DSJ80 型带式输送机采用双筒三驱动的结构实现集中驱动。一级滚筒轴分别通过两台YBPS450-4 型变频防爆电动机带动,总驱动功率为1420 kW;二级滚筒轴一侧采用YBPS450-4型变频防爆电动机带动,另一侧则安装SHI202/D2000 型盘式制动器。智能控制系统选择西门子S7-300 系列的1214C 型PLC 作为系统的核心。DSJ80型带式输送机智能控制系统硬件结构如图1。

图1 DSJ80 型带式输送机智能控制系统硬件结构图

速度传感器采用接近开关,主要对带式输送机的运行速度进行实时监测。PLC 控制器根据速度监测信号按照设定的程度控制器输出控制信号到变频器,变频器实现电动机的变频控制,空载时起到保护皮带的作用,运载时根据运载量调节运输速度。皮带秤监测皮带运行中的压力值,将压力值转化为控制系统能识别的电信号后输入到PLC 控制器,按照逻辑程序控制带式输送机的正常运行、停机或过载报警等功能。功率采集模块采集变频器和电动机的电信号,通过与PLC 控制器通讯,一方面实现变频器和电动机的程序控制,另一方面将电信号输出到上位机,供操作人员实时查看。

3 DSJ80 型带式输送机智能控制系统硬件设计

3.1 PLC 控制系统设计

(1)输入输出点位统计

DSJ80 型带式输送机需要3 个数字量输入点位监测3 台电机的上电状态,需要3 个数字量输入点位监视制动器的制动状态;按照马道头煤矿机电部门控制需求,要对系统进行“远程”“就地”“检修”3种控制方式,对应3 个数字量输入点位;系统保护传感器的输入需要9 个数字量输入点位和3 个模拟量输入点位(3 个电机的温度监测);系统安设的速度传感器采用统计安装在滚筒边缘的永磁铁的旋转脉冲数来统计速度,需要1 个数字量输入点位。即系统共需要16 个数字量输入点位和3 个模拟量输入点位。数字量点位统计见表1。

表1 DSJ80 型带式输送机智能控制系统数字量输入点位统计表

PLC 输出点位共为2 个,分别是制动闸控制输出和打点控制。SHI202/D2000 型盘式制动器通过交流接触器直接控制,PLC 控制器通过输出24 V 信号控制直流继电器的通断,间接实现对交流接触器通断的控制,因此制动闸控制为数字量输出点位。带式输送机在开车时需要打点预警,同样是PLC 控制器通过输出24 V 信号控制直流继电器进行打点。

(2)PLC 功能模块选型

根据系统统计的输入和输出点位数以及系统的控制功能进行功能模块的选择。考虑到设计余量和经济性,DSJ80 型带式输送机智能控制系统PLC 功能模块选型见表2。

表2 PLC 功能模块选型表

3.2 变频器控制系统设计

更换马道头煤矿变频器型号为3 台西门子6ES71 变频器。该型号变频器搭载的SIMOVERT MASTERDRIVES 矢量控制功能强大,能实现电机控制的各种功能,同时控制精度很高。通过3 台变频器独立控制3 台电动机。

3.3 功率监测设计

智能控制系统对输送机运行期间的功率监测选用EDA9033A 型功率采集模块,监测对象为控制电机的变频器,模块电压量程为10~500 V(相电压),电流量程为1~1000 A。系统的有功功率和功率因素等参数通过EDA9033A 模块计算得出。

4 DSJ80 型带式输送机智能控制系统软件设计

4.1 系统控制功能设计

(1)启动控制设计

启动控制设计主要考虑启动条件和启动平稳两个要素。系统接收到启动信号后进行制动状态和报警状态读取,确认制动闸打开,系统无报警后进入变频器启动状态。变频器启动采用“S”型方式,即变频器接收到启动信号后,先以低频率运行,在5 s 内缓慢增加输出频率,10 s 后快速增加输出频率,直到达到运输量下设定的速度,启动过程完成。

(2)调速控制设计

智能控制系统对带式输送机运行速度的控制按照运载量决定,如果调速系统过于灵敏,会导致系统频繁调速,带式输送机运行速度不断变化,无法实现有效稳定的煤炭输送作业。因此系统调速促发条件设定为煤量区间,即将运输煤量划分为[Q0,Q1]、[Q1,Q2]……[Qn,Qn+1],不同区间对应不同的运行速度,降低系统调速灵敏度并保证不同区间运载量输送机运输速度的差异化,节约电能。如果系统检测到运载量出现区间变化,且3 s 后仍为变化后的值,则系统判定运载量检测值真实有效,否则,不启动调速程序。系统调速流程设计如图2。

图2 调速控制流程设计图

4.2 上位机软件设计

DSJ80 型带式输送机智能控制系统上位机选用WinCC7.3 组态软件,通过以太网形式实现PLC 与上位机通讯。在上位机上操作人员可以发出系统指令,监控输送机运行状态,还对系统的历史报警信息和设备运行数据提供历史查阅功能。如图3。

图3 上位机软件结构框架图

5 应用效果

马道头煤矿将该智能控制系统安装调试应用在了2115 工作面开采输送中,分别设定系统的调速运行和恒速运行两种模式。调速模式下系统根据输送带上运载量能够自动调节运行速度,调速效果明显;恒速模式下系统可以按照操作人员设定的运行速度自动运行,运载量超过设定速度下的额定运载量时,系统报警停机,上位机显示状态准确。

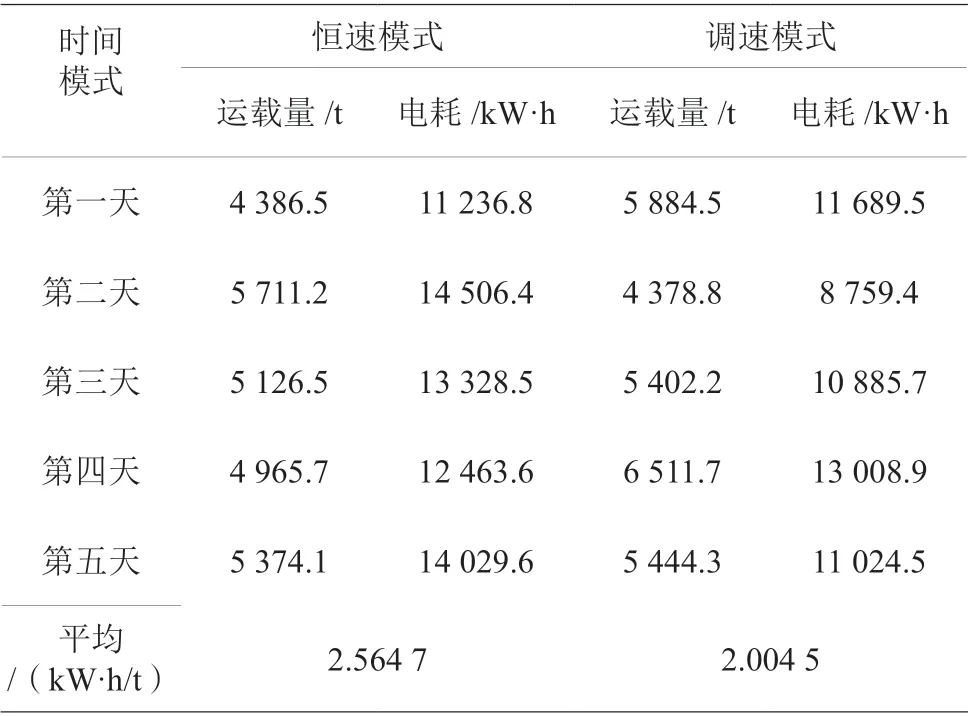

为验证调速模式控制系统的节能效果,分别统计恒速和调速控制模式下运载量和电能消耗,恒速模式设定输送机运行速度为5.12 m/s,结果见表3。

表3 恒速与调速模式下运载量和电耗统计表

通过两种模式运行效率对比可以看出,恒速模式下每运输1 t 煤炭,消耗电能为2.564 7 kW·h,而调速模式下每运输1 t 煤炭,消耗电能为2.004 5 kW·h,节约电能约21%,节能效果明显。

6 结语

对马道头煤矿主斜井运输系统DSJ80 型带式输送机智能控制系统进行优化,提升输送机智能化控制程度,降低耗能,分析了系统硬件和软件设计,通过本文研究形成以下结论:

(1)智能控制系统能够实现上位机远程控制、调速模式运行、恒速模式运行、输送机状态监测以及运行故障报警和连锁控制功能。

(2)结合马道头煤矿实际运载情况,为了避免智能控制系统频繁调速带式输送机,采用了按照运载量区间作为调速控制促发条件的设定,并增加了3 s 判定规则,防止调速系统误调整。

(3)为了验证调速模式控制系统的节能效果,对比了恒速控制模式和调速控制模式下单位运载量的电耗。调速模式下,节约电能21%,节能效果明显。