顶板深孔预裂爆破封孔技术研究及应用

2022-02-10姚杰

姚 杰

(晋能控股煤业集团大西煤矿,山西 晋城 048000)

1 工程概况

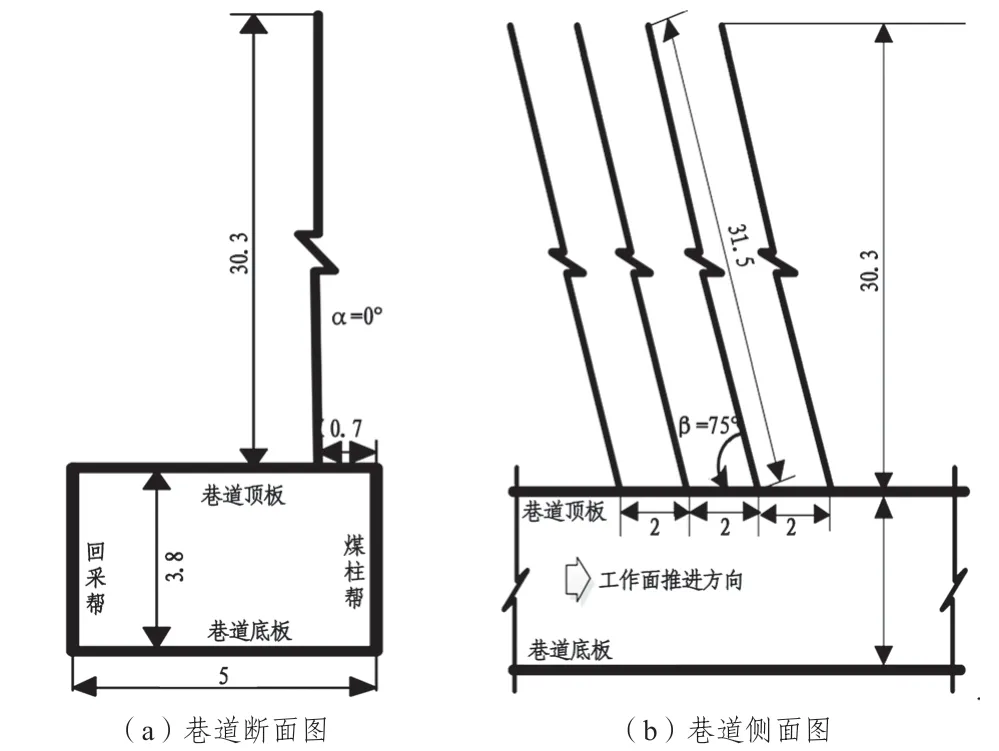

大西煤矿2303 工作面主要开采3 号煤层,煤层厚度1.21~4.53 m,采用一次采全高综采工艺,全部垮落法管理顶板。工作面沿煤层底板布置4 条巷道,采用锚杆支护、锚索补强的支护方式。工作面北为23031 巷、23034 巷,主要为进风巷和运输巷;南为23032 巷,作为回风、运输巷,23033 巷作为辅助进风巷和皮带巷;西为切眼,用于安装综采设备。工作面巷道为矩形断面,断面5.0 m×3.8 m。如图1。

图1 2303 综采工作面巷道布置

3 号煤层直接顶为砂质泥岩和碳质泥岩,平均厚度为3.24 m;基本顶为砂岩,平均厚度为6.17 m;直接底为细粒砂岩,平均厚度0.79 m;基本底为泥岩,平均厚度5.14 m。

由于2303 工作面受本工作面和临近工作面的双采动影响,导致所留设巷道变形破坏严重,且维护困难、维护费用高。

为缓解巷道变形严重的问题,采用顶板深孔爆破技术,阻断采空区上覆岩层的矿压向煤柱方向传递,减小巷道顶板来压对临近巷道的影响,进而改善巷道围岩变形情况,降低巷道的支护难度和支护成本。炮孔的封孔质量直接影响巷道顶板的预裂效果[1],研究高效封孔材料及封孔技术,设计合理的深孔爆破参数,能够有效提高爆破气体的做功效率,减少有害气体外溢,保证矿井生产安全高效进行[2-3]。

2 深孔预裂爆破封孔工艺

2.1 封孔材料

传统爆破封孔材料主要为黏土炮泥、水炮泥等,封孔工艺多为人工捣实,对于大倾角深孔爆破存在封孔困难、工作量大、封孔效率低等问题。为此,研发出高效封孔材料,高效封孔材料由A、B 两种组分的无机双液注浆材料组成,A 料、B 料按0.8:1配比单独加水搅拌后制备的单液材料可长时间存放不凝固、不泌水。将单液材料进行等量混合搅拌后,具有固化时间短、早期强度高、泵送性强等性能。注浆封孔的工艺,改进了传统炮泥的封孔方式,解决了深孔爆破封孔工序复杂、黏土炮泥捣实困难的问题,实现了爆破封孔机械化作业,提高了预裂爆破的工作效率。

2.2 封孔膜袋工作原理

高效注浆封孔材料失流时间为3~8 min,在进行注浆封孔前需要对孔口进行封堵,孔口采用封孔膜袋进行封堵。封孔膜袋材质为柔性膜,该膜袋不易渗水,具有很好的密封性能。通过泵送浆液使密封袋膨胀,对孔壁产生侧向压力,进而达到堵口的作用。封孔膜袋主要包括:膜袋、单向阀、堵头、注浆管和快速接头。封孔膜袋示意图如图2。

图2 封孔膜袋示意图

工作原理:浆液通过注浆管与封孔膜袋的快速接头连接,浆液通过单向阀进入袋体。当膜袋内充满浆液并渗出少量水,同时膜袋无法拉动时,膜袋内浆液充满。待浆液凝固后,高效封孔材料达到封孔强度,封堵孔口工艺结束。

2.3 封孔工艺流程

封孔长度是决定爆破效果的关键因素,封孔长度参数的合理选取以及准确控制直接影响爆破质量。因此,为保证封孔长度准确达到设计要求,针对新型高效封孔材料,设计出一种准确控制封孔长度的封孔施工工艺。具体工艺流程如图3。

图3 封孔施工工艺示意图

封孔膜袋为中空结构,将进浆管和返浆管通过膜袋插入炮孔中。其中,进浆管与返浆管直径为10 mm,返浆管插入孔底的深度应大于进浆管,才能实现返浆的目的。返浆管在炮孔中的深度即为封孔深度,该封孔工艺能够保证封孔长度的准确性。

具体封孔顺序为:(1)将高效封孔材料按A料和B 料分别倒入制浆桶内搅拌,水料比为1:0.8。A 料浆液和B 料浆液通过混合管路混合。(2)将混合管与封孔膜袋的快速接头连接,对膜袋进行注浆。膜袋封孔结束后,停止气动注浆泵注浆。(3)将混合管从膜袋快速接头取下,连接到进浆管,继续注浆封孔,直到返浆管出现浆液停止注浆。待浆液凝固后,炮孔封孔结束。

3 深孔爆破工业性试验

为检验爆破封孔技术现场使用效果,在大西煤矿2303 工作面23031 巷道进行顶板深孔预裂爆破工业性试验。

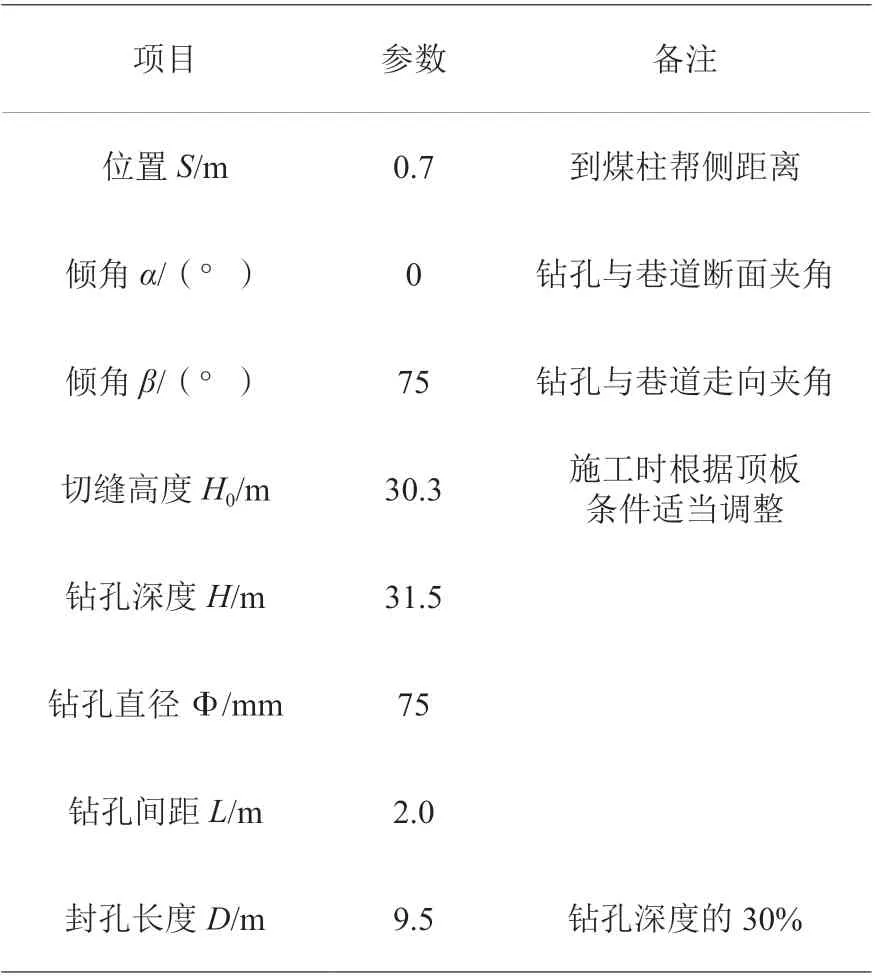

3.1 炮孔参数设计

炮孔位置位于煤柱帮侧,考虑到现场工况条件,设计炮孔位置距煤柱帮侧距离S为0.7 m。钻孔与巷道断面夹角α为0°,钻孔与巷道走向方向的夹角β为75°。

根据顶板深孔预裂爆破技术原理,爆破切顶卸压顶板超前预裂高度H0需要能够覆盖到2303 工作面的关键承载结构。2303 工作面上覆岩层中,中粒砂岩和粉砂岩分别为第一和第二关键层,切缝高度需切过第二关键层。设计高度H0为30.3 m,钻孔深度H设计为31.5 m,钻孔直径Φ为75 mm,钻孔间排距L为2.0 m。炮孔参数设计图如图4。

图4 炮孔参数设计图(m)

合理的封孔长度是保证预裂爆破效果的关键。封孔长度过短,炮孔的密封性得不到保证,爆炸冲击压力出现外泄,进而对炮孔侧向的预裂作用减弱,爆炸产生的有害气体可能外溢到巷道,对工人健康产生危害;封孔长度过长,爆破预裂的深度减小,上覆岩层关键层可能出现不完全断裂的情况。针对深孔预裂爆破施工工艺,封孔长度一般为钻孔深度的30%左右[4],因此设计封孔长度为9.5 m。具体炮孔参数汇总表见表1。

表1 炮孔参数汇总表

3.2 深孔爆破封孔施工及效果检验

现场封孔施工采用水料比1:0.8 的高效封孔材料,封孔长度为9.5 m。通过计算单孔所用封孔材料质量不少于60 kg,A 料和B 料包装均为40 kg 一袋。考虑到注浆余量,每个炮孔A 料和B 料各使用一袋。注浆设备有SQZB40/20 双液气动注浆泵及QB100 型气动搅拌机。

高效封孔材料现场注浆封孔施工工序为:(1)准备工作。将注浆封孔设备放置在炮孔附近,将注浆泵和搅拌桶按管道进行连接。按封孔长度截取注浆管和返浆管,将注浆管、返浆管和封孔膜袋插入到炮孔中,封孔膜袋底部距孔口约0.3 m。(2)制浆。在装药完成前5 min,按设计的水料比分别向A、B制浆桶加水,打开搅拌系统,加入高效封孔材料搅拌均匀。(3)注浆。注浆包括孔口封堵和孔段封孔两部分,具体施工工艺在2.3 节做了详细介绍。(4)清洗设备。注浆结束后,马上用清水清洗注浆设备和注浆管路,防止浆液凝固,造成管路堵塞。

通过对现场施工情况以及爆破预裂效果分析,高效封孔材料有效地解决了深孔爆破难以封孔的问题,且单孔封孔时间平均为15 min,单次爆破3 个炮孔,总耗时4 h 左右,极大提高了深孔爆破的作业效率。炮孔在爆破后,巷道顶板注浆管、炮线以及封孔材料无损伤,顶板未发现明显损伤,瓦斯含量没有明显增加,说明高效封孔材料应用于深孔预裂爆破取得了很好的封孔效果。

4 结论

(1)针对深孔预裂爆破难以封孔的问题,研发出高效封孔材料,该材料具有固化时间短、早期强度高、泵送能力强等性能。提出了一套完整的深孔注浆封孔施工工艺流程,有效解决了深孔爆破封孔的难题,提高了爆破作业效率。

(2)在大西煤矿23031 巷道进行深孔爆破工业性试验,并对炮孔参数进行设计,极大提高了深孔爆破的作业效率。