数字样机运动仿真在汽车前桥开发中的应用*

2022-02-10□李平

□ 李 平

江铃汽车股份有限公司 南昌 330004

1 应用背景

汽车前桥的转向受主销内倾角、主销后倾角、前轮外倾角及前轮前束等四轮定位参数的影响,是一个极为复杂的空间运动过程,用传统二维图形、数学运算等手段很难准确地描述和分析。因此,只能是在样机整车下线后,依据试车阶段及售后维修时司机反馈的转弯半径等实际测量结果和信息,凭经验反复调整、验证,最终再确定设计。

近年来,终端用户对汽车的转弯半径、前桥的极限转向角及操控性等各项功能的要求越来越严苛,在设计开发阶段对整车的转弯半径、前桥转向角度的准确性要求越来越高,为此,各主机厂对正向设计汽车前桥的呼声越来越强。随着数字样机装配及运动仿真等计算机辅助设计软件的广泛应用,此次新车型开发立项时,即定义为前端正向开发设计,通过虚拟样机建模、仿真和优化,减少样机制作验证过程,显著缩短前桥乃至整车的开发周期。

2 零部件模型建立

由于汽车前桥的前轴、转向节及转向臂等大部分均为异形非标零件,在CATIA V5R21软件标准件库中无法自动生成和调取,因此需要按照前桥前轴、转向节、转向节臂等零部件图纸,在CATIA V5R21软件的实体零件设计环境中通过草图创建实体的凸台、凹槽、旋转体(槽)及实体混合、多界面实体等功能创建实体零件,再通过修饰特征、创建参考元素、零件变换特征及基于曲面创建特征等零件设计模块的功能,分别创建前桥总成的转向节、转向臂及前轴等各转向系统零部件1∶1三维模型,如图1所示,为前桥总成装配仿真、后期转向运动仿真做好准备。

▲图1 前桥各零部件三维模型

3 前桥总成装配仿真

在CATIA V5R21软件零部件装配环境中,先加载前期创建的前轴、转向节、转向节臂等零件,再使用操作命令使转向节、转向臂、转向拉杆等零件按照装配关系处于大致相对位置,然后将前轴作为基础件固定,按照准确的装配关系设置和创建相合、接触、偏移、角度等装配约束,最后更新约束,将全部零件组成前桥总成的三维装配体模型,如图2所示,完成前桥总成的装配仿真。

▲图2 前桥总成三维装配体模型

4 数字样机运动分析前处理

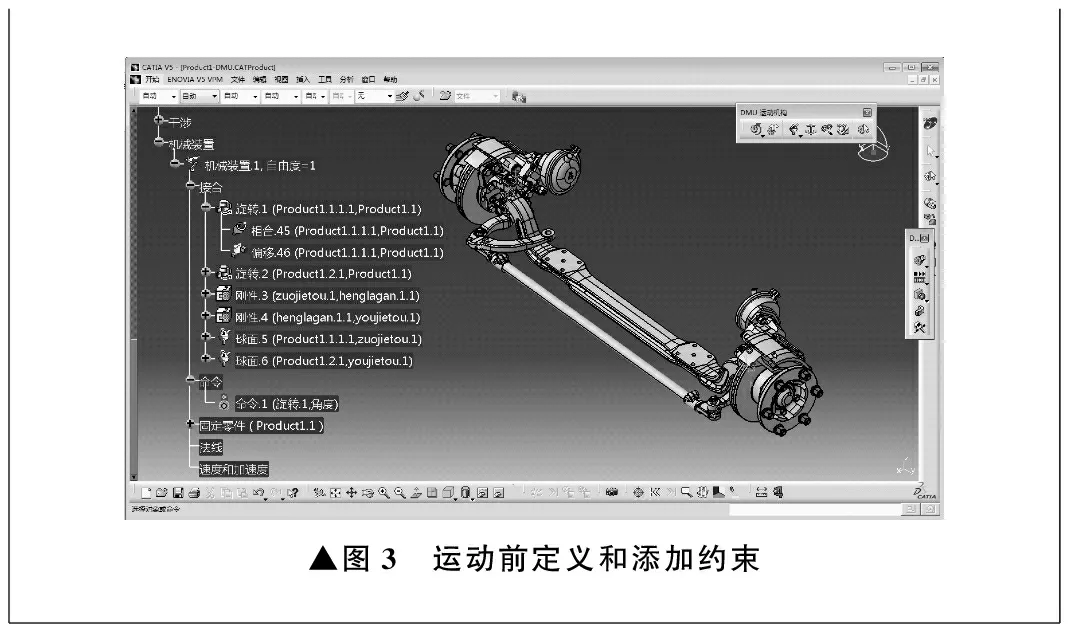

在CATIA V5R21软件数字化装配空间的数字样机环境中,先插入新机械装置,再将前轴作为运动机构的固定件添加固定命令,然后按照前桥的转向运动关系分别对转向节臂和前轴、轮毂制动盘和转向节之间等添加旋转接合运动机构,给转向节、节臂和拉杆球头添加刚性接合等运动机构,再给拉杆球头和拉杆球头座添加球面接合运动机构,如图3所示,完成前桥总成数字样机运动机构。按照整车转弯半径要求、轴距及前轮距等参数,通过阿克曼转向几何公式计算的转向角度等给左转向节添加角度驱动命令值,再按照系统提示,参照运动结合机构,调整运动结合和命令,直至自由度为0,此时会提示可以模拟机械装置。

▲图3 运动前定义和添加约束

5 数字样机运动仿真

在数字样机运动机构界面中,设定模拟仿真参数,对创建的机械装置执行运动仿真命令,此时,可以清楚地显示前桥转向运动过程中转向节臂、转向拉杆空间运动轨迹。

在空间分析界面,通过数字样机运动仿真的碰撞检查和空间分析功能,对转向节臂、转向拉杆运动及与前轴的干涉与碰撞情况进行动态和静态精准的检查检测,并对前轴与转向节臂、拉杆等零件部件的距离和区域进行分析和测量,从而对正向设计进行改进和优化。此时,可以对有可能发生碰撞、干涉的部位进行检查,分析碰撞及干涉情况,如图4所示。

▲图4 前桥转向运动碰撞仿真及干涉检查

6 结束语

通过CATIA V5R21软件中的数字样机运动仿真分析,可以在前桥开发设计阶段准确地对转向节、转向臂、拉杆的运动进行空间分析和干涉检查,正向设计和确定汽车前桥的转向臂外形及结构,同时还能够精准确定前桥在不同约束值下能够转动的最大转向角等参数,从而有效减少样机制作验证过程,避免以往需要在样机整车下线后凭借司机反馈信息,靠经验逆向设计和确定前桥转向角度等功能参数,显著缩短前桥乃至整车的开发周期,提升前桥及整车的开发效率,为汽车前桥设计开发提供成功案例。